Barcode Quality Verification Wp FR

Wp Barcode-Quality-Verification Fr wp_Barcode-Quality-Verification_FR wp_Barcode-Quality-Verification_FR whitepapers microscan :

2013-04-26

: Microscan Barcode-Quality-Verification Wp Fr Barcode-Quality-Verification_wp_FR whitepapers

Open the PDF directly: View PDF ![]() .

.

Page Count: 5

Présentation de la vérication

des codes-barres 1D et 2D

par le système de vision industrielle

Principes de base permettant de garantir

la lisibilité des codes-barres

pour un fonctionnement able

Livre blanc technique

Brochure de la gamme de

produits

Livre blanc technique

Pourquoi effectuer des vérications ?

Le bon fonctionnement d'un système automatisé repose sur la

qualité des codes-barres. Dans un processus où les codes-barres de

qualité permettent de stocker et de communiquer précisément des

données (du code au lecteur, en passant par un système central),

les employés ne doivent intervenir que très peu. Ces codes-barres de

qualité permettent de tirer pleinement parti des avantages uniques

d'un système automatisé : réduction des coûts, productivité accrue

et taux d'erreur réduit. Avec des codes-barres de mauvaise qualité,

toutefois, le système se retrouve presque aussi inefcace que s'il

n'était pas automatisé. Les codes-barres illisibles peuvent nécessiter

un réétiquetage, une relecture ou une saisie des informations

importantes par un employé, entraînant donc une diminution de la

productivité et une perte de temps signicative. Les codes-barres

incorrects peuvent empêcher le suivi des erreurs, ce qui se traduit

par un enchaînement de problèmes au niveau de la chaîne et des

mises au rebut et remises en état coûteuses. Ces effets combinés

contrebalancent littéralement les avantages de la mise en œuvre d'un

système automatisé, car ils entraînent des coûts supplémentaires,

une perte de productivité et une augmentation du nombre d'erreurs.

La vérication des codes-barres vise à empêcher cette situation et

à conserver les avantages attendus d'un système automatisé. Les

systèmes de vérication évaluent la qualité d'un code-barre selon

les normes de qualité publiées pour les codes-barres 1D et 2D. Ces

procédures font appel à des instruments de précision tels que des

véricateurs de codes-barres ou des systèmes de vision industrielle.

Un code-barres vérié permet de s'assurer de sa lisibilité et garantit

que la capture automatisée des données sera entièrement précise.

Quand effectuer les vérications ?

Pour empêcher toute erreur de survenir le plus tôt possible dans le

système automatisé, la vérication doit être lancée avant qu'une

pièce entre dans le système. Une vérication doit être effectuée dès

lors qu'une pièce est marquée ou étiquetée d'un code-barre et avant

que celle-ci n'atteigne le dispositif depuis lequel le code-barre est lu.

Une vérication adaptée permet de s'assurer que chaque pièce est

prise en charge et expédiée avec un code-barre de haute qualité,

même si on tient compte du fait que les systèmes de marquage et

d'étiquetage se dégradent au l du temps. Un système de vérication

s'avère bien plus précis qu'un lecteur de codes-barres standard et

permet de mieux identier les codes-barres de mauvaise qualité au

tout début du processus, avant que les pièces portant ces codes-

barres entrent dans la chaîne et soient expédiées aux clients naux.

Lorsqu'une dégradation de la qualité d'un code-barre est identiée

assez tôt, le système de marquage ou d'étiquetage peut être ajusté

ou remplacé avant que des codes-barres illisibles soient générés.

Présentation de la vérication des codes-barres 1D et 2D par

le système de vision industrielle

Disposer de codes-barres lisibles et précis s'avère plus que jamais essentiel dans un univers où les chaînes logistiques automatisées dépendent

de données précises pour garantir les performances ables des opérations internationales. L'outil de vérication du système de vision

industrielle permet de s'assurer que les codes-barres possèdent le niveau de qualité requis en matière de lisibilité dans le cadre d'un processus

automatisé et de veiller à ce que les codes incorrects soient identiés avant d'entraîner des problèmes coûteux pour l'entreprise. Ce livre blanc

présente le processus de vérication des codes-barres 1D et 2D et identie les paramètres de vérication des codes selon les normes publiées.

- Pourquoi effectuer des vérications ?

- Quand effectuer les vérications ?

- Validation vs. vérication

- Quel type de matériel est requis ?

- Paramètres d'évaluation de la vérication

- Notes de vérication

- Vérication à l'aide d'AutoVISIONTM

Microscan Systems, Inc.

1 www.microscan.com

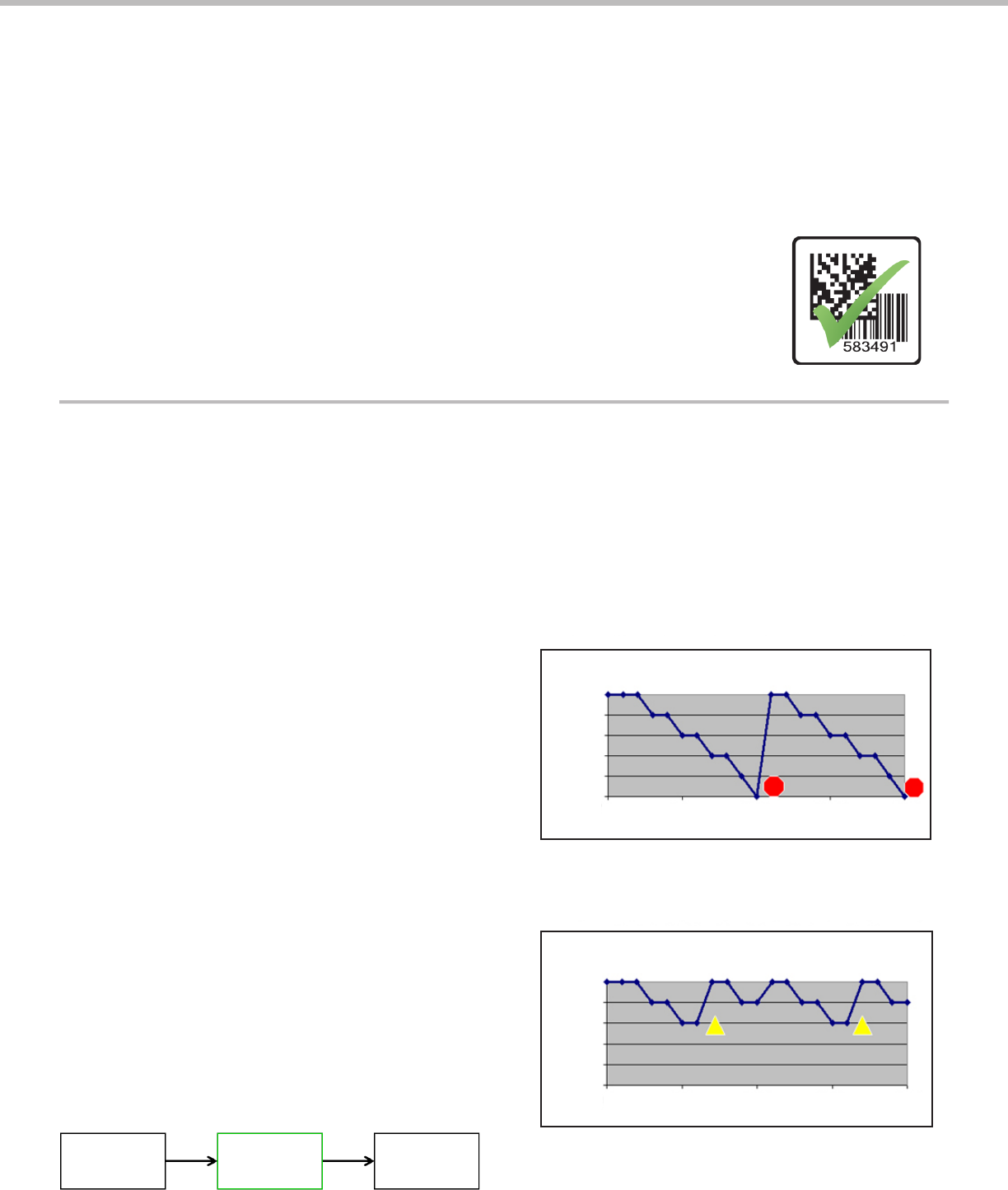

Terminal

de marquage

du code-barres Vérication

Terminal

de lecture

du code-barres

Qualité d'un code-barres dans le temps avec un

système de vérication contrôlant la qualité

0 5000 10000 15000 20000

Nombre de pièces marquées/étiquetées

A

B

C

D

F

AUCUNE

LECTURE

La vérication permet d'éviter d'appliquer des codes-barres incorrects

au produit, de sorte qu'aucun problème ne surviendra par la suite.

Sans vérication, les codes-barres incorrects sont uniquement

identiés en cas de problème de lecture. Au moment où un code-

barres incorrect est identié, il se peut que plusieurs codes-barres

de mauvaise qualité aient déjà quitté la chaîne.

Qualité d'un code-barres dans le temps avec

un lecteur contrôlant la qualité

0 5000 10000 15000 20000

Nombre de pièces marquées/étiquetées

A

B

C

D

F

AUCUNE

LECTURE

Livre blanc technique

Validation vs. vérication

En fonction des exigences liées à un processus spécique (à l'échelle

du secteur d'activité, de l'entreprise ou du client), deux niveaux

d'évaluation de la qualité permettent de garantir la lisibilité des

codes-barres : la validation (parfois appelée contrôle du processus)

et la vérication complète.

Validation/Contrôle du processus : Le contrôle du processus permet

de s'assurer que les codes-barres sont lisibles tout au long d'un

processus interne ou interne/externe spécique. La conformité des

codes-barres à une norme de qualité des codes-barres publiée n'est

toutefois pas vériée. Ce contrôle fournit en revanche des mesures

objectives de la qualité d'un code-barres lorsque la vérication de la

conformité à une norme est impossible ou n'est pas nécessaire. Si

votre entreprise n'a pas besoin d'être en conformité avec les normes

de qualité des codes-barres publiées, vous pouvez choisir d'utiliser un

sous-ensemble des paramètres de vérication par défaut du système

de vérication comme critères de transmission des codes.

Vérication : La vérication permet de s'assurer qu'un code-barres

est conforme aux normes de qualité des codes-barres publiées

(ISO 15415, ISO 15416 et AIM DPM, par exemple). Pour garantir la

conformité, tous les paramètres d'évaluation du système de vision

industrielle doivent être activés lors du processus de vérication.

Les systèmes de vérication entièrement conformes fournissent

des rapports attestant de la conformité des codes-barres. Ces

derniers peuvent être envoyés aux clients ou aux autres parties

concernées an de fournir la meilleure preuve de la cohérence et

de la qualité des codes-barres.

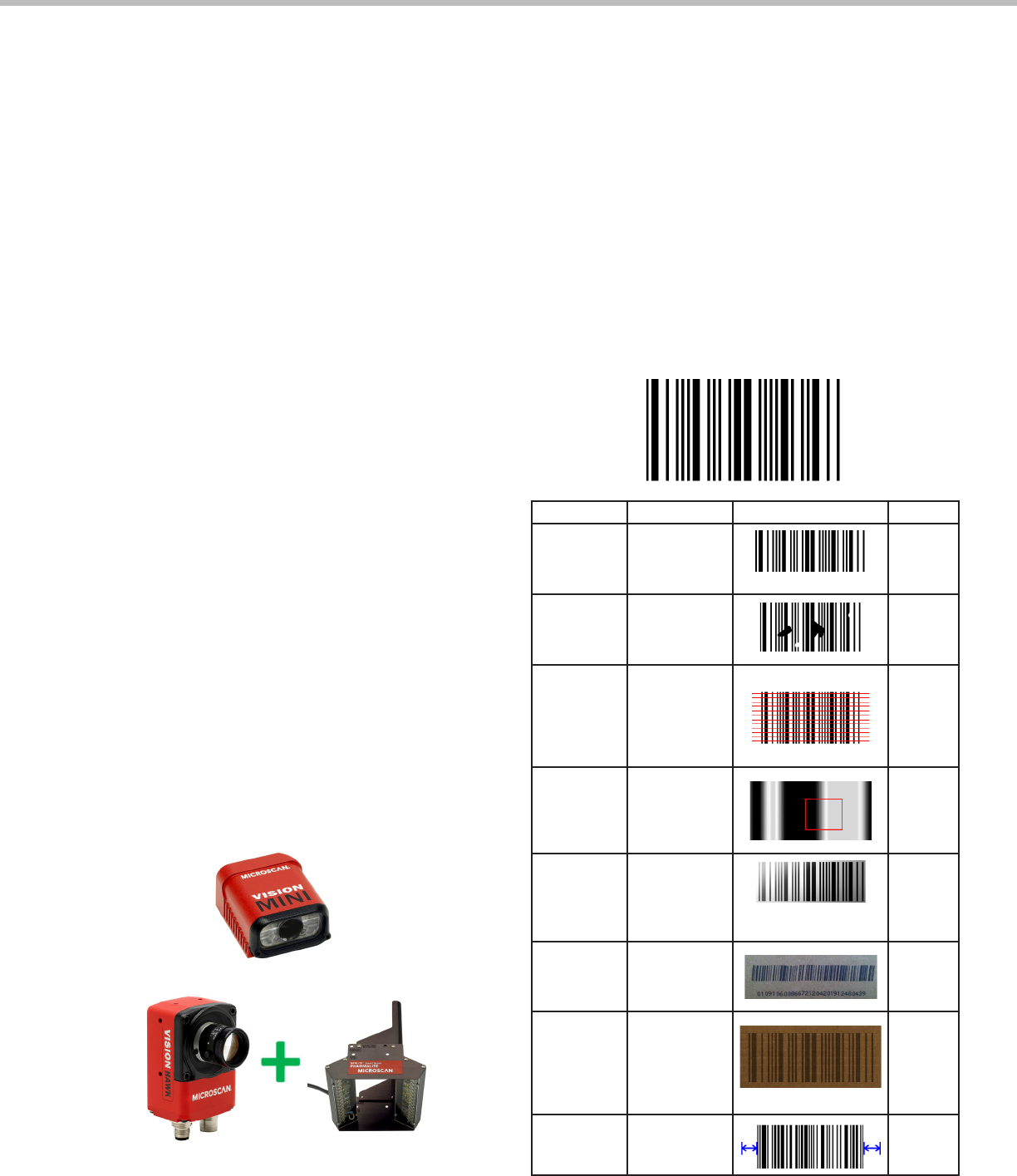

Quel type de matériel est requis ?

Un matériel plus performant est requis pour effectuer une évaluation

plus précise de la qualité. Si un symbole doit être conforme à des

paramètres dans le cadre d'un contrôle du processus interne/

externe uniquement, un système de vision industrielle doté d'un

éclairage intégré peut sufre pour procéder à la validation. Toutefois,

les codes-barres devant être conformes aux normes de qualité

des codes-barres publiées doivent être vériés par un système

possédant une optique de qualité supérieure (par exemple, une

conguration de lentille en C) et un éclairage complet et uniforme

rendu par une lampe compatible avec les normes ISO/AIM, et ce an

de générer une image sans distorsion.

Paramètres d'évaluation de la vérication

De nombreux paramètres d'évaluation de la vérication permettent

de déterminer la qualité d'un code-barres et peuvent être utilisés

pour effectuer une vérication complète ou une validation/un

contrôle du processus. Les normes de qualité des codes-barres

publiées (ISO 15415, ISO 15416 et AIM DPM, par exemple)

nécessitent qu'un ensemble désigné de ces paramètres soit

respecté pour garantir qu'un code-barres est vérié selon la norme,

tandis que l'évaluation du contrôle du processus peut nécessiter

qu'un code-barres respecte uniquement un sous-ensemble de ces

paramètres. Les paramètres associés à l'évaluation des codes-

barres 1D et 2D sont indiqués ci-après.

Paramètres d'évaluation de la vérication 1D

Symbole de très haute qualité :

Paramètre Description Exemple

ISO 15416

Décodabilité Lisibilité selon

un algorithme

de décodage de

référence

ü

Défauts Espaces vides

sur les barres

ou points sur les

espaces

ü

Détermination

des contours

Détection

de toutes

les barres et

de tous les

espaces à l'aide

d'un seuil global

ü

Contraste

minimum

des contours

Différence de

réexion mini-

mum pour une

combinaison

barres/espaces

ü

Réexion

minimum

Réexion de la

barre la plus

foncée et de

l'espace le plus

clair

ü

Modulation Relation entre

les éléments

épais et ns du

symbole

ü

Contraste du

symbole

Différence de

réexion entre

la barre la

plus foncée et

l'espace le plus

clair

ü

Zone de

silence

Taille de la zone

de silence ü

2 www.microscan.com

Système de vision industrielle avec éclairage intégré

Système de vision industrielle avec conguration de l'optique en C

et éclairage externe

Brochure de la gamme de

produits

Livre blanc technique

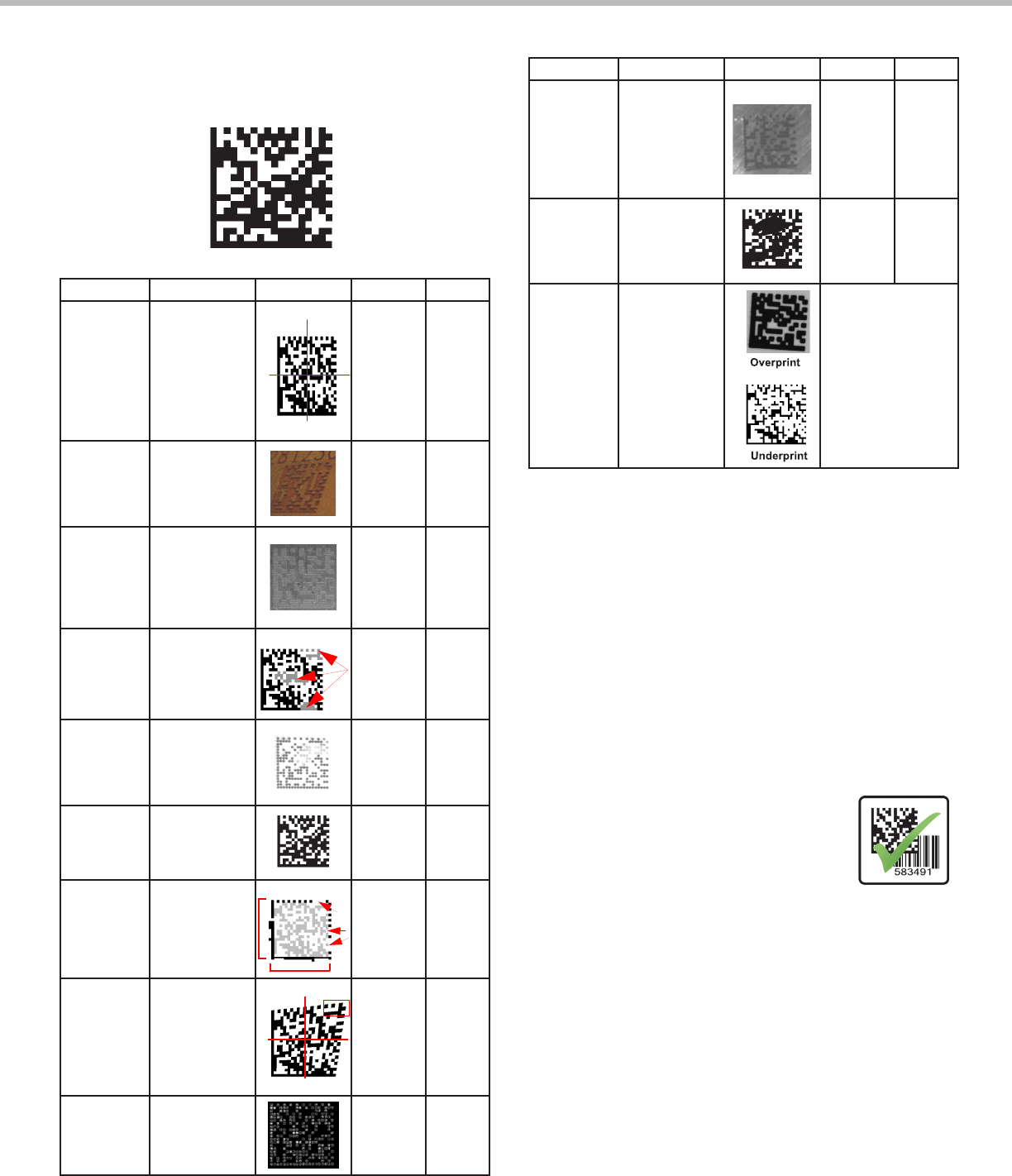

Paramètres d'évaluation de la vérication 2D

Symbole de très haute qualité :

Paramètre Description Exemple

ISO 15415 AIM DPM

Non-

uniformité

des axes

Quantité d'écart

le long des axes

principaux d'un

symbole

Y

Xü ü

Contraste du

symbole

Différence de

réexion entre

les éléments

clairs et foncés

du symbole

ü

Contraste

cellulaire

Différence de

valeur d'échelle

de gris entre les

éléments clairs

et foncés du

symbole

ü

Modulation Différence de

réexion entre

les éléments

clairs et foncés

du symbole

ü

Modulation

cellulaire

Ecart au niveau

des valeurs

d'échelle de gris

des éléments

du symbole

ü

Décodabilité Lisibilité selon

un algorithme

de décodage de

référence

ü ü

Endommage-

ment d'une

forme xe

Zone de silence,

forme de

recherche ou

horaire abîmées

ü ü

Non-

uniformité

de la grille

Quantité d'écart

au niveau de

l'intersection de

la grille

Y

Xü ü

Réexion

minimum

Réexion

minimum des

éléments clairs ü

Paramètre Description Exemple

ISO 15415 AIM DPM

Marge de

réexion

Degré auquel

chaque

module est

correctement

détecté par

rapport au seuil

global

ü

Correction

d'erreurs

inutilisées

Correction

d'erreurs

restantes

disponible ü ü

Format

d'impression

Variation de

la taille de

l'élément

pouvant affecter

la lisibilité

Pour référence

uniquement

Notes de vérication

Les codes-barres sont évalués par des matériels de vérication,

notamment des véricateurs de codes-barres et des systèmes de

vision industrielle, qui affectent des valeurs de 0 à 4 et A à F au

code-barres pour chacun des paramètres d'évaluation répertoriés

ci-dessus. La note globale d'un code-barres est déterminée par le

résultat le plus faible donné à chaque paramètre, an que le code-

barres reçoive toujours une note au moins identique à celle du

paramètre le moins bien noté. En général, un code-barres noté A,

B ou C est considéré comme acceptable, tandis qu'une note D ou F

indique qu'il s'agit d'un code-barres très mal marqué ou imprimé.

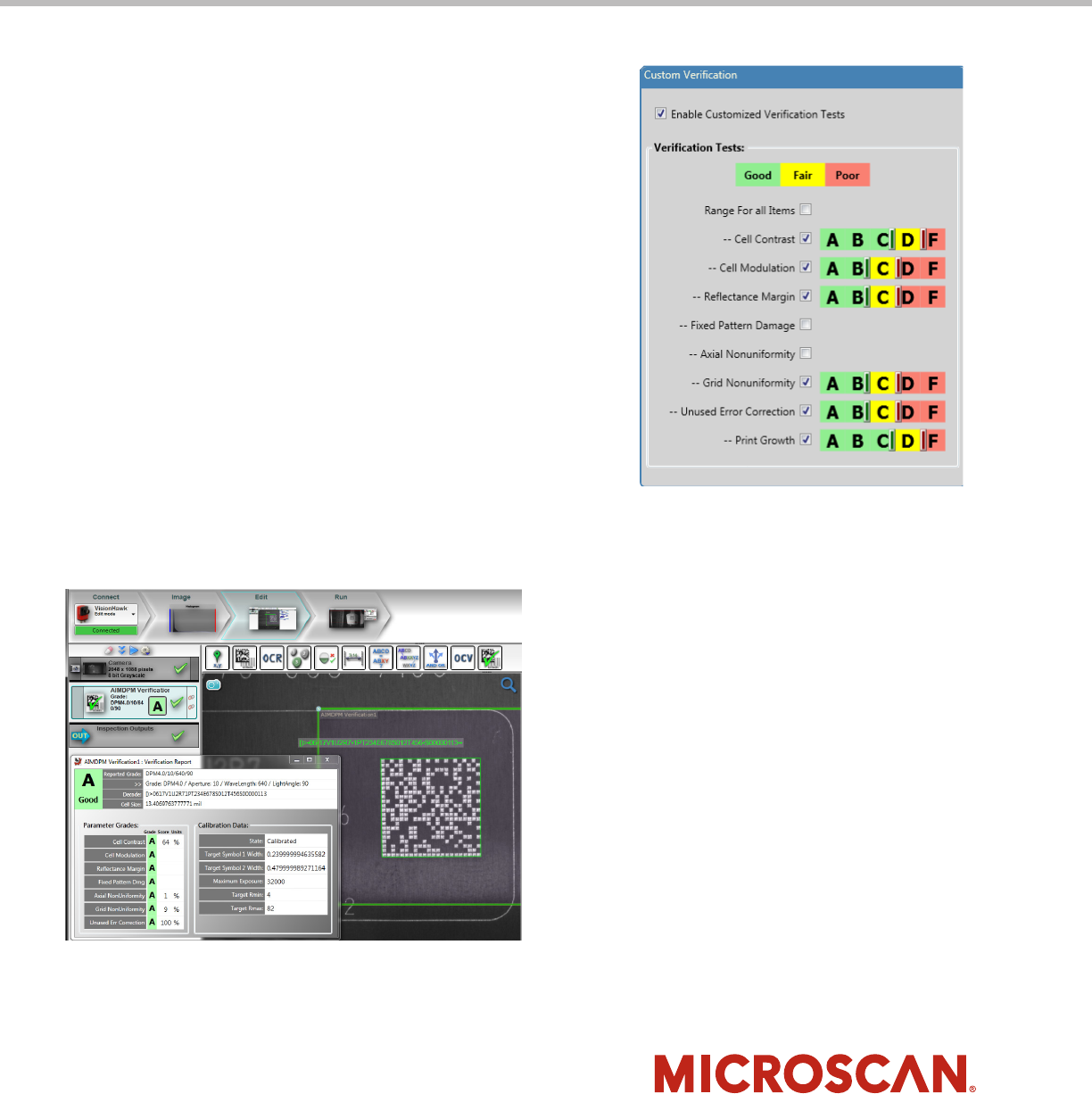

Vérication à l'aide d'AutoVISION™

Le logiciel de vision industrielle AutoVISION de

Microscan fournit de puissants outils de vérication

de la qualité du texte (OCV ou vérication optique

des caractères) et de la qualité des codes-barres.

AutoVISION, combiné à un éclairage et des caméras

intelligentes hautement performants, vous permet de mettre en

place un système de vérication complet visant à déterminer la

qualité des codes-barres à n'importe quel niveau d'évaluation,

notamment dans le cadre de la vérication de la conformité aux

trois normes de qualité des codes-barres publiées suivantes :

ISO 15415 AIM DPM ISO 15416

Des valeurs claires et concises sont fournies via l'interface

utilisateur d'AutoVISION pour évaluer les codes-barres 1D et 2D sur

chaque paramètre requis par une norme de qualité des codes-

barres donnée. AutoVISION affecte au code-barres des valeurs

allant de 0 à 4 et A à F pour chaque paramètre et le code-barres

reçoit ensuite une note globale de conformité à la norme de qualité.

3 www.microscan.com

Livre blanc technique

www.microscan.com

Amérique du Nord (Siège social)

E-mail : info@microscan.com

Europe

E-mail : emea@microscan.com

Asie-Pacique

E-mail : asia@microscan.com

4

Les paramètres par défaut disponibles dans AutoVISION sont

prédénis de manière à évaluer les codes-barres selon les normes

de qualité des codes-barres publiées (ISO 15415, ISO 15416 et

AIM DPM), mais vous pouvez les ajuster dans l'outil de vérication

de la qualité des symboles AutoVISION pour lancer une évaluation

du contrôle du processus au niveau des codes-barres devant

uniquement respecter des critères propres à l'application.

Microscan répond aux besoins

de vérication

Des véricateurs de codes-barres 2D aux systèmes de vision

industrielle complets et évolutifs comme AutoVISION, Microscan

offre une large gamme de produits permettant de veiller à ce que

les systèmes automatisés fonctionnent à leur pleine capacité grâce

à des codes-barres de qualité et conformes. Pour les ingénieurs

concernés par les normes de contrôle qualité ou internationales

en matière de marquage et d'étiquetage, Microscan fournit

des évaluations de projet permettant de trouver la solution de

vérication des codes-barres adaptée à chaque projet.

Des informations supplémentaires sur les produits Microscan et des

ressources de formation sont disponibles à l'adresse www.microscan.com.

©2013 Microscan Systems, Inc. 04/13

Un code-barres 2D Data Matrix est vérié selon la norme de qualité AIM DPM

à l'aide du logiciel de vision industrielle AutoVISION de Microscan.

Les paramètres d'évaluation de la vérication sont

ajustés dans l'outil de vérication de la qualité des

symboles AutoVISION an de noter un code-barres dans

le cadre d'un contrôle du processus interne.