107525 2 Weg Pool And Spa Pump Motor Owners Manual User

User Manual: Pump 107525 2 Weg Pool And Spa Pump Motor Owners Manual

Open the PDF directly: View PDF ![]() .

.

Page Count: 222 [warning: Documents this large are best viewed by clicking the View PDF Link!]

- 1. DEFINIÇÕES

- 2. RECOMENDAÇÕES INICIAIS

- 3. SEGURANÇA

- 4. MANUSEIO E TRANSPORTE

- 5. ARMAZENAMENTO

- 6. INSTALAÇÃO

- 6.1. Fundações para o motor

- 6.2. FIXAÇÃO DO MOTOR

- 6.3. BALANCEAMENTO

- 6.4. ACOPLAMENTOS

- 6.5. NIVELAMENTO

- 6.6. ALINHAMENTO

- 6.7. CONEXÃO DE MOTORES LUBRIFICADOS A ÓLEO OU DO TIPO OIL MIST

- 6.8. CONEXÃO DO SISTEMA DE REFRIGERAÇÃO À ÁGUA

- 6.9. CONEXÃO ELÉTRICA

- 6.10. CONEXÃO DOS DISPOSITIVOS DE PROTEÇÃO TÉRMICA

- 6.11. TERMORRESISTORES (Pt-100)

- 6.12. Conexão da Resistência de Aquecimento

- 6.13. MÉTODOS DE PARTIDA

- 6.14. MOTORES ALIMENTADOS POR INVERSOR DE Frequência

- 7. OPERAÇÃO

- 8. MANUTENÇÃO

- 8.1. INSPEÇÃO GERAL

- 8.2. LUBRIFICAÇÃO

- 8.2.1. Mancais de rolamento lubrificados a graxa

- 8.2.1.1. Motores sem graxeira

- 8.2.1.2. Motores com graxeira

- 8.2.1.3. Compatibilidade da graxa Mobil Polyrex EM com outras graxas

- 8.2.2. Mancais de rolamento lubrificados a óleo

- 8.2.3. Mancais de rolamento com lubrificação do tipo Oil Mist

- 8.2.4. Mancais de deslizamento

- 8.3. DESMONTAGEM E MONTAGEM

- 8.4. Procedimento para adequação da Resistência de Isolamento

- 8.5. Partes e peças

- 9. INFORMAÇÕES AMBIENTAIS

- 10. PROBLEMAS x SOLUÇÕES

- 11. TERMO DE GARANTIA

- 12. Declaração de Conformidade CE

- 1. Terminology

- 2. Initial Recommendations

- 3. Safety Instructions

- 4. Handling and Transport

- 4.1. Lifting

- 4.1.1. Horizontal motors with one eyebolt

- 4.1.2. Horizontal motor with two eyebolts

- 4.1.3. Vertical Motors

- 4.1.3.1. Procedures to place W22 motors in the vertical position

- 4.1.3.2. Procedures to place HGF motors in the vertical position

- 4.2 Procedures to place W22 vertical mount motors in horizontal position

- 4.1. Lifting

- 5. Storage

- 6. Installation

- 6.1. Foundations

- 6.2. MOTOR MOUNTING

- 6.3. Balancing

- 6.4. Couplings

- 6.5. Leveling

- 6.6. Alignment

- 6.7. Connection of oil lubricated or oil mist lubricated motors

- 6.8. Connection of the cooling water system

- 6.9. Electrical connection

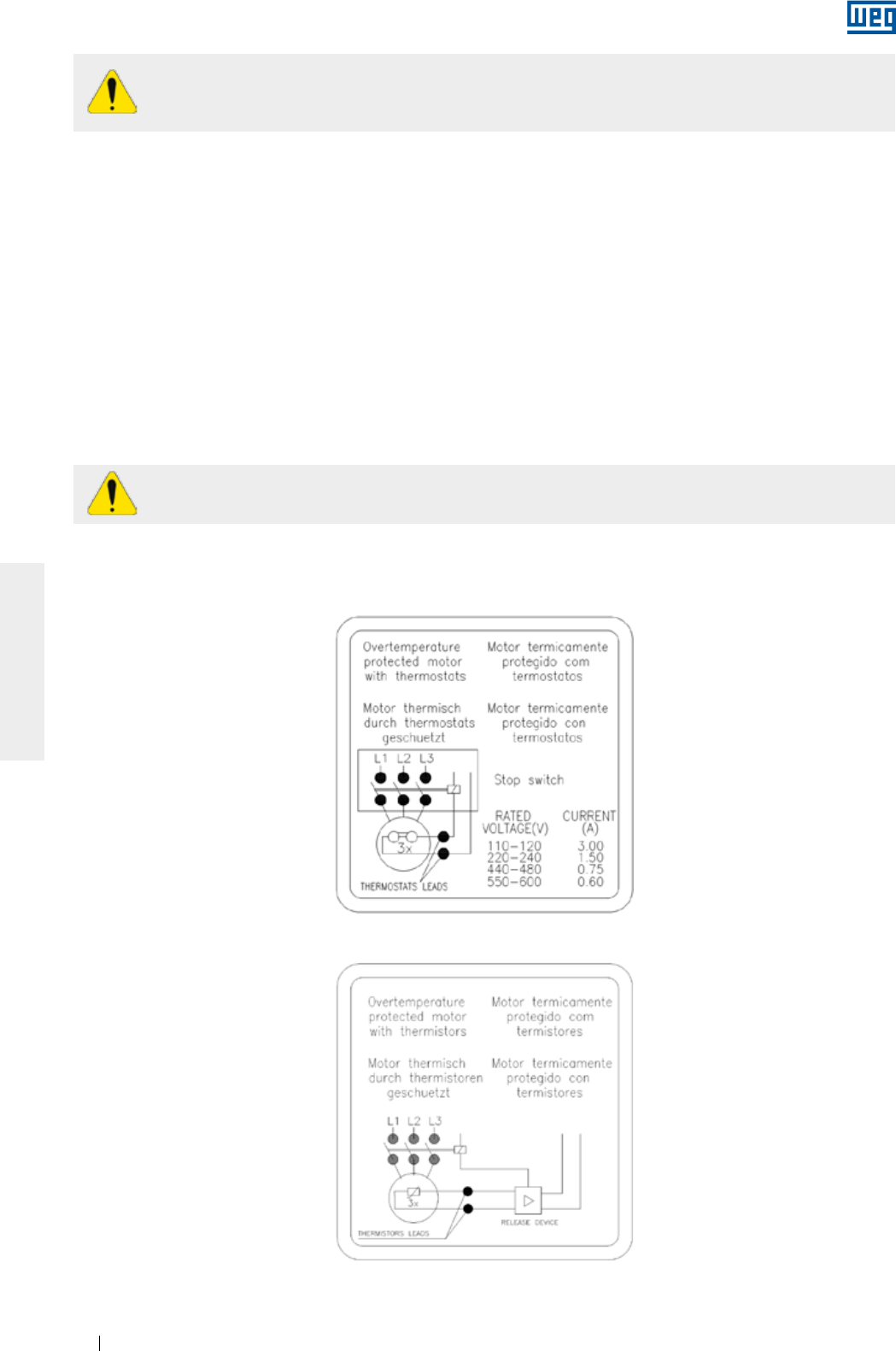

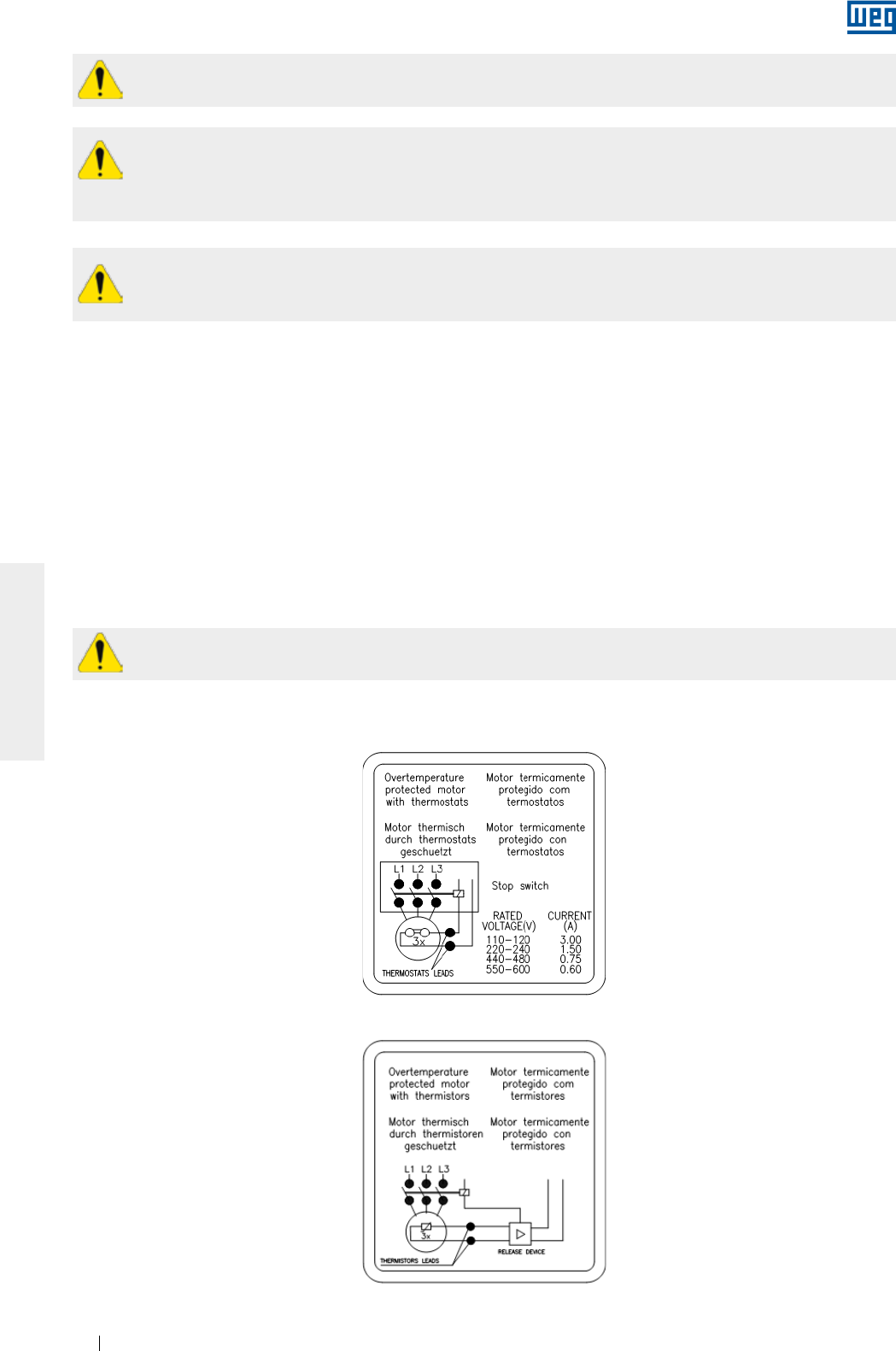

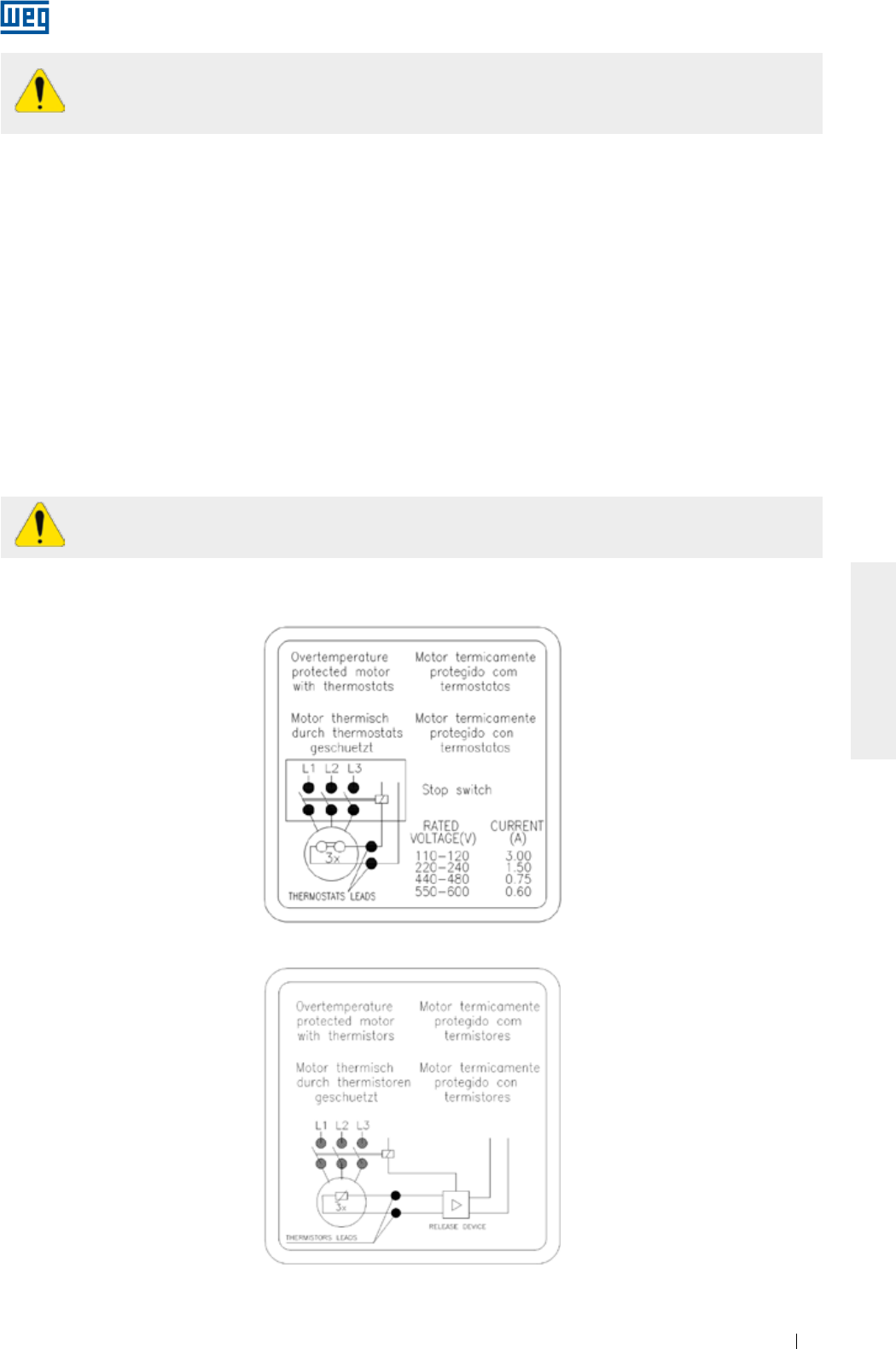

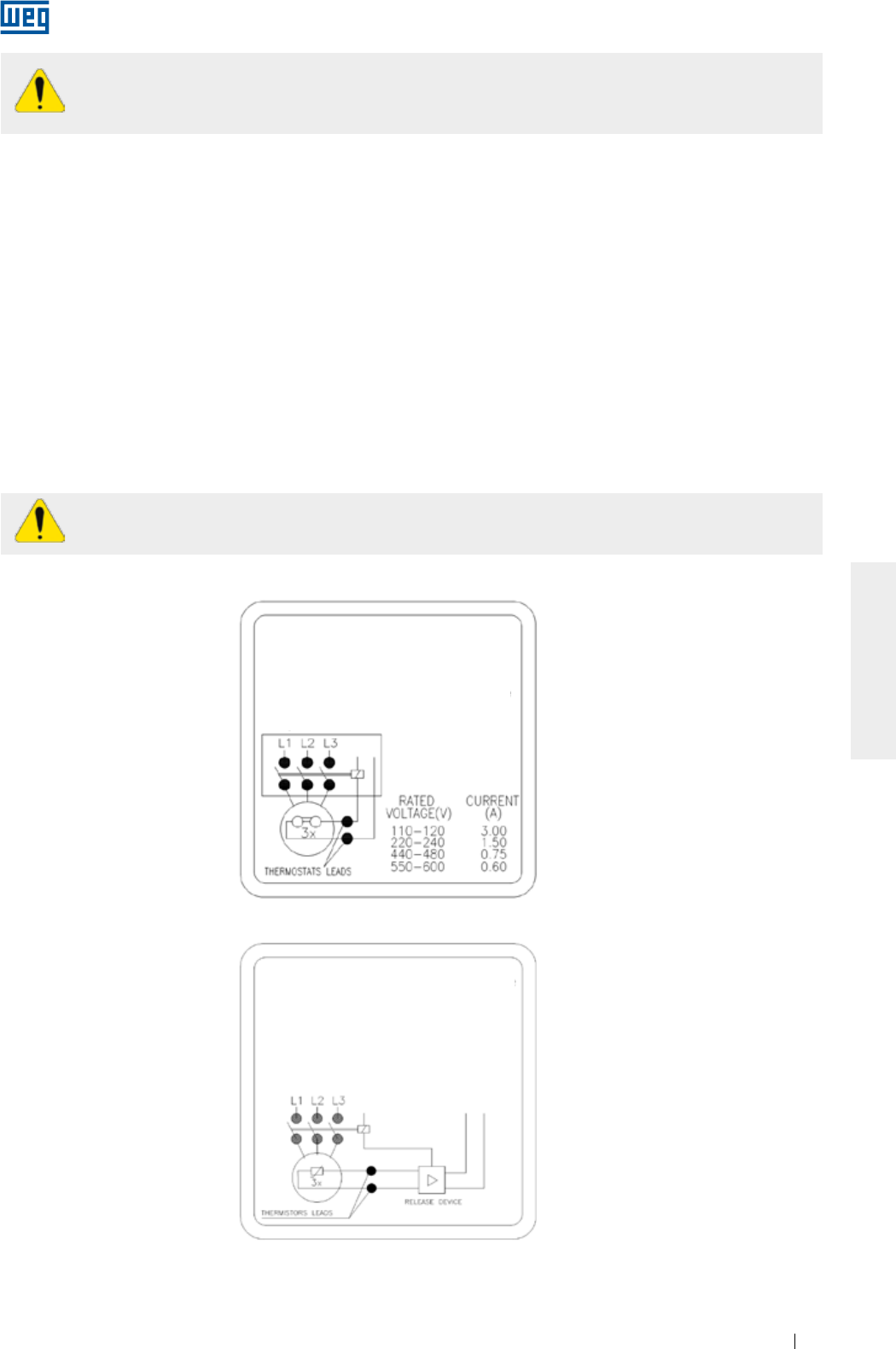

- 6.10. Connection of the thermal protection devices

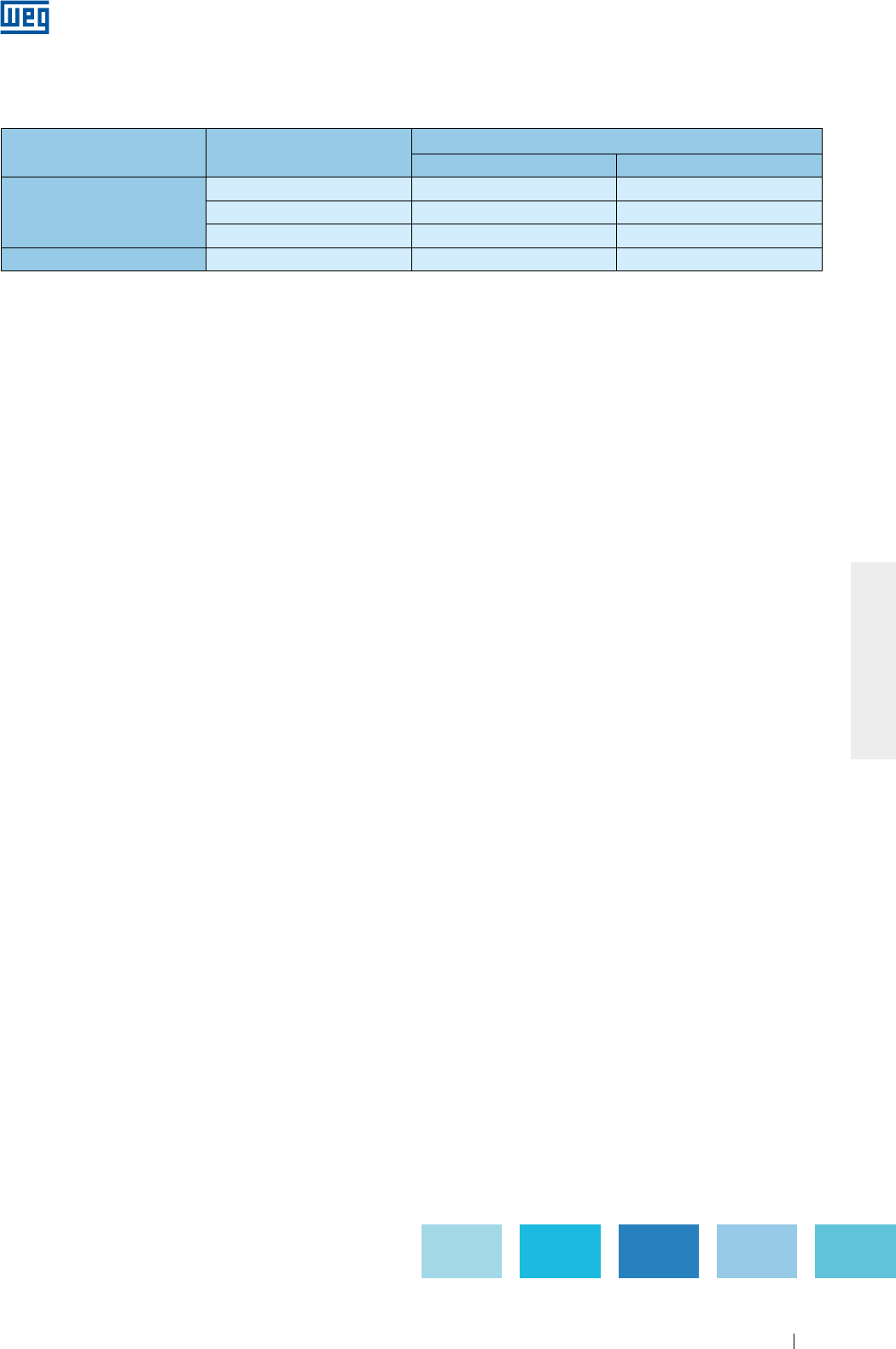

- 6.11. Resistance Temperature Detectors (Pt-100)

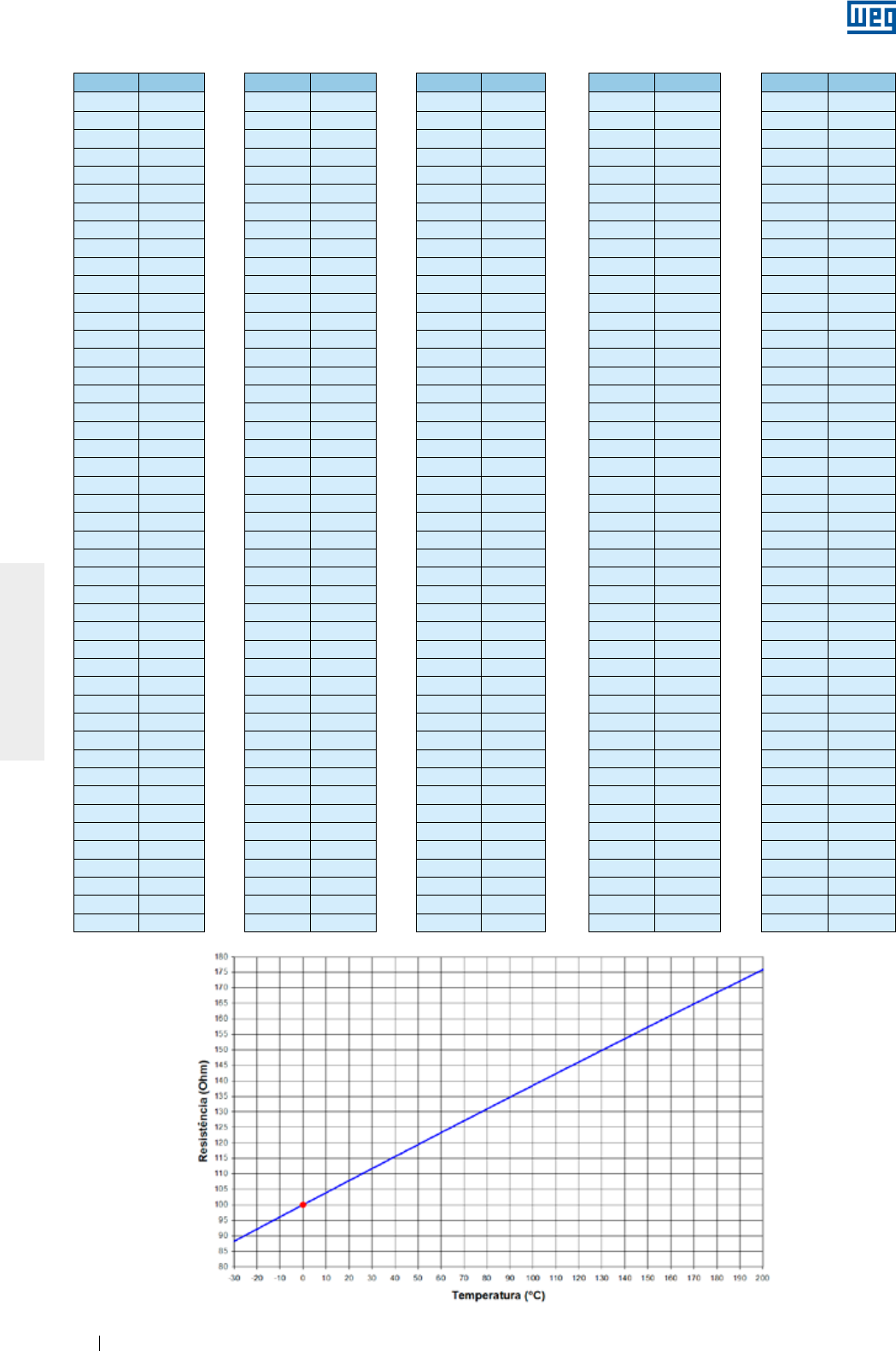

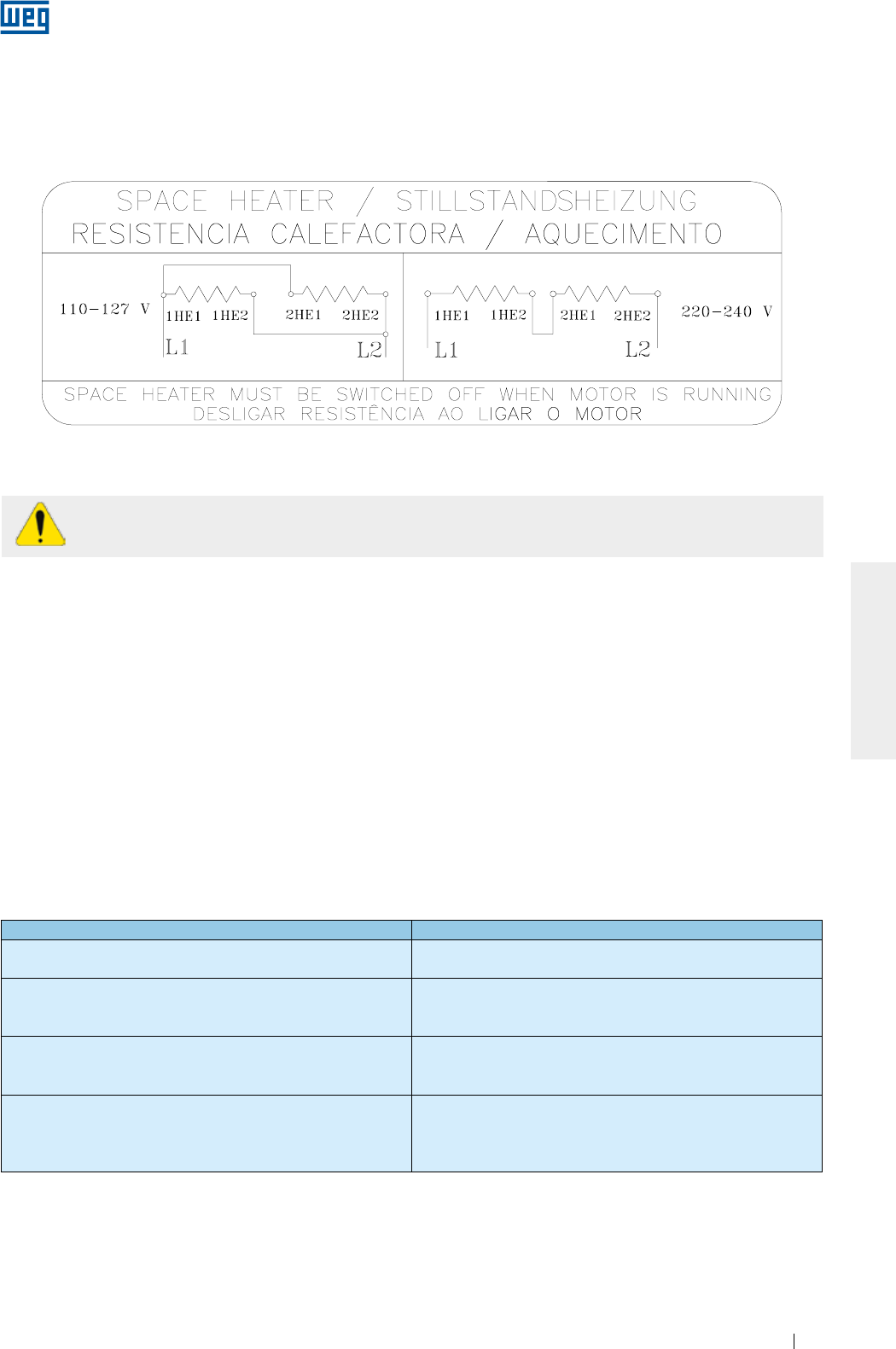

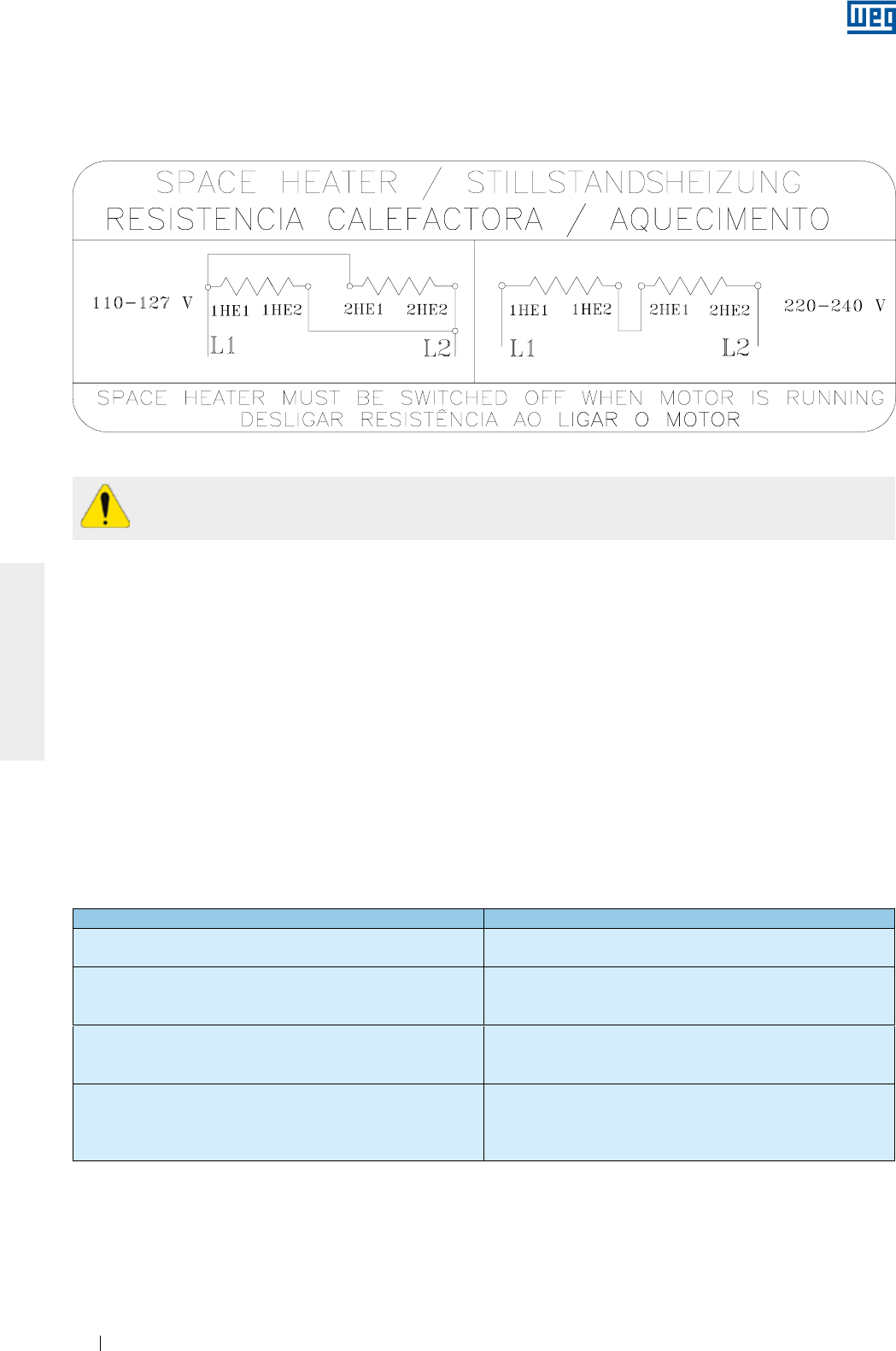

- 6.12. Connection of the space heaters

- 6.13. Starting Methods

- 6.14. Motors driven by Frequency Inverter

- 7. Commissioning

- 8. Maintenance

- 9. Environmental Information

- 10. Troubleshooting chart x solutions

- 11. Warranty Term

- 12. Ec declaration of conformity

- 1. Definiciones

- 2. Recomendaciones Iniciales

- 3. Seguridad

- 4. ManipulaciOn y Transporte

- 5. Almacenado

- 6. InstalaciOn

- 6.1. Cimientos para el motor

- 6.2. FijaciOn del motor

- 6.3. Balanceo

- 6.4. Acoplamientos

- 6.5. NivelaciOn

- 6.6. Alineamiento

- 6.7. ConexiOn de motores lubricados a aceite o de tipo Oil Mist

- 6.8. ConexiOn del sistema de refrigeraciOn a agua

- 6.9. ConexiOn ElEctrica

- 6.10. ConexiOn de los Dispositivos de Proteccion TErmica

- 6.11. Termoresistores (Pt-100)

- 6.12. Conexion de las resistencias de caldeo

- 6.13. MEtodos de Partida

- 6.14. Motores Alimentados por convertidor de Frecuencia

- 7. OperaciOn

- 8. Mantenimiento

- 8.1. InspecciOn General

- 8.2. LubricacIon

- 8.2.1. Cojinetes de rodamiento lubricados a grasa

- 8.2.1.1. Motores sin grasera

- 8.2.1.2. Motores con grasera

- 8.2.1.3. Compatibilidad de la grasa Mobil Polyrex EM con otras grasas

- 8.2.2. Cojinetes de rodamiento lubricados a aceite

- 8.2.3. Cojinetes de rodamiento con lubricación de tipo Oil Mist

- 8.2.4. Cojinetes de deslizamiento

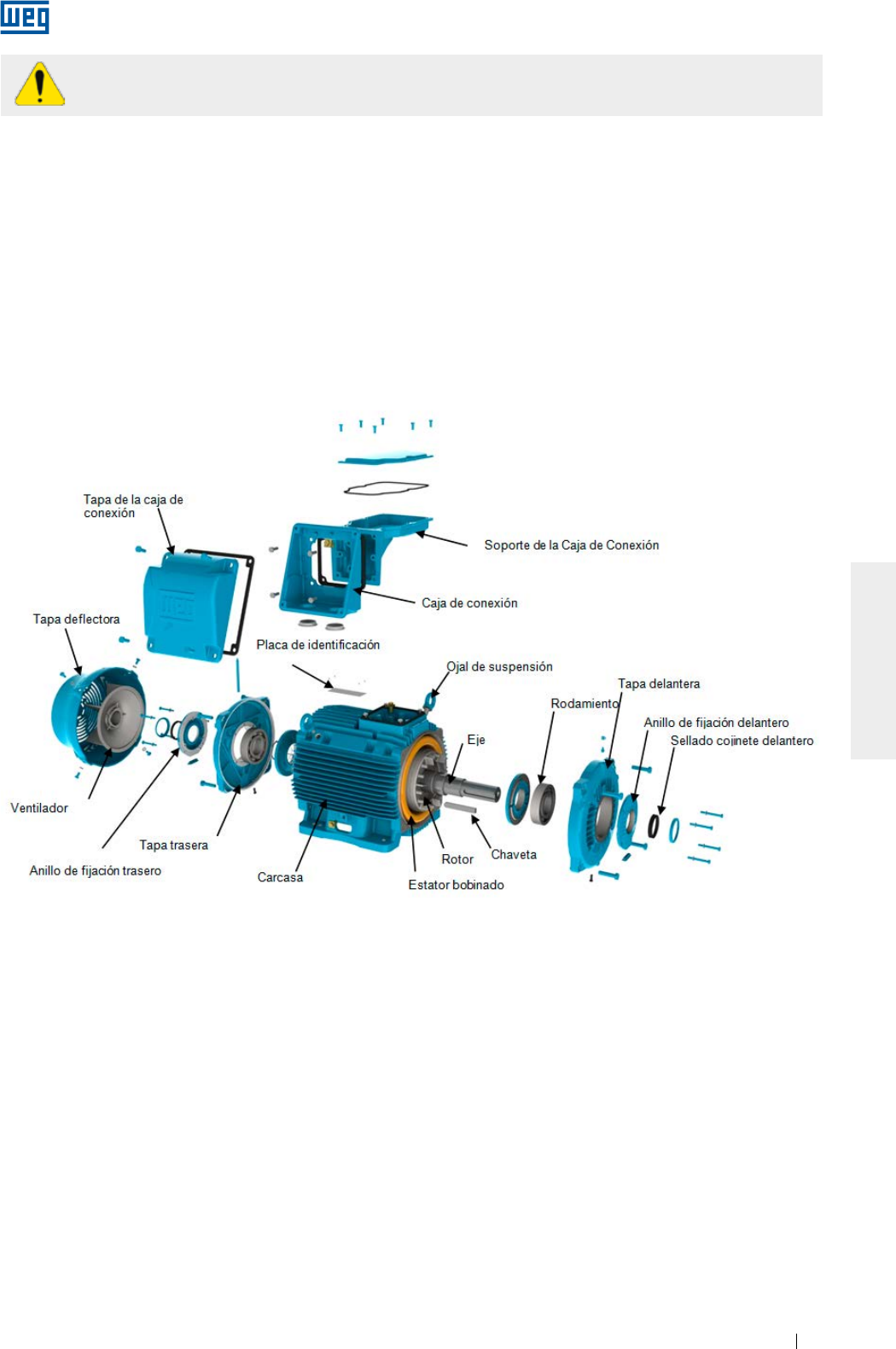

- 8.3. Desmontaje y montaje

- 8.4. Procedimiento para adecuaciOn de la Resistencia de Aislamiento

- 8.5. Partes y Piezas

- 9. Informaciones Ambientales

- 10. Problemas y Soluciones

- 11. TErmino de GarantIa

- 12. DECLARACIoN DE CONFORMIDAD CE

- 1. Begriffserklärung

- 2. Allgemein

- 3. Sicherheitshinweise

- 4. Handhabung und Transport

- 4.1. Handhabung

- 4.1.1. Handhabung von horizontal aufgestellten Motoren mit einer Transportöse

- 4.1.2. Handhabung von horizontal aufgestellten Motoren mit zwei Transportösen

- 4.1.3. Handhabung von vertikal aufgestellten Motoren

- 4.1.3.1. Handhabung von vertikal aufgestellten Motoren der Baureihe W22

- 4.1.3.2. Handhabung von vertikal aufgestellten Motoren der Baureihe HGF

- 4.2. Vertikal aufgestellte Motoren der Reihe W22 in Horizontallage wenden

- 4.1. Handhabung

- 5. Lagerung

- 6. Installation

- 6.1. Fundamente für den Motor

- 6.2. Motoraufstellung

- 6.3. Auswuchten

- 6.4. Übertragungselemente

- 6.5. Nivellieren

- 6.6. Ausrichten

- 6.7. Anschluss von ölgeschmierten oder mit Schmierölnebel geschmierten Lagern

- 6.8. Anschlusssystem von Motoren mit Wasserkühlern

- 6.9. Elektrischer Anschluss

- 6.10. Schaltung von thermischen Schutzvorrichtungen

- 6.11. Widerstandsthermometer (Pt-100)

- 6.12. Anschluss der Stillstandsheizung

- 6.13. Anlaufmethoden

- 6.14. Motoren über Frequenzumrichter betrieben

- 7. Inbetriebnahme

- 8. Wartung

- 9. Information über den Umweltschutz

- 10. Störungssuche und Behebung

- 11. Gewährleistung

- 12. CE-Konformitätserklärung

--

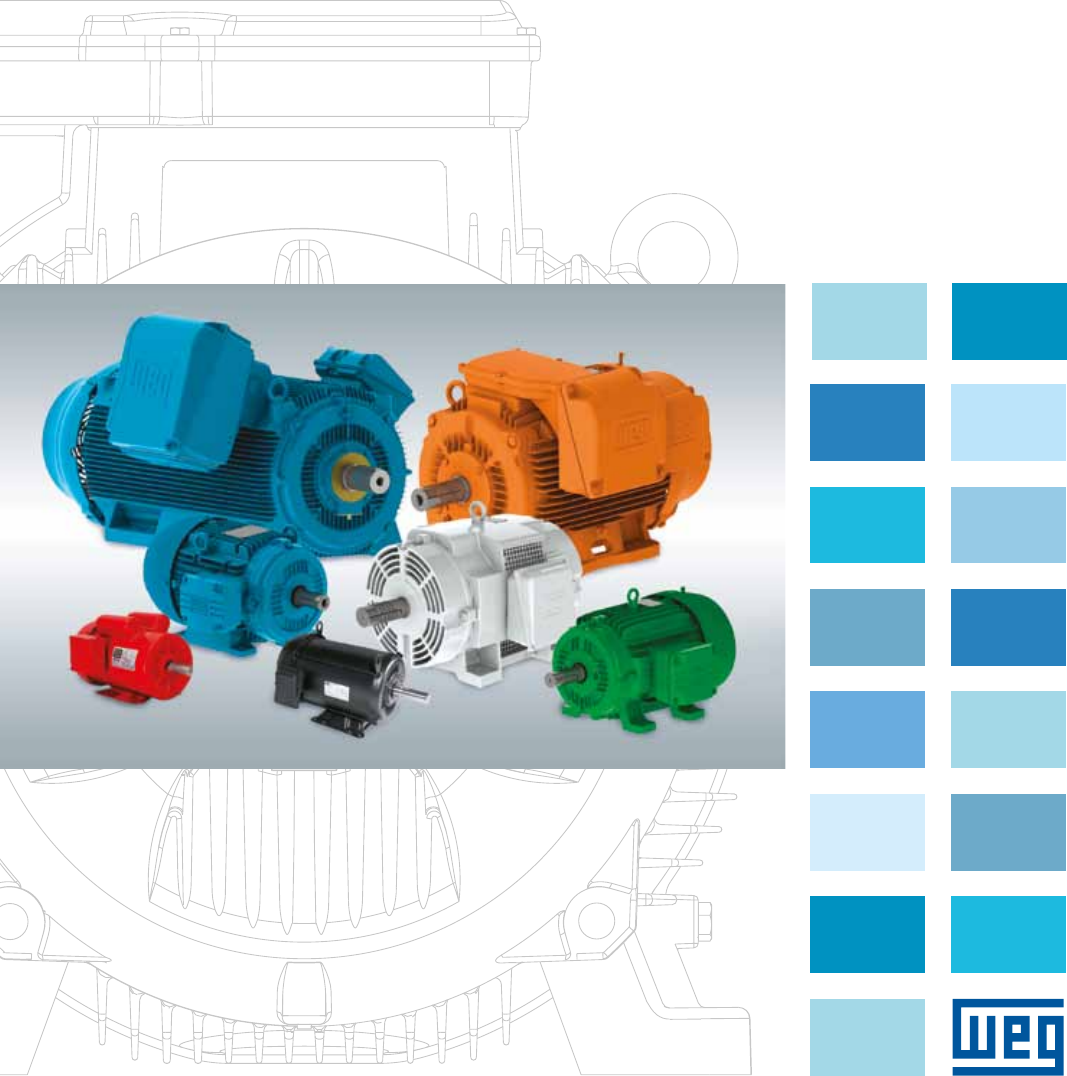

Manual Geral de Instalação, Operação e

Manutenção de Motores Elétricos

Motors | Automation | Energy | Transmission & Distribution | Coatings

Installation, Operation and Maintenance

Manual of Electric Motors

Manual General de Instalación, Operación

y Mantenimiento de Motores Eléctricos

Installations-, Betriebs- und

Wartungsanleitung für Elektrische Motoren

www.weg.net

Motores Elétricos 3

MANUAL GERAL DE INSTALAÇÃO, OPERAÇÃO E

MANUTENÇÃO DE MOTORES ELÉTRICOS

Este manual apresenta informações referentes aos motores elétricos WEG de indução com

rotor de gaiola, com rotor de ímãs permanentes ou híbridos, de baixa e alta tensão, nas

carcaças IEC 56 a 630 e NEMA 42 a 9606/10.

As linhas listadas abaixo possuem informações adicionais, encontradas em manuais

específicos:

g Motores para extração de fumaça (Smoke Extraction Motor);

g Motores com freio eletromagnético;

g Motores para áreas classificadas.

Estes produtos estão de acordo com as seguintes normas, quando aplicáveis:

g NBR 17094-1: Máquinas Elétricas Girantes - Motores de Indução Parte 1: trifásicos.

g NBR 17094-2: Máquinas Elétricas Girantes - Motores de Indução - Parte 2: monofásicos.

g IEC 60034-1: Rotating Electrical Machines - Part 1: Rating and Performance.

g NEMA MG 1: Motors and Generators.

g CSA C 22.2 N°100: Motors and Generators.

g UL 1004-1: Rotating Electrical Machines - General Requirements.

Em caso de dúvidas sobre a aplicabilidade desse material, contate a WEG.

www.weg.net

Motores Elétricos4

PORTUGUÊS

ÍNDICE

1. DEFINIÇÕES 6

2. RECOMENDAÇÕES INICIAIS 7

2.1. SINAL DE ADVERTENCIA .................................................................................................................. 7

2.2. VERIFICAÇÃO NO RECEBIMENTO .................................................................................................. 7

2.3. PLACAS DE IDENTIFICAÇÃO ........................................................................................................... 8

3. SEGURANÇA 11

4. MANUSEIO E TRANSPORTE 12

4.1. IÇAMENTO ........................................................................................................................................ 12

4.1.1. Motores horizontais com um olhal de içamento ................................................................. 13

4.1.2. Motores horizontais com dois ou mais olhais de içamento .............................................. 13

4.1.3. Motores verticais .................................................................................................................... 14

4.1.3.1. Procedimento para colocação de motores W22 na posição vertical ............................ 15

4.1.3.2. Procedimento para colocação de motores HGF na posição vertical ........................... 16

4.2. PROCEDIMENTO PARA TOMBAMENTO DE MOTORES W22 VERTICAIS ................................ 17

5. ARMAZENAMENTO 19

5.1. SUPERFÍCIES USINADAS EXPOSTAS ........................................................................................... 19

5.2. EMPILHAMENTO ............................................................................................................................. 19

5.3. MANCAIS .......................................................................................................................................... 20

5.3.1 Mancais de rolamento lubrificados a graxa ......................................................................... 20

5.3.2 Mancais de rolamento com lubrificação a óleo ..................................................................20

5.3.3 Mancais de rolamento com lubrificação do tipo Oil Mist .................................................. 21

5.3.4 Mancais de deslizamento ....................................................................................................... 21

5.4. RESISTÊNCIA DE ISOLAMENTO ................................................................................................... 21

5.4.1. Procedimento para medição da resistência de isolamento .............................................. 21

6. INSTALAÇÃO 24

6.1. FUNDAÇÕES PARA O MOTOR ........................................................................................................ 25

6.2. FIXAÇÃO DO MOTOR ...................................................................................................................... 27

6.2.1. Fixação pelos pés ................................................................................................................... 27

6.2.2. Fixação por flange .................................................................................................................28

6.2.3. Fixação por pad ...................................................................................................................... 28

6.3. BALANCEAMENTO ..........................................................................................................................29

6.4. ACOPLAMENTOS .............................................................................................................................29

6.4.1. Acoplamento direto ................................................................................................................ 29

6.4.2. Acoplamento por engrenagem ............................................................................................. 29

6.4.3. Acoplamento por polias e correias ......................................................................................29

6.4.4. Acoplamento de motores equipados com mancais de deslizamento ............................. 29

6.5. NIVELAMENTO .................................................................................................................................30

6.6. ALINHAMENTO ................................................................................................................................ 30

6.7. CONEXÃO DE MOTORES LUBRIFICADOS A ÓLEO OU DO TIPO OIL MIST ............................. 31

6.8. CONEXÃO DO SISTEMA DE REFRIGERAÇÃO À ÁGUA .............................................................. 31

6.9. CONEXÃO ELÉTRICA ...................................................................................................................... 31

www.weg.net

Motores Elétricos 5

PORTUGUÊS

6.10. CONEXÃO DOS DISPOSITIVOS DE PROTEÇÃO TÉRMICA ....................................................... 34

6.11. TERMORRESISTORES (PT-100) .................................................................................................... 35

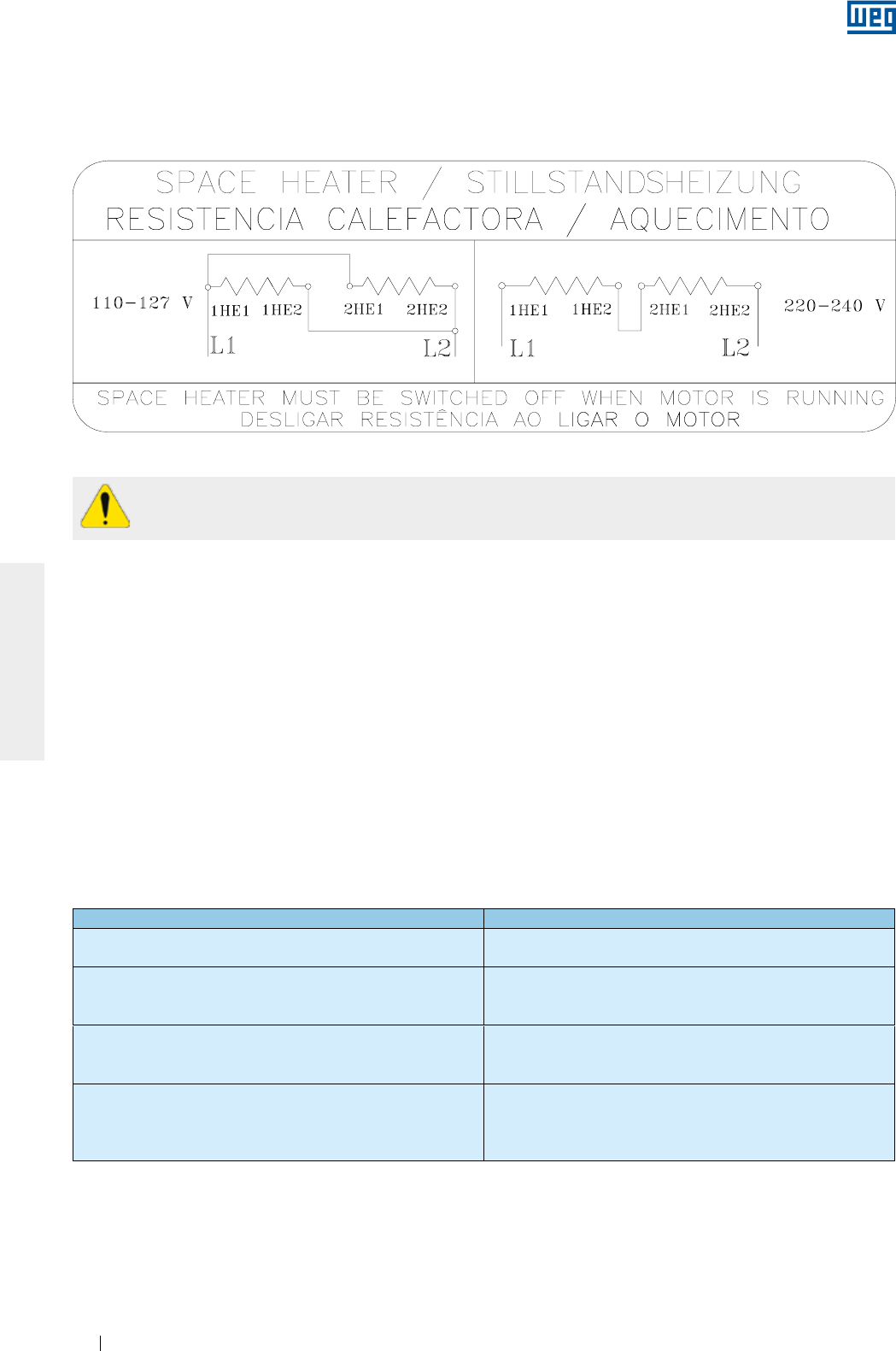

6.12. CONEXÃO DA RESISTÊNCIA DE AQUECIMENTO ..................................................................... 37

6.13. MÉTODOS DE PARTIDA ................................................................................................................ 37

6.14. MOTORES ALIMENTADOS POR INVERSOR DE FREQUÊNCIA ................................................ 38

6.14.1. Uso de filtros (dV/dt) .............................................................................................................39

6.14.1.1. Motor com fio circular esmaltado .................................................................................... 39

6.14.1.2. Motor com bobina pré-formada ....................................................................................... 39

6.14.2. Isolamento dos mancais ...................................................................................................... 39

6.14.3. Frequência de chaveamento ............................................................................................... 40

6.14.4. Limite da rotação mecânica ................................................................................................ 40

7. OPERAÇÃO 41

7.1. PARTIDA DO MOTOR ....................................................................................................................... 41

7.2. CONDIÇÕES DE OPERAÇÃO ..........................................................................................................43

7.2.1. Limites da severidade de vibração .......................................................................................44

8. MANUTENÇÃO 45

8.1. INSPEÇÃO GERAL ...........................................................................................................................45

8.2. LUBRIFICAÇÃO ................................................................................................................................ 45

8.2.1. Mancais de rolamento lubrificados a graxa ........................................................................46

8.2.1.1. Motores sem graxeira .........................................................................................................48

8.2.1.2. Motores com graxeira .........................................................................................................48

8.2.1.3. Compatibilidade da graxa Mobil Polyrex EM com outras graxas .................................48

8.2.2. Mancais de rolamento lubrificados a óleo .........................................................................49

8.2.3. Mancais de rolamento com lubrificação do tipo Oil Mist ................................................. 49

8.2.4. Mancais de deslizamento .....................................................................................................49

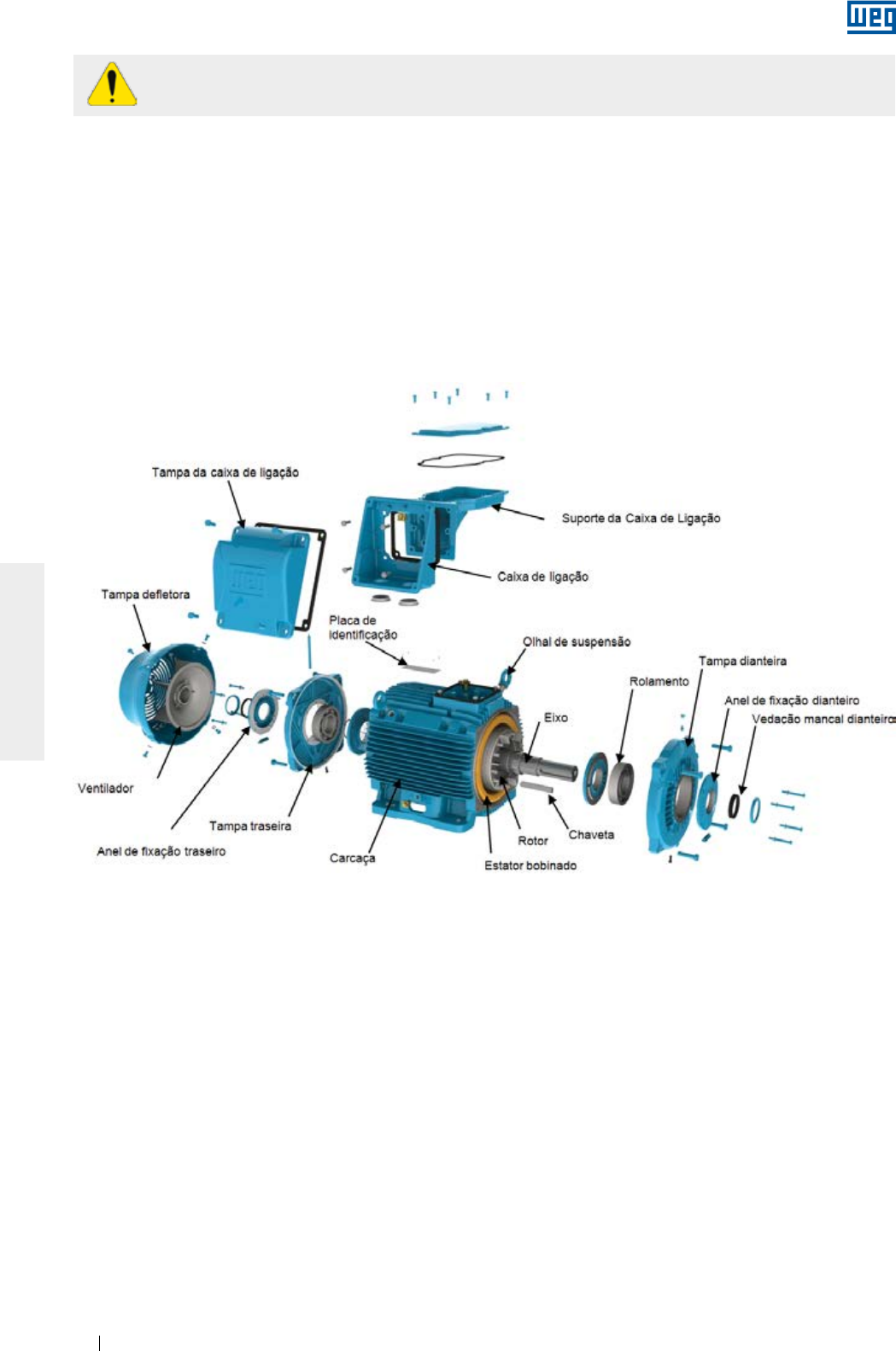

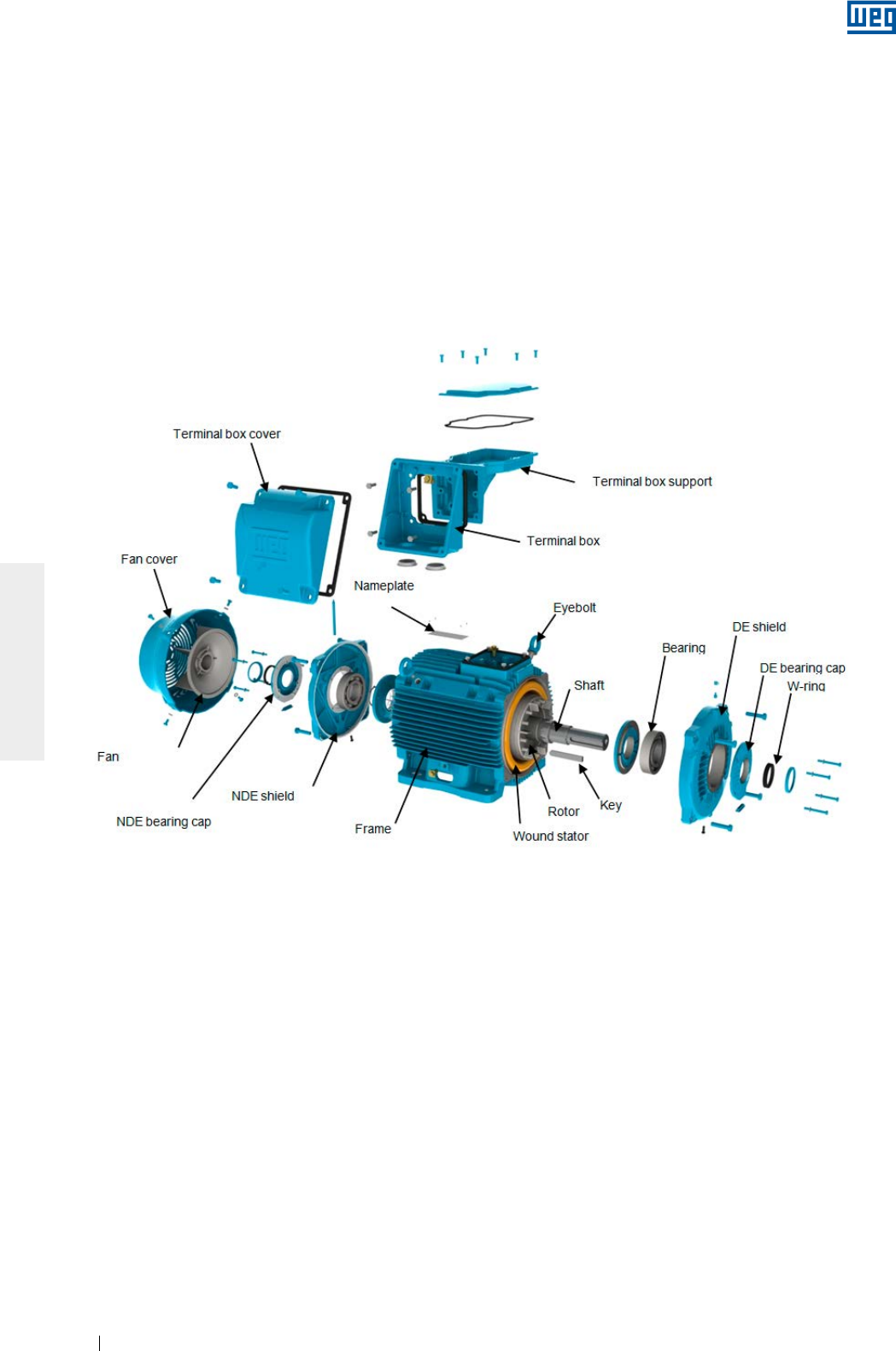

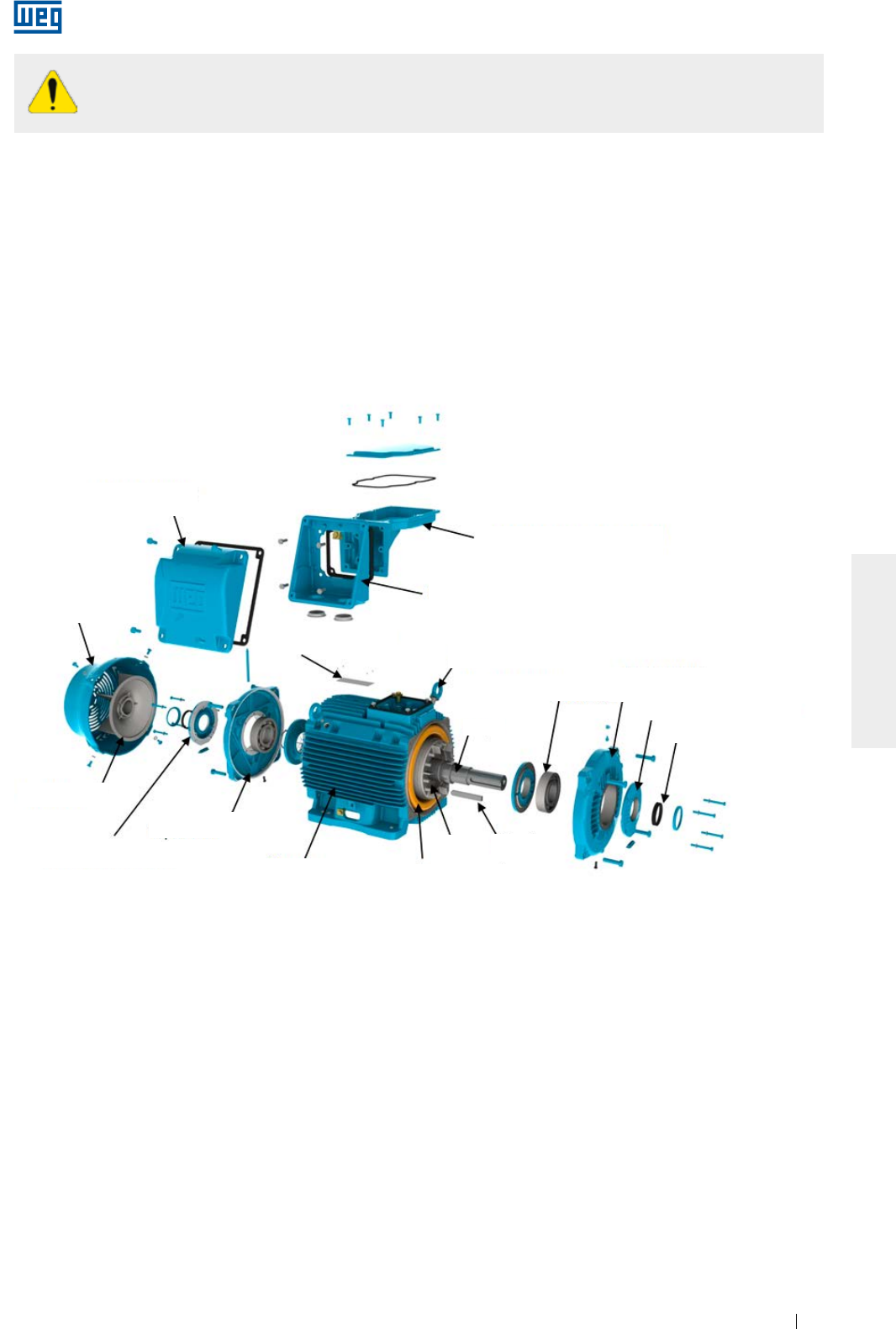

8.3. DESMONTAGEM E MONTAGEM ....................................................................................................50

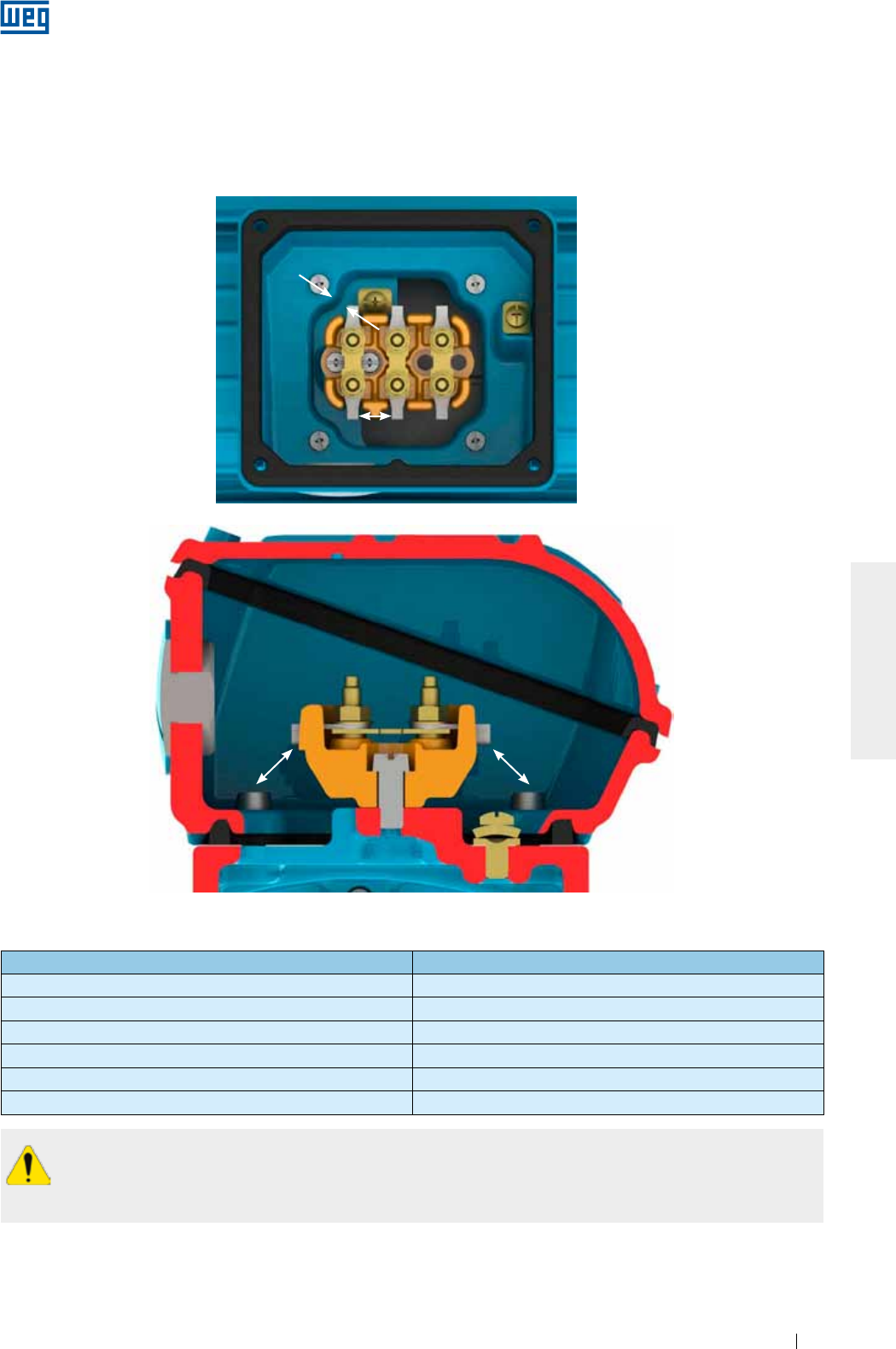

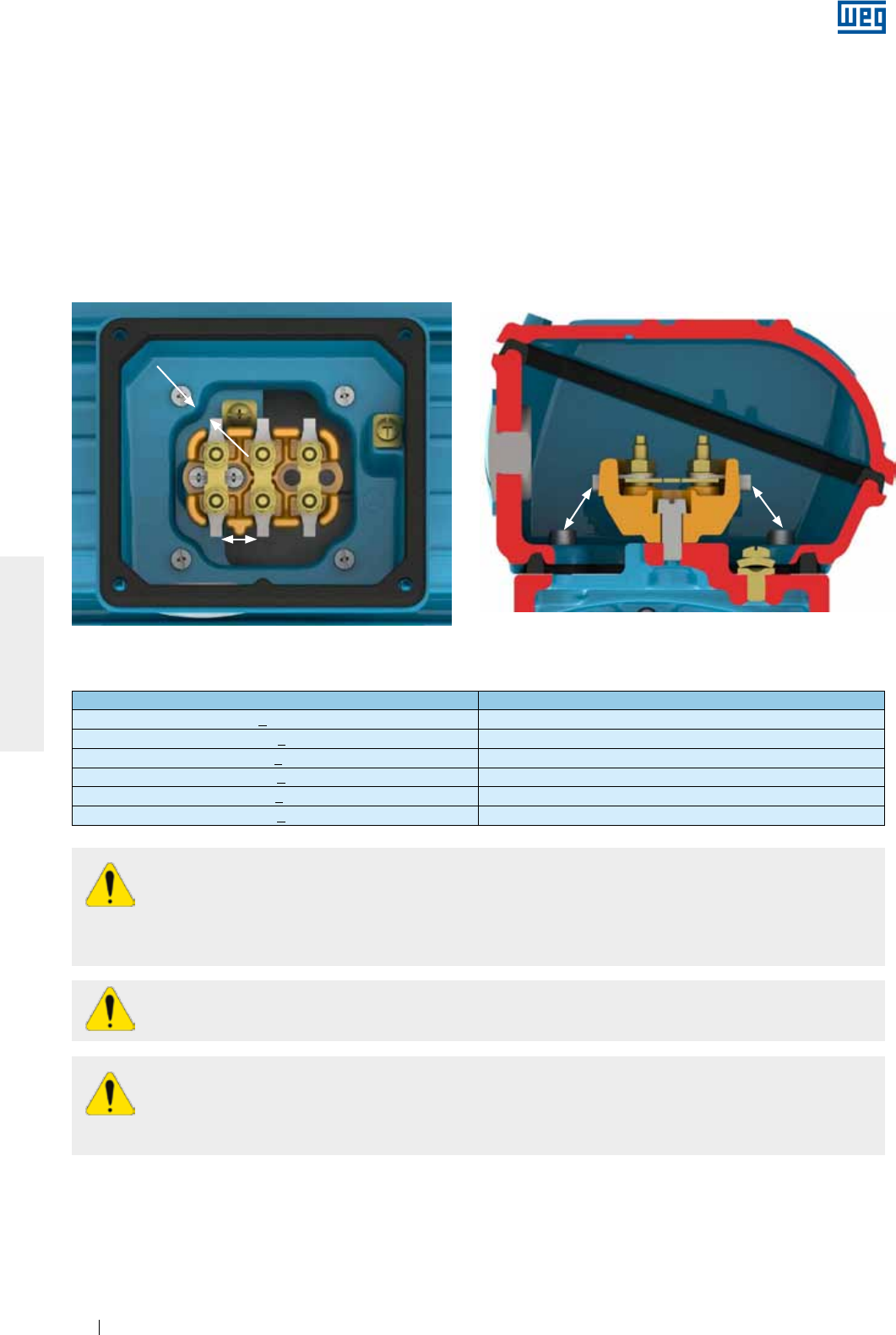

8.3.1. Caixa de ligação ...................................................................................................................... 51

8.4. PROCEDIMENTO PARA ADEQUAÇÃO DA RESISTÊNCIA DE ISOLAMENTO ........................... 51

8.5. PARTES E PEÇAS ............................................................................................................................ 52

9. INFORMAÇÕES AMBIENTAIS 53

9.1. EMBALAGEM .................................................................................................................................... 53

9.2. PRODUTO ......................................................................................................................................... 53

10. PROBLEMAS x SOLUÇÕES 54

11. TERMO DE GARANTIA 55

12. DECLARAÇÃO DE CONFORMIDADE CE 56

www.weg.net

Motores Elétricos6

PORTUGUÊS

1. DEFINIÇÕES

Balanceamento: procedimento pelo qual a distribuição de massa de um corpo é verificada e, se necessário,

ajustada para garantir que o desbalanceamento residual ou as vibrações e forças nos mancais na frequência

de rotação mecânica estejam dentro de limites especificados nas normas internacionais.

Grau de balanceamento: indica a amplitude de pico da velocidade de vibração, expressa em mm/s, de um

rotor girando livre no espaço e é produto de um desbalanceamento específico e a velocidade angular do rotor

na velocidade máxima de operação.

Parte aterrada: partes metálicas eletricamente conectadas ao sistema de aterramento.

Parte viva: condutor ou parte condutora destinada para ser energizada em condições normais de uso,

incluindo o condutor neutro.

Pessoal autorizado: trabalhador que tem anuência formal da empresa.

Pessoal capacitado: trabalhador que atenda as seguintes condições, simultaneamente:

g Receba capacitação sob orientação e responsabilidade de profissional habilitado e autorizado;

g Trabalhe sob responsabilidade de profissional habilitado e autorizado.

Nota: a capacitação só é válida para a empresa que o capacitou e nas condições estabelecidas pelo profissional habilitado e

autorizado responsável pela capacitação.

Pessoal habilitado: trabalhador previamente qualificado e com registro no conselho de classe competente.

Pessoal qualificado: trabalhador que comprovar conclusão de curso específico na área elétrica pelo sistema oficial de

ensino.

www.weg.net

Motores Elétricos 7

PORTUGUÊS

2. RECOMENDAÇÕES INICIAIS

Motores elétricos possuem circuitos energizados, componentes girantes e superfícies quentes

durante sua operação normal que podem causar danos às pessoas. Dessa forma, todas as

atividades relacionadas ao seu transporte, armazenagem, instalação, operação e manutenção

devem ser realizadas por pessoal capacitado.

Devem ser observadas as normas e procedimentos vigentes no país de instalação.

A não observação das instruções indicadas neste manual e demais referenciadas no site pode resultar em

sérios danos pessoais e materiais e anular a garantia do produto.

Neste manual não são apresentadas todas as informações detalhadas sobre possíveis variantes construtivas e

nem considerados todos os casos de montagem, operação ou manutenção. Este documento contém

informações necessárias para que pessoas capacitadas possam executar o serviço. As imagens apresentadas

são meramente ilustrativas.

Para motores utilizados para extração de fumaça (Smoke Extraction Motors), consultar adicionalmente as

instruções do manual 50026367 (inglês) disponível no website www.weg.net.

Para operação de motores com freio, consultar as informações do manual do motofreio WEG 50000701

(português) / 50006742 (inglês) ou motofreio Intorq 50021505 (português) / 50021973 (inglês) disponíveis no

website www.weg.net.

Para informações sobre cargas radias e axiais admissíveis no eixo consultar o catálogo técnico do produto.

A correta definição das características do ambiente e da aplicação é de responsabilidade do

usuário.

Durante o período de garantia do motor, os serviços de reparo, revisão e recuperação devem ser

realizados por Assistentes Técnicos autorizados WEG para continuidade do termo de garantia.

2.1. SINAL DE ADVERTENCIA

Advertência sobre segurança e garantia.

2.2. VERIFICAÇÃO NO RECEBIMENTO

Todos os motores são testados durante o processo de fabricação.

No recebimento do motor, verificar se ocorreram danos durante o transporte. Na ocorrência de qualquer dano,

registrar por escrito junto ao agente transportador, e comunicar imediatamente a companhia seguradora e a

WEG. A não comunicação pode resultar no cancelamento da garantia.

Deve-se realizar uma inspeção completa no produto:

g Verificar se os dados contidos na placa de identificação estão de acordo com o pedido de compra;

g Remover os dispositivos de travamento de eixo (caso existam) e girar manualmente o eixo para verificar se o

mesmo gira livremente;

g Assegurar que o motor não tenha sido exposto à poeira e umidade excessiva durante o transporte;

g Não remover graxa de proteção da ponta do eixo, nem os tampões que fecham os furos da caixa de

ligação, caso existam. Estes itens de proteção devem ser mantidos até que a instalação completa seja

concluída.

www.weg.net

Motores Elétricos8

PORTUGUÊS

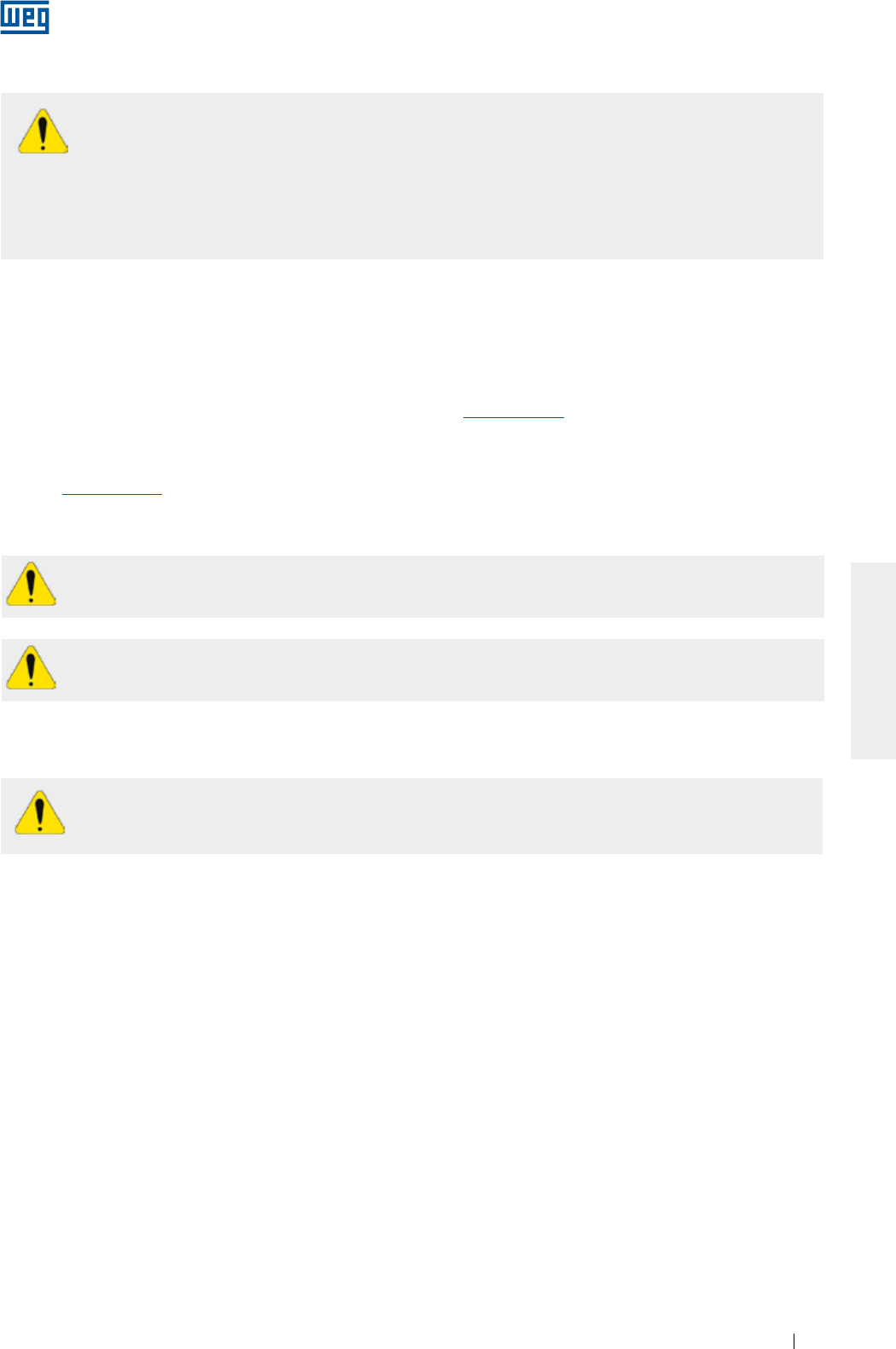

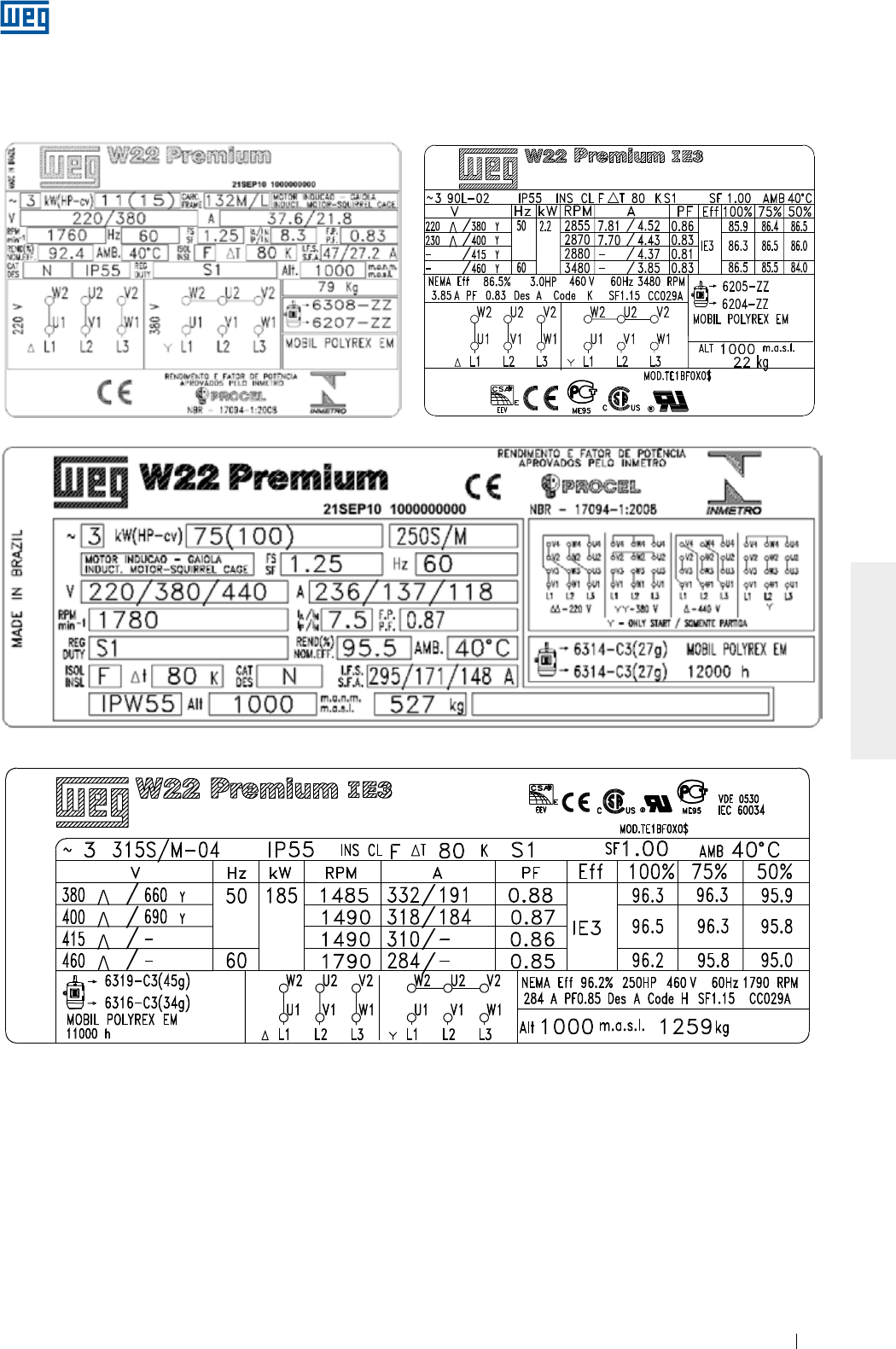

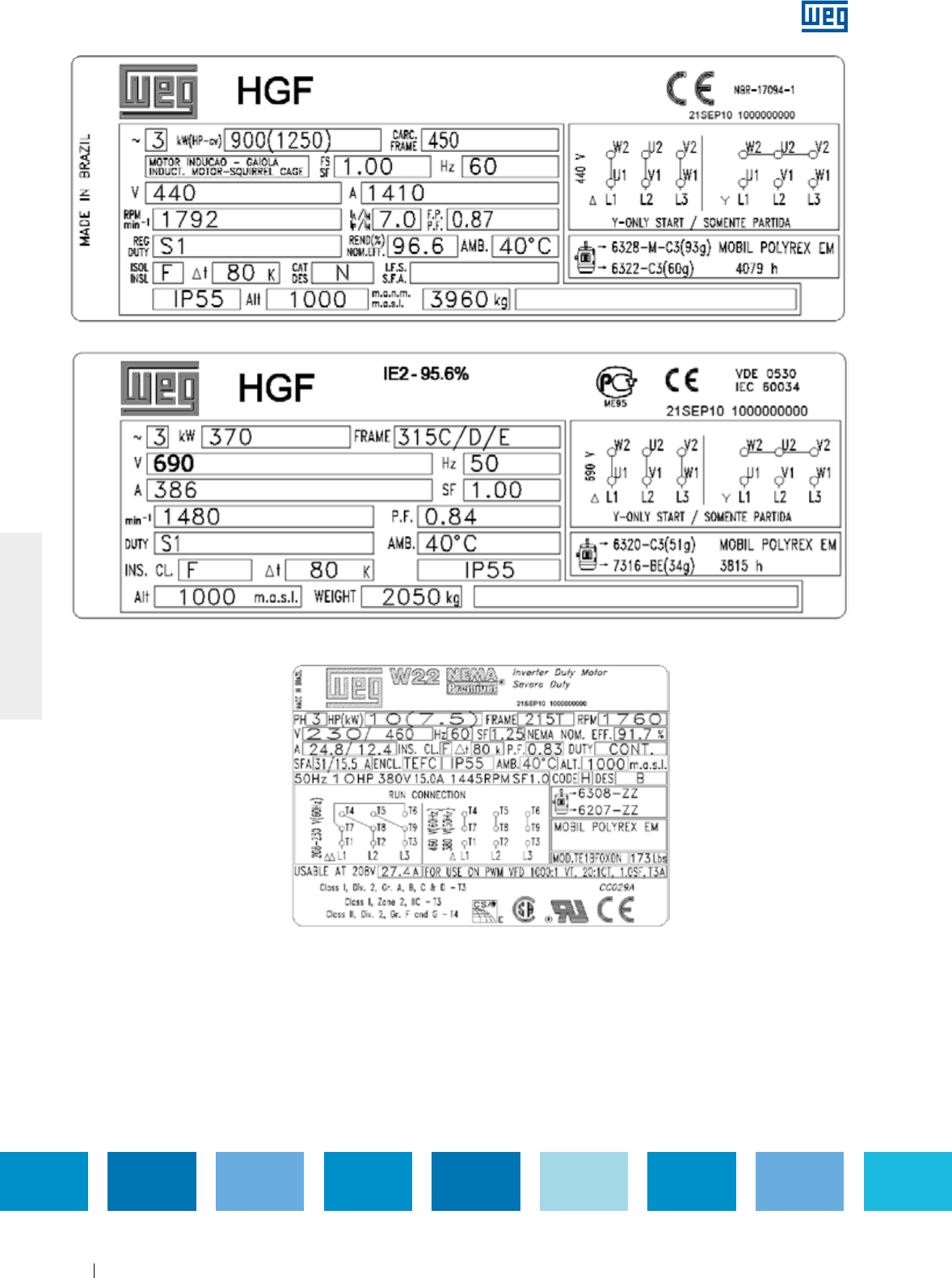

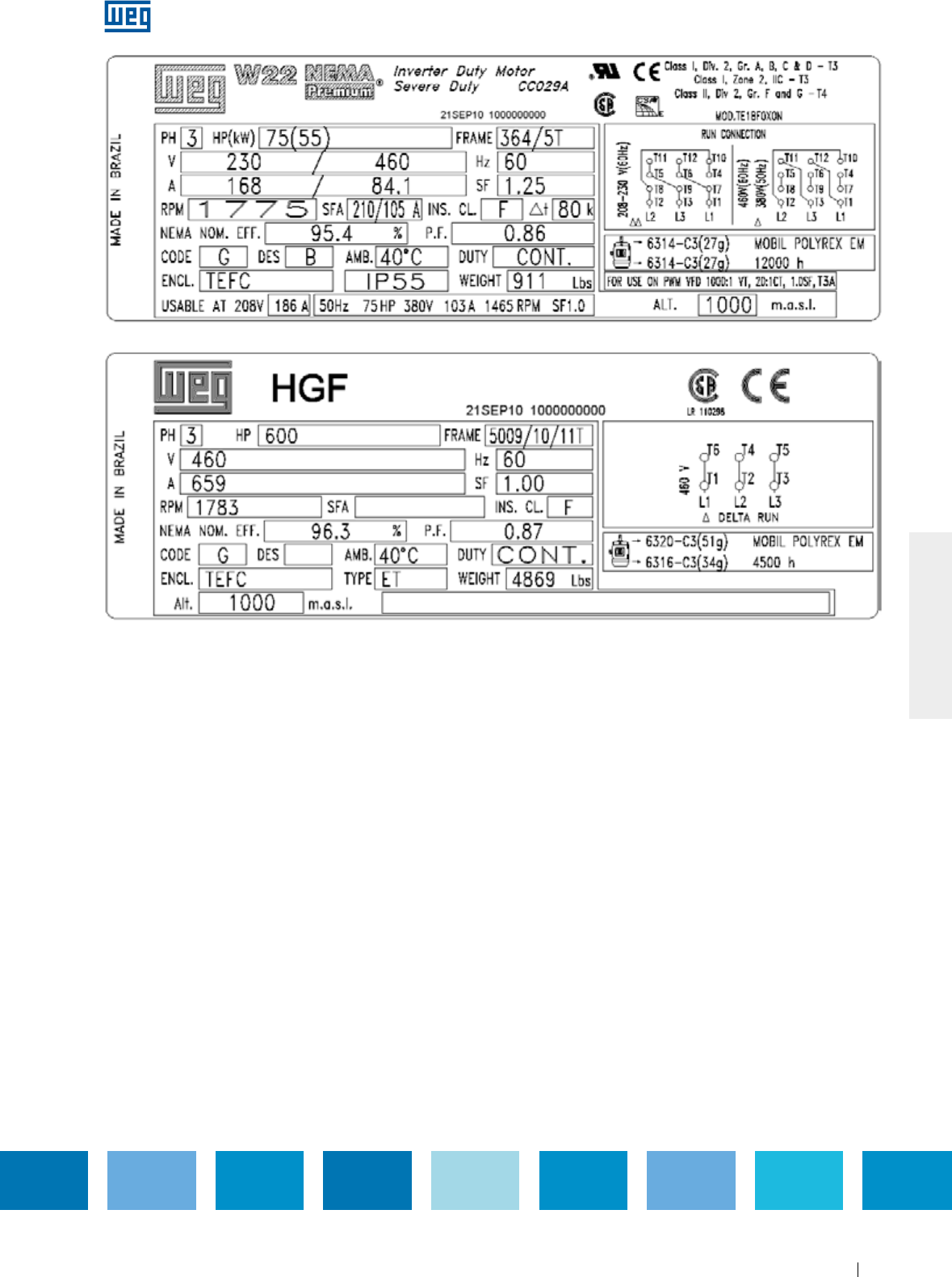

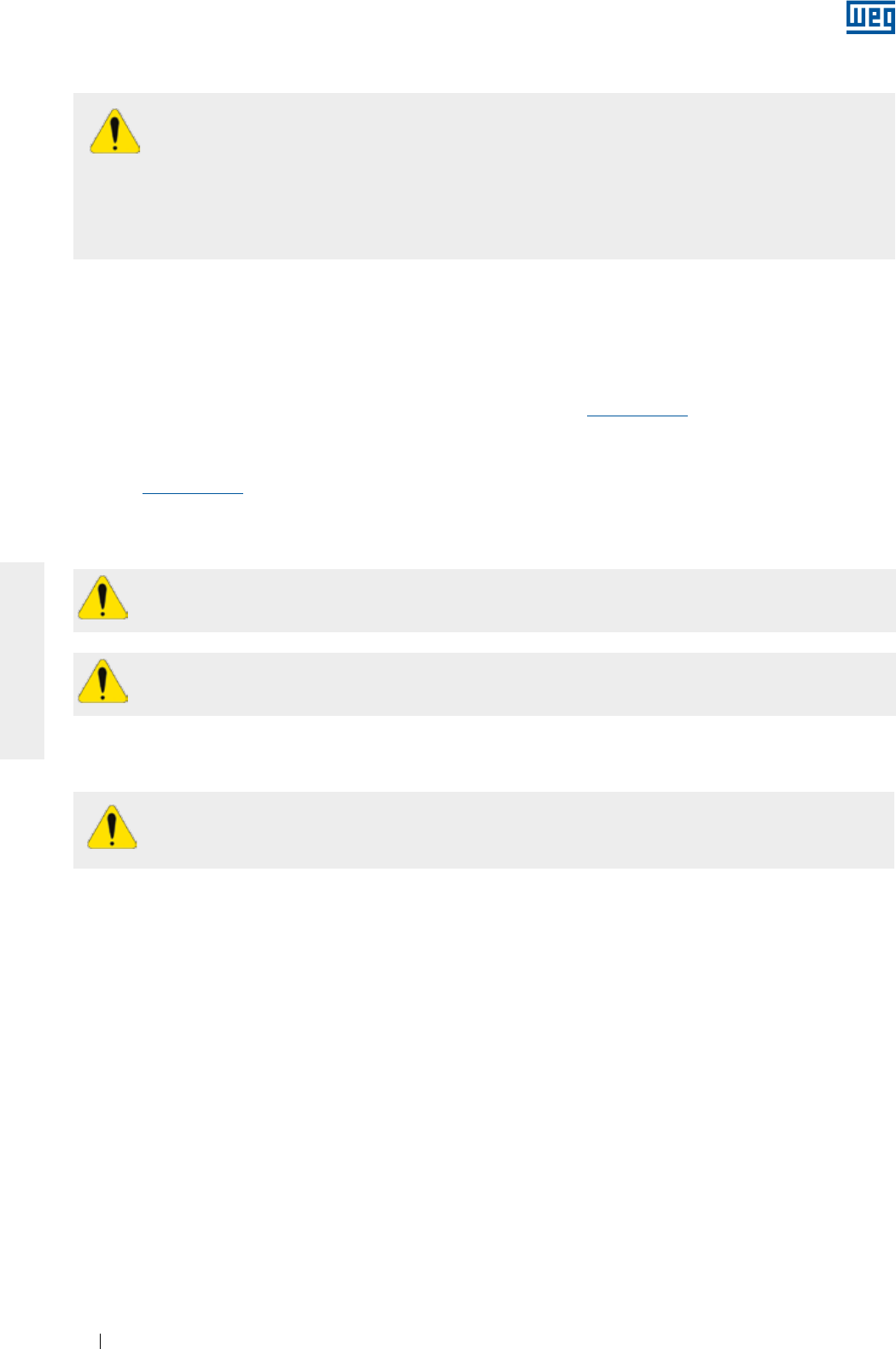

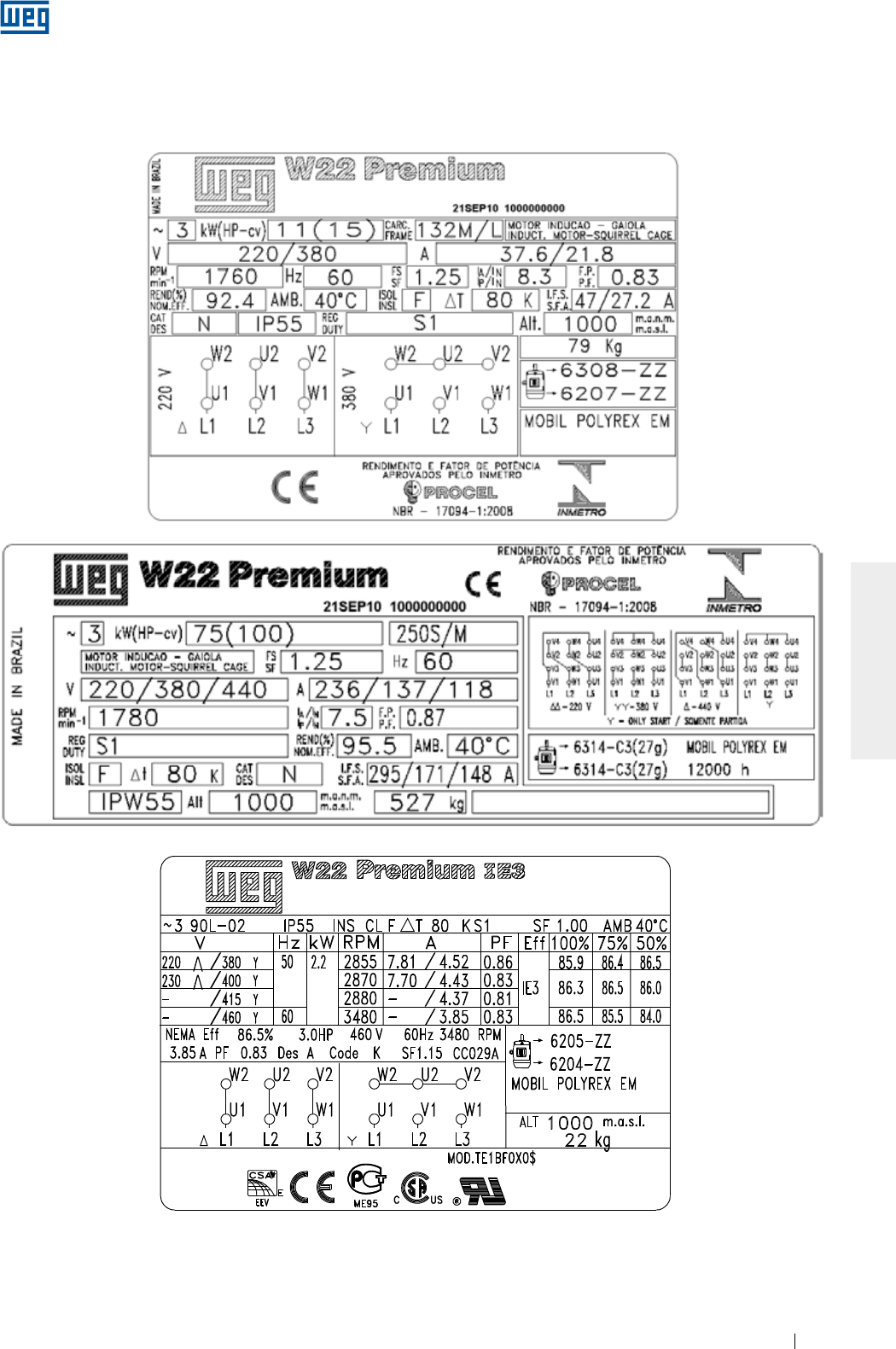

Figura 2.1 - Placa de identificação de motores IEC

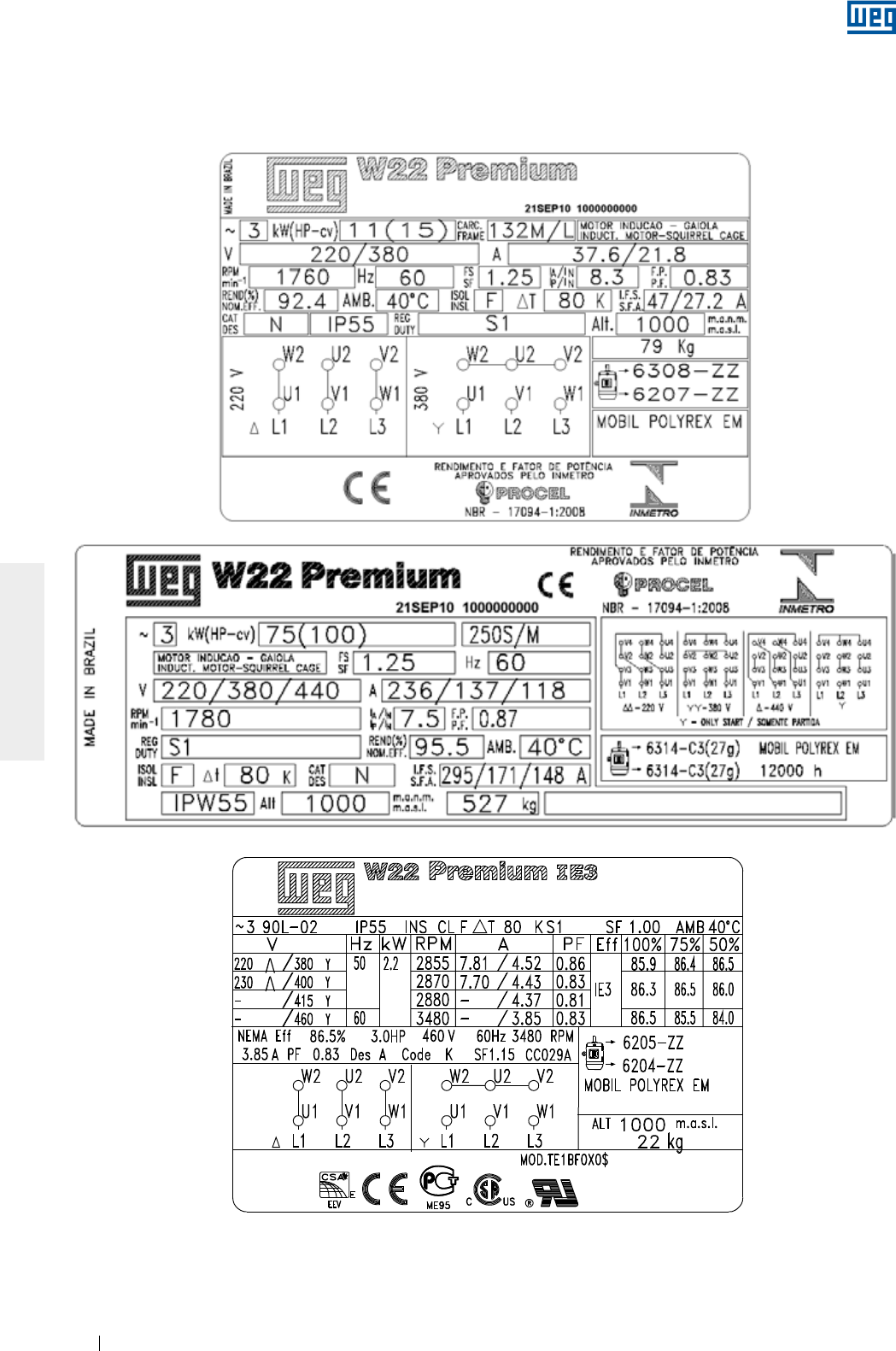

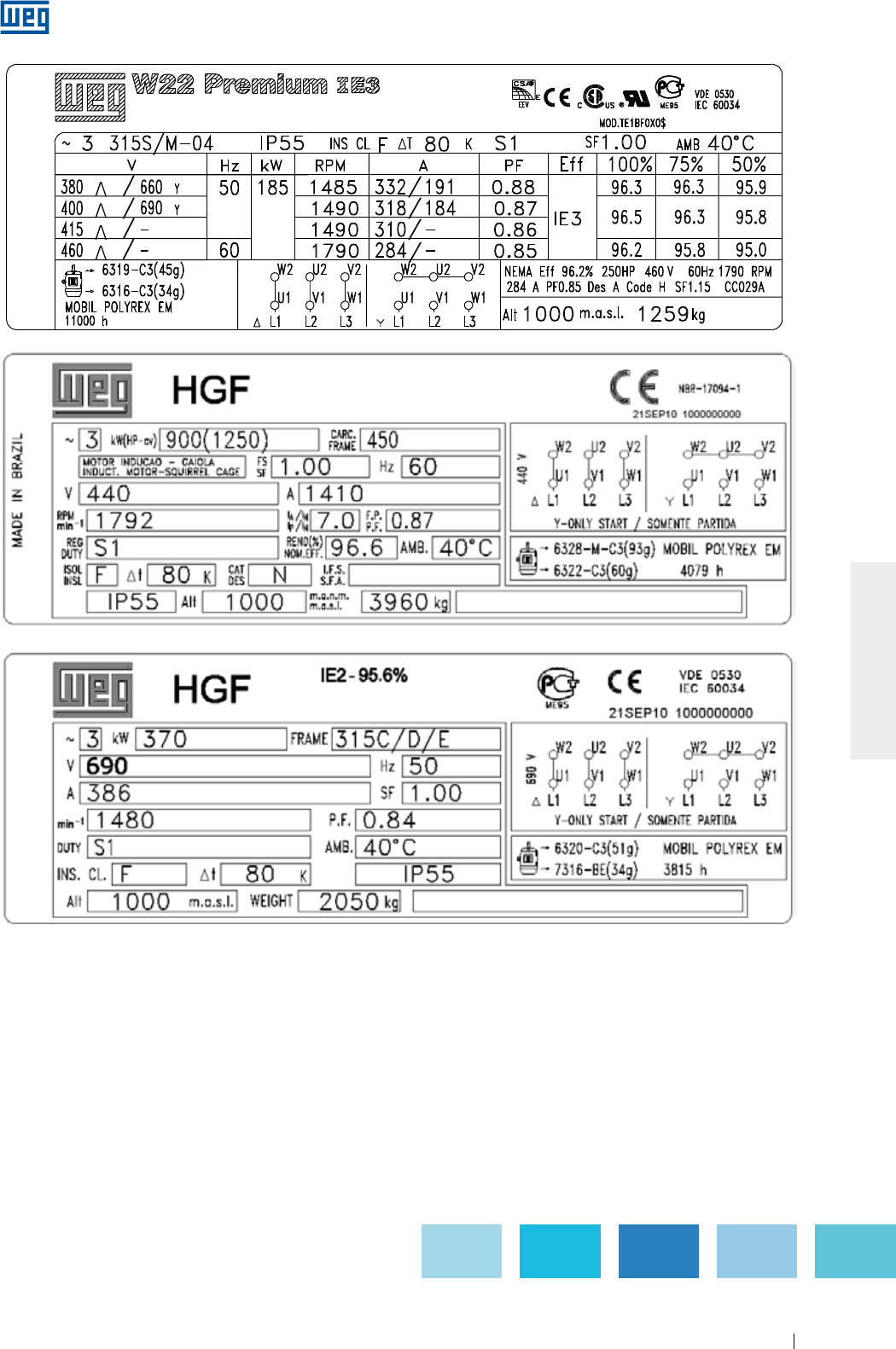

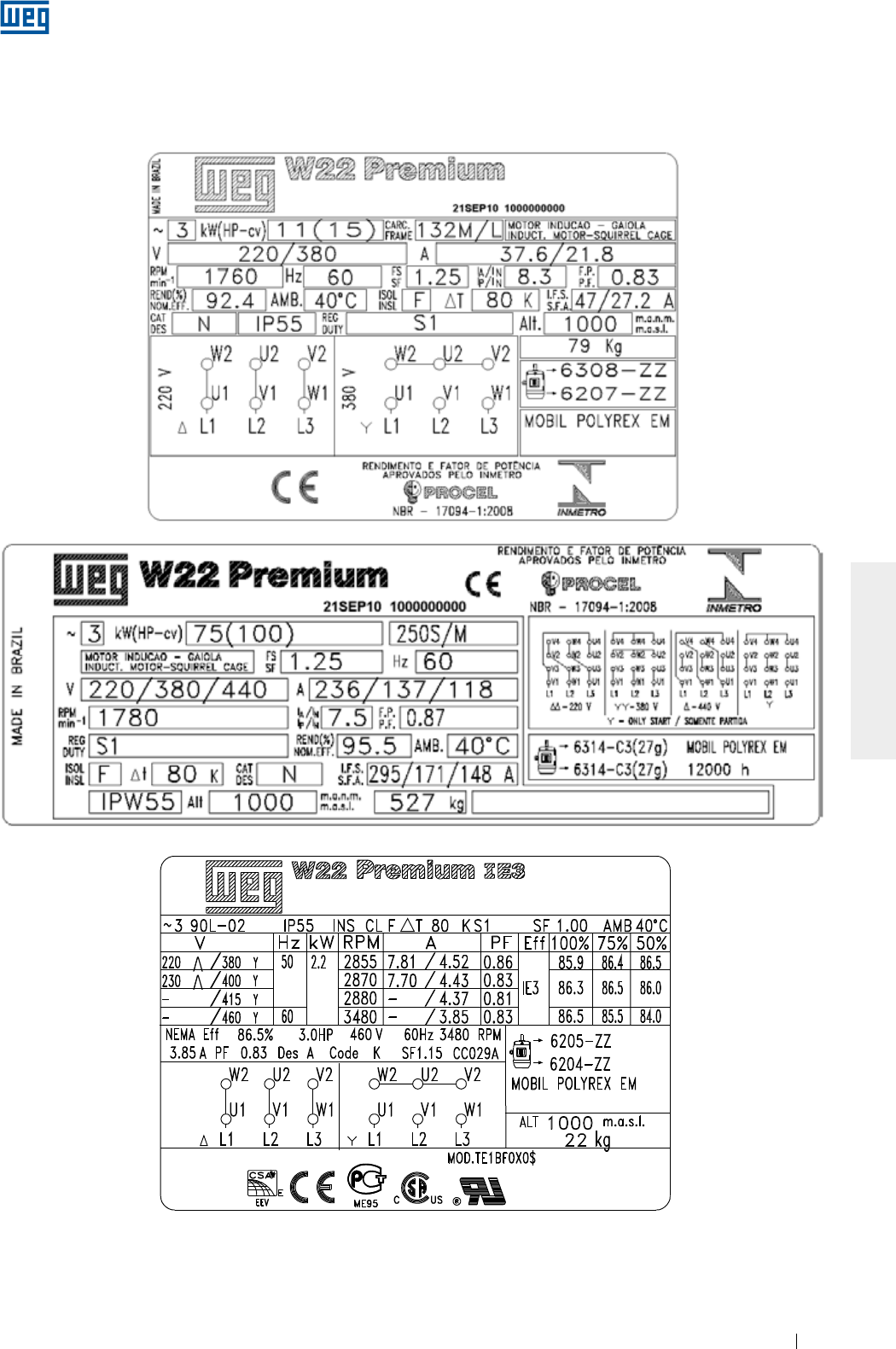

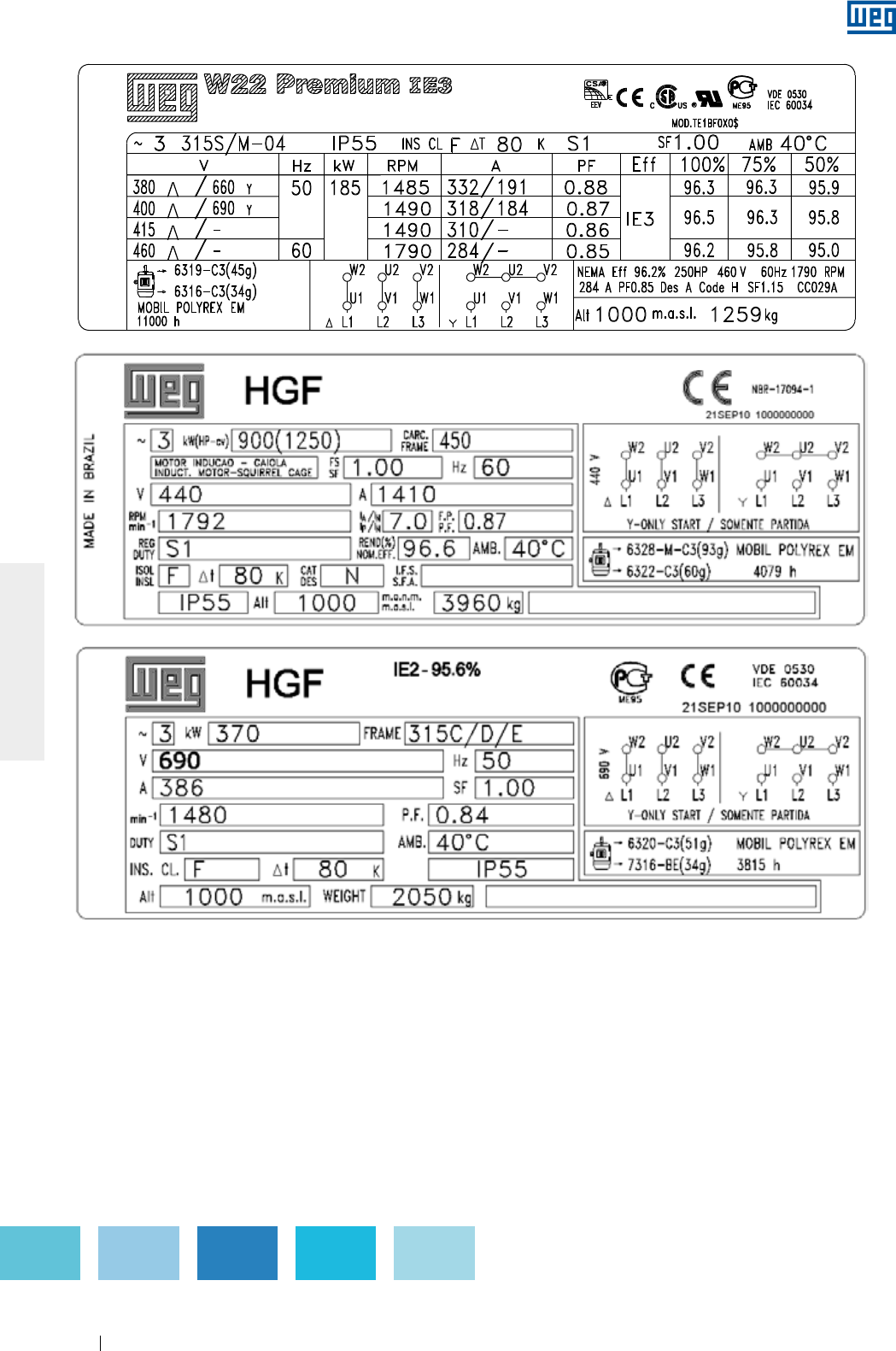

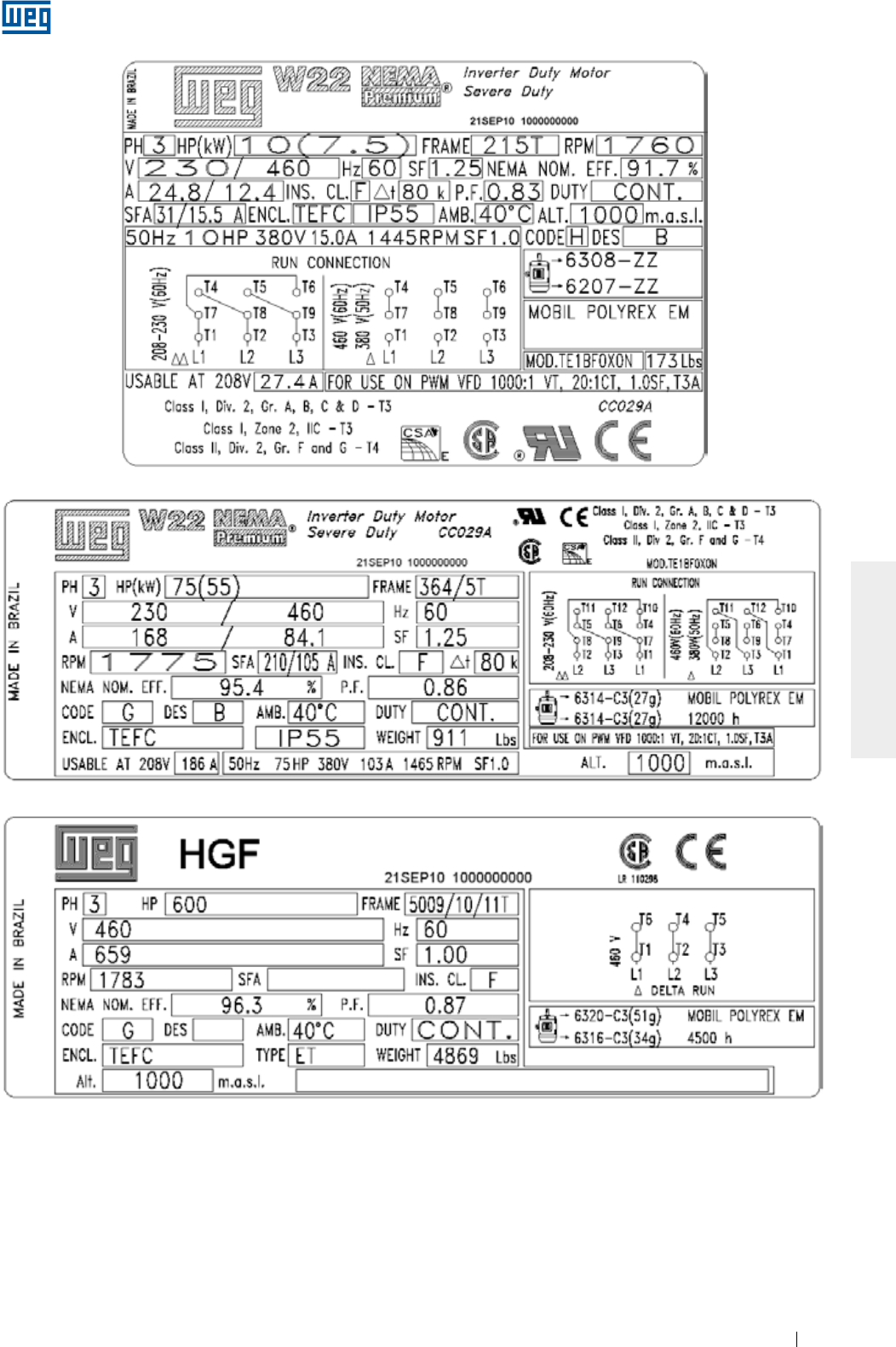

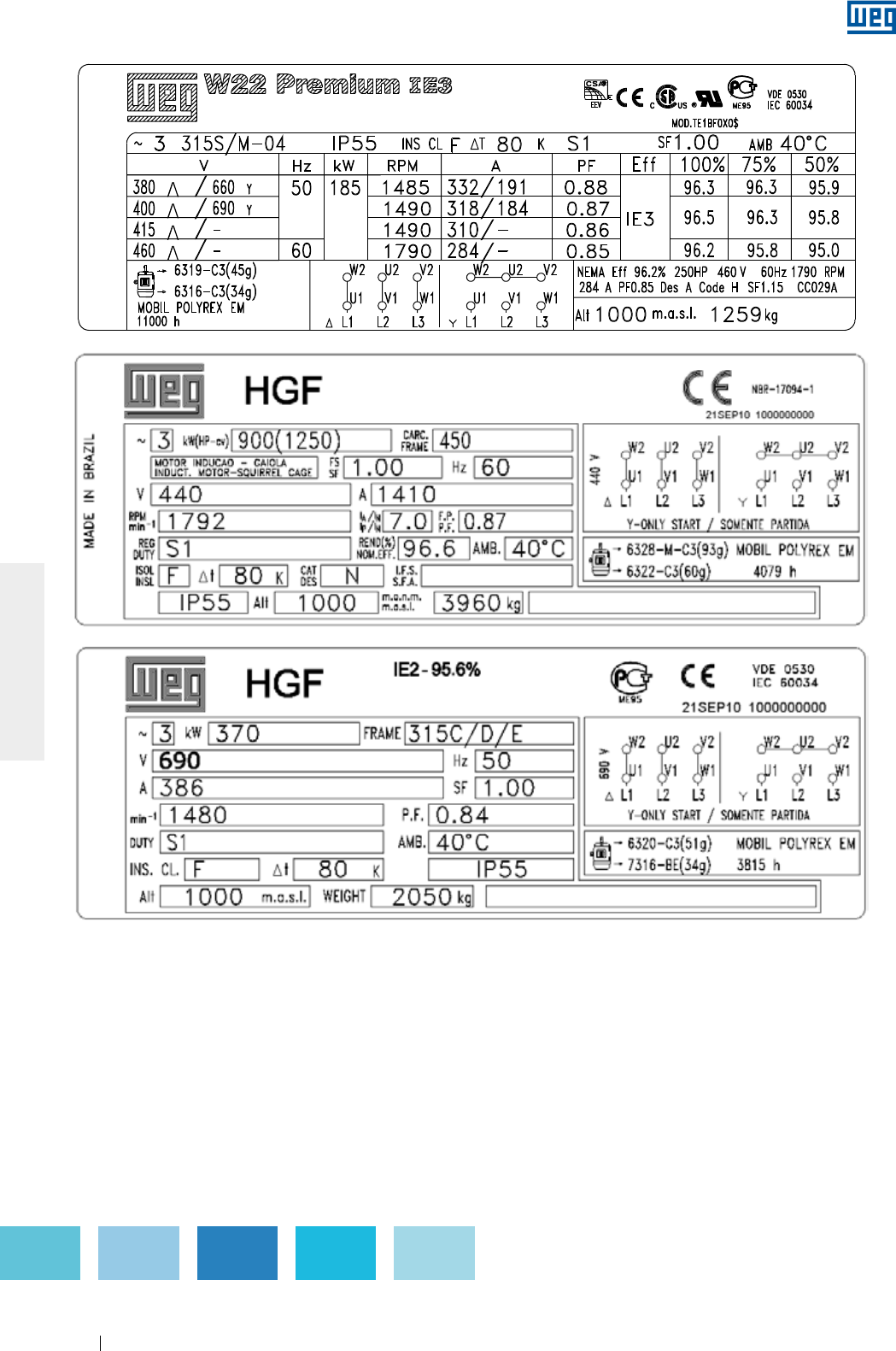

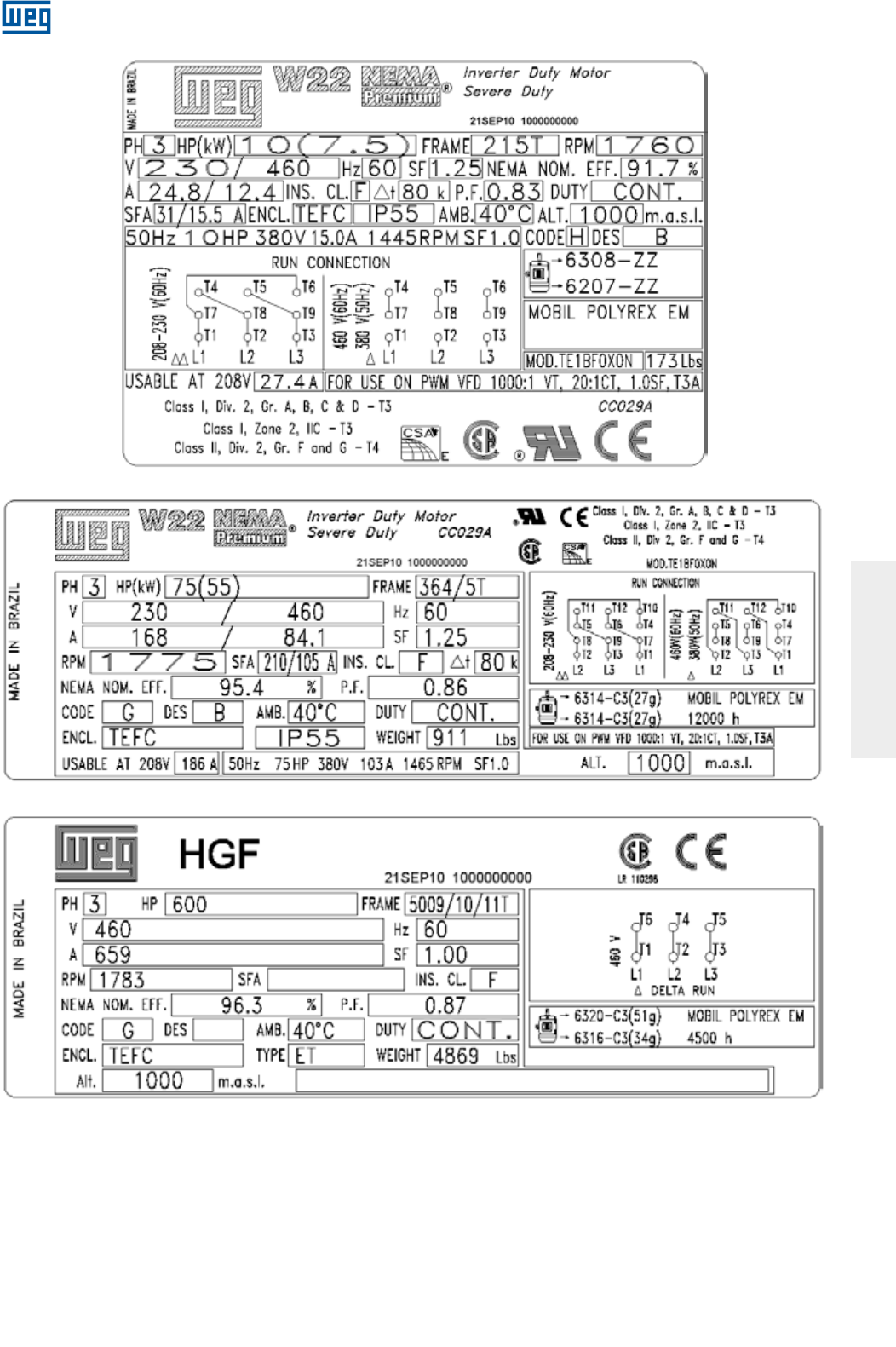

2.3. PLACAS DE IDENTIFICAÇÃO

A placa de identificação contém as informações que descrevem as características construtivas e o desempenho do motor.

Nas Figura 2.1 e Figura 2.2 são apresentados exemplos de layouts das placas de identificação.

www.weg.net

Motores Elétricos 9

PORTUGUÊS

Figura 2.1 - Placa de identificação de motores IEC

www.weg.net

Motores Elétricos10

PORTUGUÊS

Figura 2.2 - Placa de identificação de motores NEMA

www.weg.net

Motores Elétricos 11

PORTUGUÊS

Motores elétricos possuem circuitos energizados, componentes girantes e superfícies quentes

durante sua operação normal que podem causar danos às pessoas. Dessa forma, todas as

atividades relacionadas ao seu transporte, armazenagem, instalação, operação e manutenção

devem ser realizadas apenas por pessoal capacitado.

3. SEGURANÇA

Durante a instalação e manutenção, os motores devem estar desconectados da rede, estar

completamente parados e cuidados adicionais devem ser tomados para evitar partidas acidentais.

Os profissionais que trabalham em instalações elétricas, seja na montagem, na operação ou na

manutenção, devem utilizar ferramentas apropriadas e serem instruídos sobre a aplicação das

normas e prescrições de segurança, inclusive sobre o uso de Equipamentos de Proteção Individual

(EPI), que devem ser cuidadosamente observados.

www.weg.net

Motores Elétricos12

PORTUGUÊS

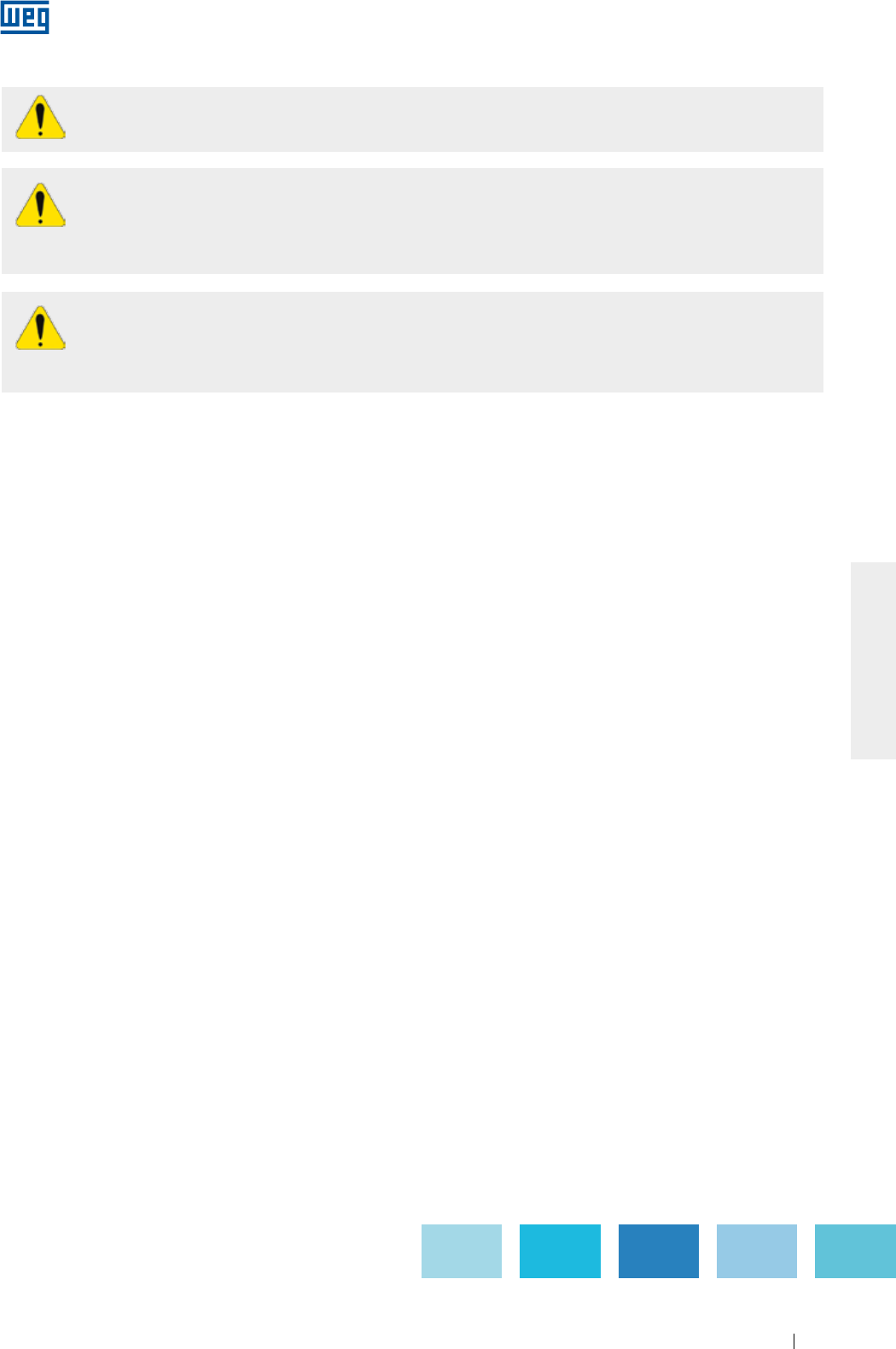

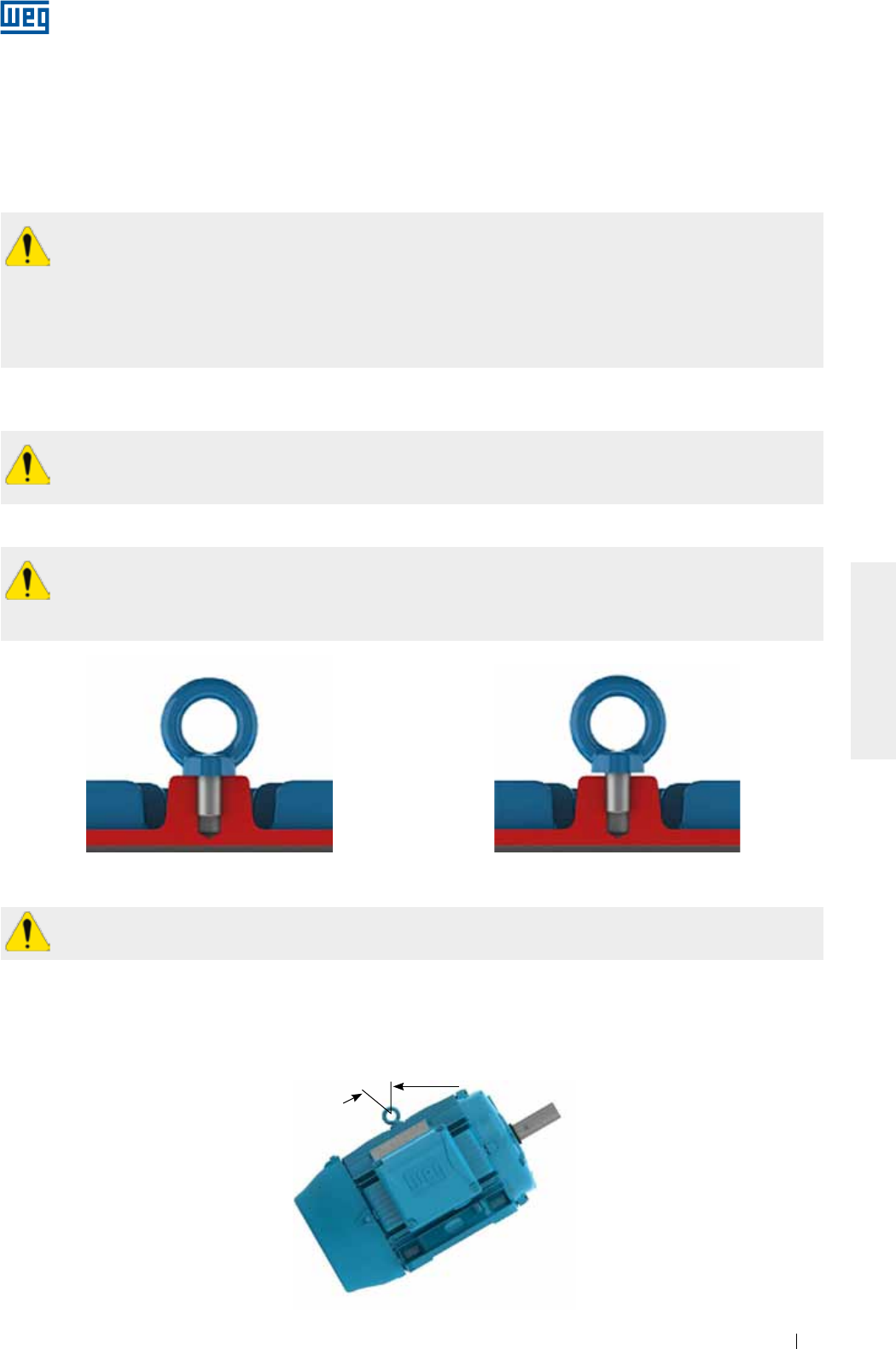

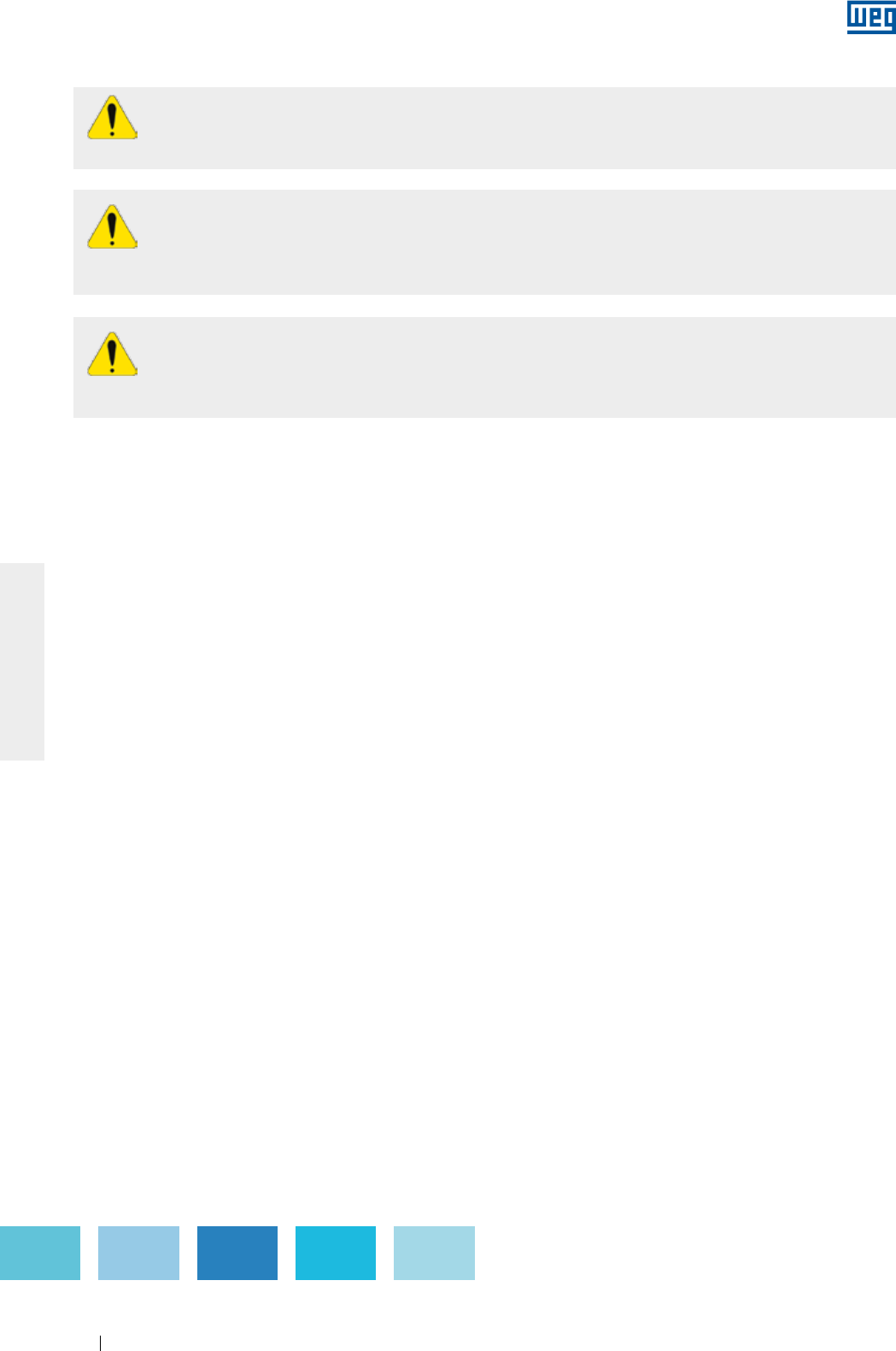

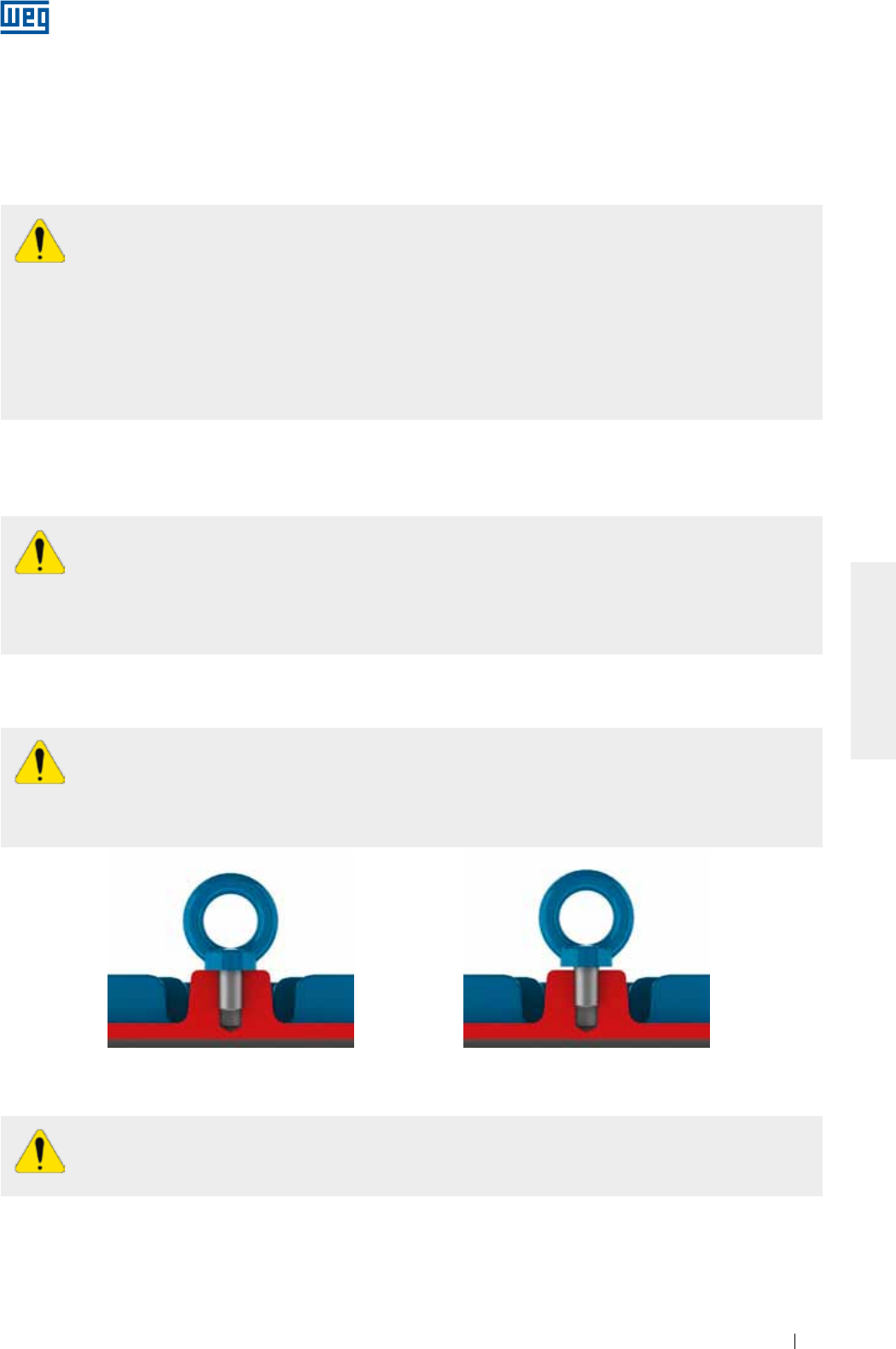

Figura 4.2 - Maneira incorreta de fixação do olhal de içamento

Figura 4.1 - Maneira correta de fixação do olhal de içamento

4. MANUSEIO E TRANSPORTE

Não utilizar os olhais de içamento para suspender o motor em conjunto com outros equipamentos,

como por exemplo: bases, polias, ventiladores, bombas, redutores, etc..

Olhais danificados, por exemplo, com trincas, deformações, etc., não devem ser utilizados. Verificar suas

condições antes de utilizá-los.

Os olhais de içamento em componentes como tampas, kit de ventilação forçada, entre outros, devem ser

utilizados somente para o içamento destes componentes de maneira isolada e nunca do motor completo.

Os dispositivos de travamento do eixo (utilizados para proteção durante o transporte), em motores

com rolamentos de rolos ou contato angular, devem ser utilizados para todo e qualquer transporte

do motor, mesmo que isso requeira o desacoplamento da máquina acionada.

Todos os motores HGF, independentemente do tipo de mancal, devem ter seu rotor travado para

transporte.

Antes de iniciar qualquer processo de içamento, certificar-se que os olhais estejam

adequadamente fixos, totalmente parafusados e com sua base em contato com a superfície a ser

içada, conforme Figura 4.1 (a Figura 4.2 exemplifica o uso incorreto).

Certificar-se que o equipamento utilizado no içamento e suas dimensões sejam adequados ao tamanho do

olhal e da massa do motor.

Motores embalados individualmente não devem ser içados pelo eixo ou embalagem, mas sim pelo(s) olhal(is)

de içamento (quando existentes) e com dispositivos adequados. Os olhais de içamento são dimensionados

para suportar apenas a massa do motor indicada na placa de identificação. Motores fornecidos em pallets

devem ser içados pela base do pallet.

Em nenhuma circunstância, a embalagem deve ser tombada.

Toda a movimentação deve ser realizada de forma suave, sem impactos, caso contrário os rolamentos podem

ser danificados bem como os olhais serem expostos a esforços excessivos, podendo provocar o rompimento

dos olhais.

4.1. IÇAMENTO

www.weg.net

Motores Elétricos 13

PORTUGUÊS

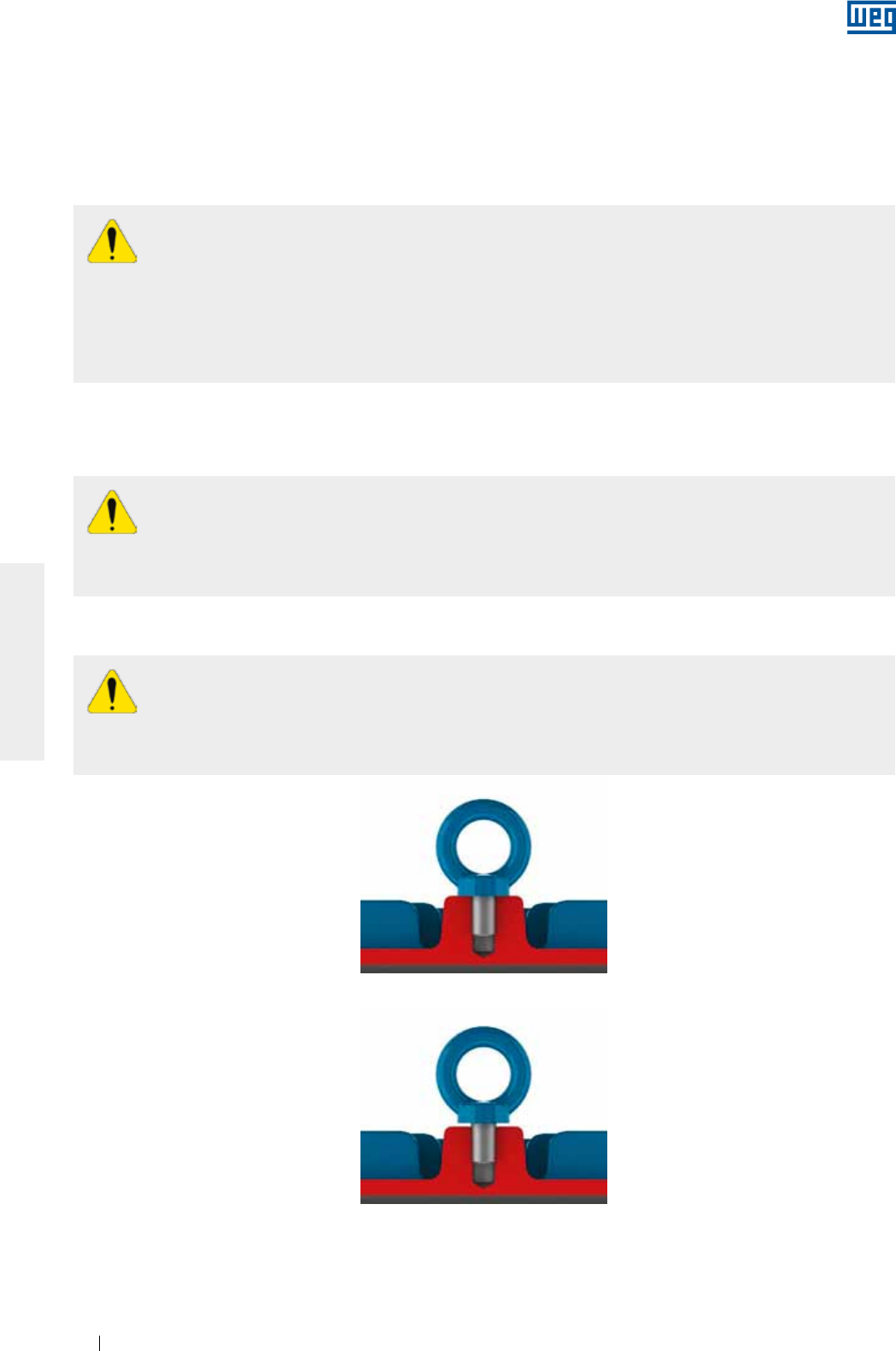

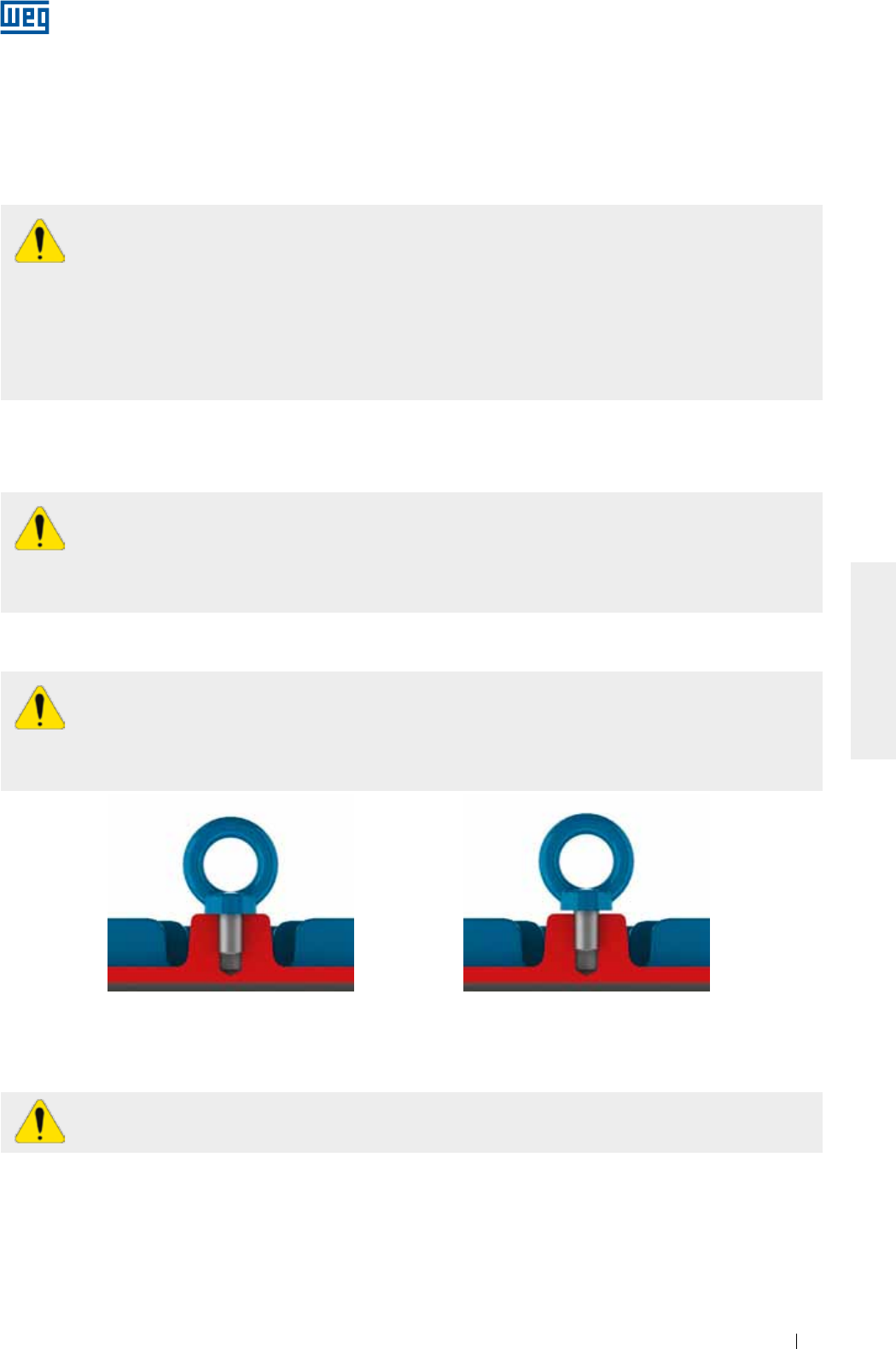

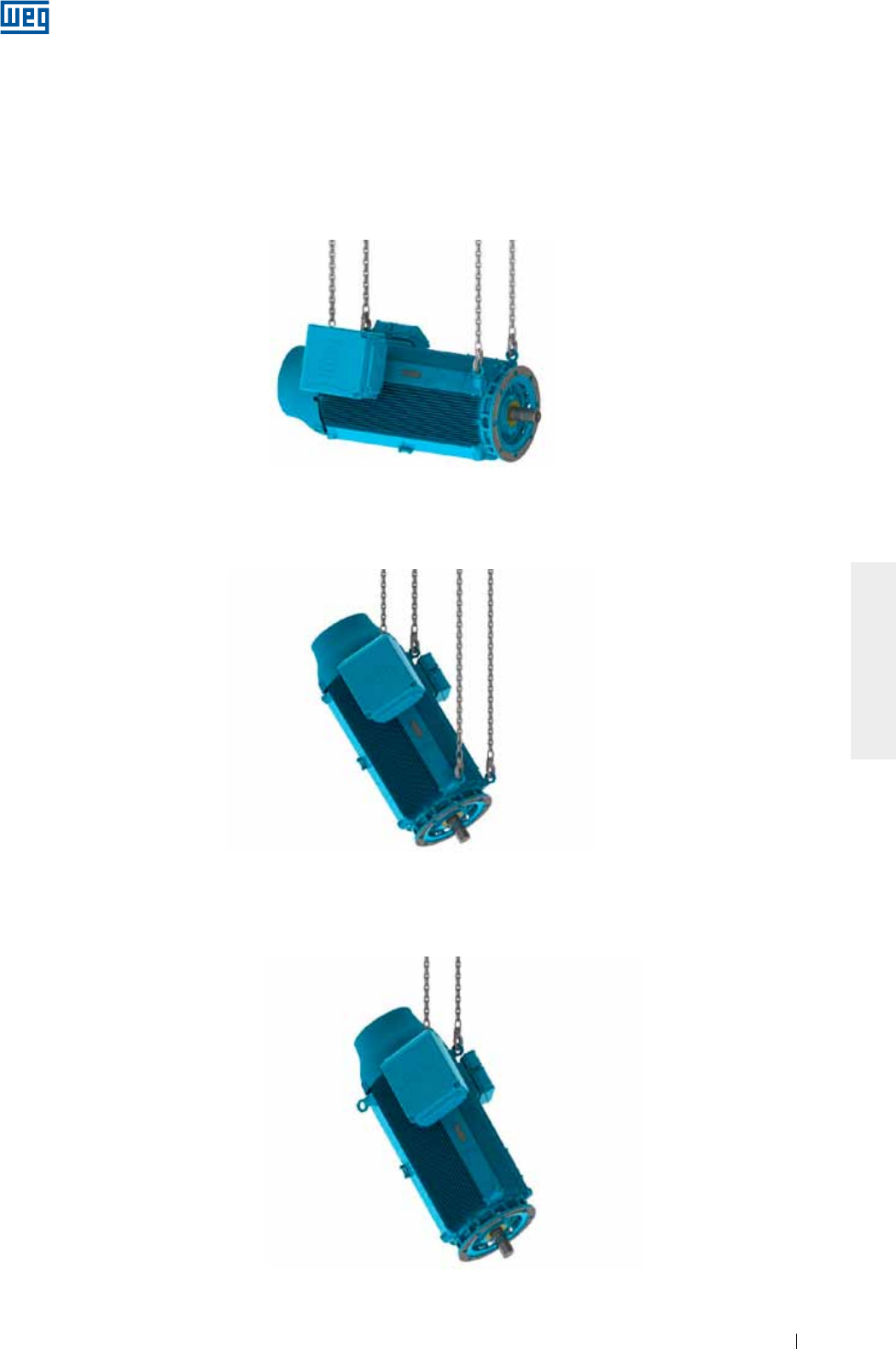

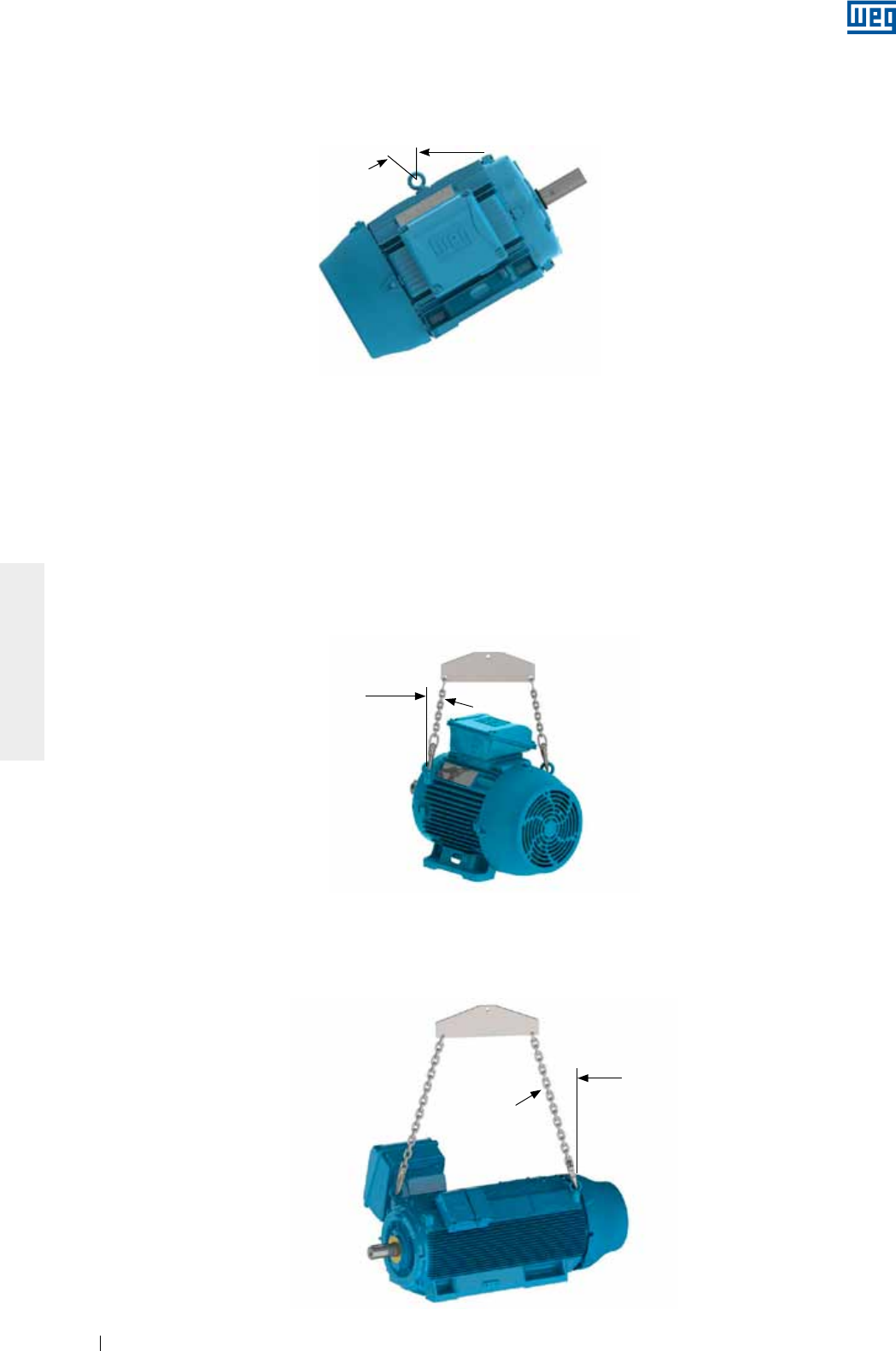

4.1.1. Motores horizontais com um olhal de içamento

Para motores com um olhal de içamento, o ângulo máximo resultante durante o processo de içamento não

poderá exceder 30° em relação ao eixo vertical, conforme Figura 4.3.

Figura 4.3 - Ângulo máximo resultante para motores com um olhal de içamento

4.1.2. Motores horizontais com dois ou mais olhais de içamento

Para motores que possuem dois ou mais olhais para o içamento, todos os ollhais fornecidos devem ser

utilizados simultaneamente para o içamento.

Existem duas disposições de olhais possíveis (verticais e inclinados), conforme apresentadas a seguir:

g Motores com olhais verticais, conforme Figura 4.4, o ângulo máximo resultante deve ser de 45° em relação

ao eixo vertical. Recomenda-se a utilização de uma barra separadora (spreader bar), para manter o elemento

de içamento (corrente ou cabo) no eixo vertical e evitando danos à superfície do motor.

Figura 4.4 - Ângulo máximo resultante para motores com dois ou mais olhais de içamento

45° Máx.

Para motores HGF, conforme Figura 4.5, o ângulo máximo resultante deve ser de 30° em relação ao eixo

vertical;

Figura 4.5 - Ângulo máximo resultante para motores HGF horizontais

30° Máx.

30° Máx.

www.weg.net

Motores Elétricos14

PORTUGUÊS

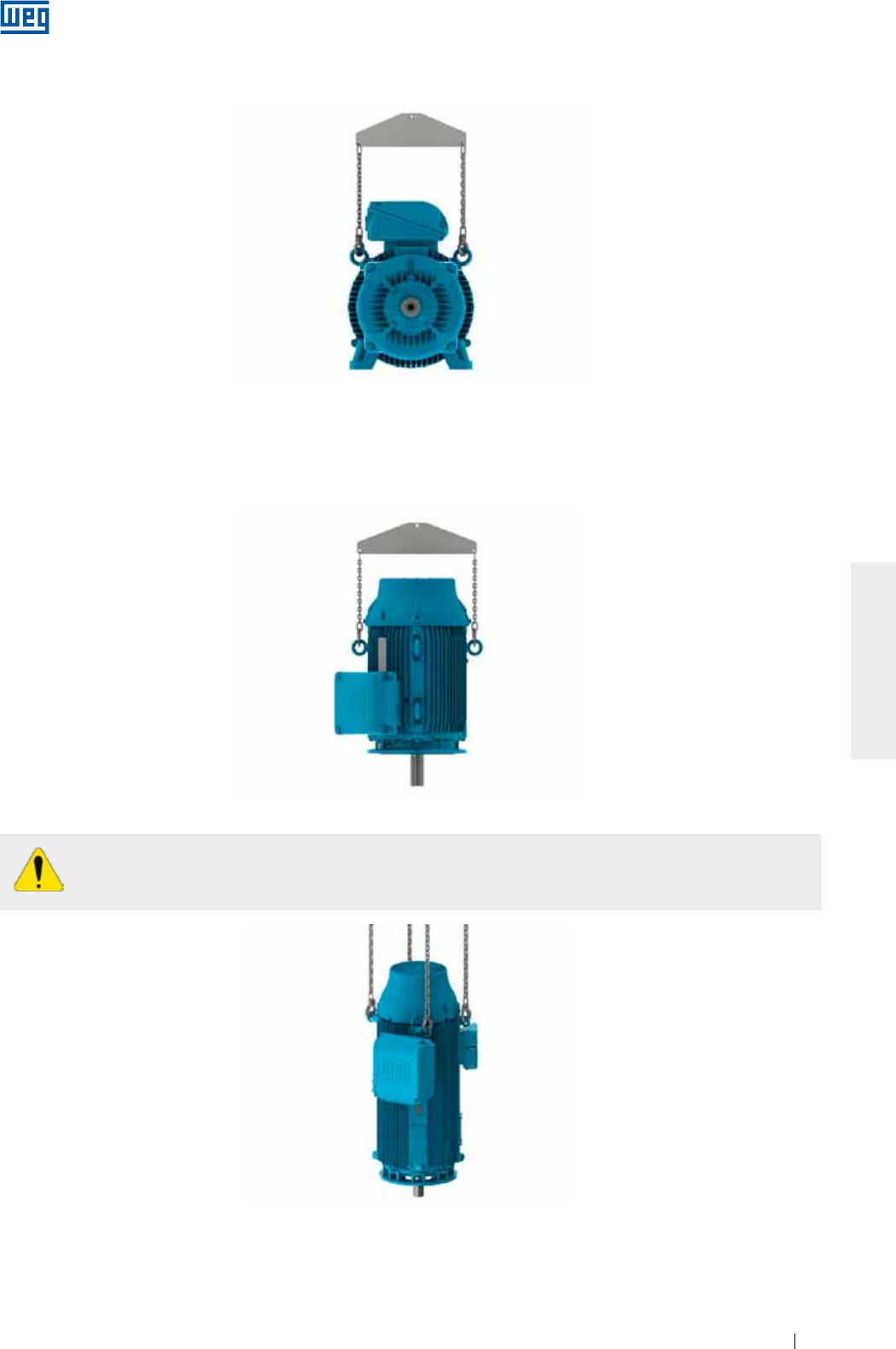

g Motores com olhais inclinados, conforme Figura 4.6, é necessária a utilização de uma barra separadora

(spreader bar), para manter o elemento de içamento (corrente, cabo, etc.) no eixo vertical e assim também

evitar danos à superfície do motor.

Figura 4.6 - Uso de barra separadora no içamento

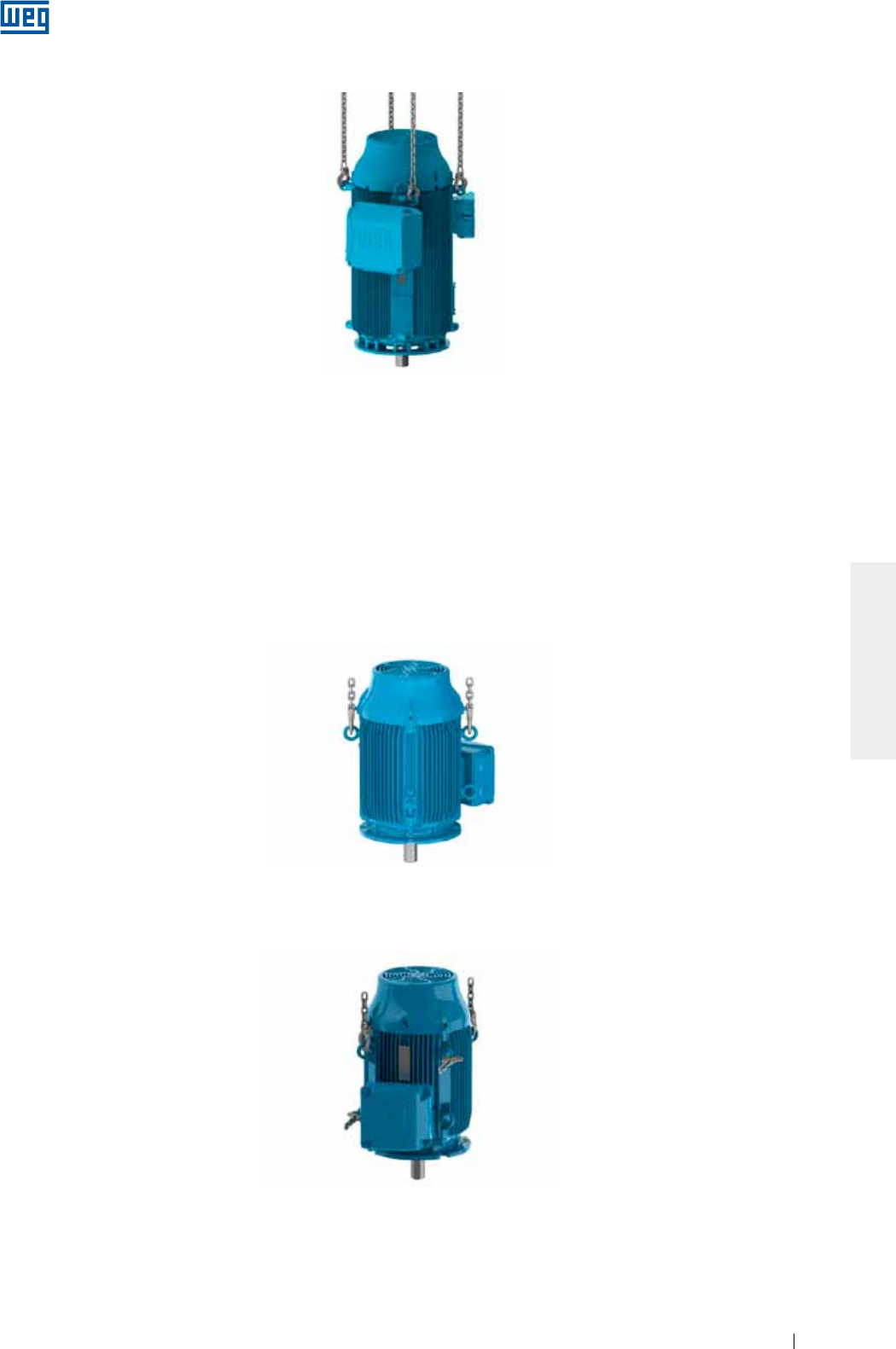

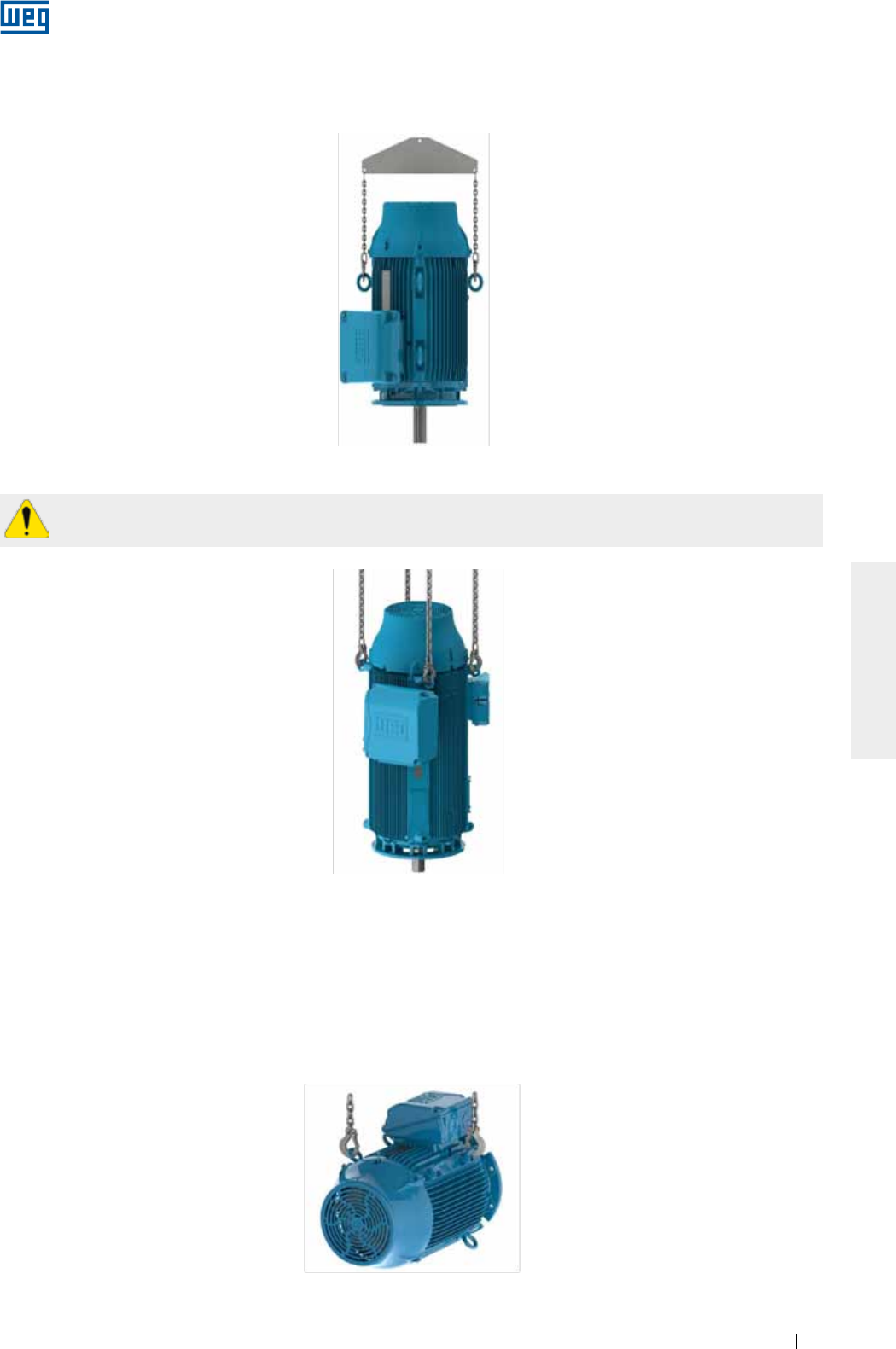

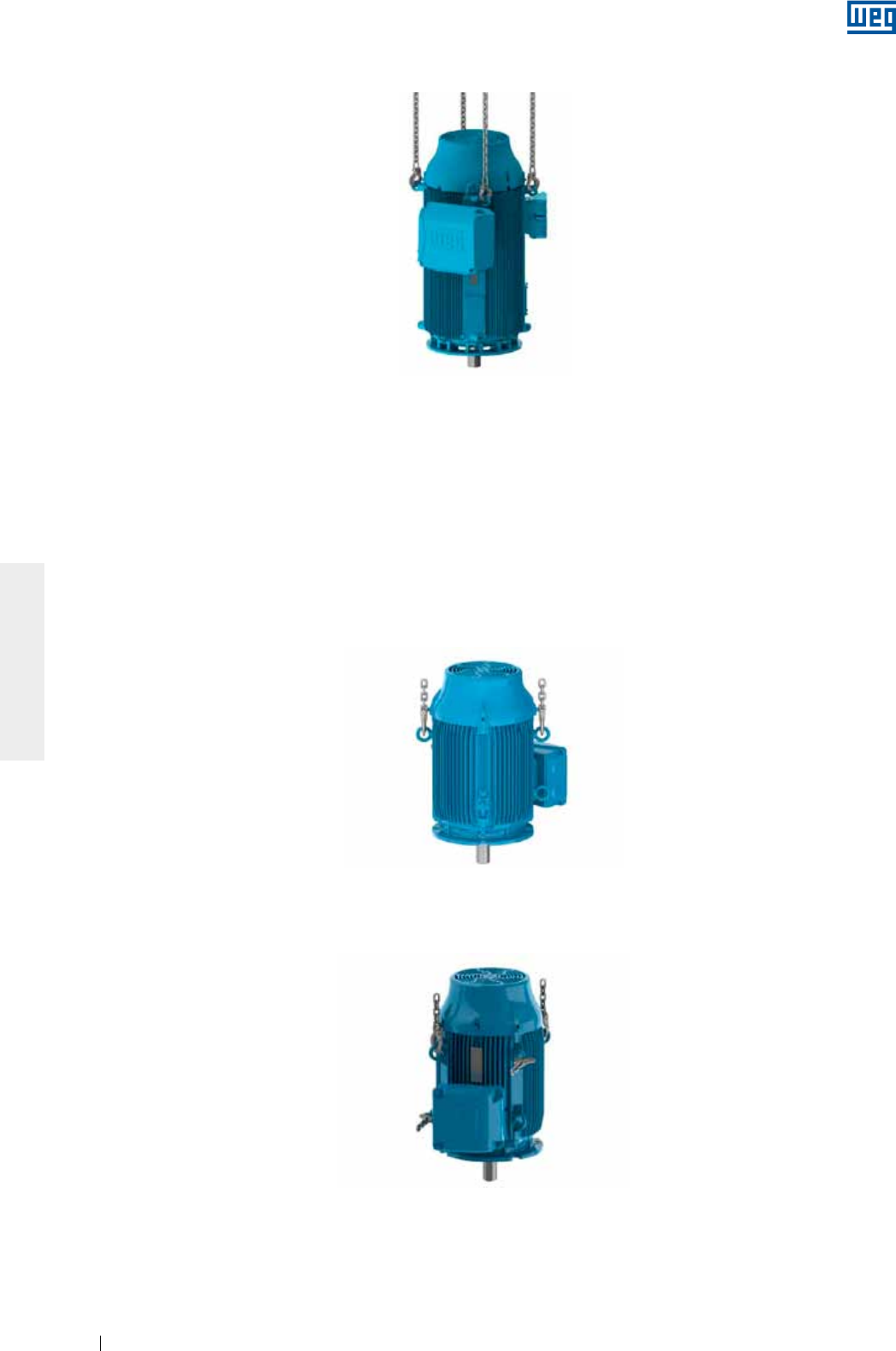

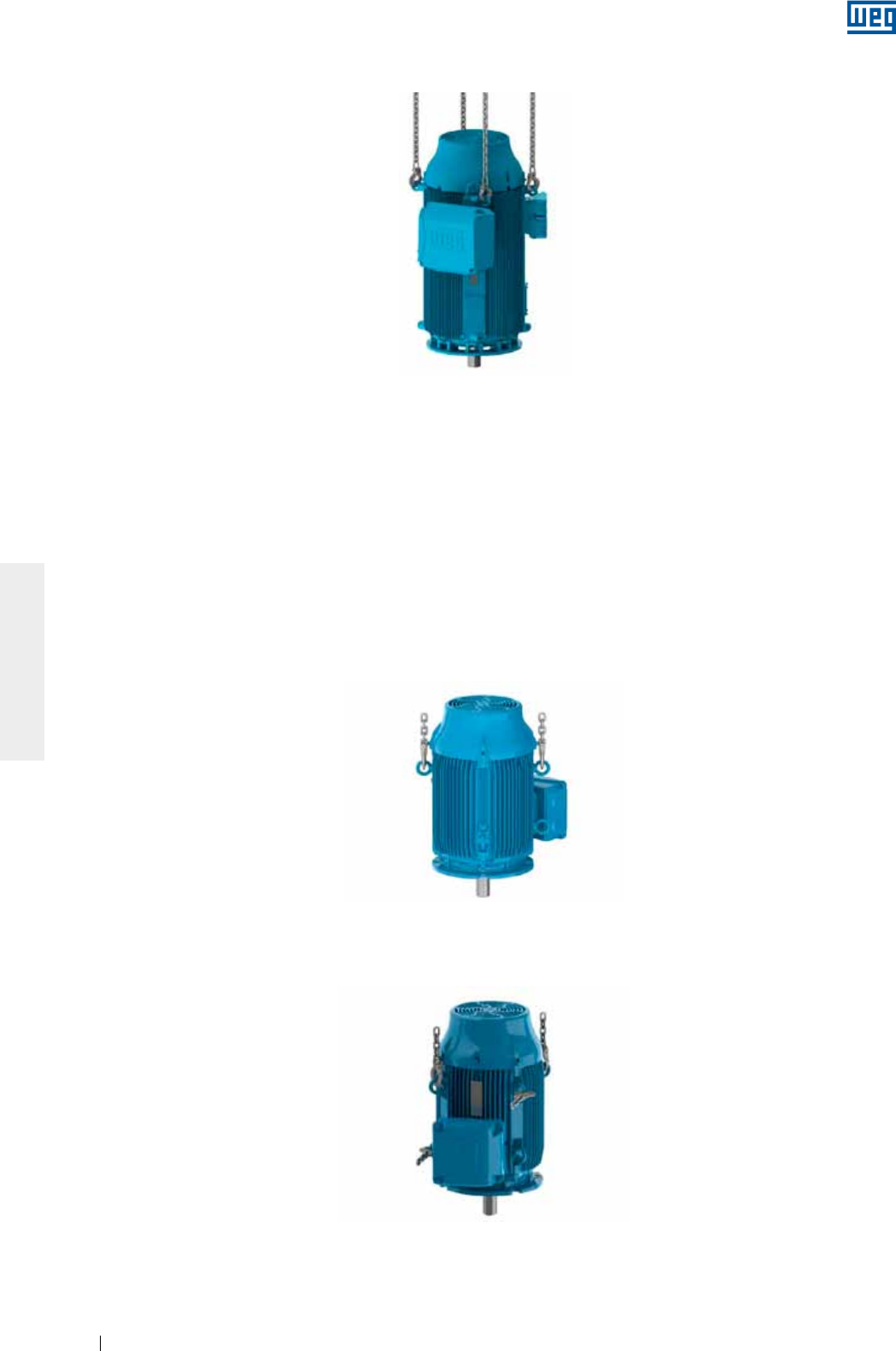

4.1.3. Motores verticais

Para motores verticais é necessária a utilização de uma barra separadora (spreader bar), para manter o

elemento de içamento (corrente, cabo) no eixo vertical e assim também evitar danos à superfície do motor

(conforme Figura 4.7).

Figura 4.7 - Içamento de motores verticais

Utilizar sempre os olhais que estão dispostos na parte superior do motor em relação à posição de

montagem e diametralmente opostos (ver Figura 4.8).

Figura 4.8 - Içamento de motores HGF

www.weg.net

Motores Elétricos 15

PORTUGUÊS

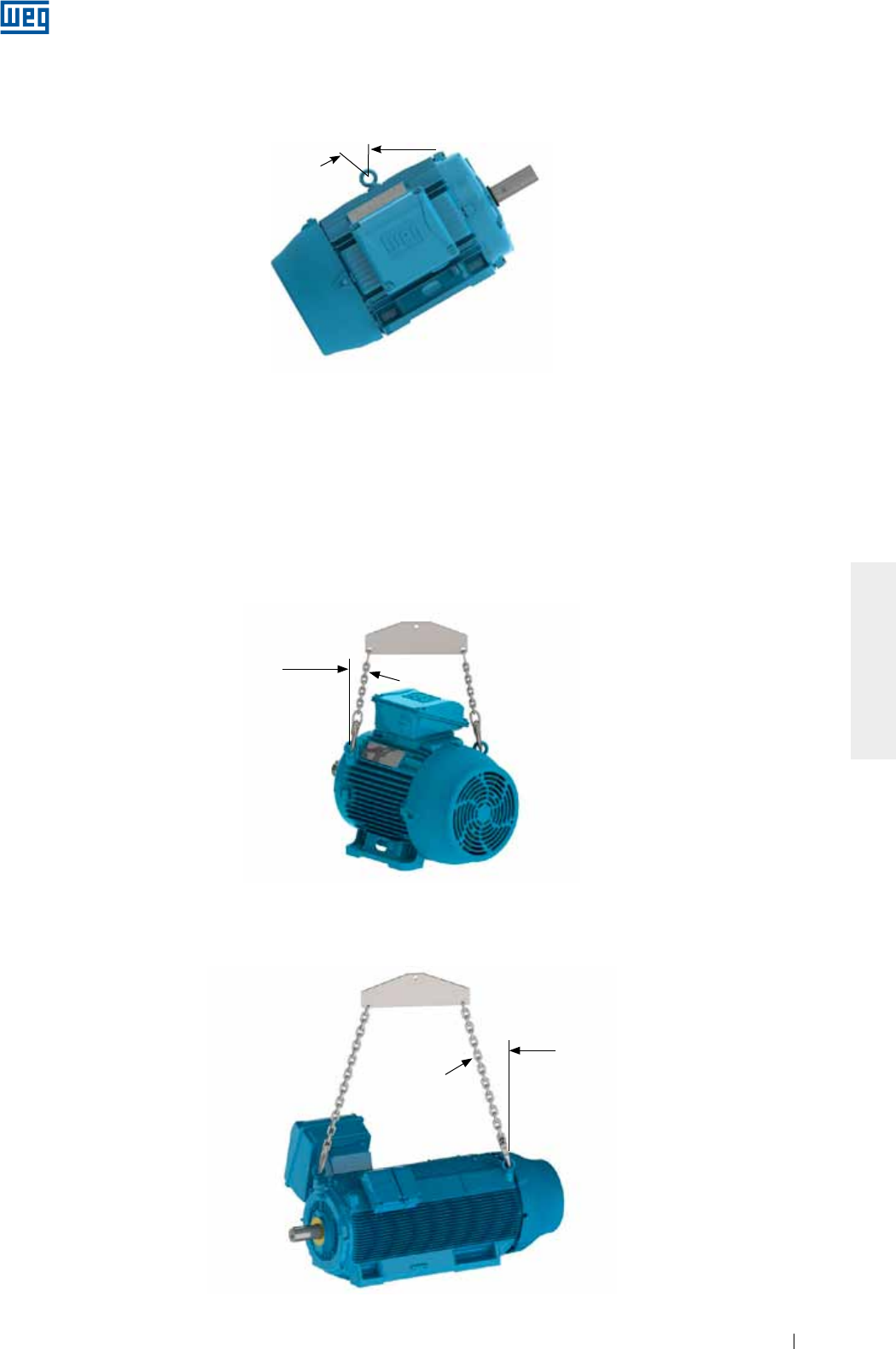

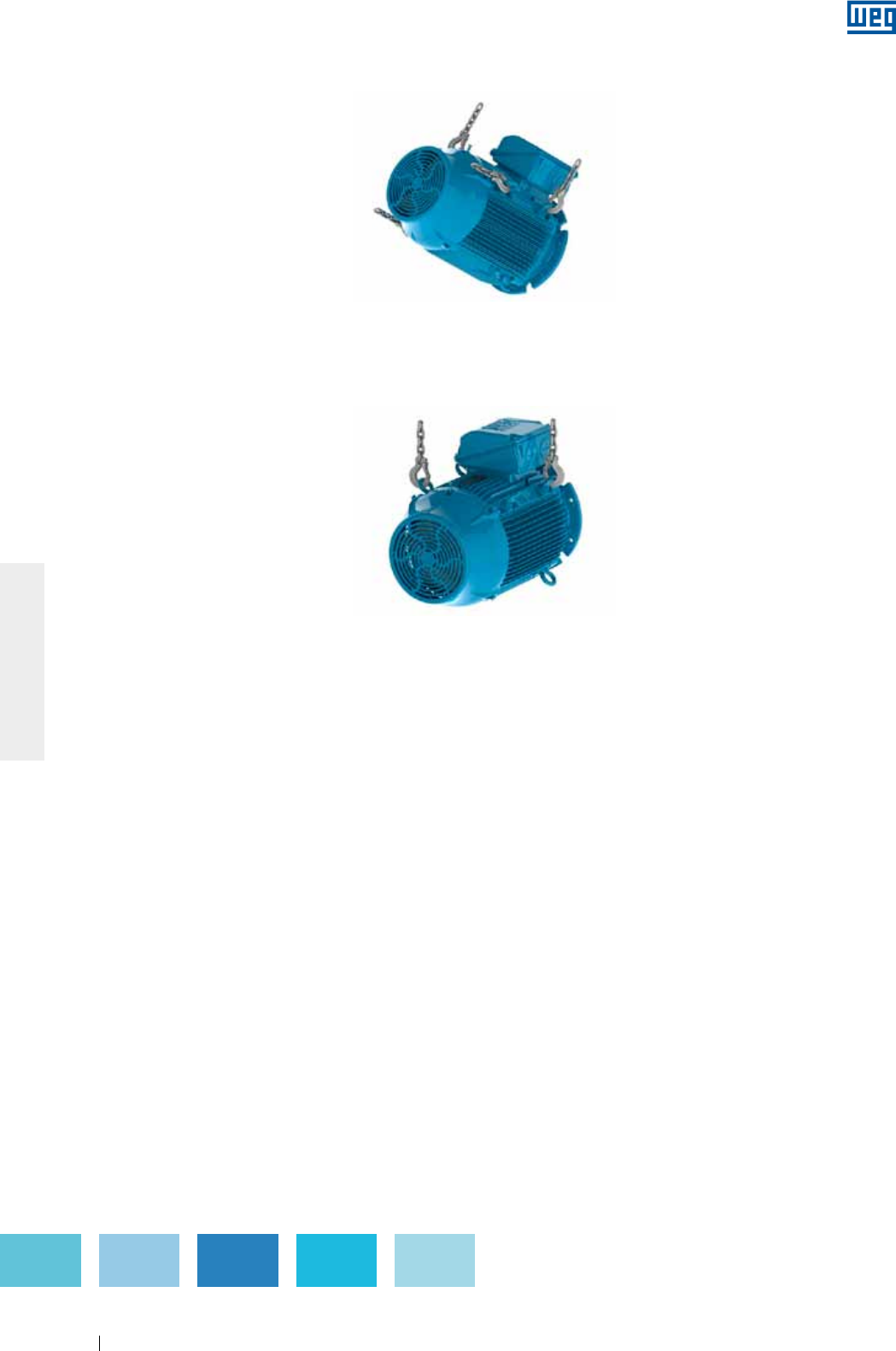

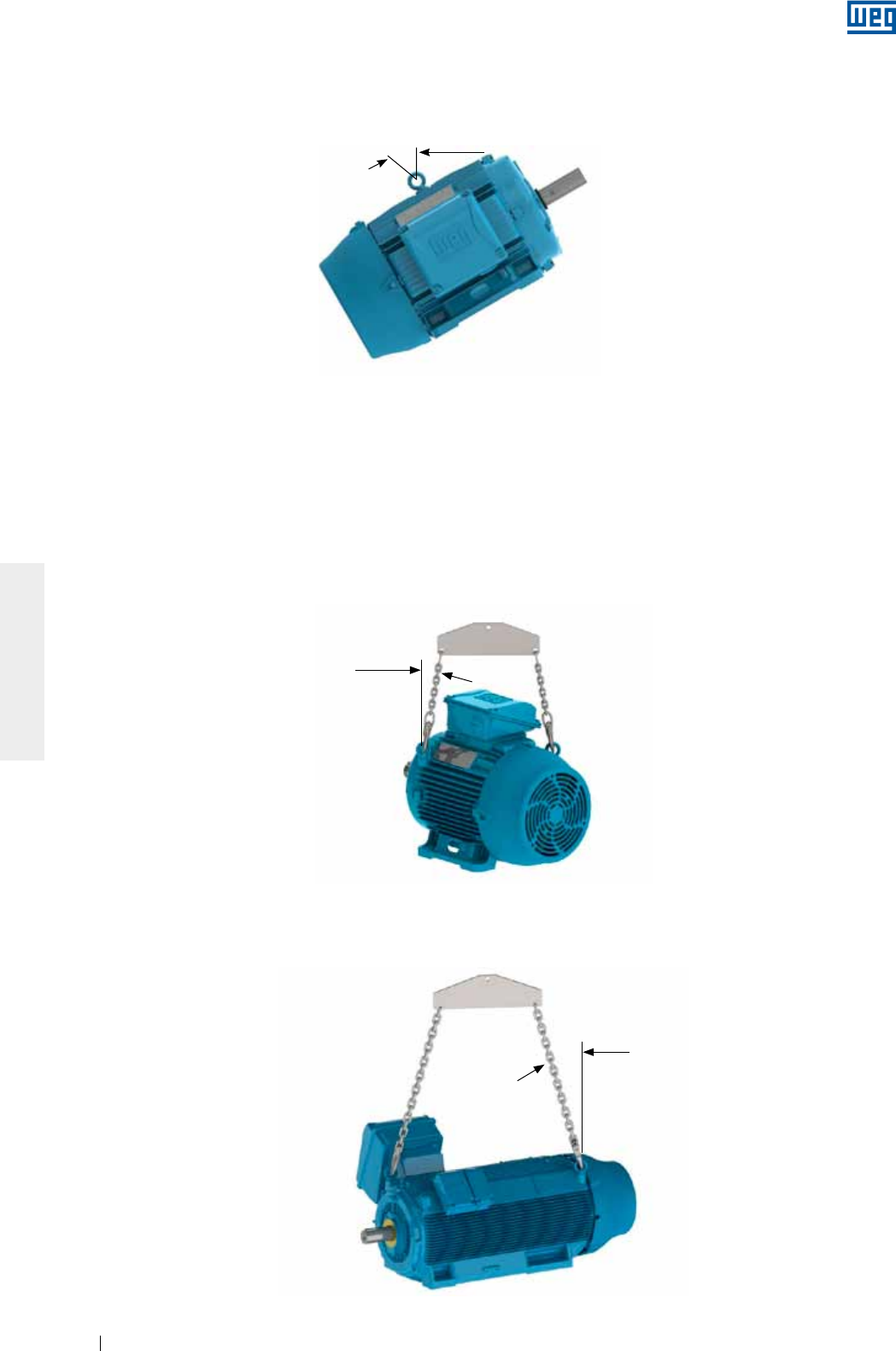

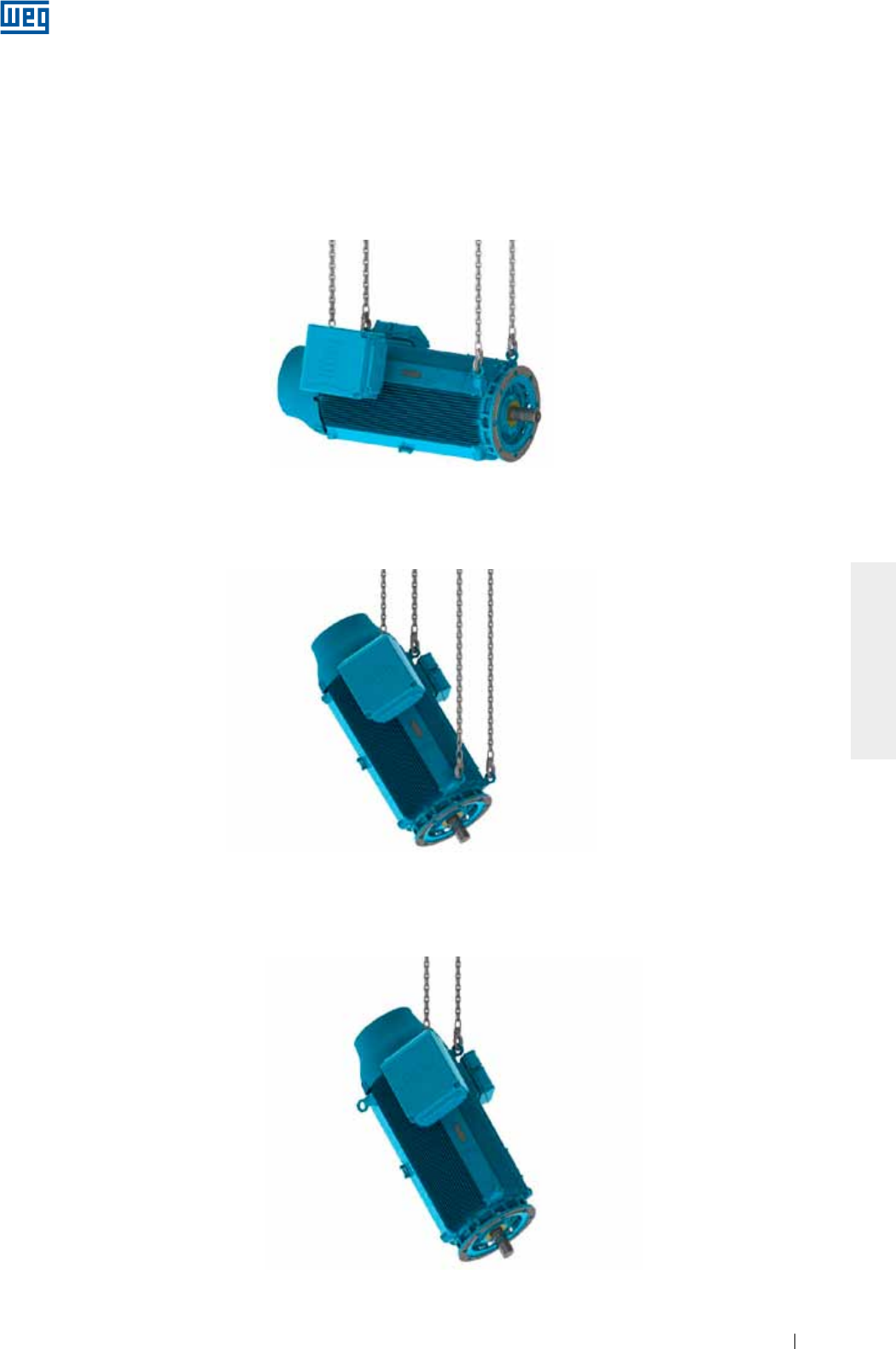

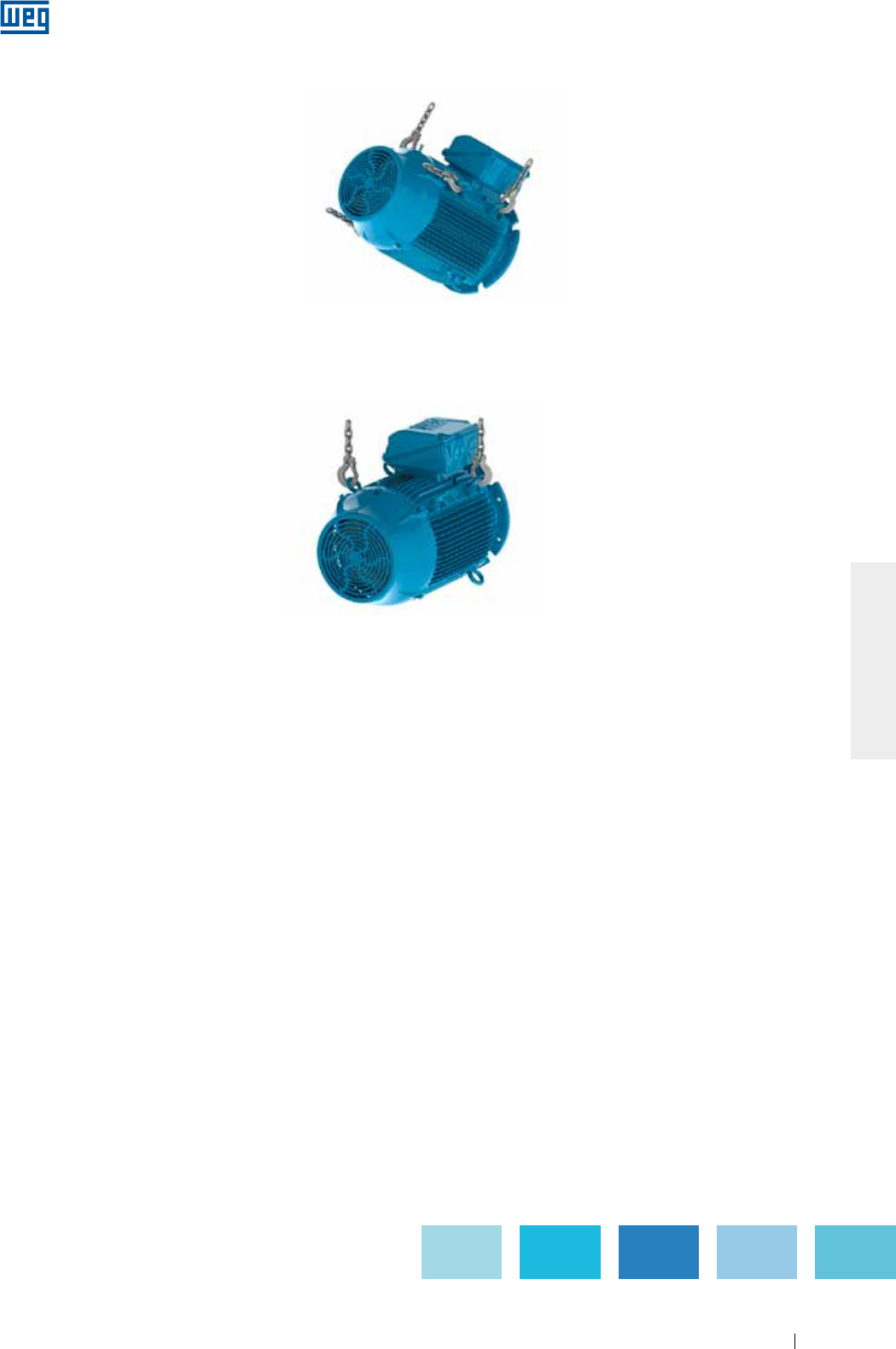

4.1.3.1. Procedimento para colocação de motores W22 na posição vertical

De forma geral, por questões de segurança durante o transporte, os motores verticais são embalados e

fornecidos na posição horizontal.

Para a colocação de motores W22 com olhais inclinados (ver Figura 4.6) na vertical, devem ser seguidos os

passos a seguir:

1. Certificar-se que os olhais estão adequadamentefixos (conforme Figura 4.1);

2. Remover o motor da embalagem utilizando os olhais superiores (conforme Figura 4.9);

Figura 4.9 - Remoção do motor da embalagem

3. Instalar o segundo par de olhais (conforme Figura 4.10);

Figura 4.10 - Instalação do segundo par de olhais

4. Reduzir a carga sobre o primeiro par de olhais para iniciar a rotação do motor (conforme Figura 4.11). Esse

procedimento deve ser realizado de forma lenta e cautelosa.

Figura 4.11 - Resultado final: motor posicionado na vertical

www.weg.net

Motores Elétricos16

PORTUGUÊS

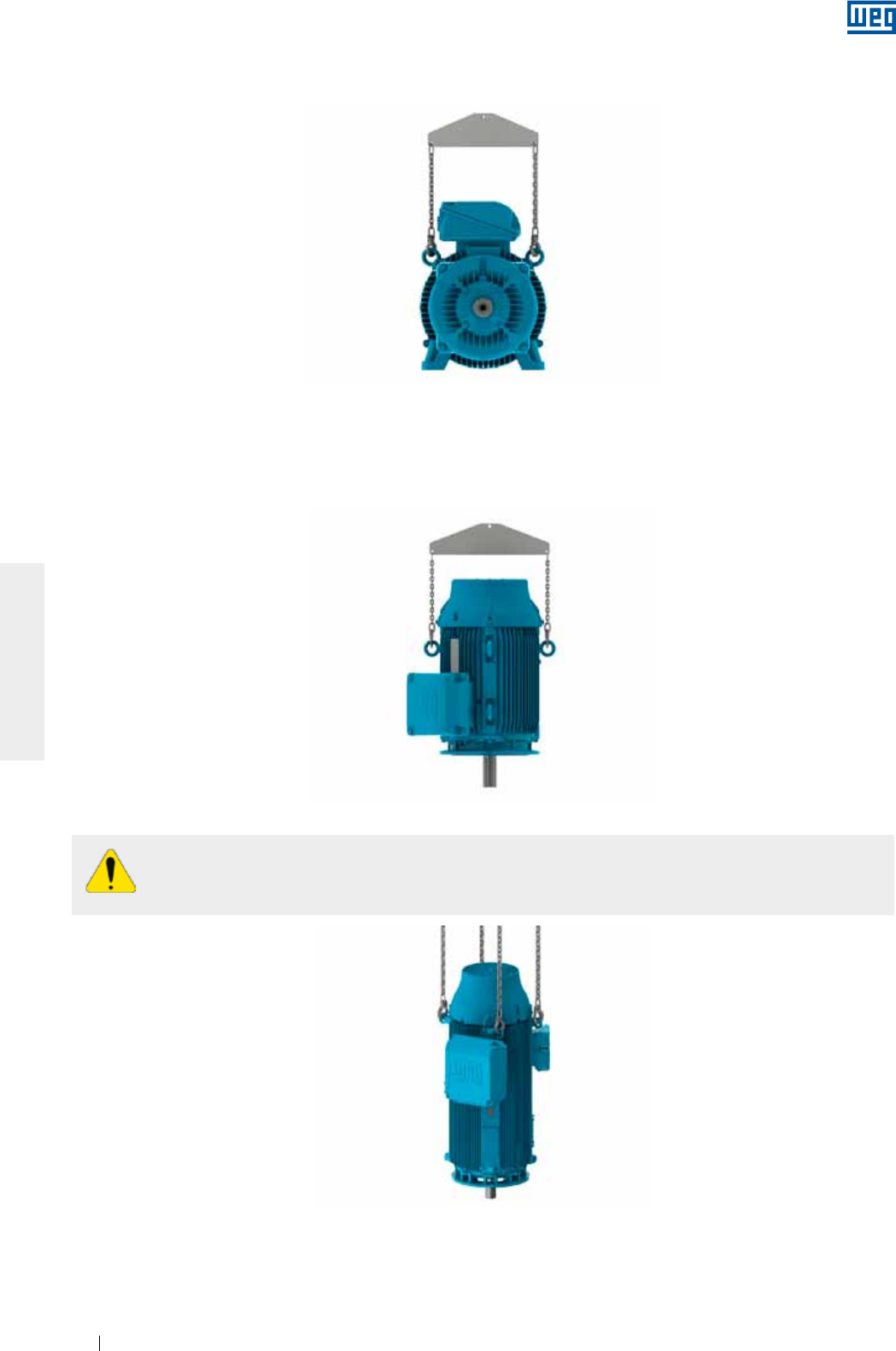

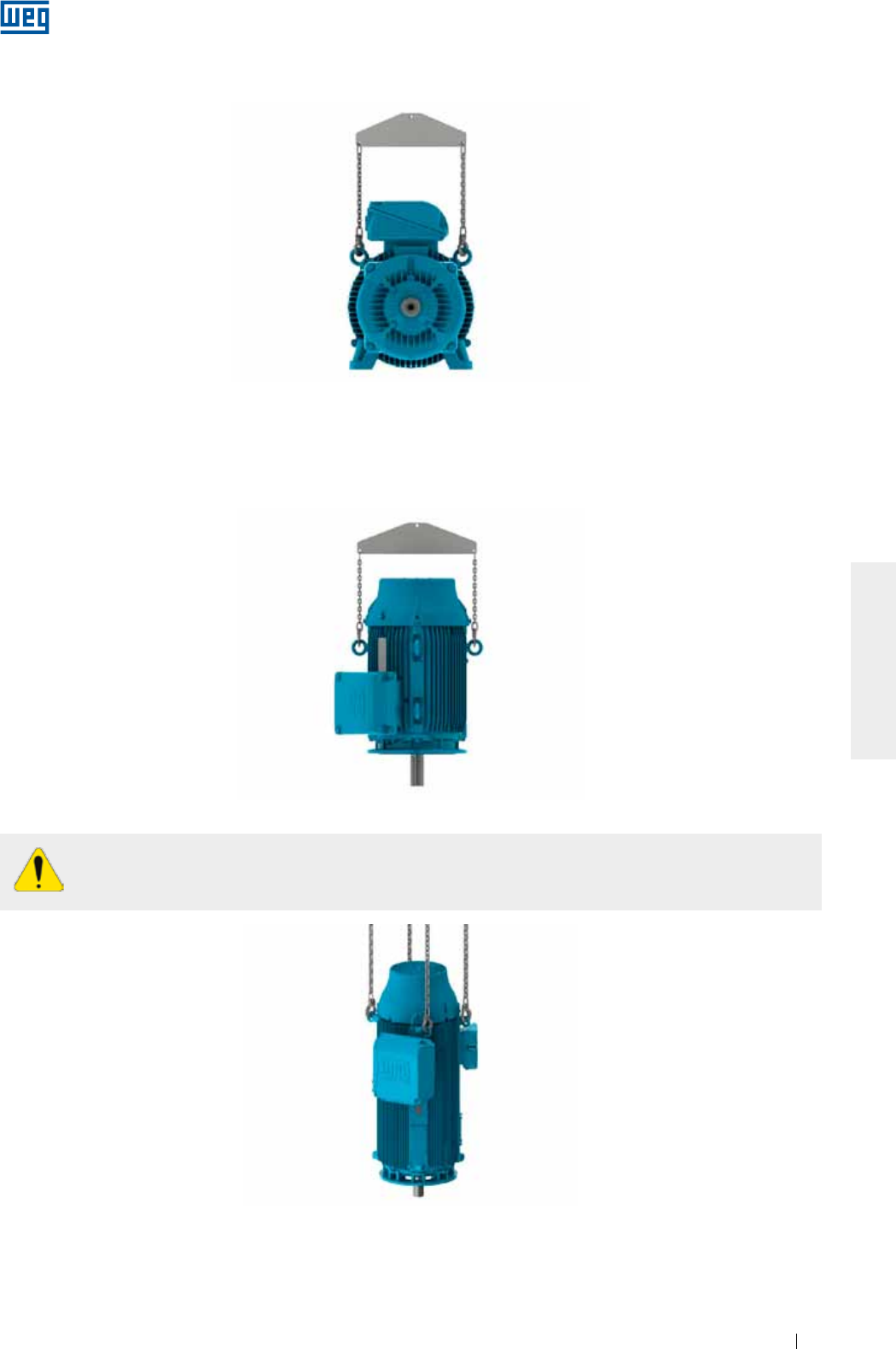

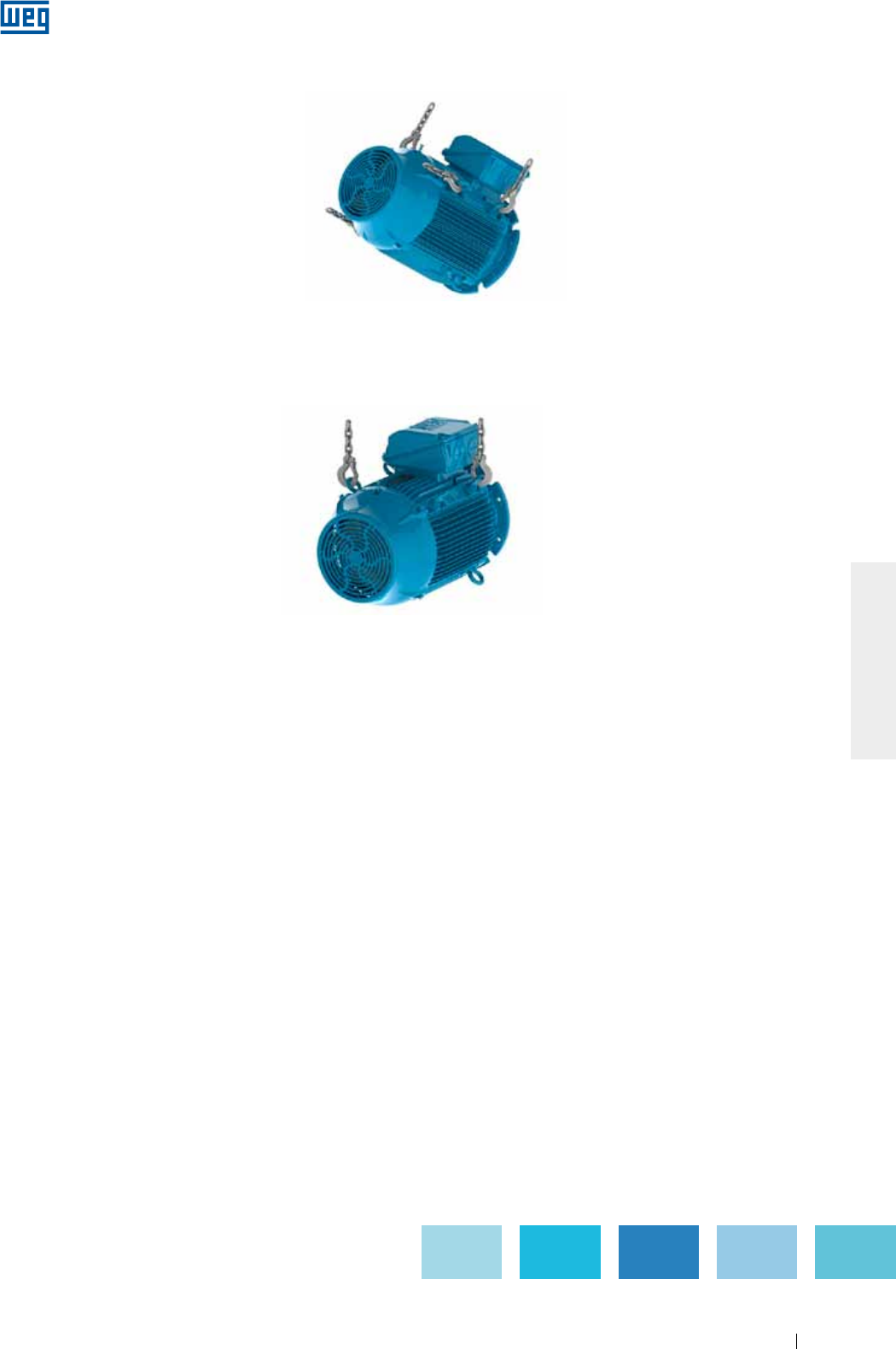

4.1.3.2. Procedimento para colocação de motores HGF na posição vertical

Os motores verticais HGF são fornecidos com oito pontos de içamento, sendo quatro na parte dianteira e

quatro na parte traseira. Geralmente são transportados na posição horizontal, mas para a instalação precisam

ser colocados na posição vertical.

Para a colocação de motores HGF na posição vertical, devem ser seguidos os passos a seguir:

1. Levantar o motor através dos quatro olhais laterais, utilizando duas talhas (conforme figura 4.12);

Figura 4.12 - Içamento do motor HGF utilizando duas talhas

2. Baixar a talha que está presa à parte dianteira do motor e ao mesmo tempo levantar a talha que está presa

no lado traseiro do motor até que o motor atinja o equilíbrio (conforme Figura 4.13);

Figura 4.13 - Colocação de motor HGF na vertical

3. Soltar a talha presa na parte dianteira do motor e girar o motor 180° para possibilitar a fixação da talha

solta nos outros dois olhais da parte traseira do motor (conforme Figura 4.14);

Figura 4.14 - Suspensão de motor HGF pelos olhais traseiros

www.weg.net

Motores Elétricos 17

PORTUGUÊS

4. Fixar a talha solta nos outros dois olhais da parte traseira do motor e levantá-la até que o motor fique na

posição vertical (conforme Figura 4.15).

Figura 4.15 - Motor HGF na posição vertical

Estes procedimentos servem para movimentação de motores construídos para a montagem na posição

vertical. Estes mesmos procedimentos podem ser utilizados para a colocação do motor da posição horizontal

para a posição vertical e vice-versa.

4.2. PROCEDIMENTO PARA TOMBAMENTO DE MOTORES W22 VERTICAIS

Para realizar o tombamento de motores W22 originalmente na vertical, siga os passos mostrados a seguir:

1. Certificar-se que os olhais estão adequadamente fixos (conforme item 4.1);

2. Instalar o primeiro par de olhais e suspender o motor (conforme Figura 4.16);

Figura 4.16 - Instalação do primeiro par de olhais

3. Instalar o segundo par de olhais (conforme Figura 4.17);

Figura 4.17 - Instalação do segundo par de olhais

www.weg.net

Motores Elétricos18

PORTUGUÊS

5. Remover o primeiro par de olhais, olhais (conforme Figura 4.19).

Figura 4.19 - Resultado final: motor posicionado na posição horizontal

Figura 4.18 - Motor está sendo girado para a posição horizontal

4. Reduzir a carga sobre o primeiro par de olhais para iniciar a rotação do motor (conforme Figura 4.18). Esse

procedimento deve ser realizado de forma lenta e cautelosa.

www.weg.net

Motores Elétricos 19

PORTUGUÊS

5. ARMAZENAMENTO

Se os motores não forem instalados imediatamente, recomenda-se armazená-los em local seco com umidade

relativa do ar de até 60%, com temperatura ambiente acima de 5 °C e abaixo de 40 °C, isento de poeira,

vibrações, gases, agentes corrosivos, com temperatura uniforme, em posição normal e sem apoiar sobre eles

outros objetos. Remova polias (caso existam) da ponta de eixo, e as mantenha livre e com graxa protetiva para

evitar corrosão.

Caso o motor possua resistência de aquecimento, esta deverá ser energizada sempre que o motor não estiver

em operação. Isto se aplica também para os casos em que o motor estiver instalado, porém fora de uso por

um longo período. Nestas situações, dependendo das condições do ambiente, poderá ocorrer condensação

de água no interior do motor, provocando queda na resistência de isolamento. Os motores devem ser

armazenados de tal modo que a drenagem seja facilitada (informações adicionais estão disponíveis no item 6).

As resistências de aquecimento nunca devem estar energizadas enquanto o motor estiver

operando.

5.1. SUPERFÍCIES USINADAS EXPOSTAS

Todas as superfícies usinadas expostas (por exemplo, ponta de eixo e flange) são protegidas na fábrica por um

inibidor de oxidação temporário. Esta película protetora deve ser reaplicada periodicamente durante o período

de armazenagem (pelo menos a cada seis meses) ou quando for removida ou estiver deteriorada.

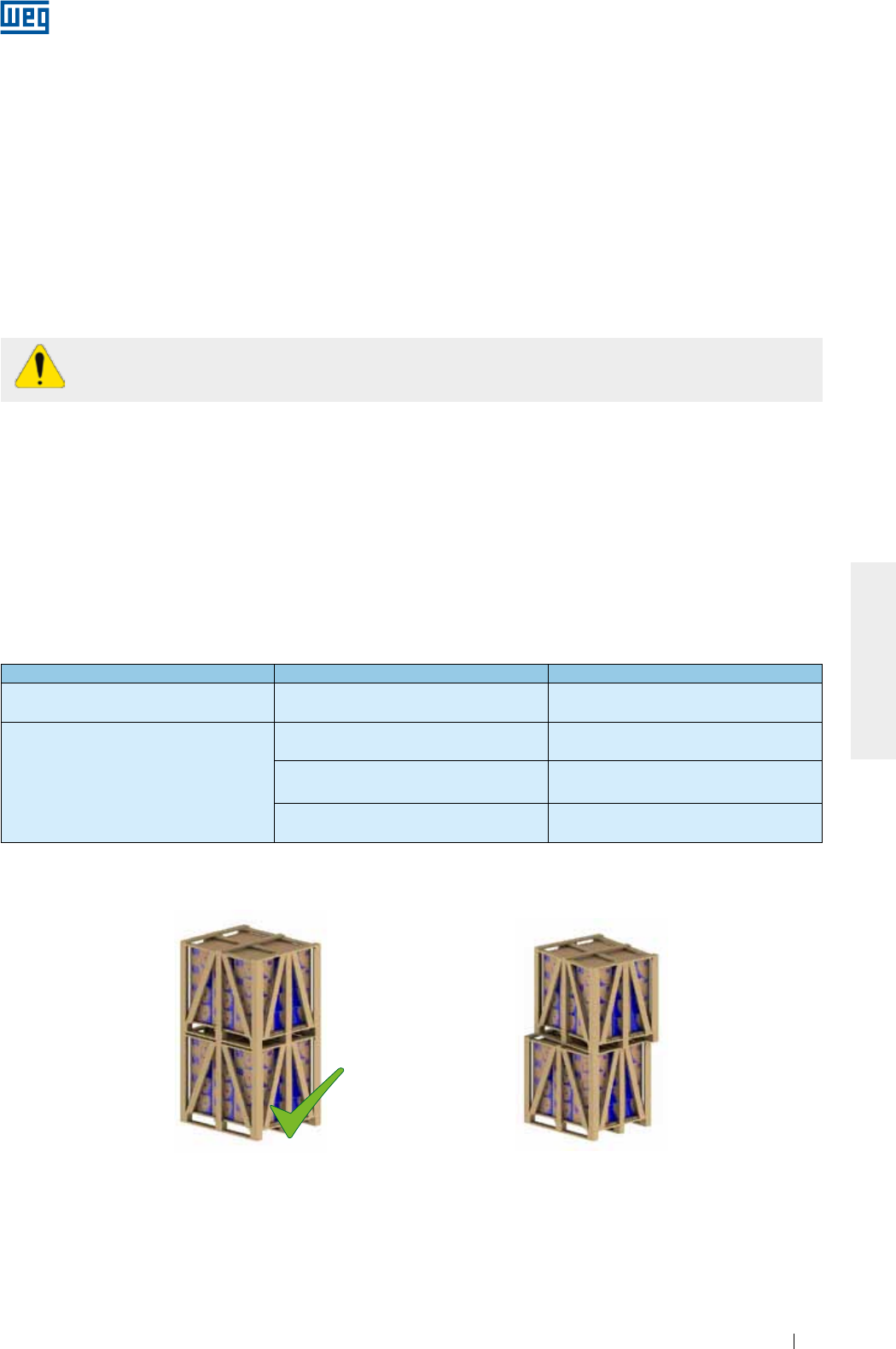

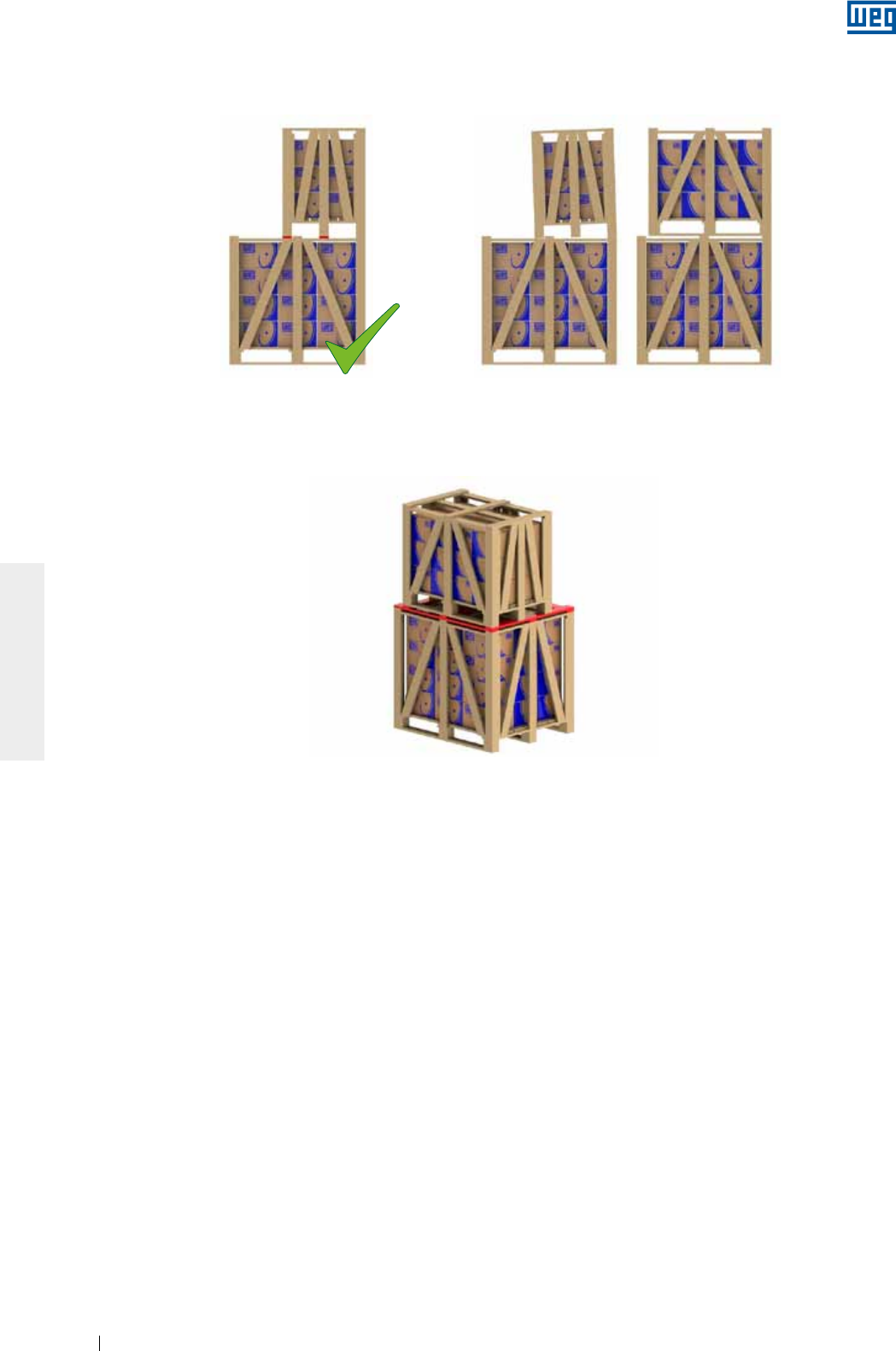

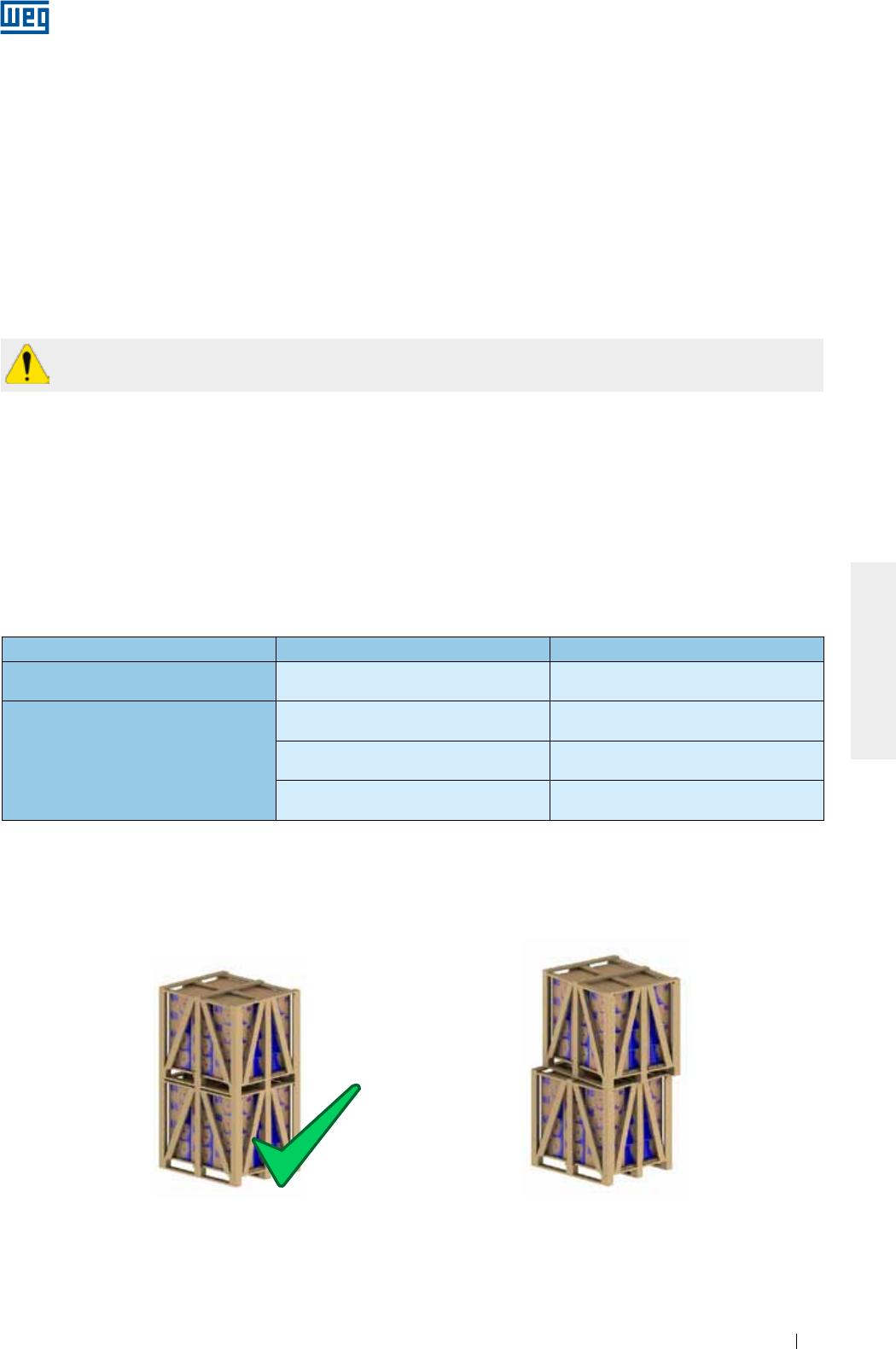

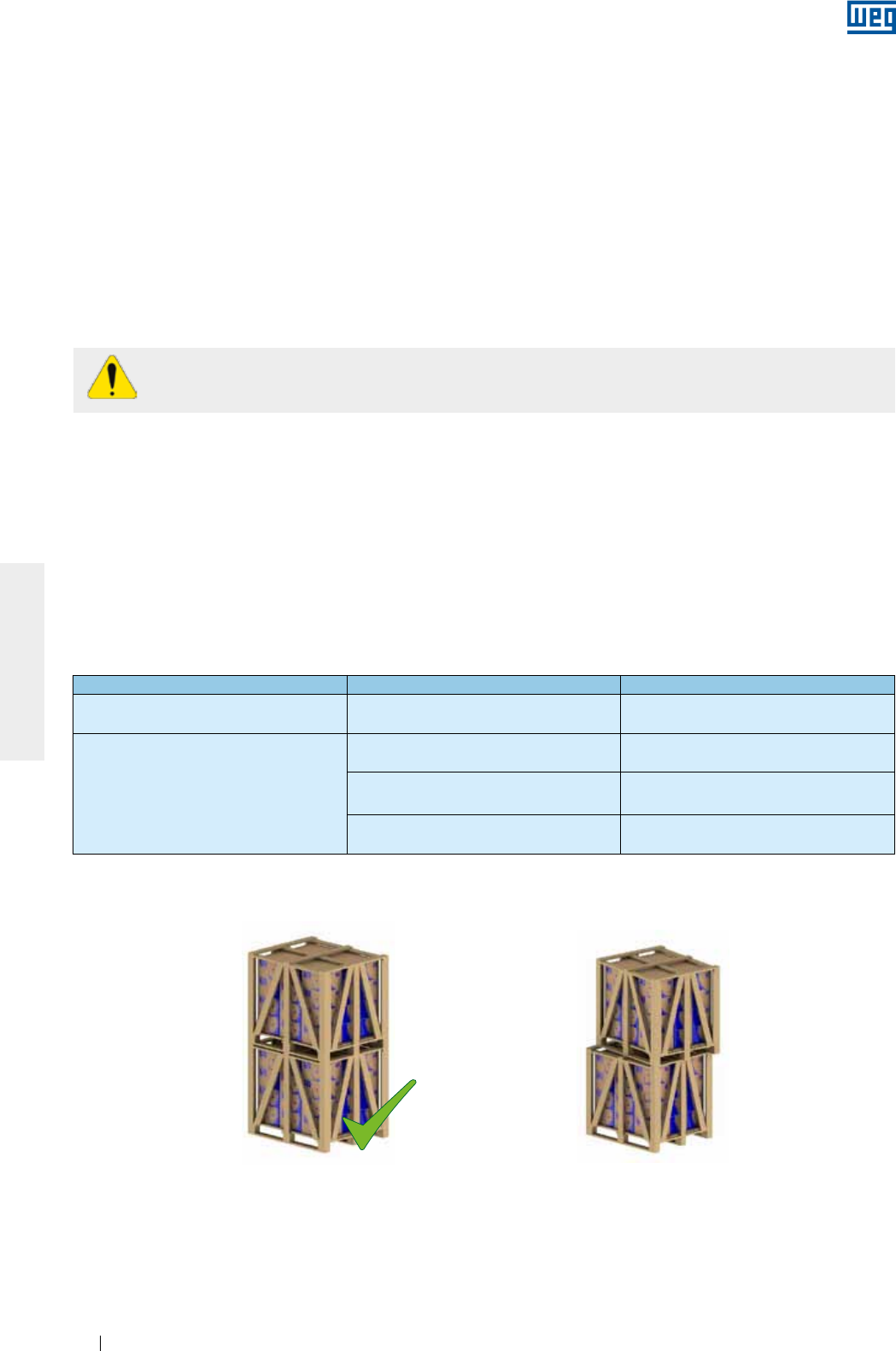

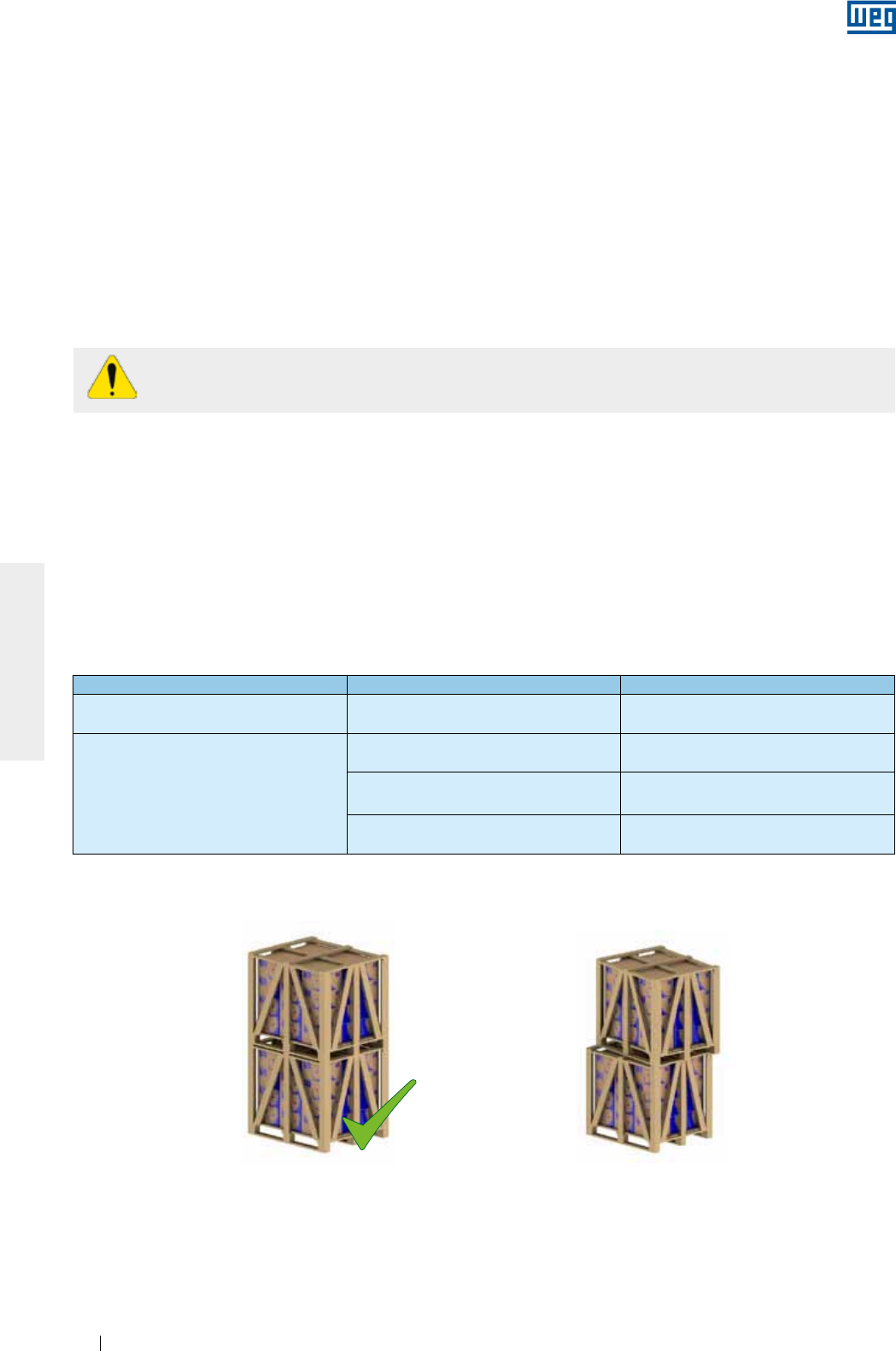

5.2. EMPILHAMENTO

O empilhamento de embalagens durante o armazenamento não deve ultrapassar 5 metros de altura,

obedecendo-se aos critérios da Tabela 5.1:

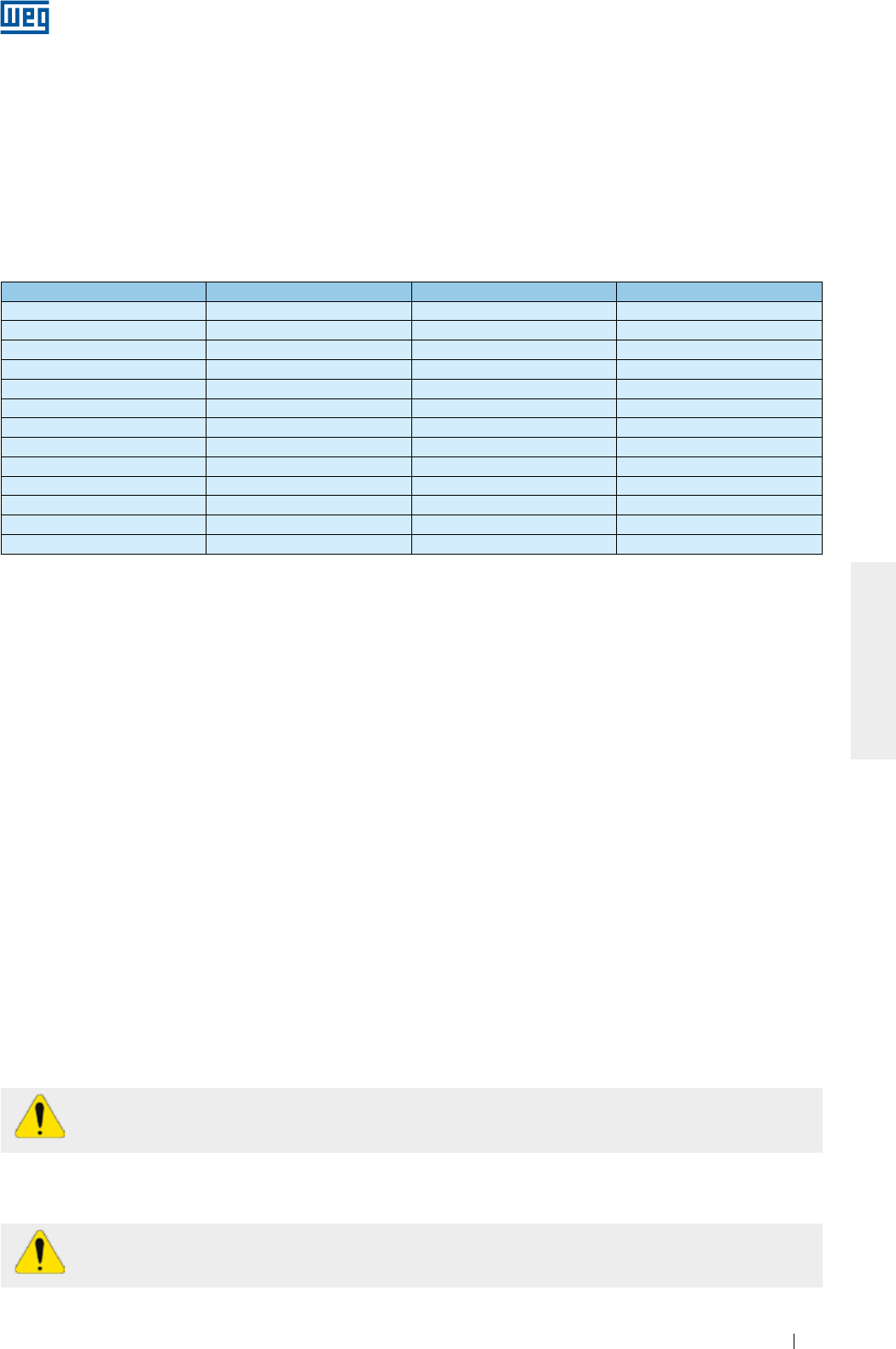

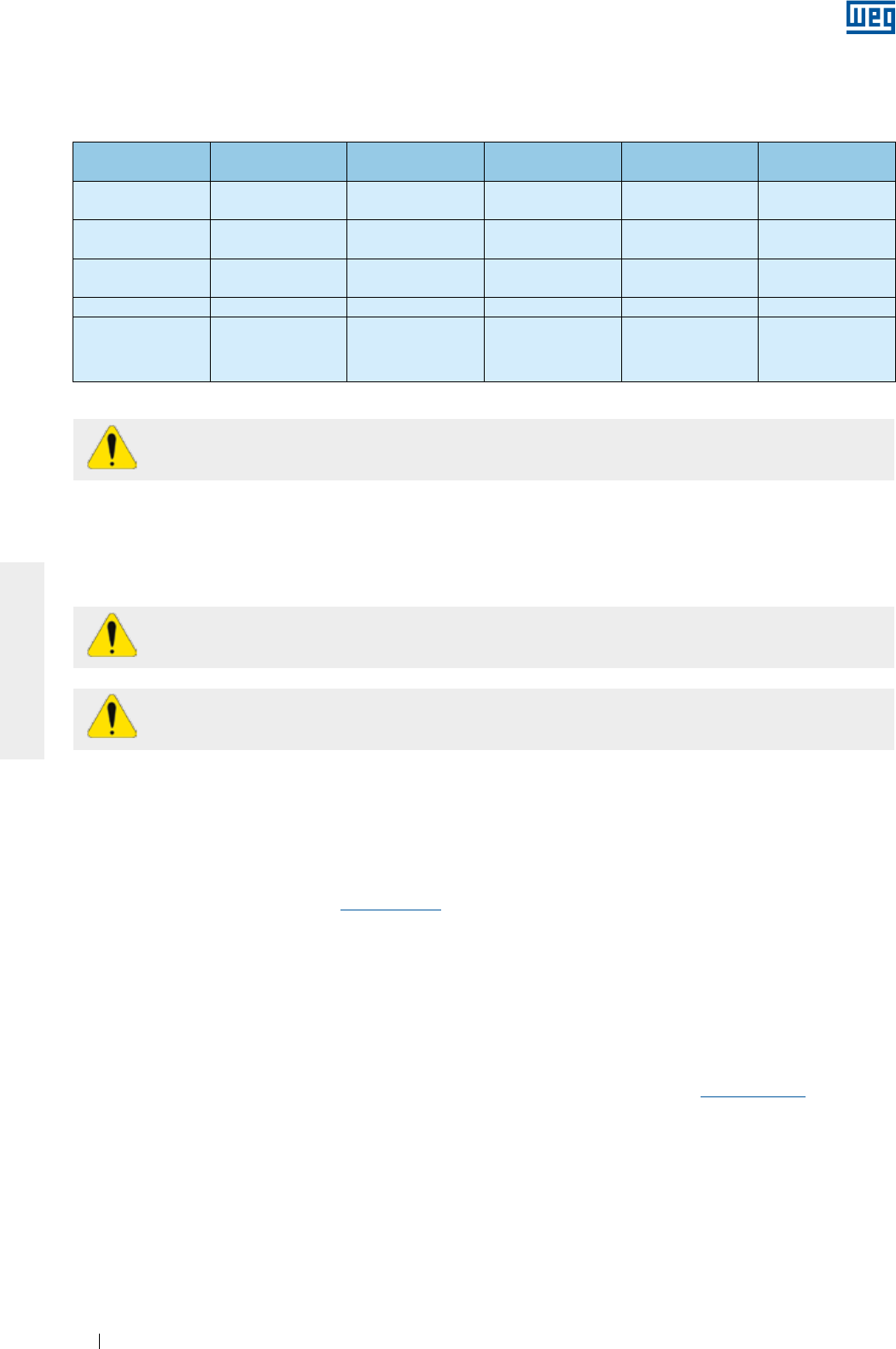

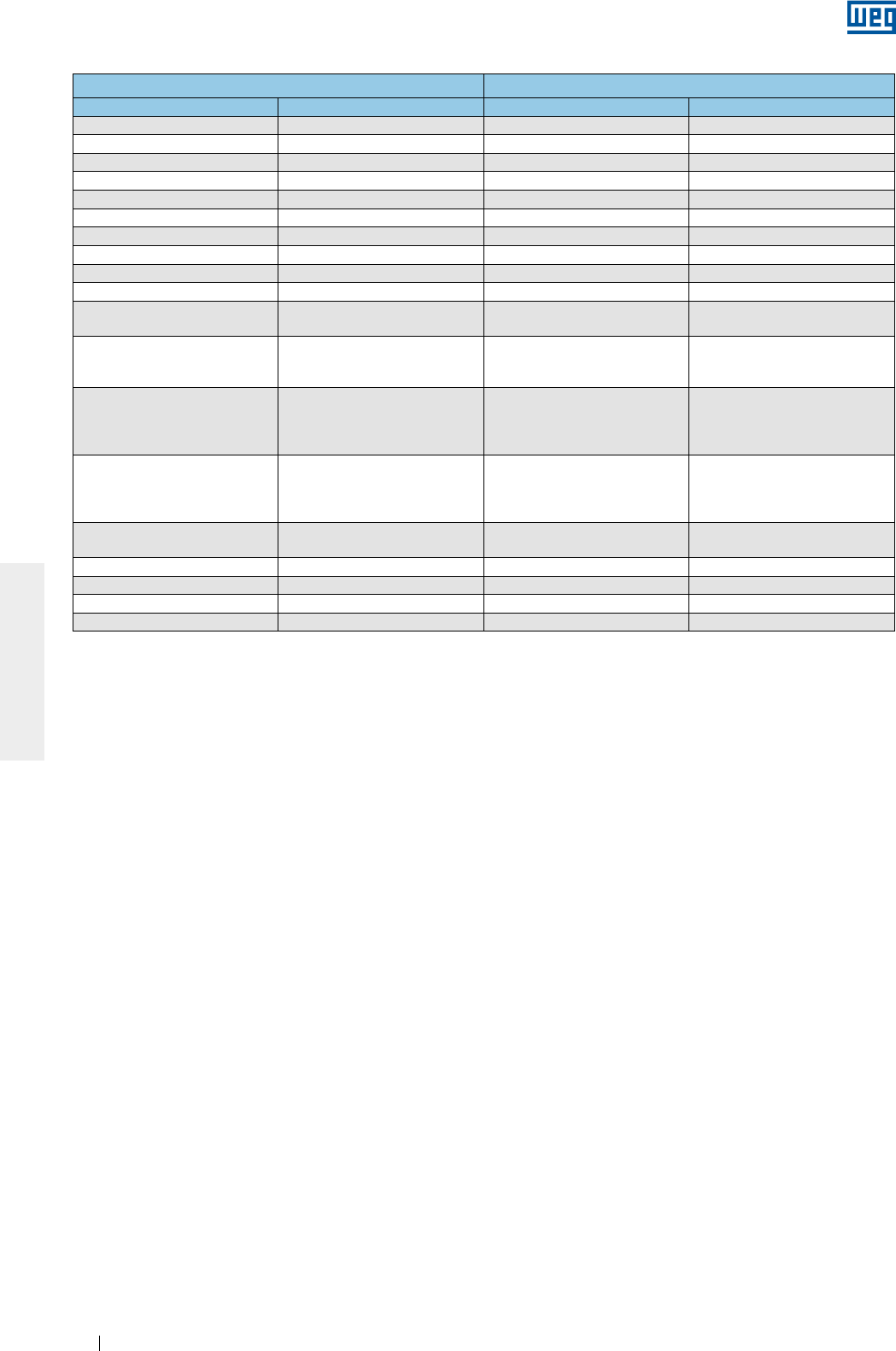

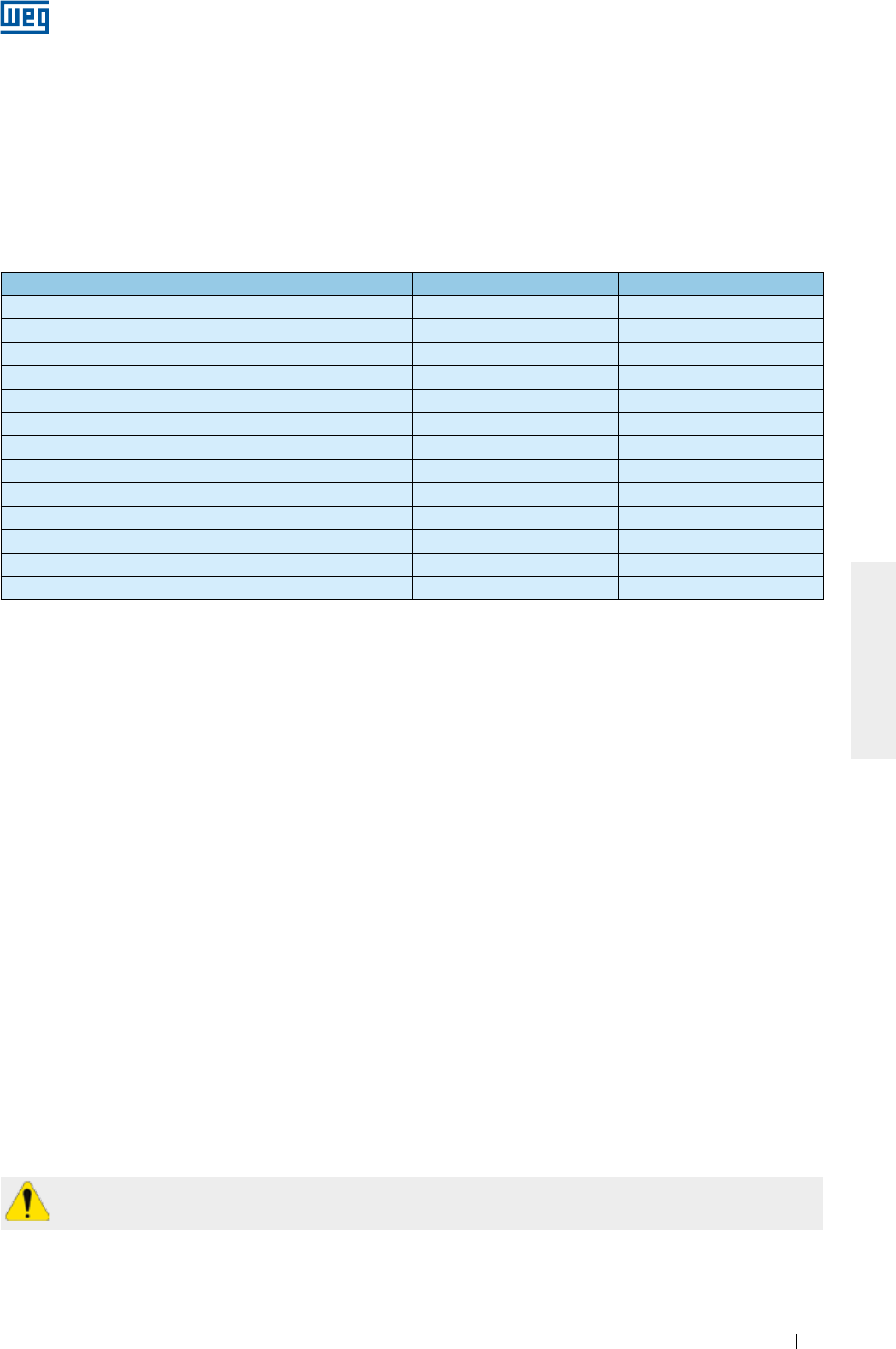

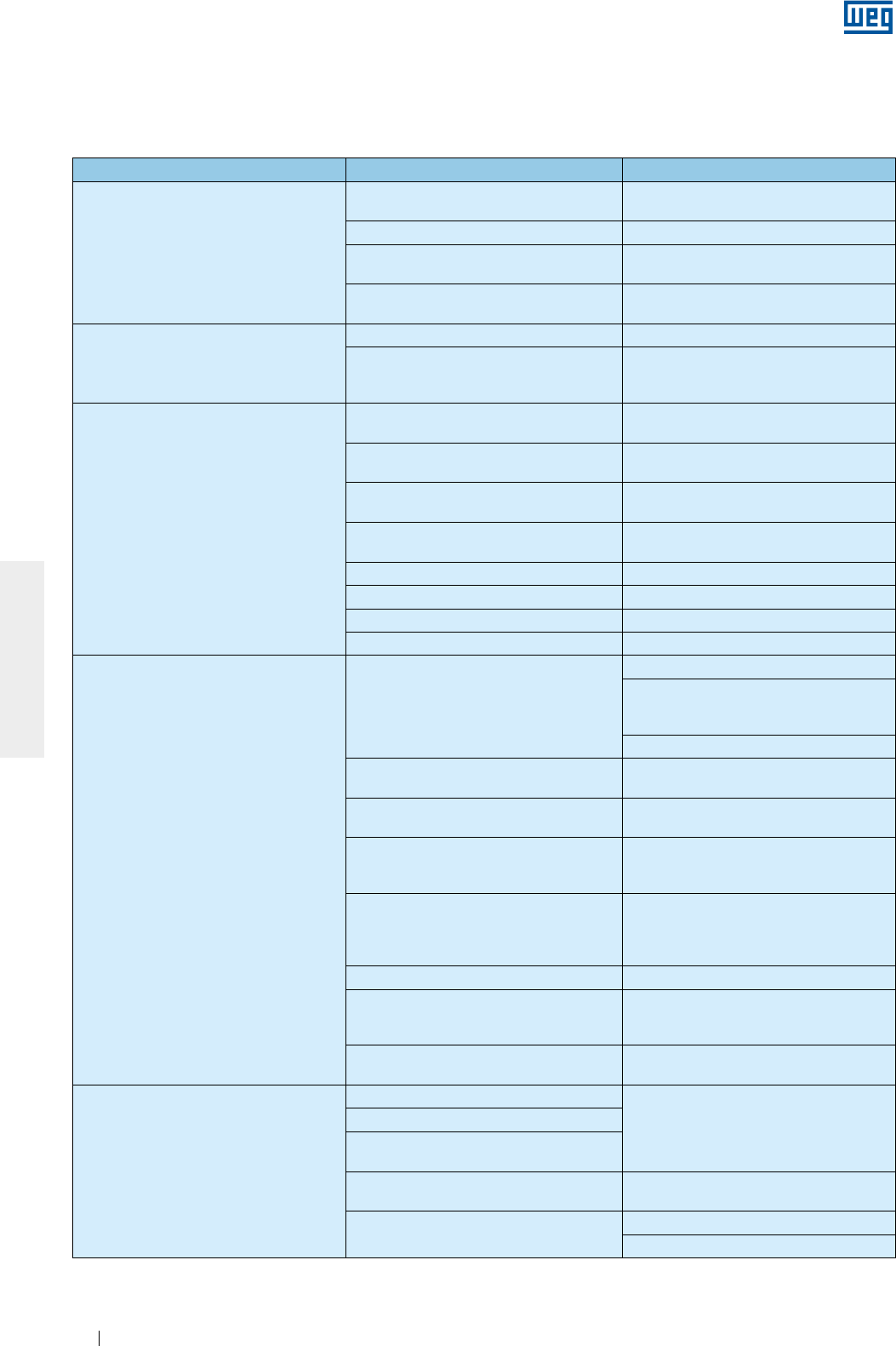

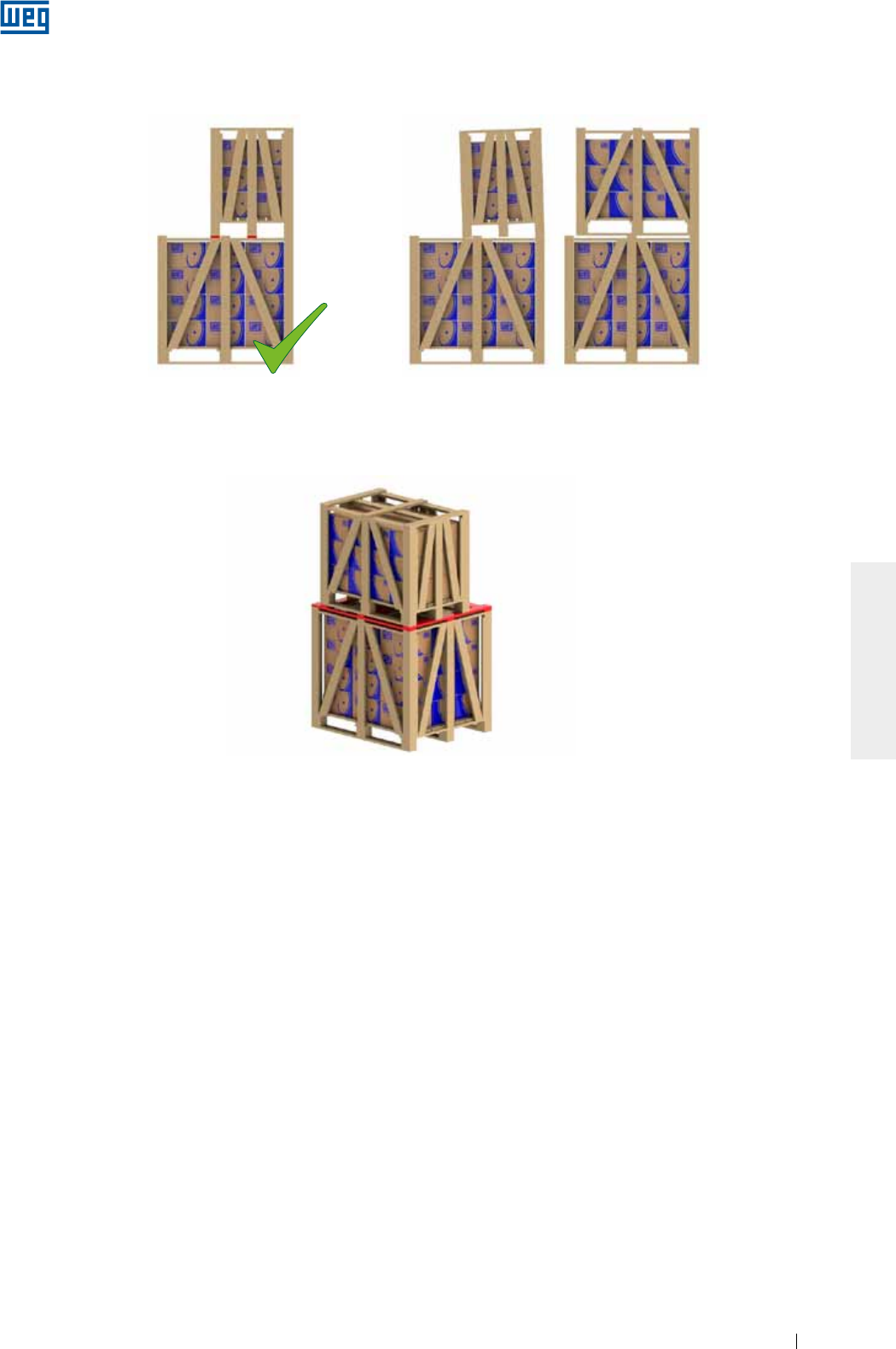

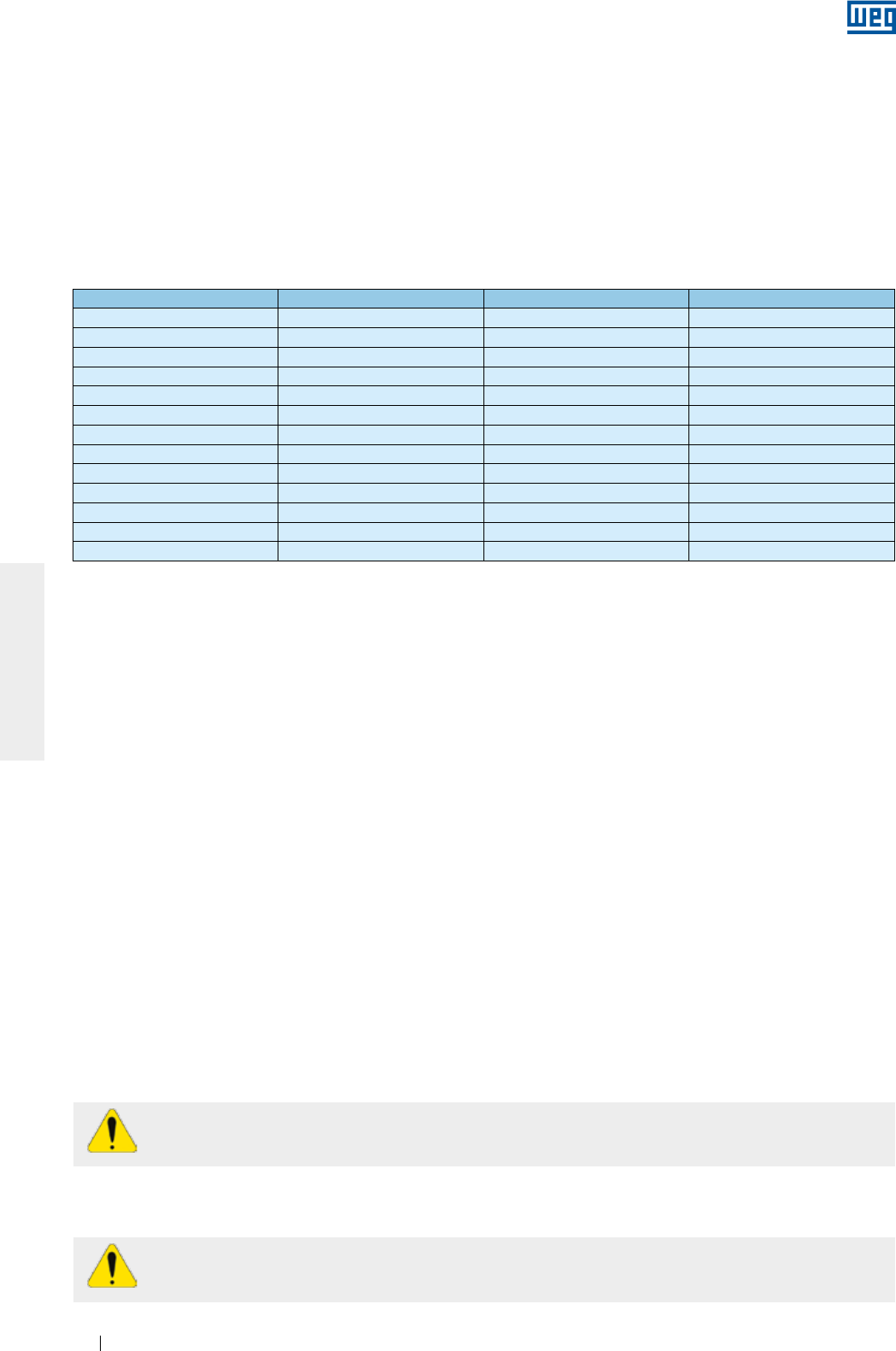

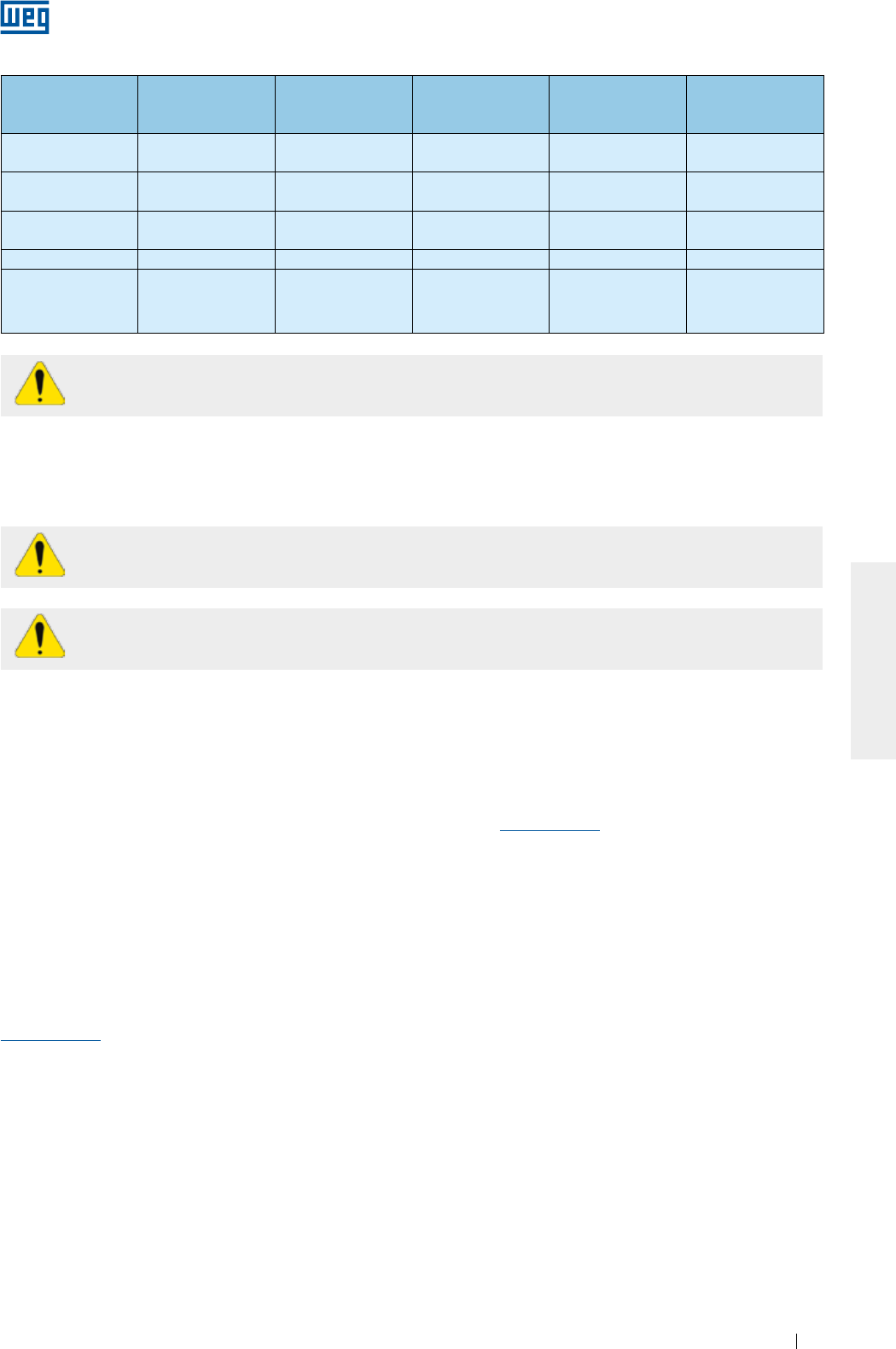

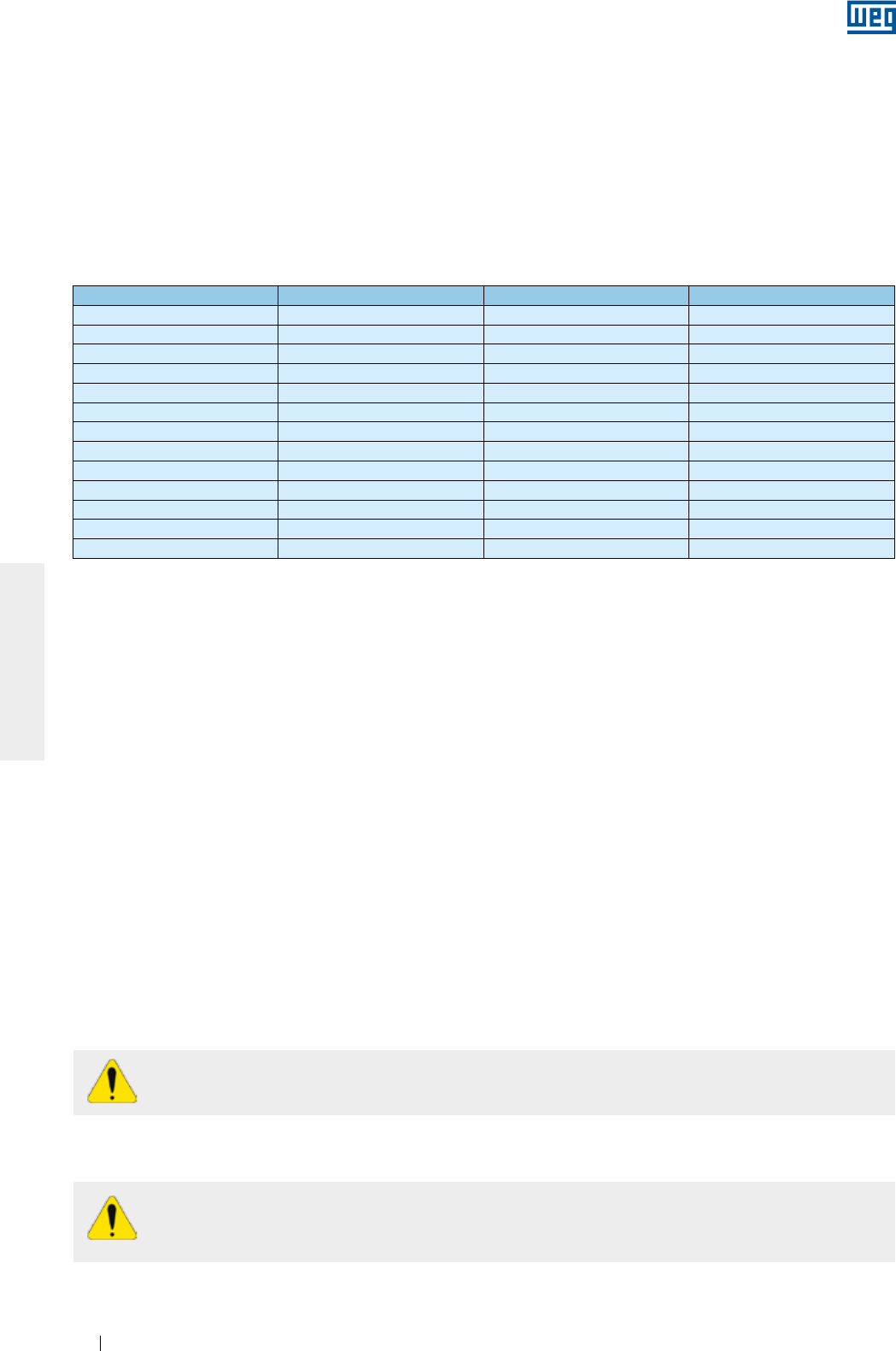

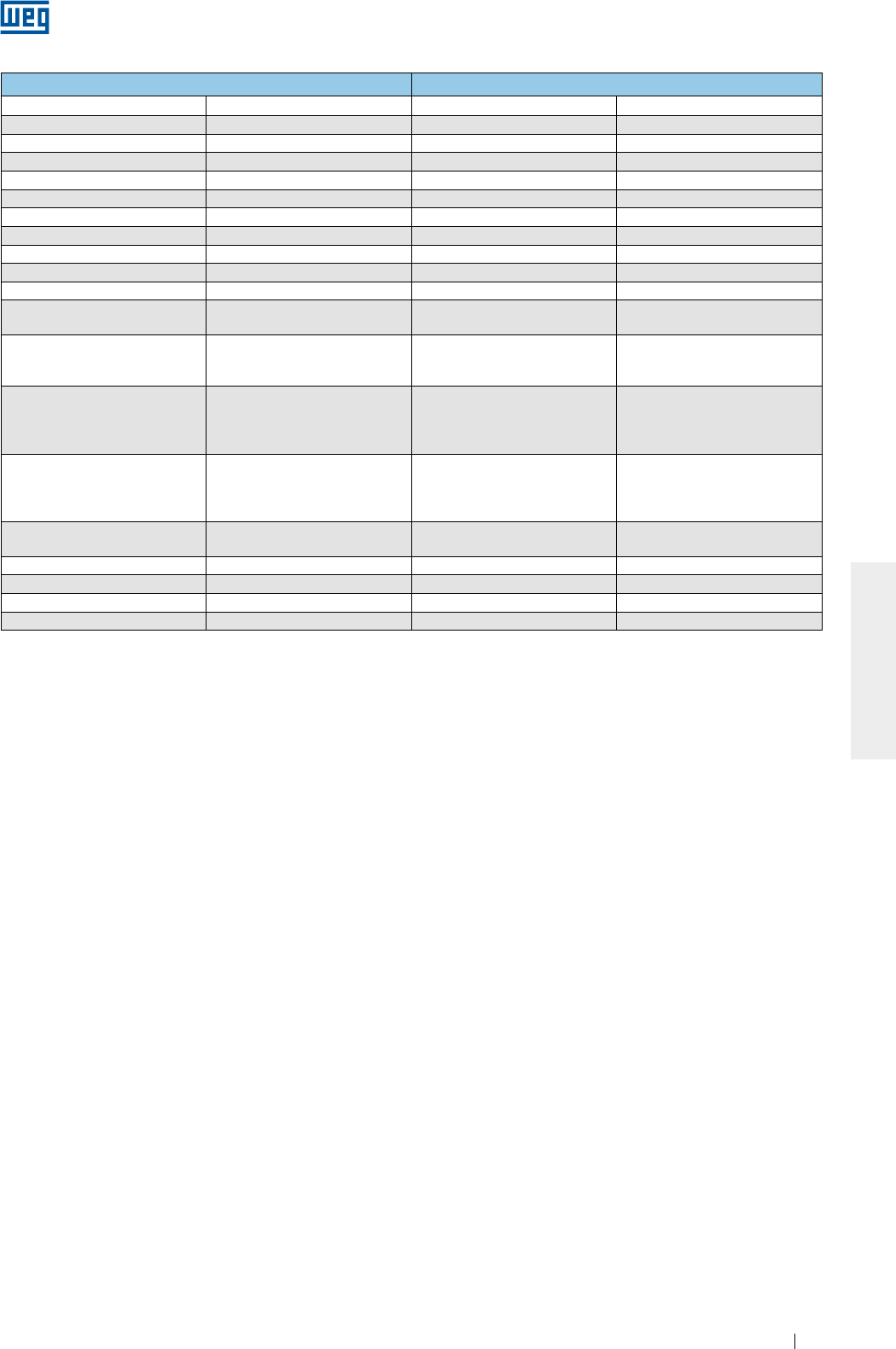

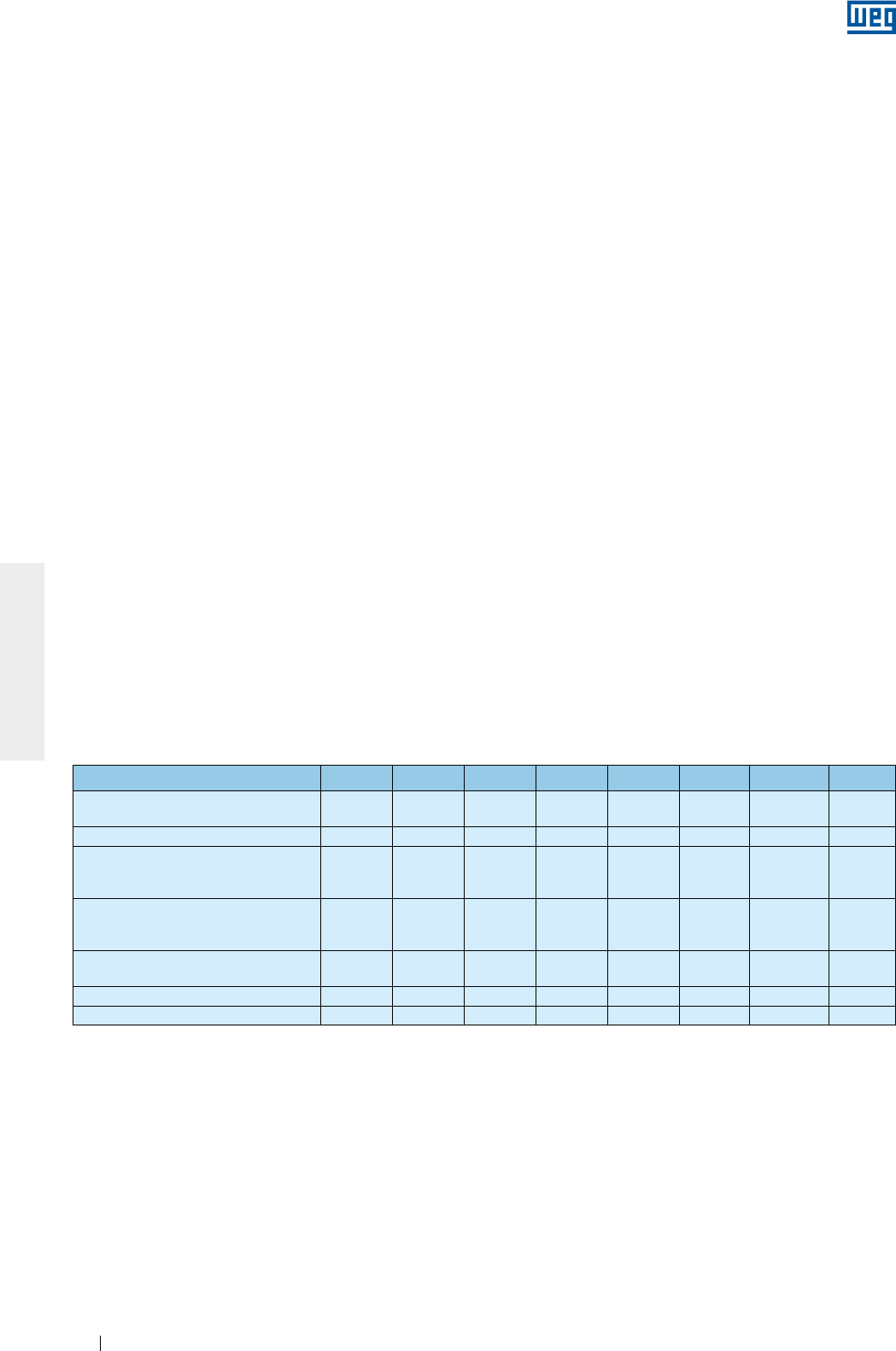

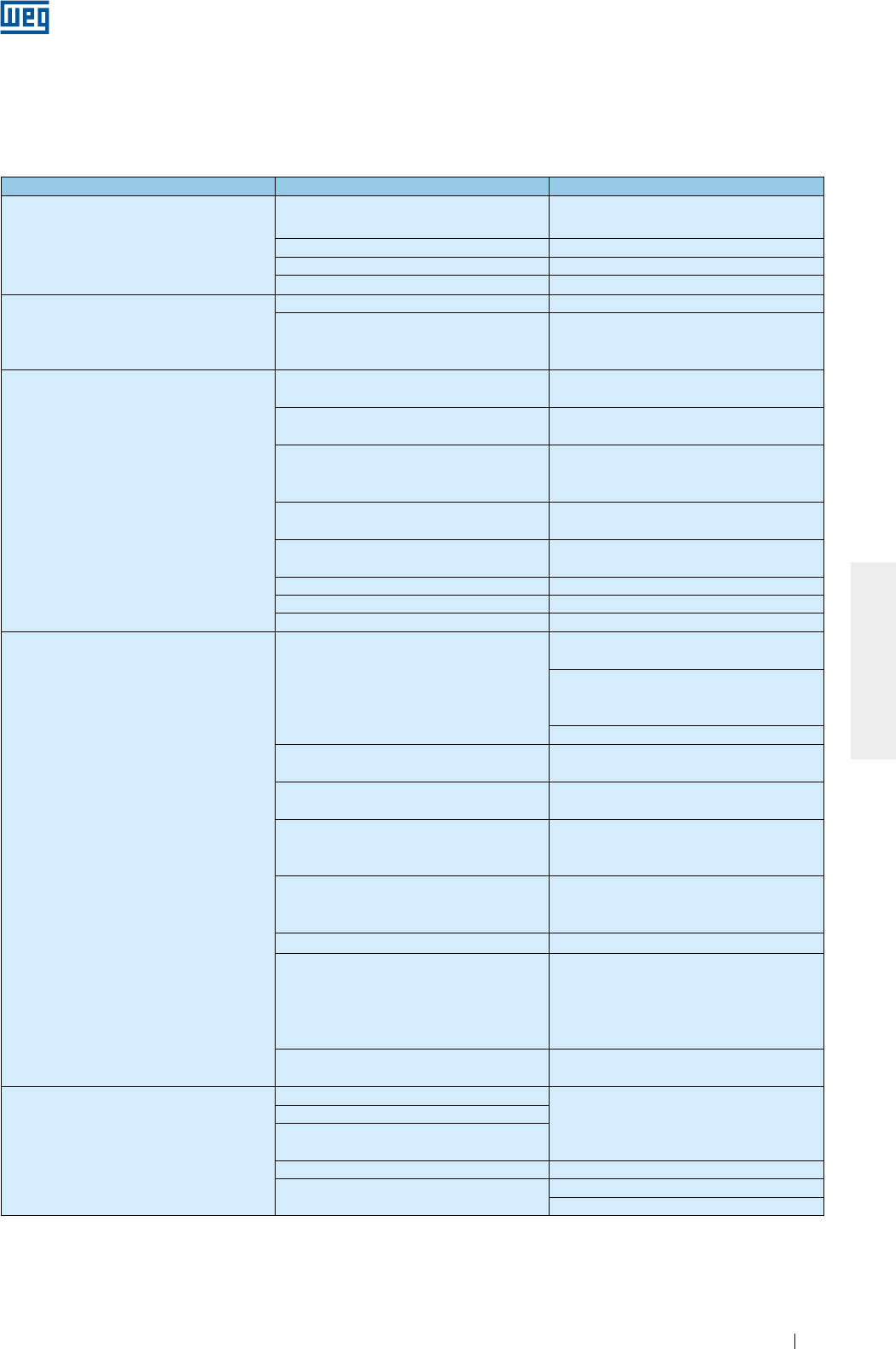

Tabela 5.1 - Empilhamento máximo recomendado

Tipo de embalagem Carcaças Quantidade máxima de empilhamento

Caixa de papelão IEC 63 a 132

NEMA 143 a 215

Indicada na aba superior da caixa de

papelão

Engradado de madeira

IEC 63 a 315

NEMA 48 a 504/5 06

IEC 355

NEMA 586/7 e 588/9 03

HGF IEC 315 a 630

HGF NEMA 5000 a 9600 Indicado na própria embalagem

Notas:

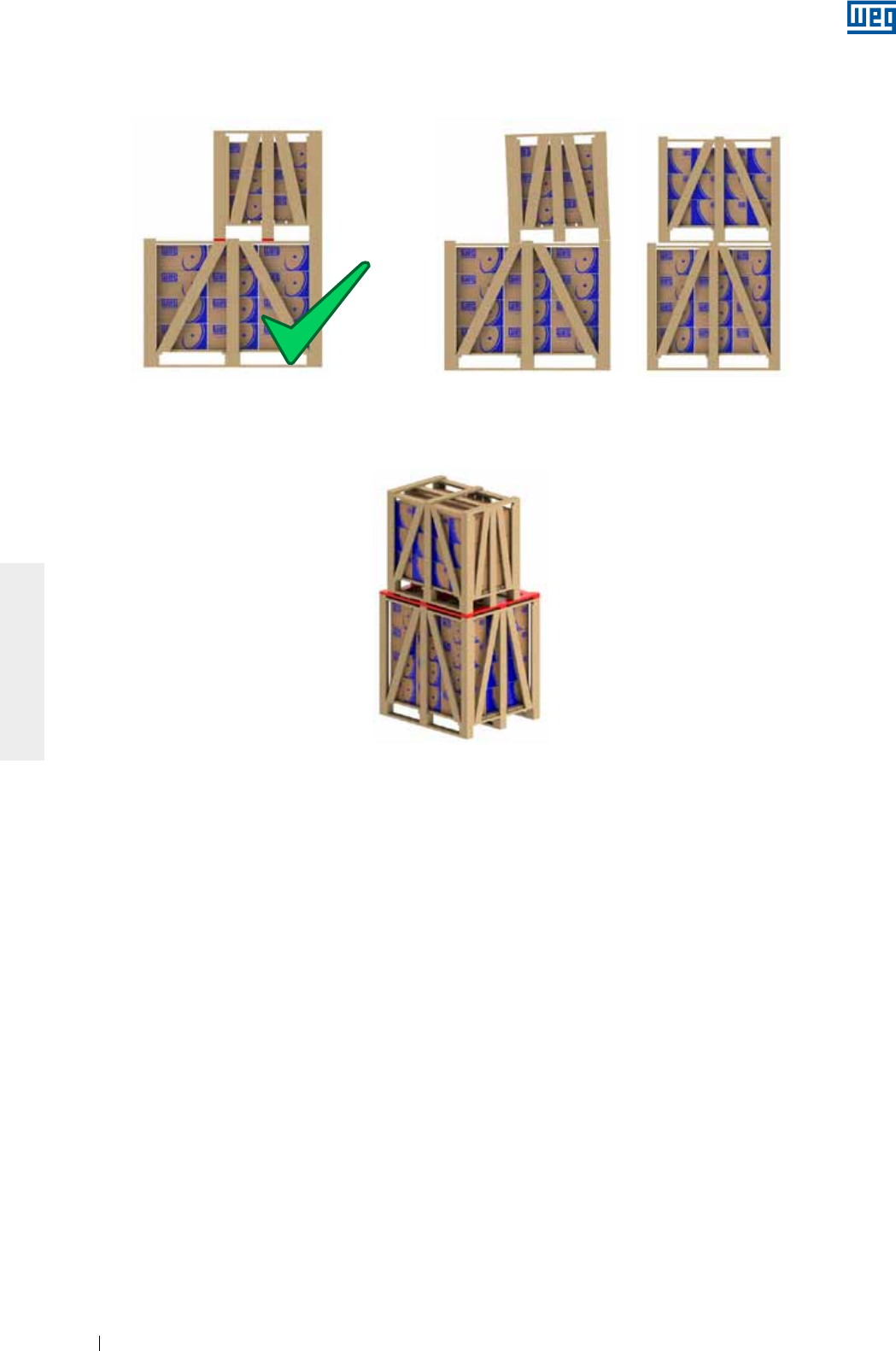

1) Não empilhar embalagens maiores sobre menores;

2) Posicionar corretamente uma embalagem sobre a outra (ver Figura 5.1 e Figura 5.2);

Figura 5.1 - Montagem adequada Figura 5.2 - Montagem inadequada

X

www.weg.net

Motores Elétricos20

PORTUGUÊS

Figura 5.5 - Utilização de sarrafos adicionais para empilhamento

5.3. MANCAIS

5.3.1 Mancais de rolamento lubrificados a graxa

Recomenda-se girar o eixo do motor pelo menos uma vez ao mês (manualmente, no mínimo cinco voltas,

deixando o eixo em posição diferente da original).

Obs.: caso o motor possua dispositivo de travamento do eixo, este deve ser retirado antes de girar o eixo e ser

recolocado novamente antes de transportar o motor.

Motores verticais podem ser armazenados na posição vertical ou na posição horizontal.

Para motores com rolamento aberto armazenados por mais de seis meses, os rolamentos devem ser

relubrificados, conforme item 8.2, antes da entrada em operação.

Caso o motor permaneça armazenado por um período superior a dois anos, recomenda-se substituir os

rolamentos ou então estes devem ser removidos, lavados, inspecionados e relubrificados (conforme item 8.2).

5.3.2 Mancais de rolamento com lubrificação a óleo

O motor deve ser armazenado na sua posição original de funcionamento e com óleo nos mancais. O nível do

óleo deve ser respeitado, permanecendo na metade do visor de nível.

Durante o período de armazenagem, deve-se retirar o dispositivo de travamento do eixo e, mensalmente,

rotacionar o eixo manualmente (cinco voltas), para recircular o óleo e conservar o mancal em boas condições.

Sendo necessário movimentar o motor, o dispositivo de travamento do eixo deve ser reinstalado.

Para motores armazenados por mais de seis meses, os rolamentos devem ser relubrificados (conforme item

8.2), antes da entrada em operação.

Caso o motor permaneça armazenado por um período maior que dois anos, recomenda-se substituir os

rolamentos ou então estes devem ser removidos, lavados, inspecionados e relubrificados (conforme item 8.2).

O óleo dos mancais dos motores verticais, que são transportados na posição horizontal, é retirado para evitar

vazamento durante o transporte. Após o recebimento, esses motores devem ser colocados na posição vertical

e seus mancais devem ser lubrificados.

Figura 5.3 - Empilhamento adequado Figura 5.4 - Empilhamento inadequado

X

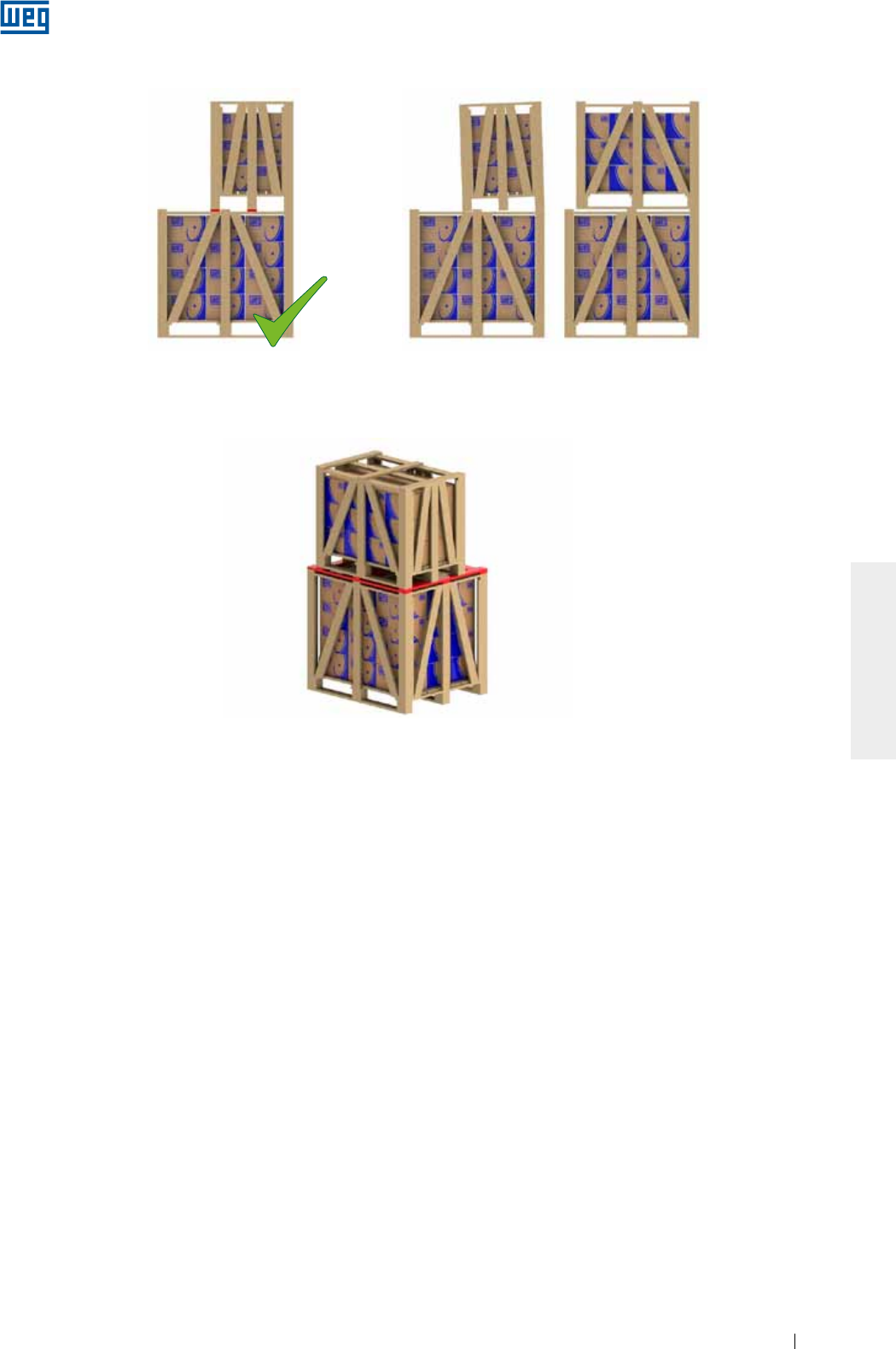

4) Para o empilhamento de um volume menor sobre um volume maior, acrescentar sarrafos transversais entre os mesmos, quando o

maior não oferecer resistência ao peso do menor (ver Figura 5.5). Esta situação normalmente ocorre com os volumes dos motores de

carcaça acima da IEC 225S/M (NEMA 364/5T).

3) Os pés das embalagens superiores devem estar apoiados sobre calços de madeiras (Figura 5.3) e não sobre as fitas de aço e nem

tampouco ficar sem apoio (Figura 5.4);

www.weg.net

Motores Elétricos 21

PORTUGUÊS

5.3.3 Mancais de rolamento com lubrificação do tipo

Oil Mist

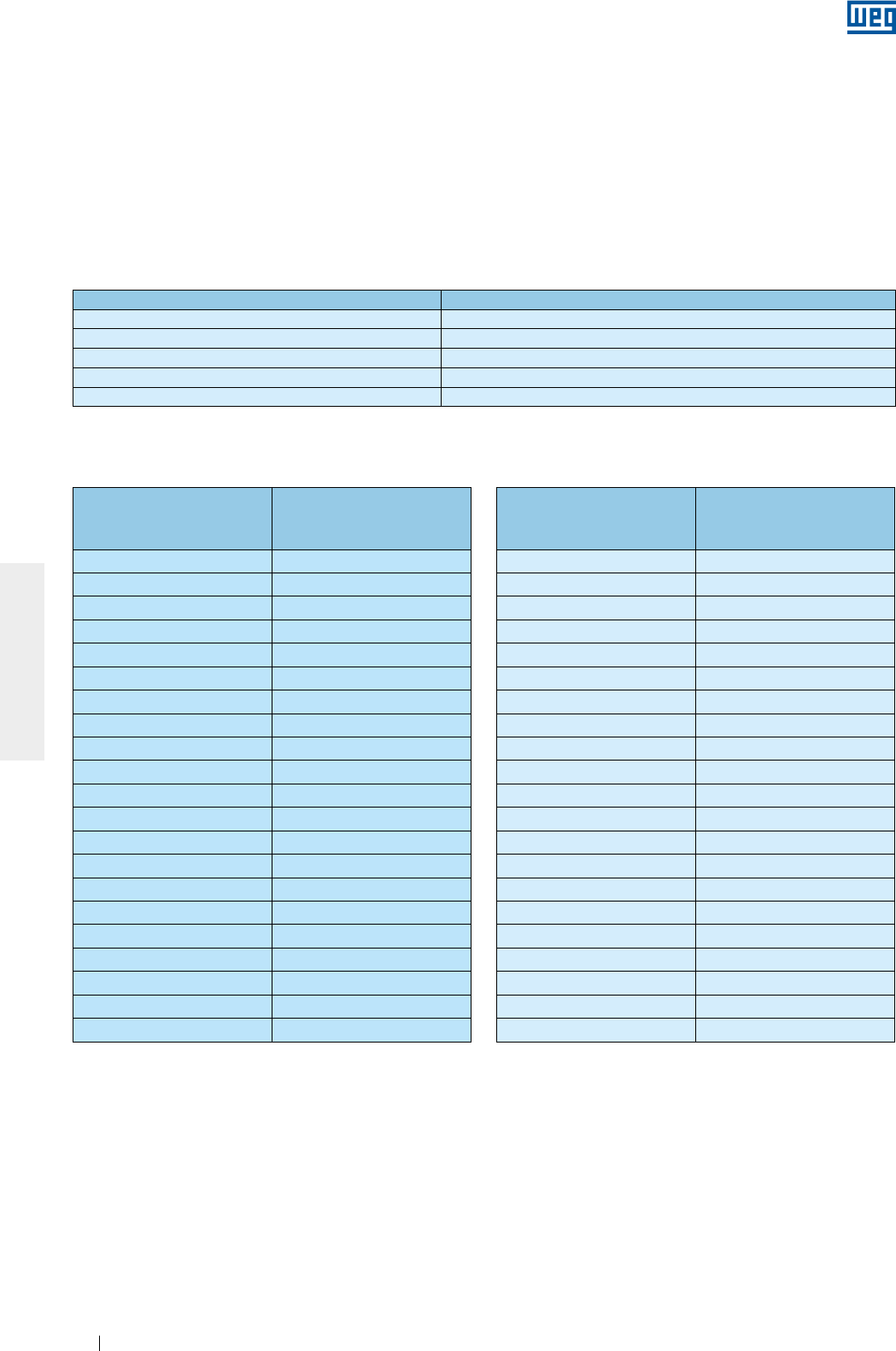

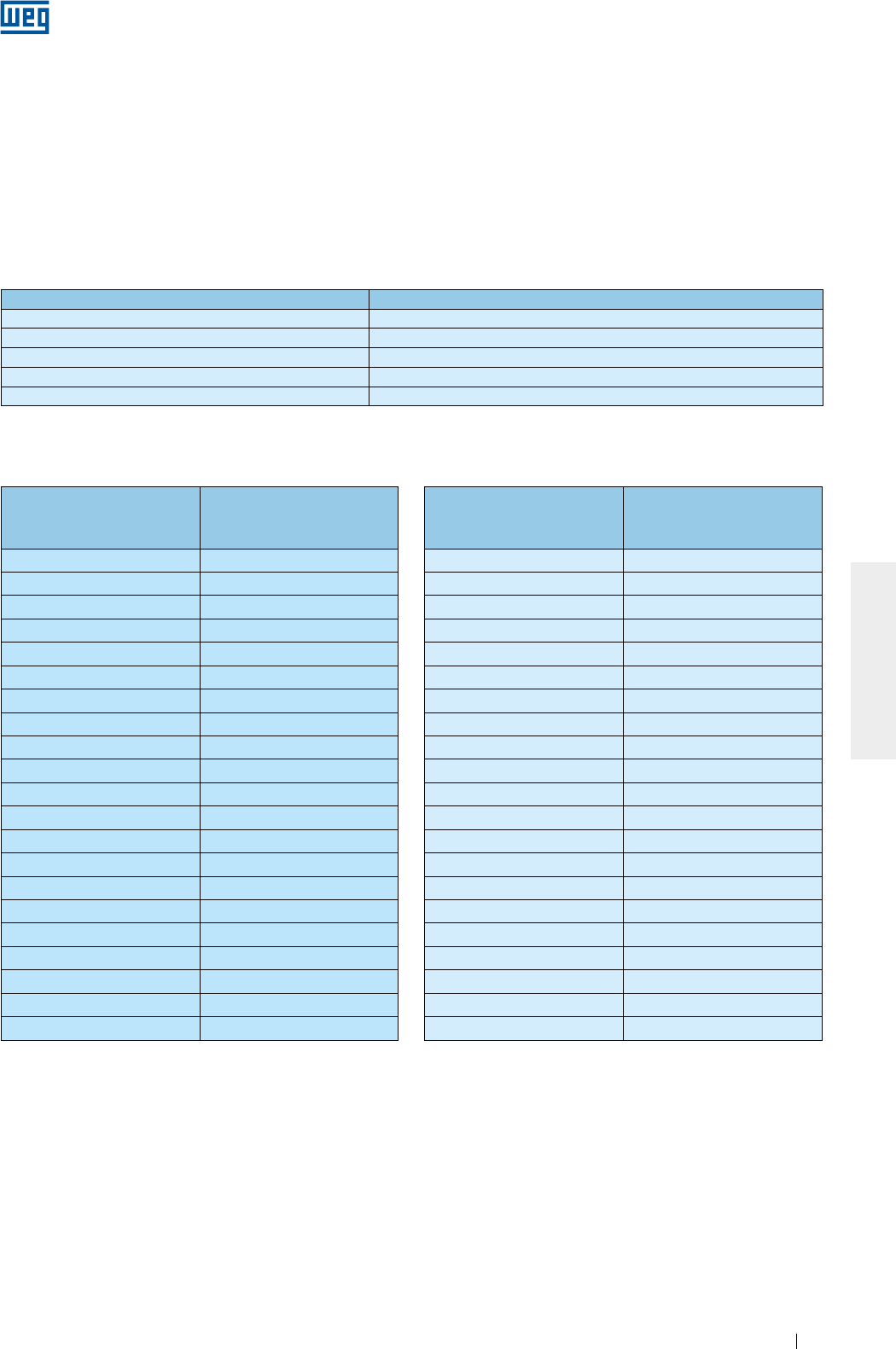

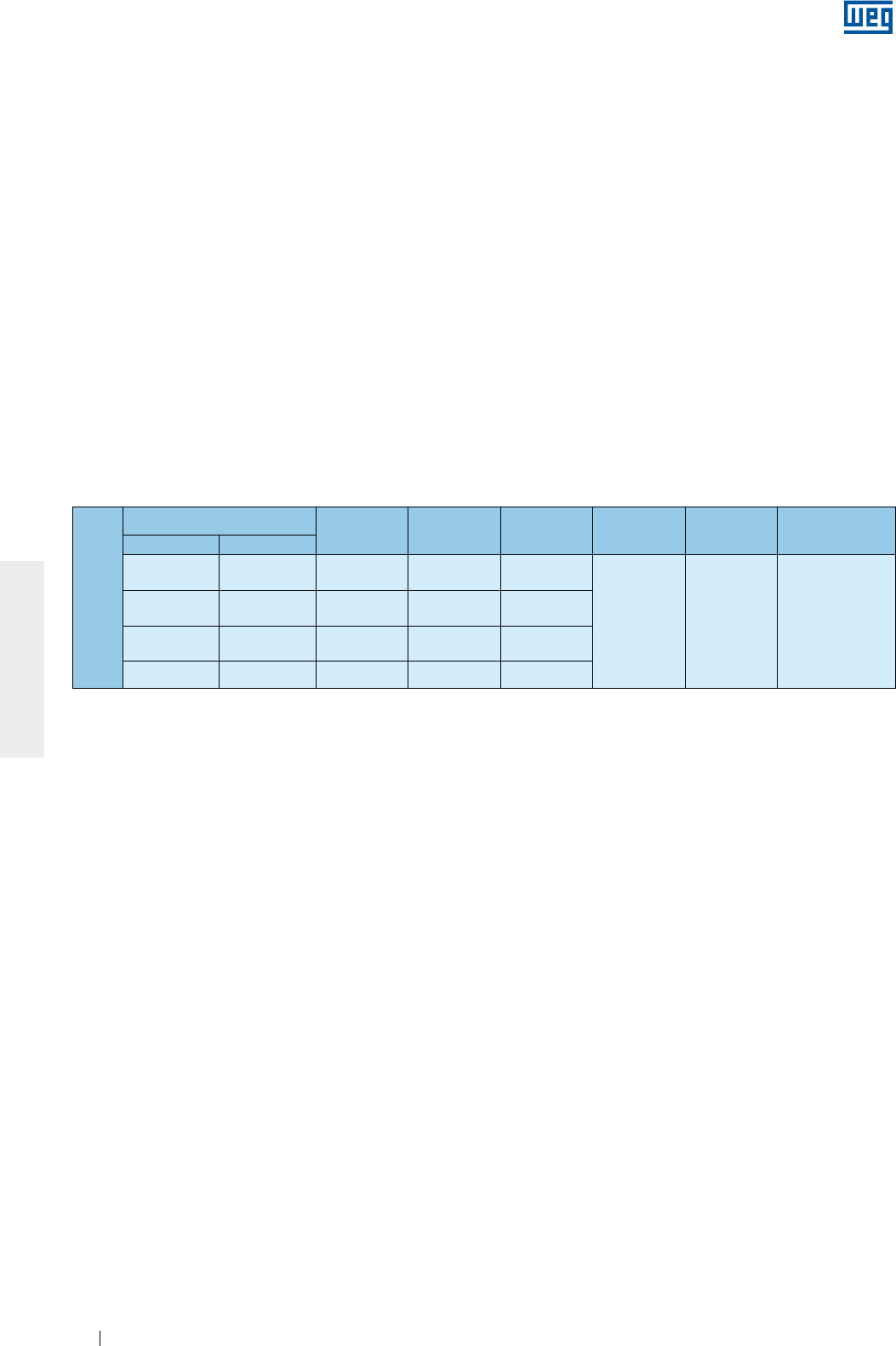

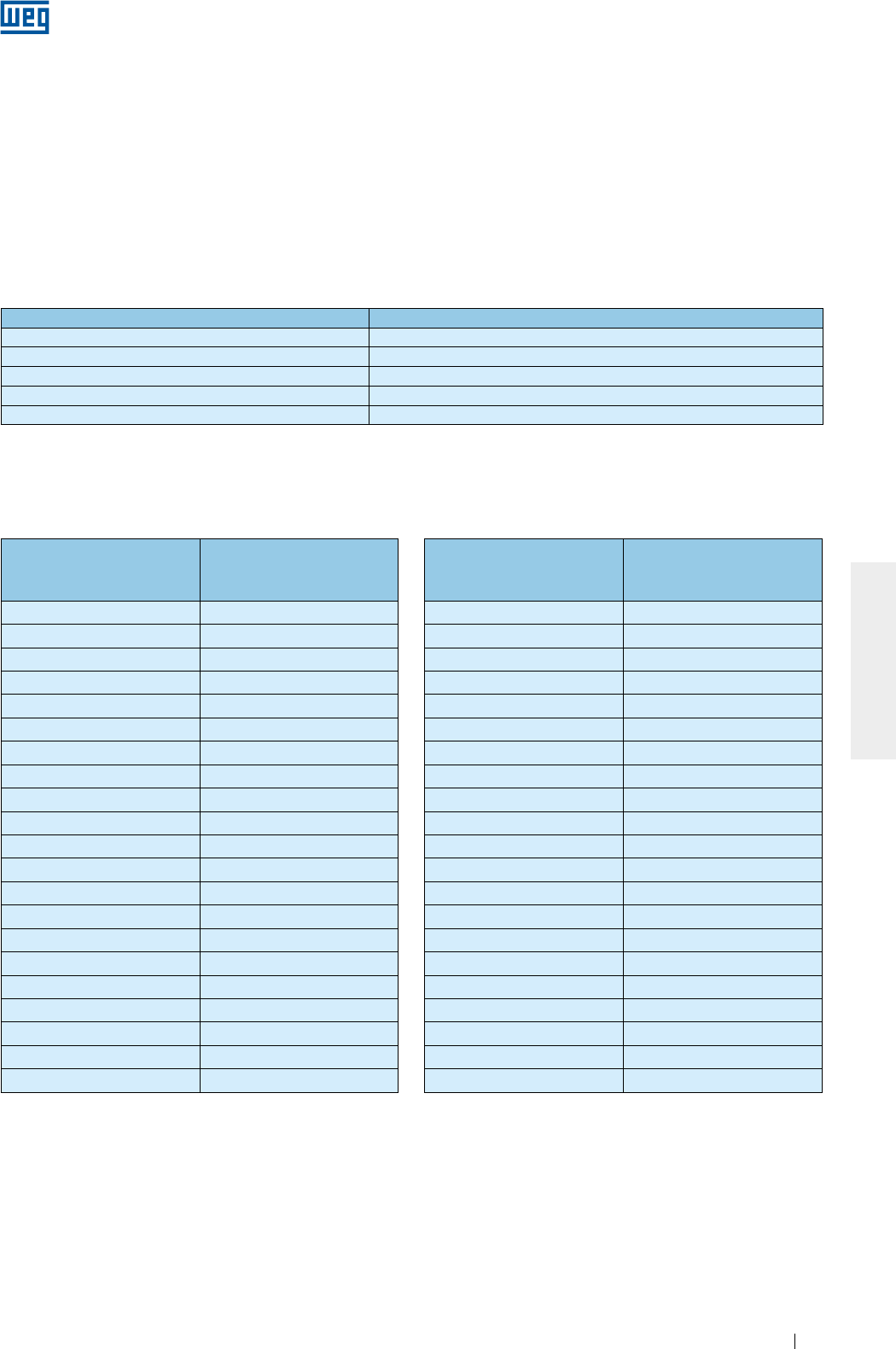

Tamanho de rolamento Quantidade de óleo (ml) Tamanho de rolamento Quantidade de óleo (ml)

6201 15 6309 65

6202 15 6311 90

6203 15 6312 105

6204 25 6314 150

6205 25 6315 200

6206 35 6316 250

6207 35 6317 300

6208 40 6319 350

6209 40 6320 400

6211 45 6322 550

6212 50 6324 600

6307 45 6326 650

6308 55 6328 700

Durante qualquer manuseio do motor, os mancais devem estar sem óleo. Dessa forma, antes da entrada em

operação, todo o óleo dos mancais deve ser drenado. Após a instalação, caso o sistema de névoa não esteja

em operação, o óleo deve ser recolocado para garantir a conservação do mancal. Neste caso, deve-se

também proceder com o giro semanal do eixo.

5.3.4 Mancais de deslizamento

O motor deve ser armazenado na sua posição original de funcionamento, e com óleo nos mancais. O nível do

óleo deve ser respeitado, permanecendo na metade do visor de nível.

Durante o período de armazenagem, deve-se retirar o dispositivo de travamento do eixo e, mensalmente,

rotacionar o eixo manualmente (cinco voltas) (e a 30 rpm, no mínimo) para recircular o óleo e conservar o

mancal em boas condições de operação. Caso seja necessário movimentar o motor, o dispositivo de

travamento do eixo deve ser reinstalado.

Para motores armazenados por mais de seis meses, os mancais devem ser relubrificados, (conforme item 8.2)

antes da entrada em operação.

Caso o motor fique armazenado por um período maior que o intervalo de troca de óleo, ou não seja possível

rotacionar o eixo do motor, o óleo deve ser drenado e aplicada uma proteção anticorrosiva e

desumidificadores.

Tabela 5.2 - Quantidade de óleo por rolamento

5.4. RESISTÊNCIA DE ISOLAMENTO

Recomenda-se medir periodicamente a resistência de isolamento dos motores, para assim avaliar as

condições de armazenamento sob o ponto de vista elétrico. Se forem observadas quedas nos valores de

resistência de isolamento, as condições do armazenamento devem ser analisadas, avaliadas e corrigidas,

quando necessário.

5.4.1. Procedimento para medição da resistência de isolamento

A medição da resistência de isolamento deve ser realizada em área segura.

Para evitar o risco de choque elétrico, descarregue os terminais imediatamente antes e depois de

cada medição. Caso o motor possua capacitores, estes devem ser descarregados.

A resistência de isolamento deve ser medida com um megômetro e com o motor parado, frio e completamente

desconectado da rede elétrica.

O motor deve ser armazenado na posição horizontal. Preencher os mancais com óleo mineral ISO VG 68 com

a quantidade de óleo indicada na Tabela 5.2 (também válida para rolamentos com dimensões equivalentes).

Após a colocação de óleo nos mancais, gire o eixo (mínimo de cinco voltas).

Durante o período de armazenagem, deve-se retirar o dispositivo de travamento do eixo (quando fornecido) e,

semanalmente, rotacionar o eixo manualmente (cinco voltas), deixando o eixo em posição diferente da original.

Sendo necessário movimentar o motor, o dispositivo de travamento do eixo deve ser reinstalado.

Caso o motor permaneça armazenado por um período maior que dois anos, recomenda-se substituir os

rolamentos ou então estes devem ser removidos, lavados, inspecionados e relubrificados (conforme item 8.2).

www.weg.net

Motores Elétricos22

PORTUGUÊS

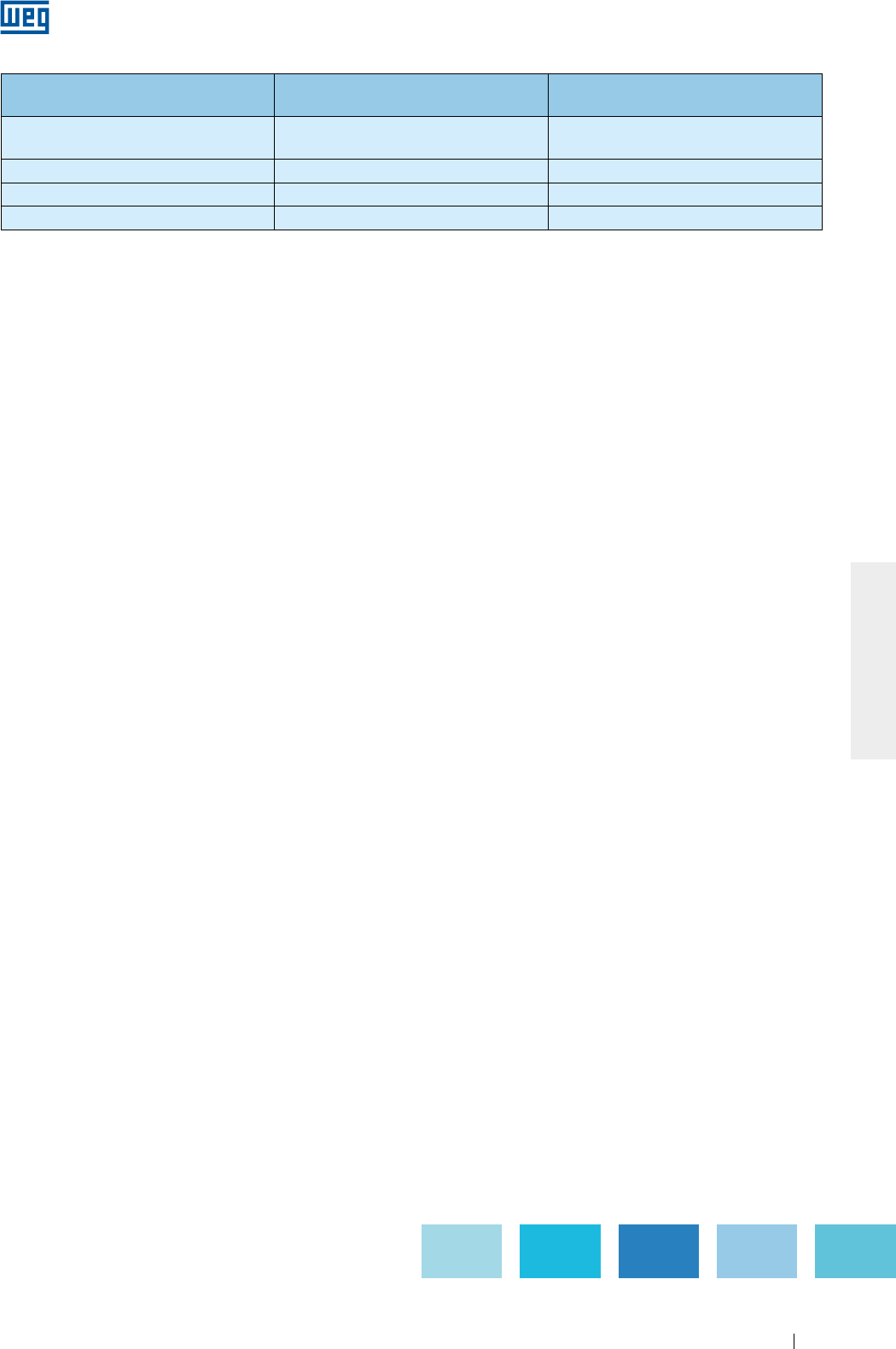

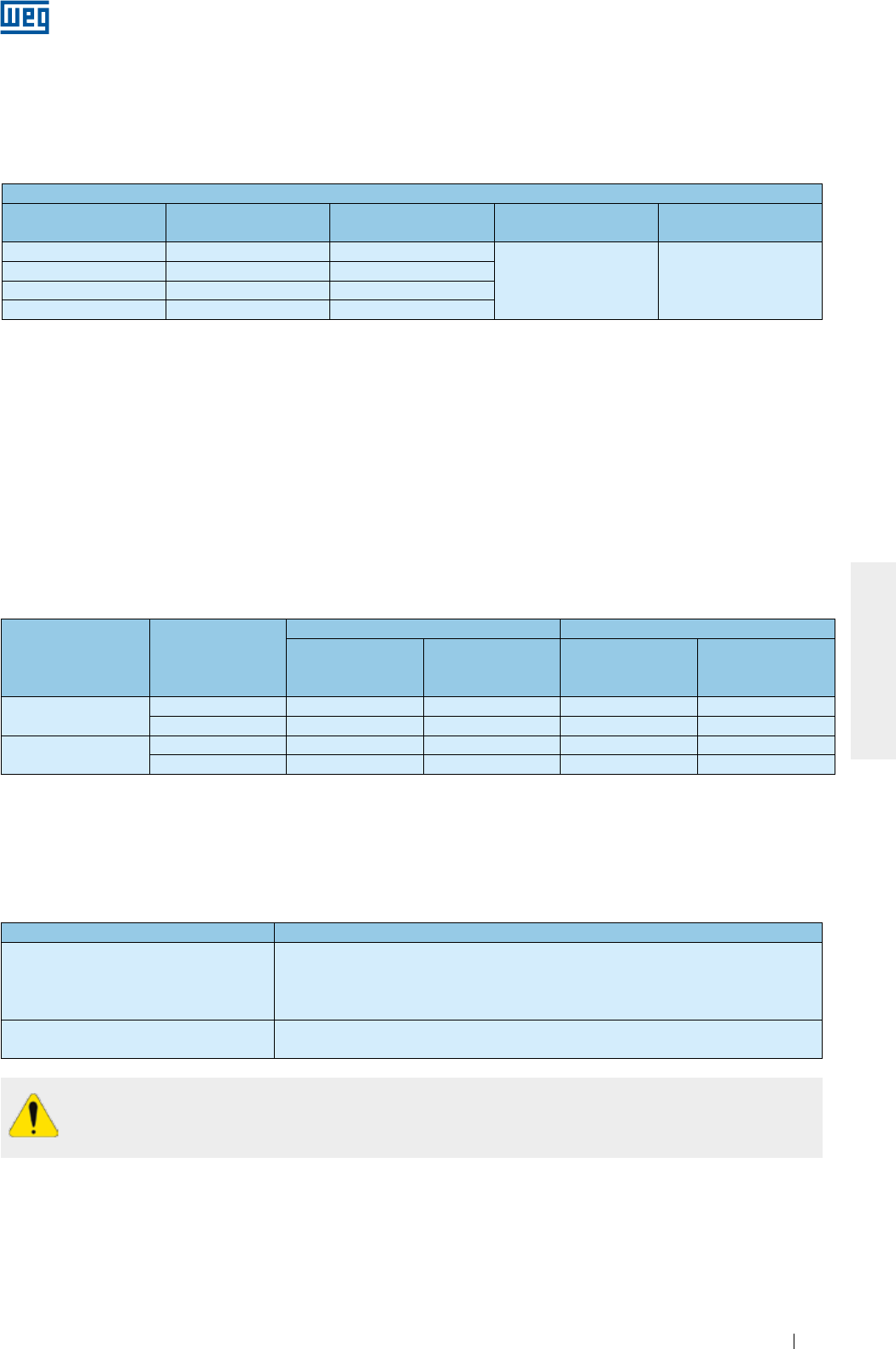

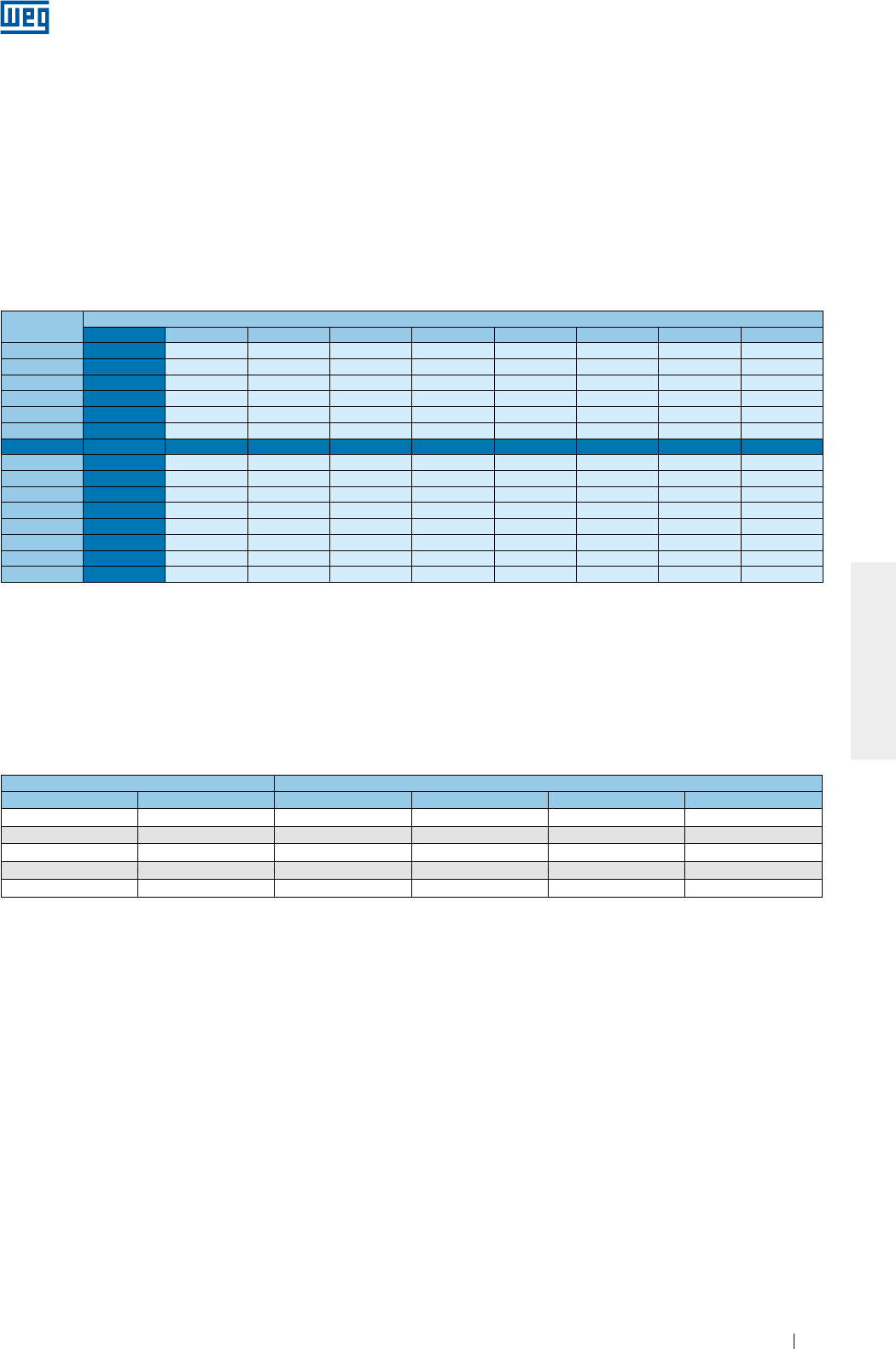

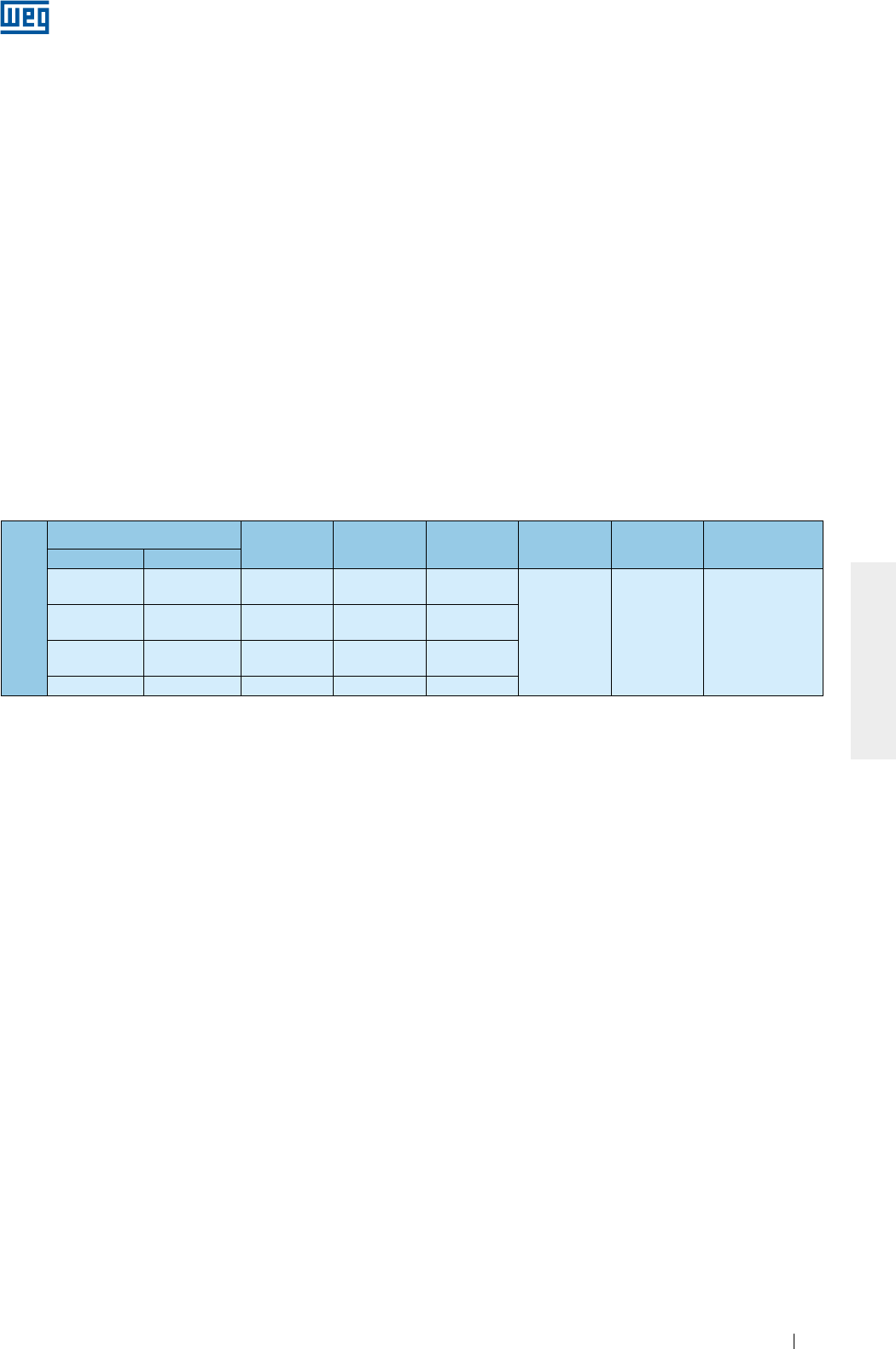

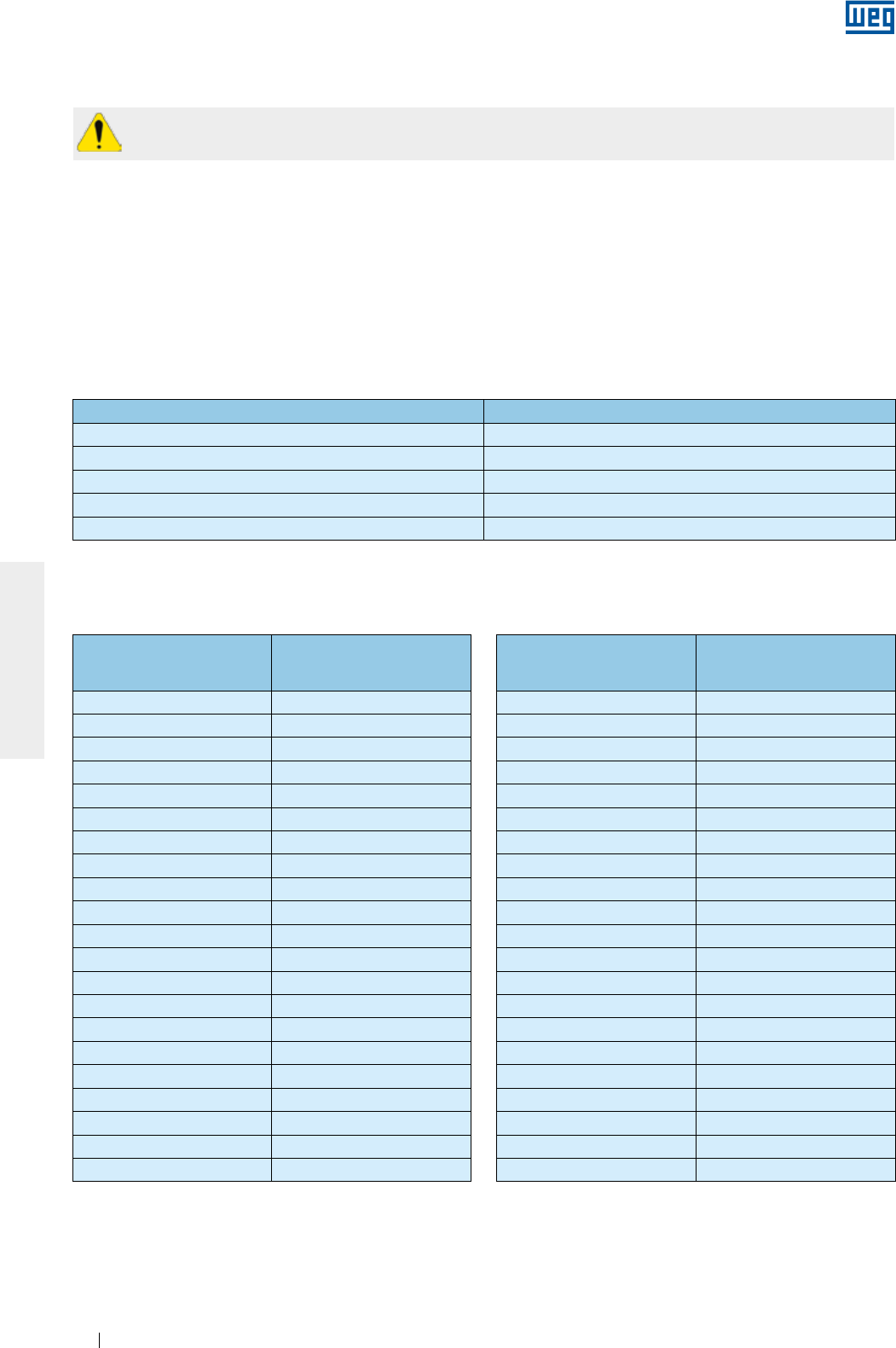

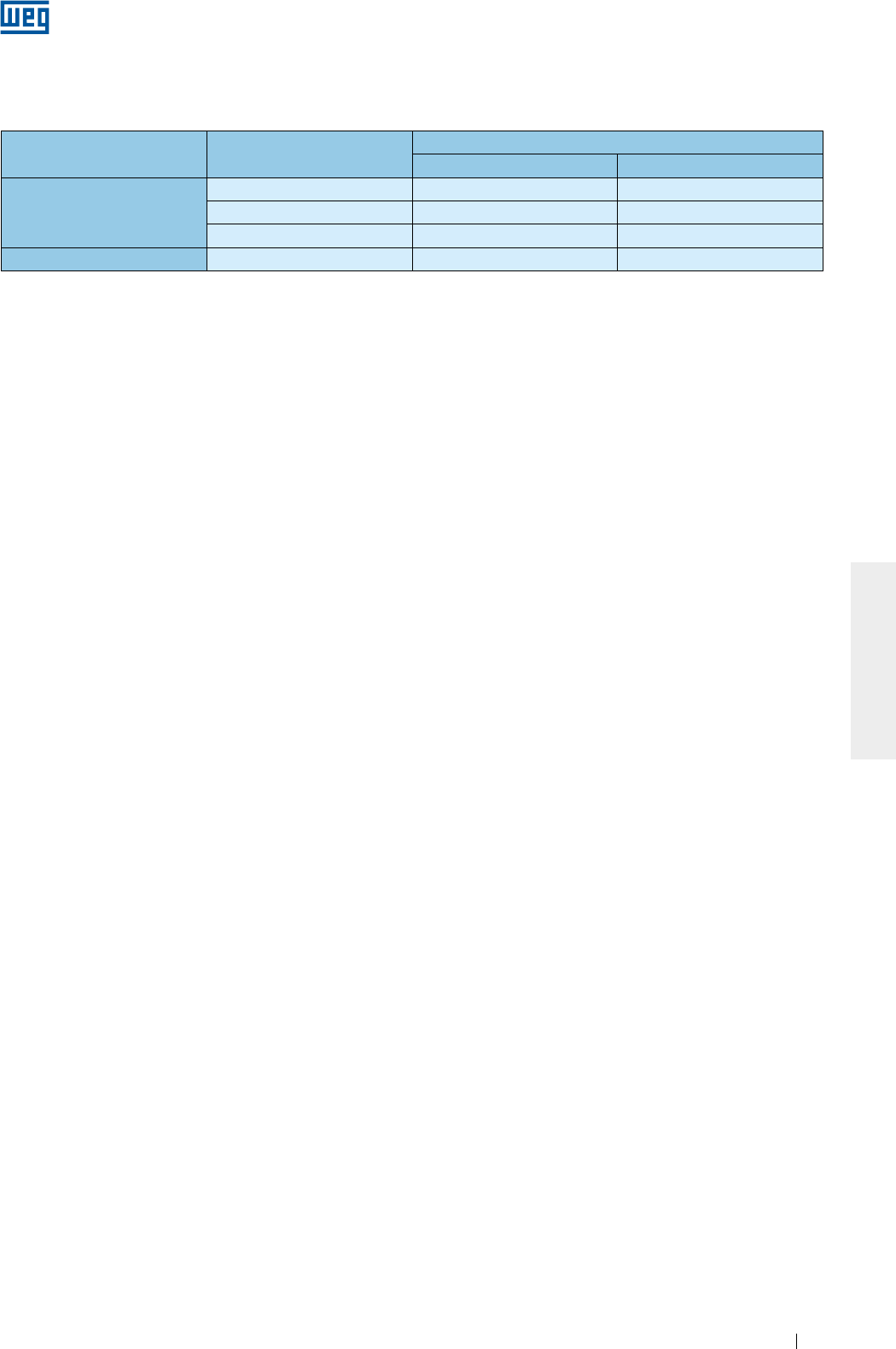

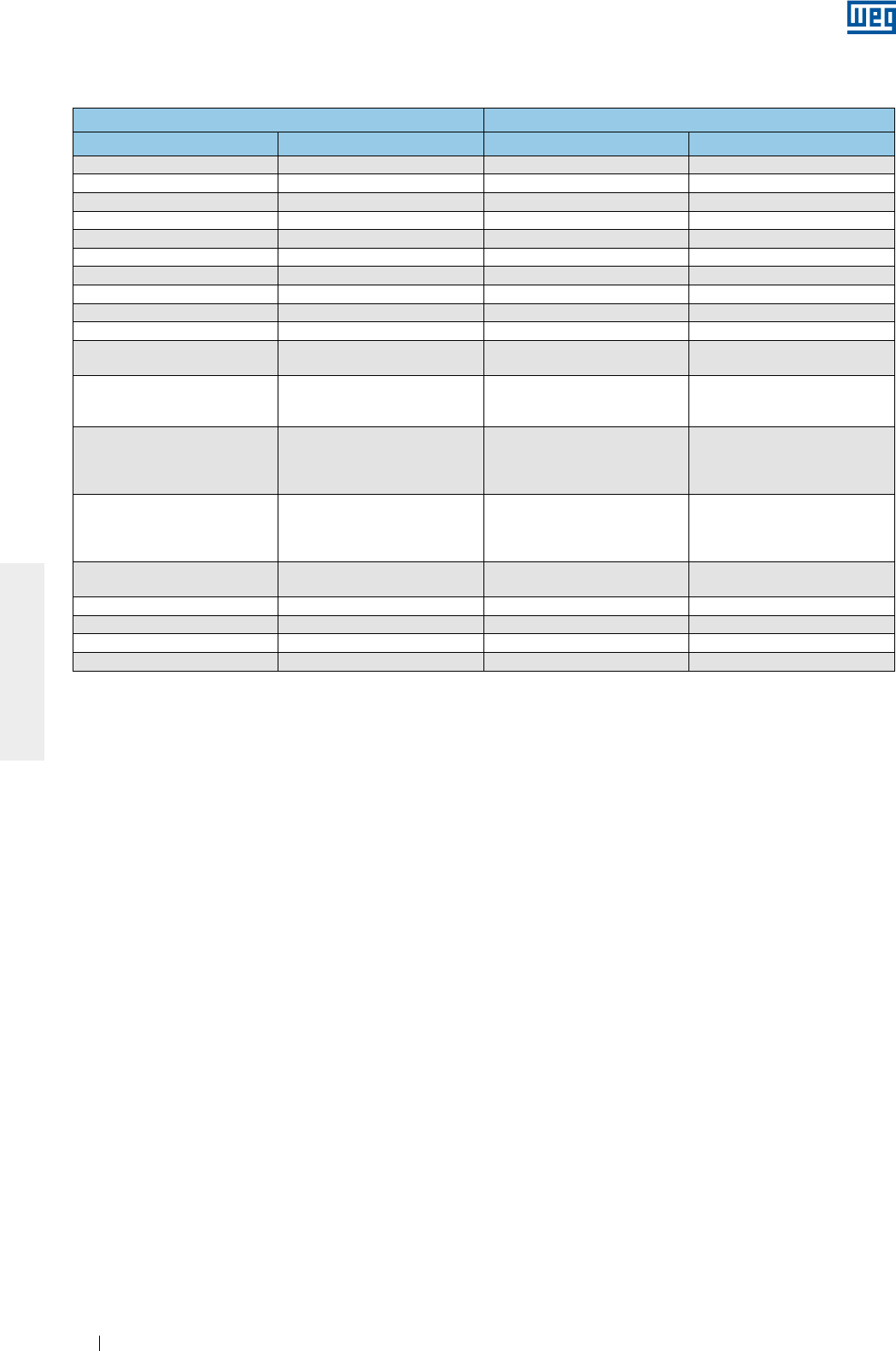

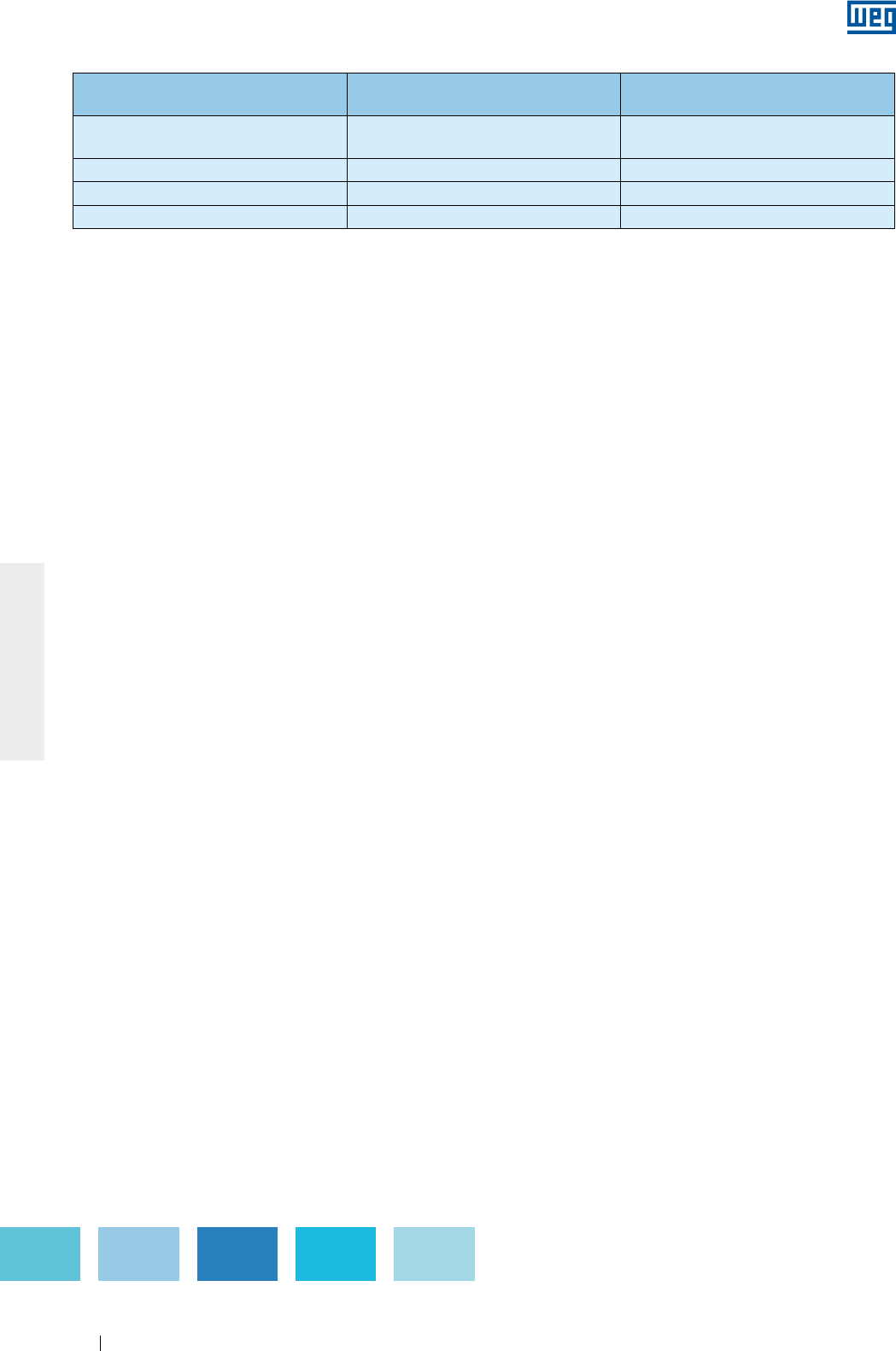

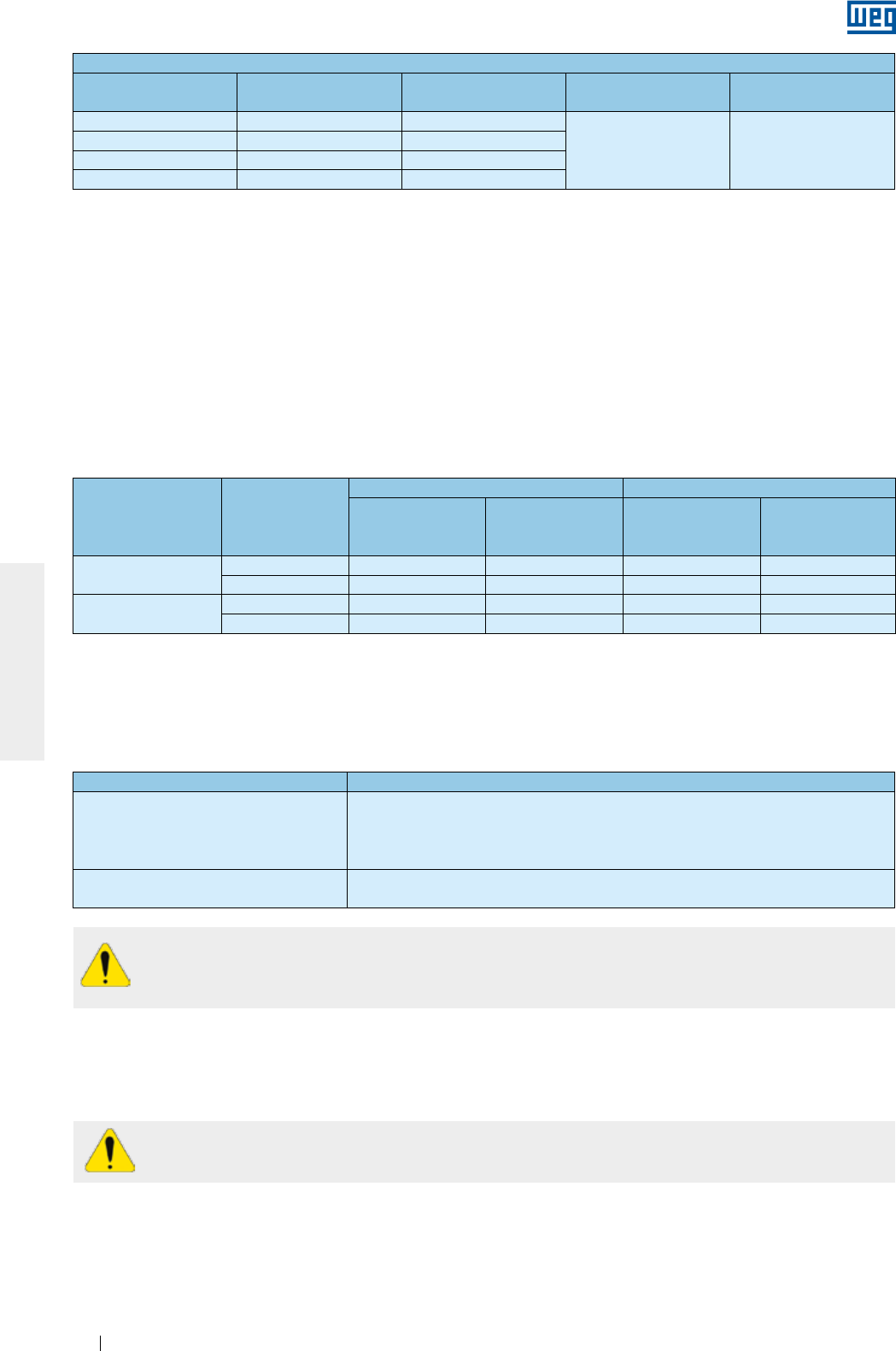

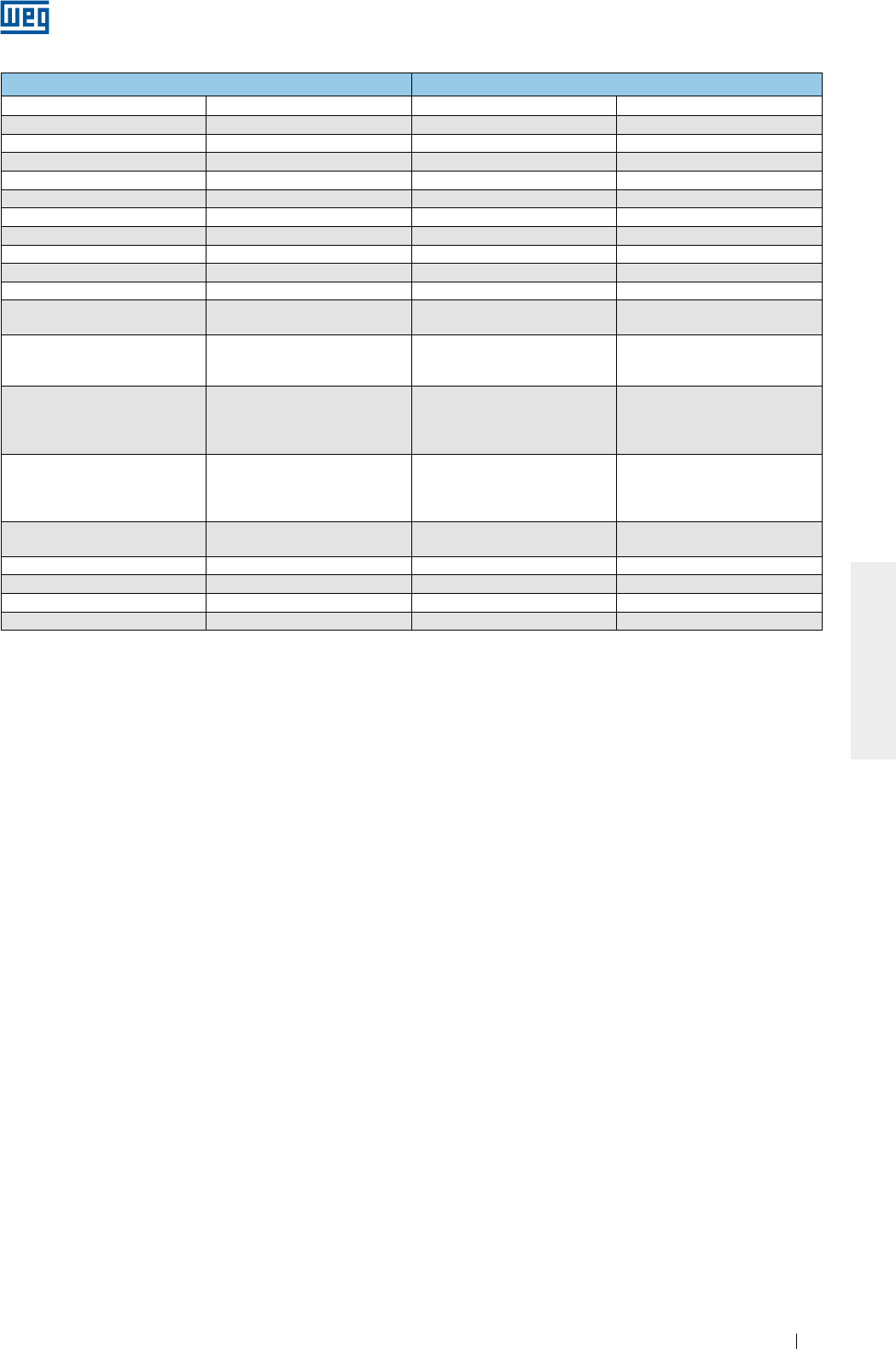

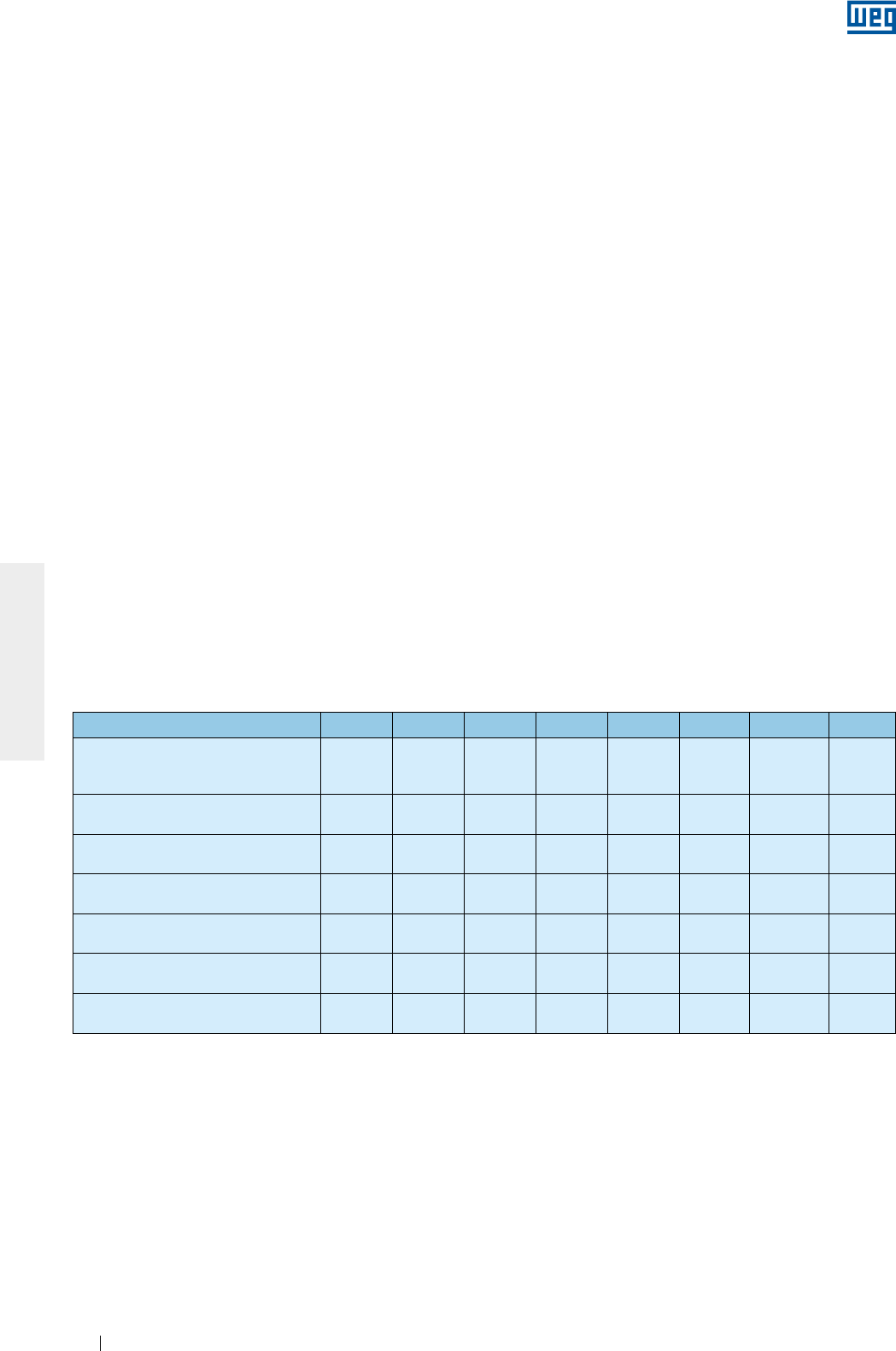

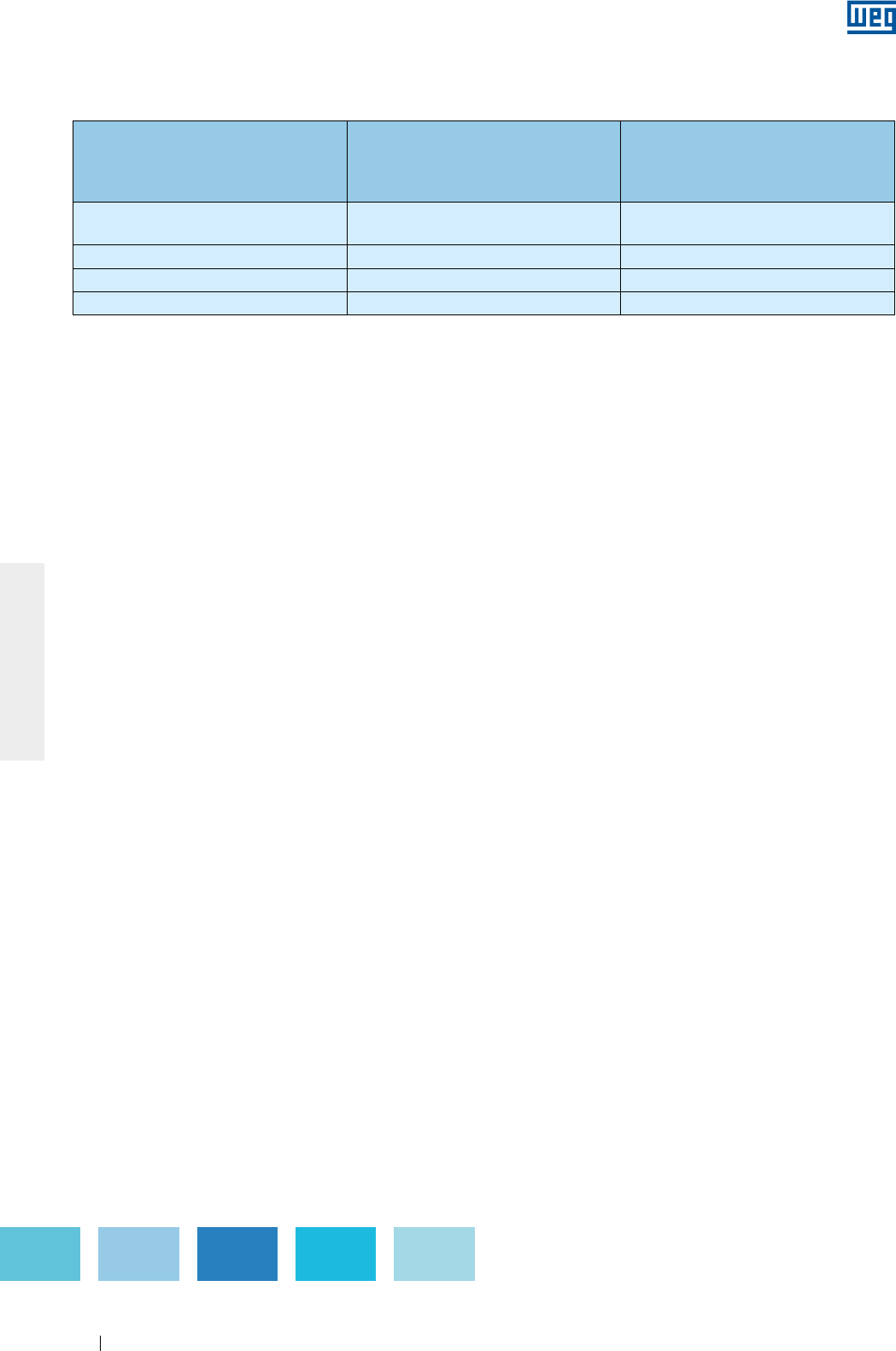

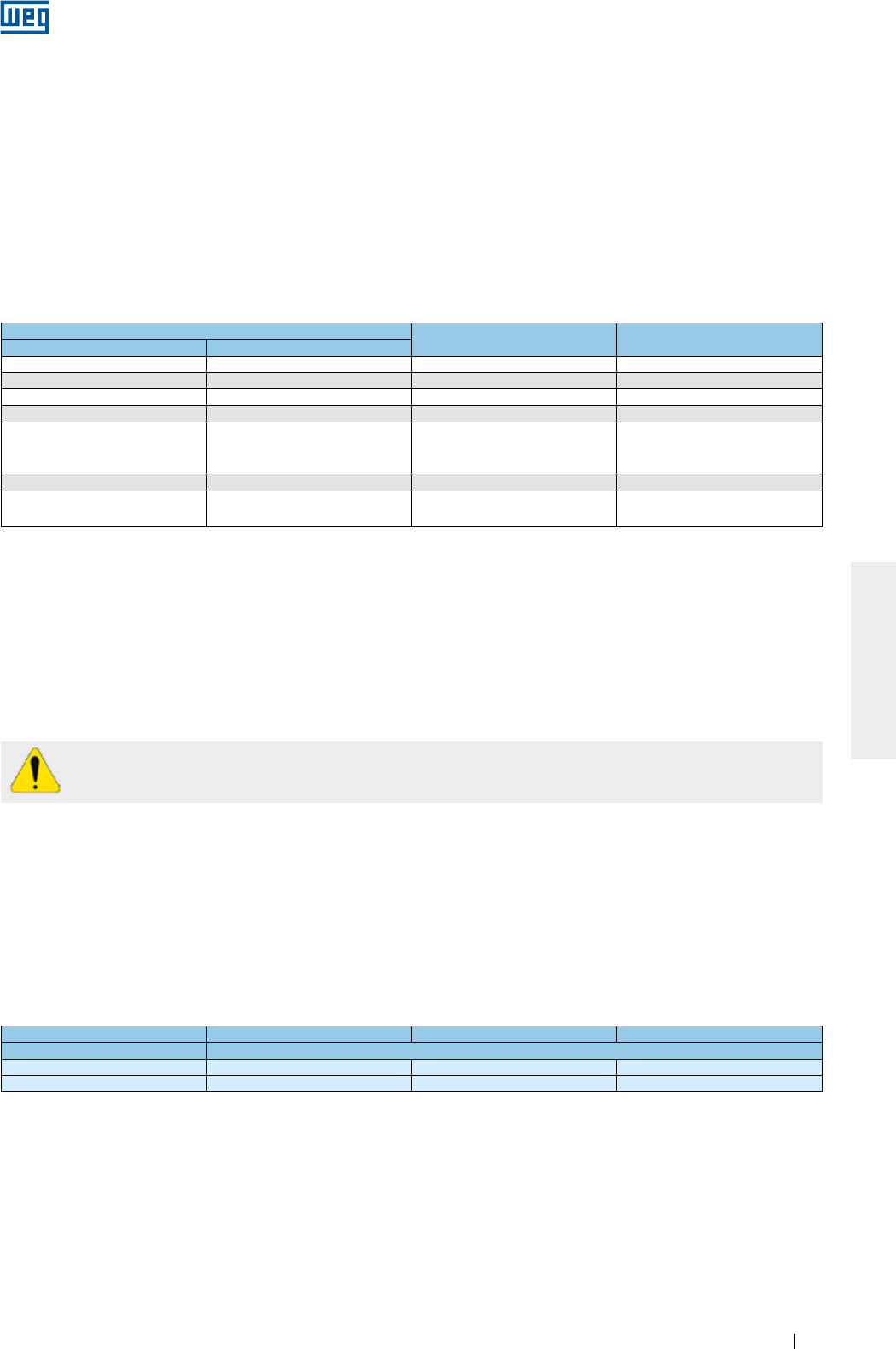

Tabela 5.3 - Tensão para medição da resistência de isolamento

Tensão nominal do motor (V) Tensão aplicada para a medição da resistência de isolamento (V)

< 1000 500

1000 - 2500 500 - 1000

2501 - 5000 1000 - 2500

5001 - 12000 2500 - 5000

> 12000 5000 - 10000

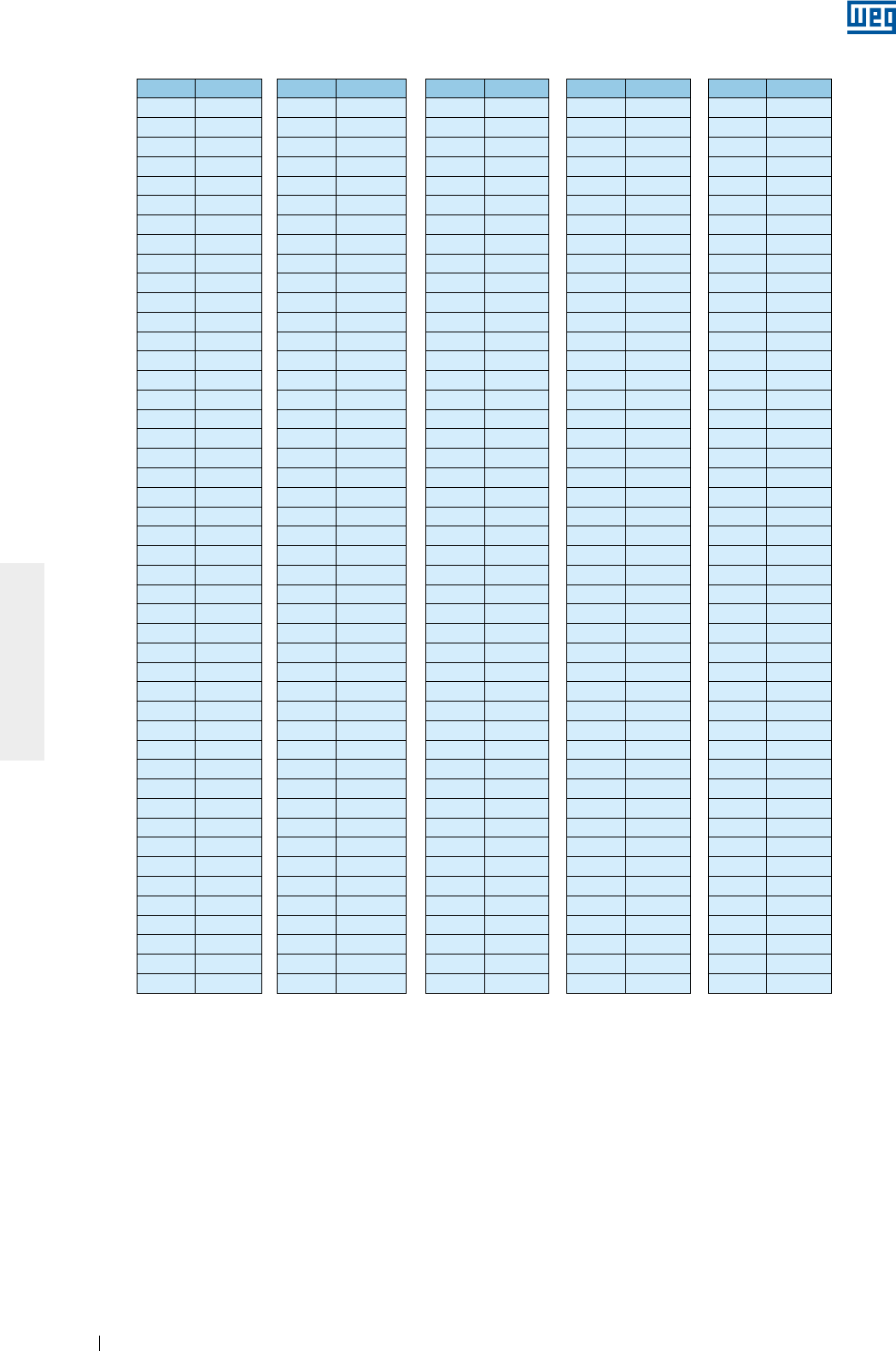

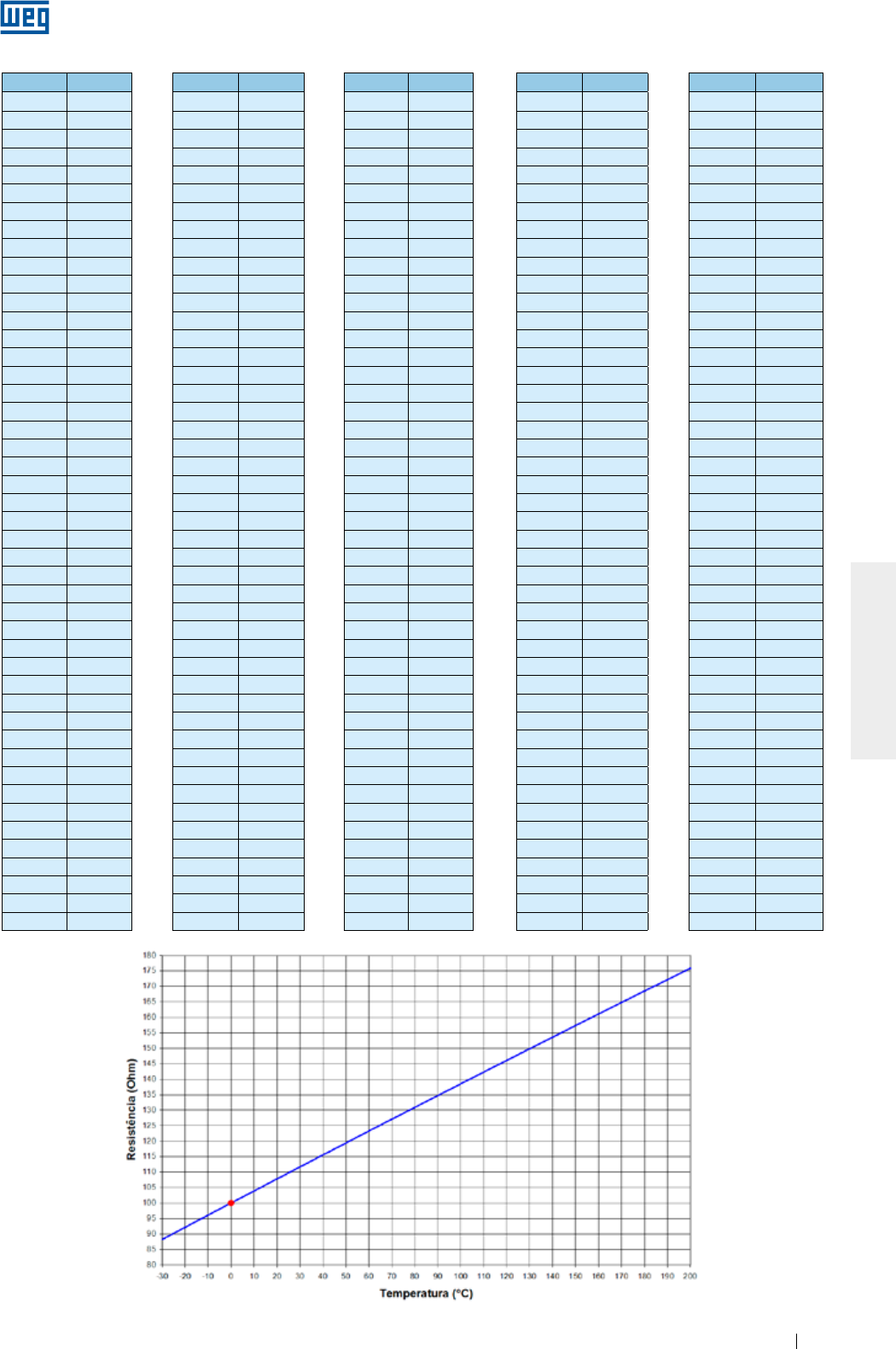

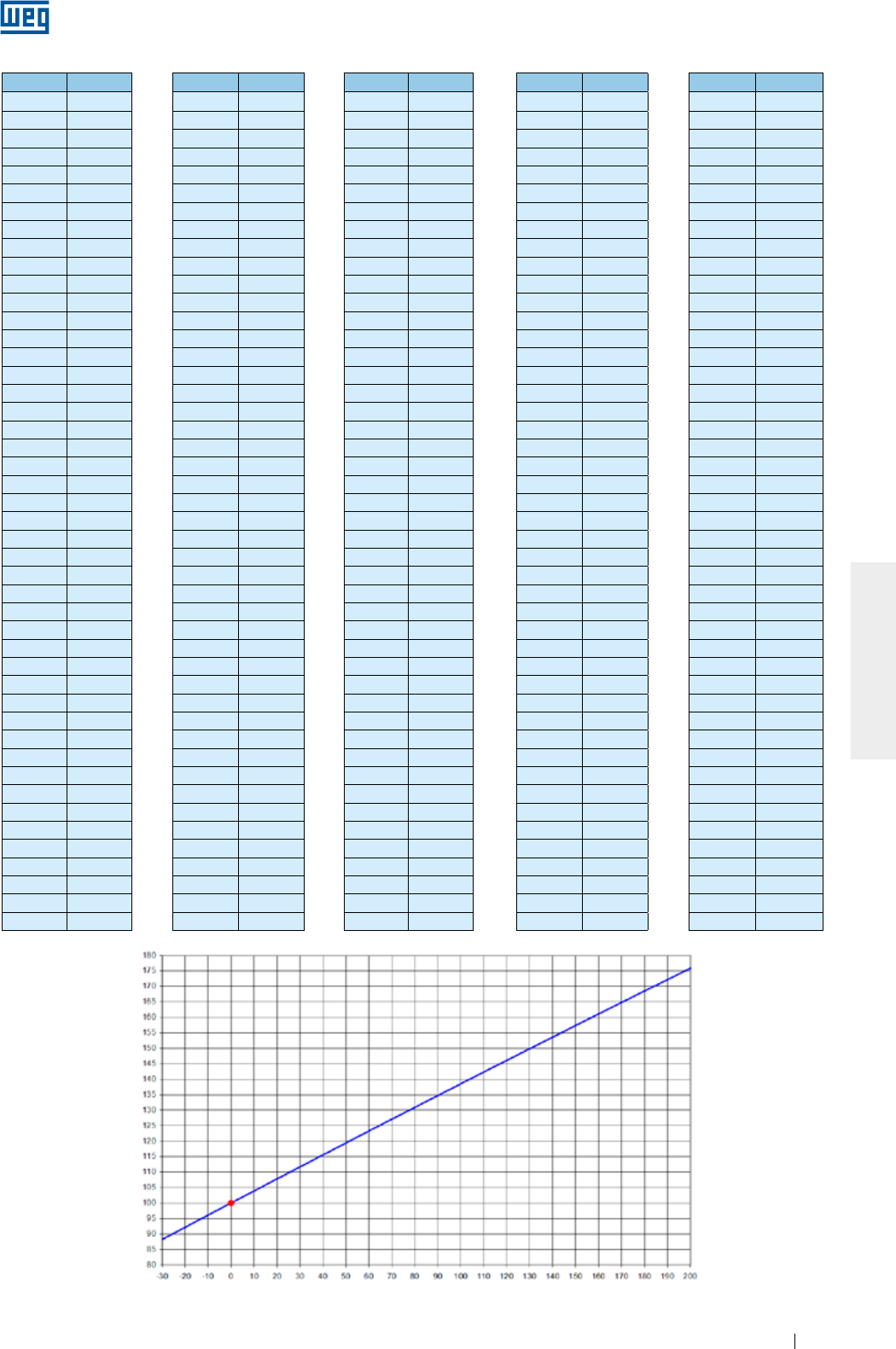

A medição da resistência de isolamento deve ser corrigida para a temperatura de 40 °C conforme Tabela 5.4

Tabela 5.4 - Fator de correção da resistência de isolamento para 40 °C

Temperatura de medição

da resistência de

isolamento (°C)

Fator de correção da

resistência de isolamento

para 40 °C

10 0,125

11 0,134

12 0,144

13 0,154

14 0,165

15 0,177

16 0,189

17 0,203

18 0,218

19 0,233

20 0,250

21 0,268

22 0,287

23 0,308

24 0,330

25 0,354

26 0,379

27 0,406

28 0,435

29 0,467

30 0,500

Temperatura de medição

da resistência de

isolamento (°C)

Fator de correção da

resistência de isolamento

para 40 °C

30 0,500

31 0,536

32 0,574

33 0,616

34 0,660

35 0,707

36 0,758

37 0,812

38 0,871

39 0,933

40 1,000

41 1,072

42 1,149

43 1,231

44 1,320

45 1,414

46 1,516

47 1,625

48 1,741

49 1,866

50 2,000

A condição do isolamento do motor deverá ser avaliada comparando-se o valor medido com os valores da

Tabela 5.5 (referenciados a 40 °C):

É recomendável que cada fase seja isolada e testada separadamente, permitindo que seja feita uma

comparação entre a resistência de isolamento em cada fase. Para testar uma das fases, as demais fases

devem estar aterradas.

O teste de todas as fases simultaneamente avalia apenas a resistência de isolamento contra o terra. Neste

caso não é avaliada a resistência de isolamento entre as fases.

Os cabos de alimentação, chaves, capacitores, e outros equipamentos externos ligados ao motor podem

influenciar consideravelmente a medição da resistência de isolamento. Ao realizar estas medições, todos os

equipamentos externos devem estar desconectados e aterrados.

A leitura da resistência de isolamento deve ser realizada após a tensão ser aplicada pelo período de um minuto

(1 min). A tensão a ser aplicada deve obedecer a Tabela 5.3.

www.weg.net

Motores Elétricos 23

PORTUGUÊS

Os dados indicados na tabela servem apenas como valores de referências. Sugere-se manter o histórico da

resistência de isolamento do motor durante toda a sua vida.

Se a resistência de isolamento estiver baixa, o estator do motor pode estar úmido. Nesse caso, recomenda-se

levá-lo até um Assistente Técnico Autorizado WEG para que sejam realizados a avaliação e o reparo adequado.

Este serviço não é coberto pelo Termo de Garantia.

Para procedimento de adequação da resistência de isolamento, ver item 8.4.

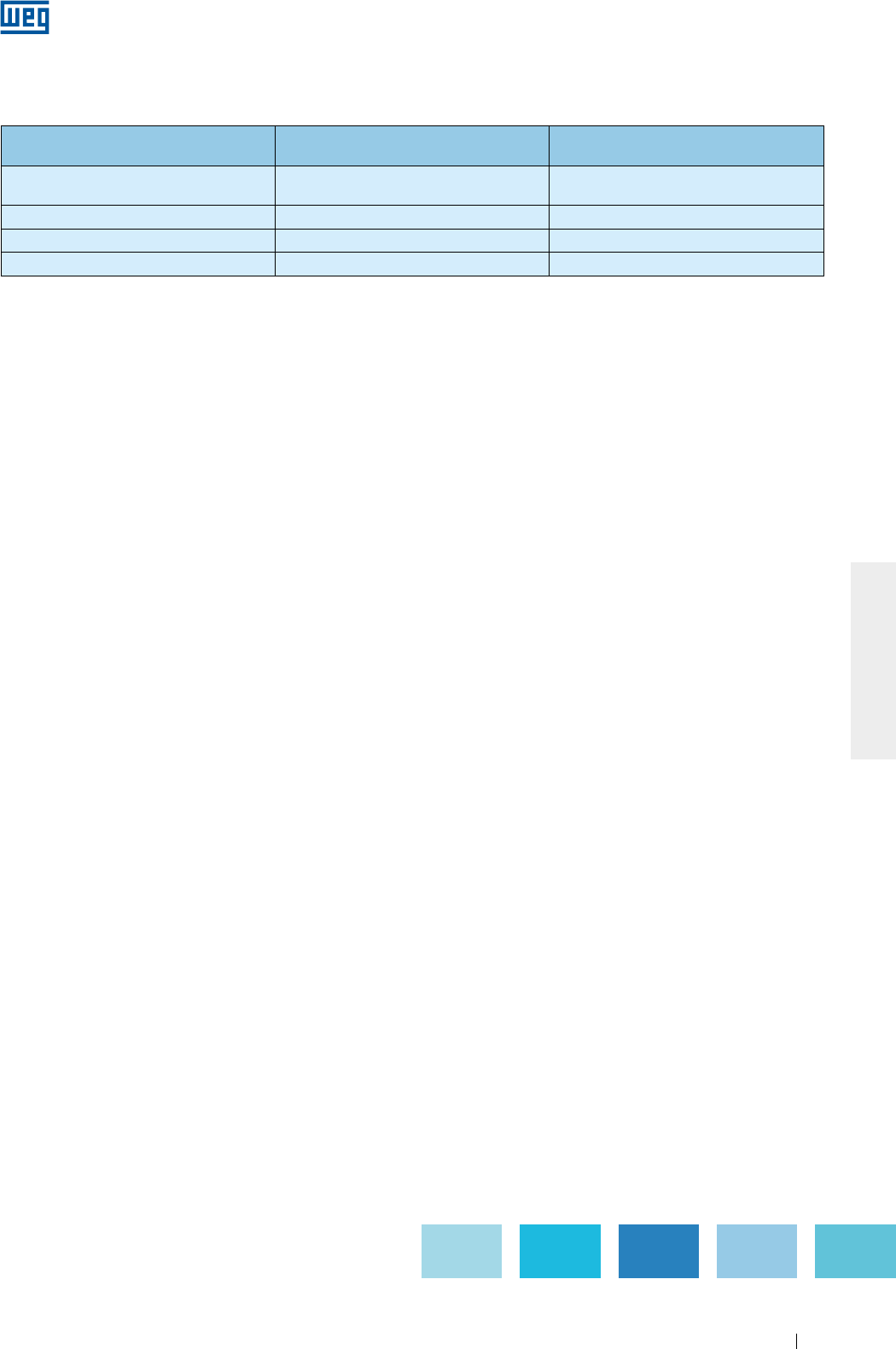

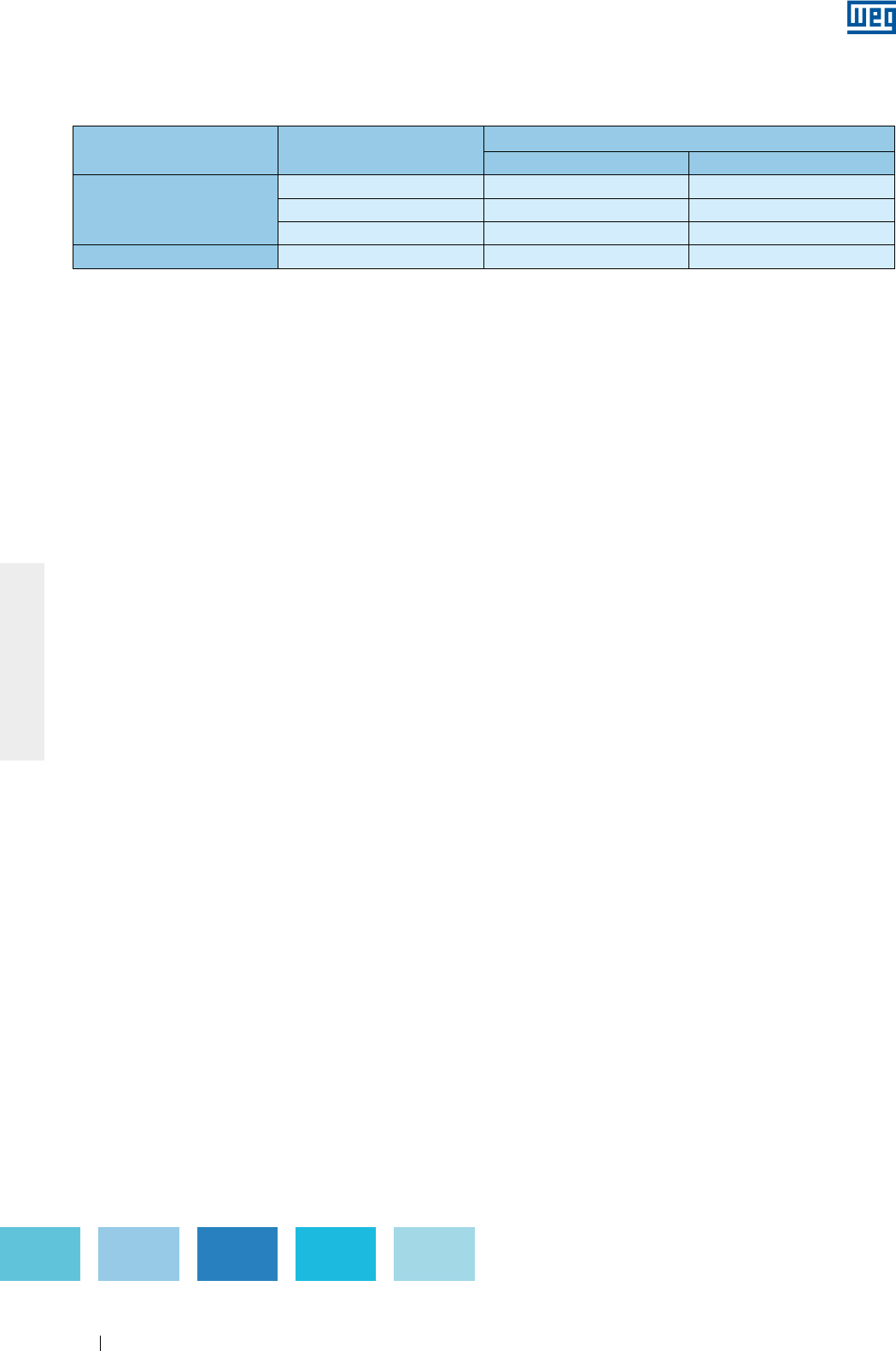

Tabela 5.5 - Avaliação do sistema de isolamento

Valor limite para tensão nominal

até 1,1 kV (M)

Valor limite para tensão nominal

acima de 1,1 kV (M) Situação

Até 5 Até 100 Perigoso, o motor não deve

operar nessa condição.

Entre 5 e 100 Entre 100 e 500 Regular

Entre 100 e 500 Acima de 500 Bom

Acima de 500 Acima de 1000 Excelente

www.weg.net

Motores Elétricos24

PORTUGUÊS

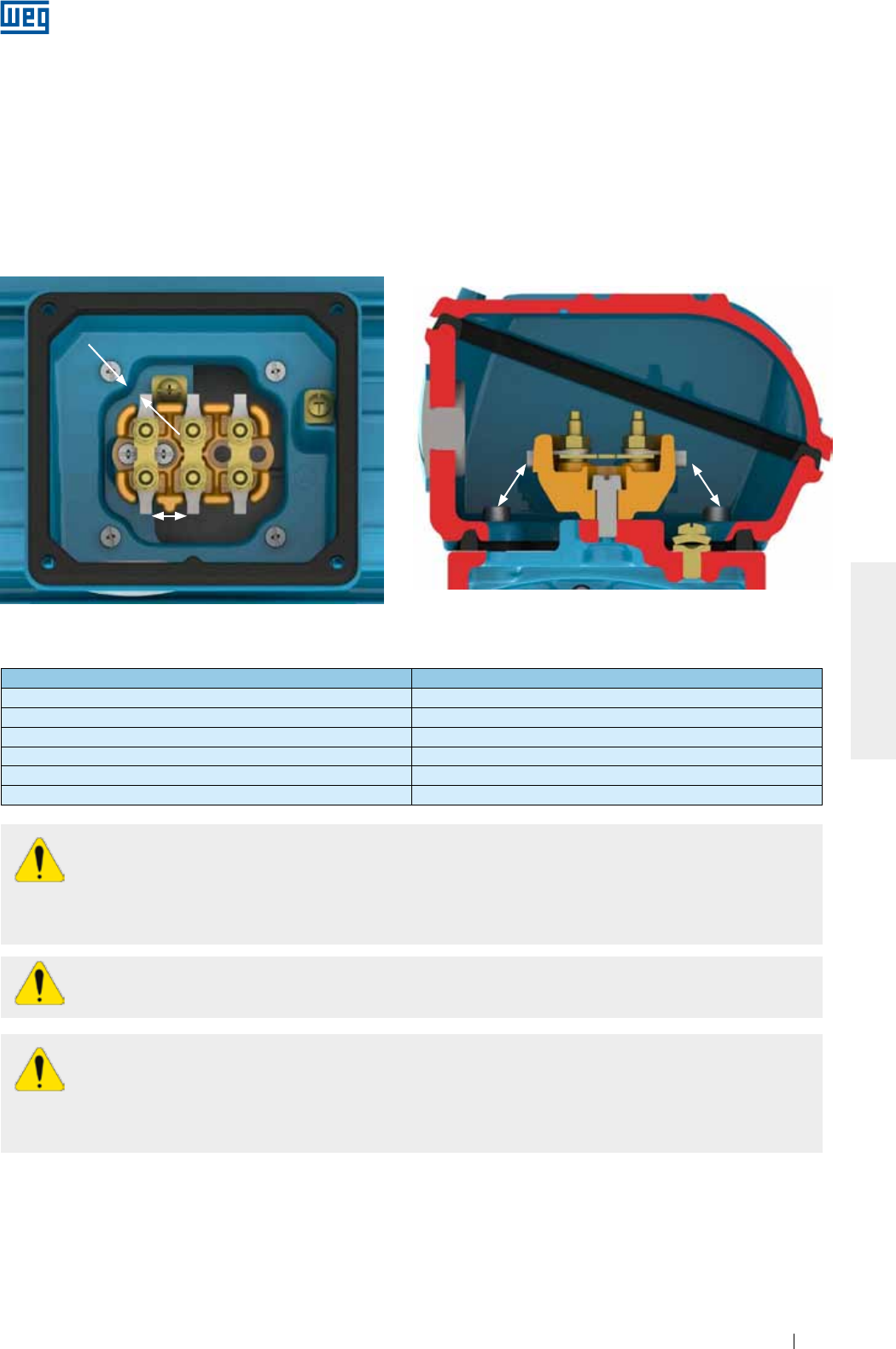

6. INSTALAÇÃO

A instalação de motores deve ser feita por profissionais capacitados com conhecimentos sobre as

normas e as prescrições de segurança.

Antes de continuar com o procedimento de instalação alguns pontos devem ser avaliados:

1. Resistência de isolamento: deve estar dentro dos valores aceitáveis (ver item 5.4).

2. Mancais:

a. Rolamentos: se apresentarem sinais de oxidação, devem ser substituídos. Caso não apresentem

oxidação, realize o procedimento de relubrificação conforme descrito no item 8.2. Motores armazenados

por um período superior a dois anos devem ter seus rolamentos substituídos antes de colocados em

operação.

b. Mancais de deslizamento: para motores armazenados por período igual ou maior que o intervalo de troca

de óleo, devem ter seu óleo substituído. Caso o óleo tenha sido retirado, é necessário retirar o

desumificador e recolocar o óleo no mancal. Maiores informação estão descritas no item 8.2.

3. Condição dos capacitores de partida: para motores monofásicos armazenados por um período maior que

dois anos, é recomendado que seus capacitores de partida sejam substituídos.

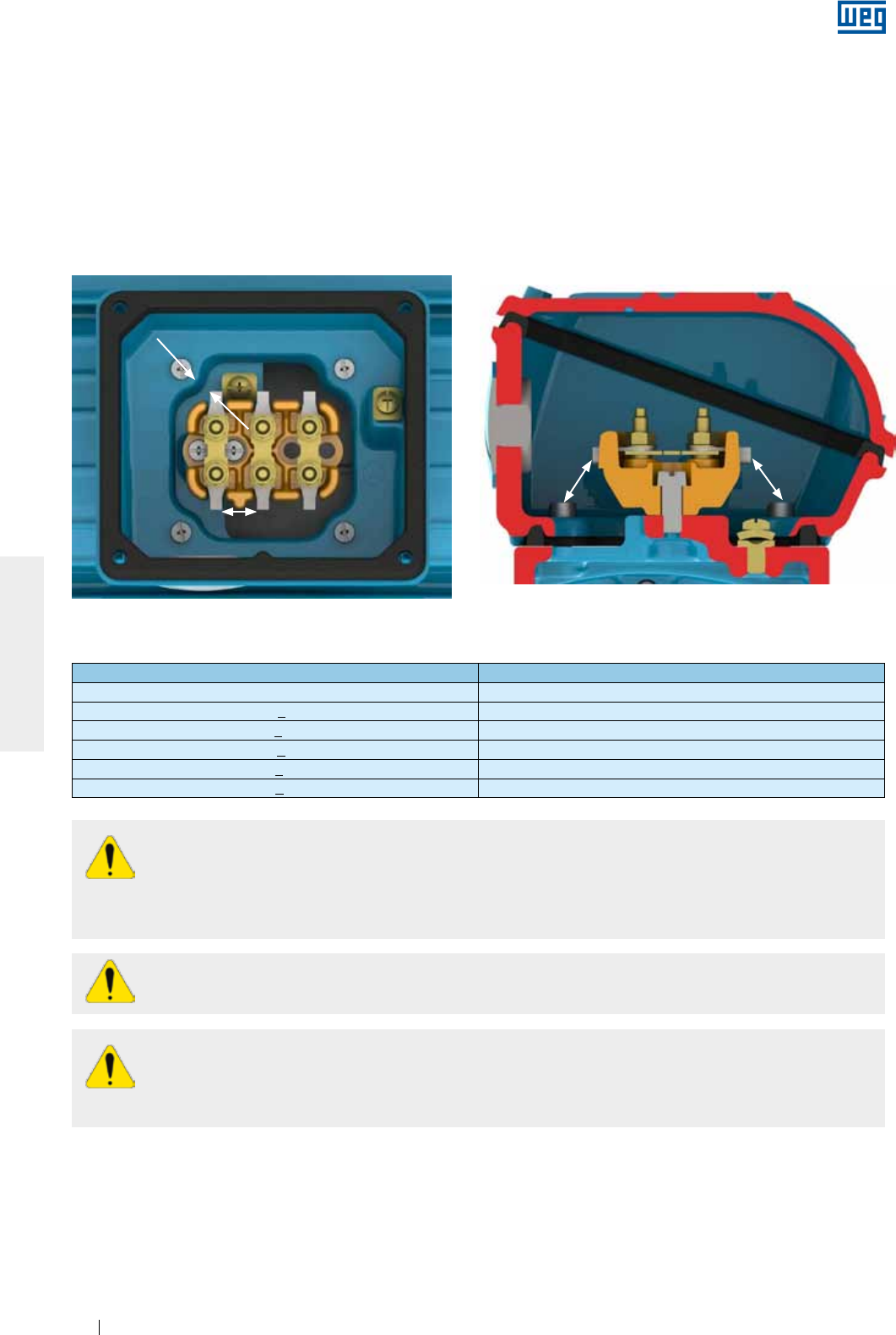

4. Caixa de ligação:

a. Devem estar limpas e secas no seu interior.

b. Os elementos de contato devem estar isentos de oxidação e corretamente conectados (ver itens 6.9 e

6.10).

c. As entradas de cabos não utilizadas devem estar corretamente seladas, a tampa da caixa de ligação

deve ser fechada e as vedações devem estar em condições apropriadas para atender o grau de proteção

do motor.

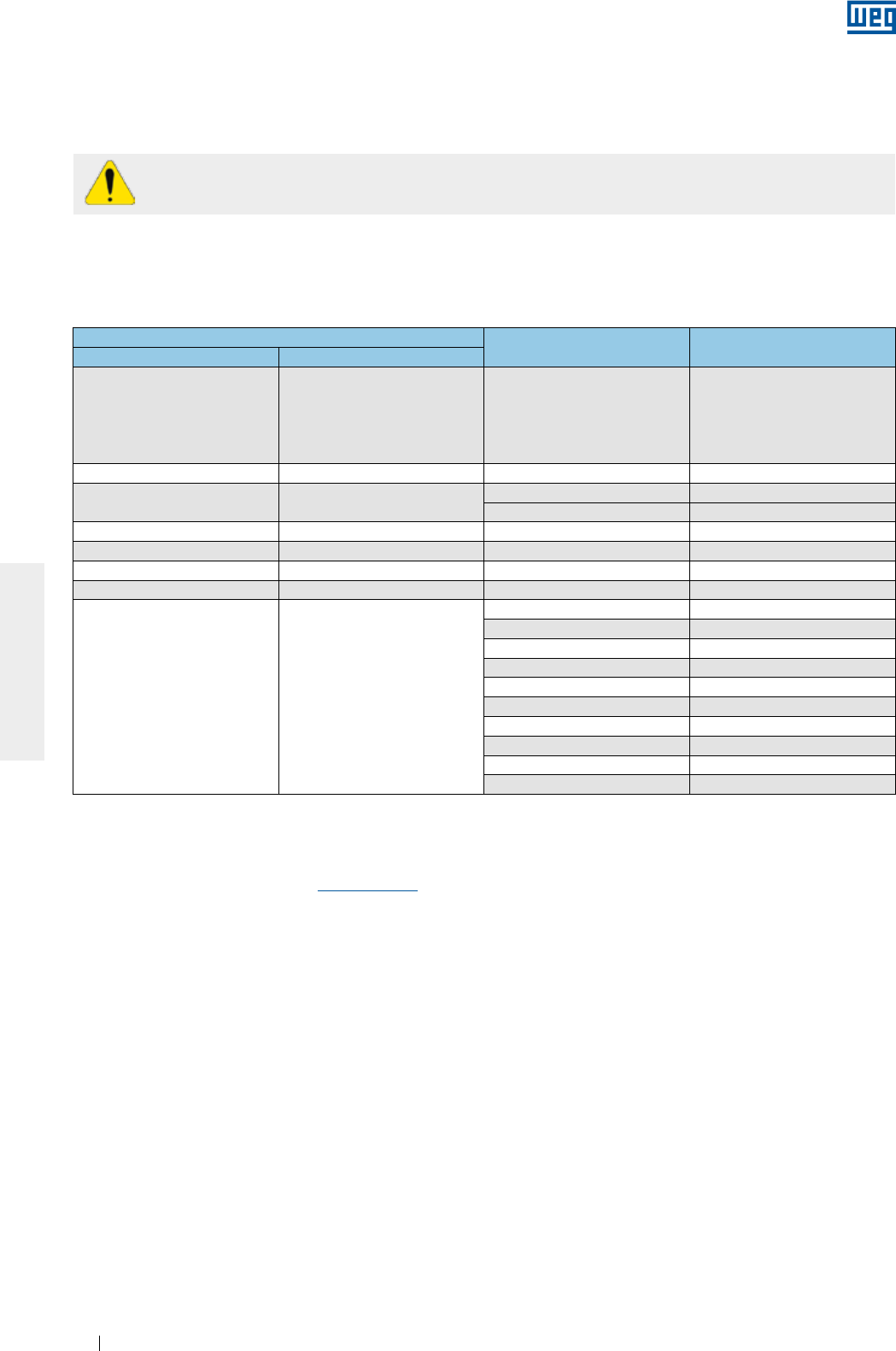

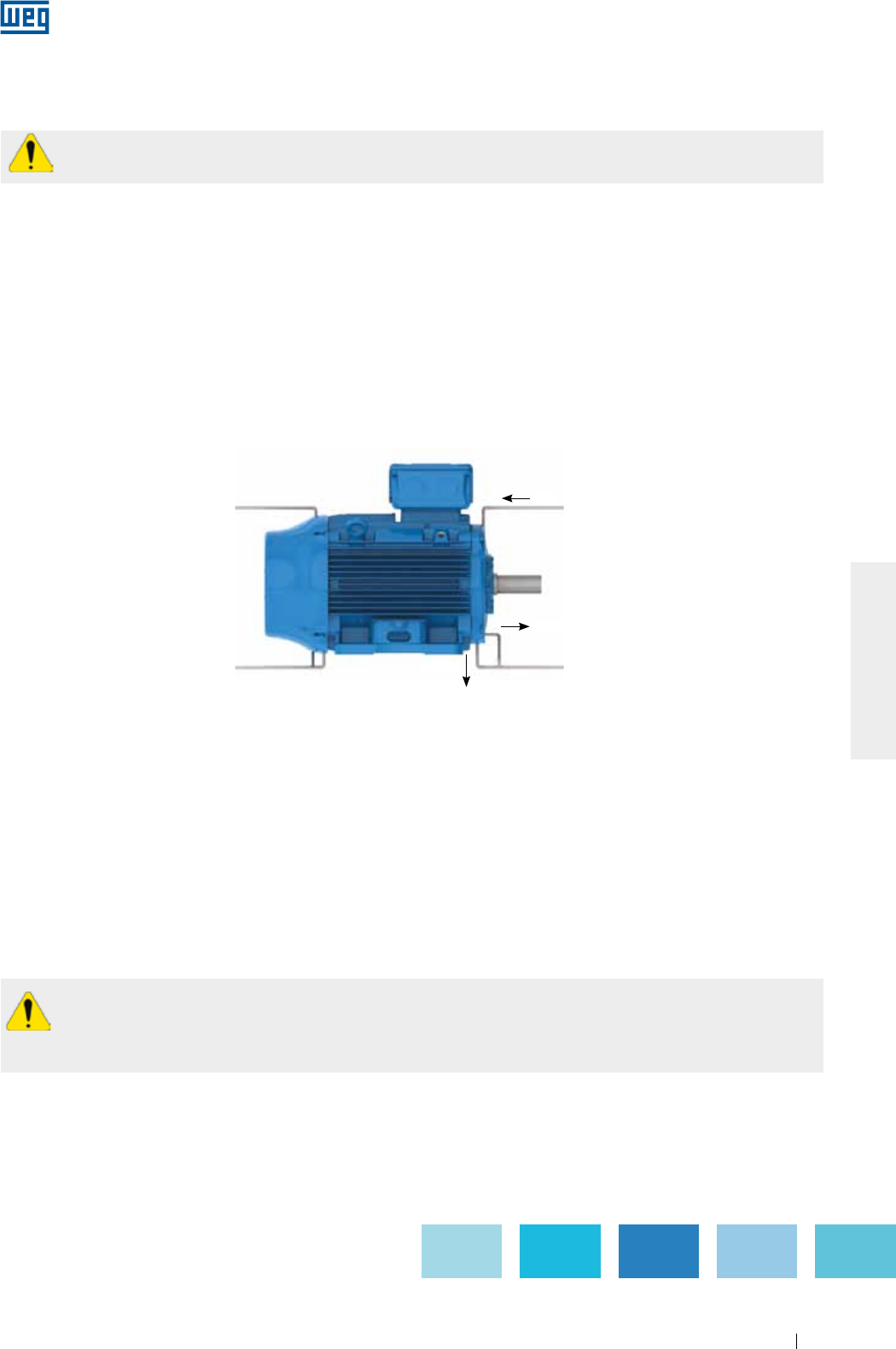

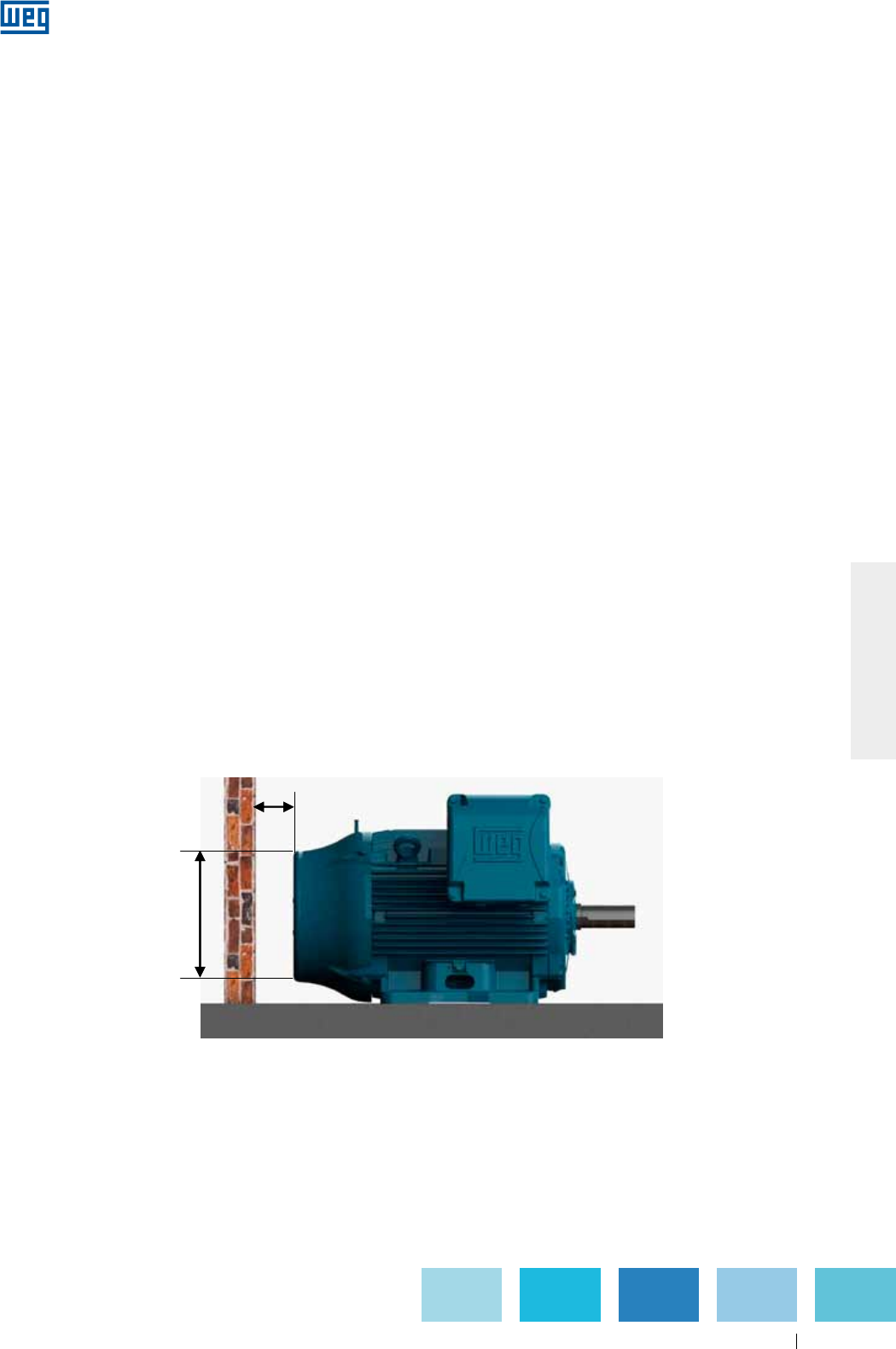

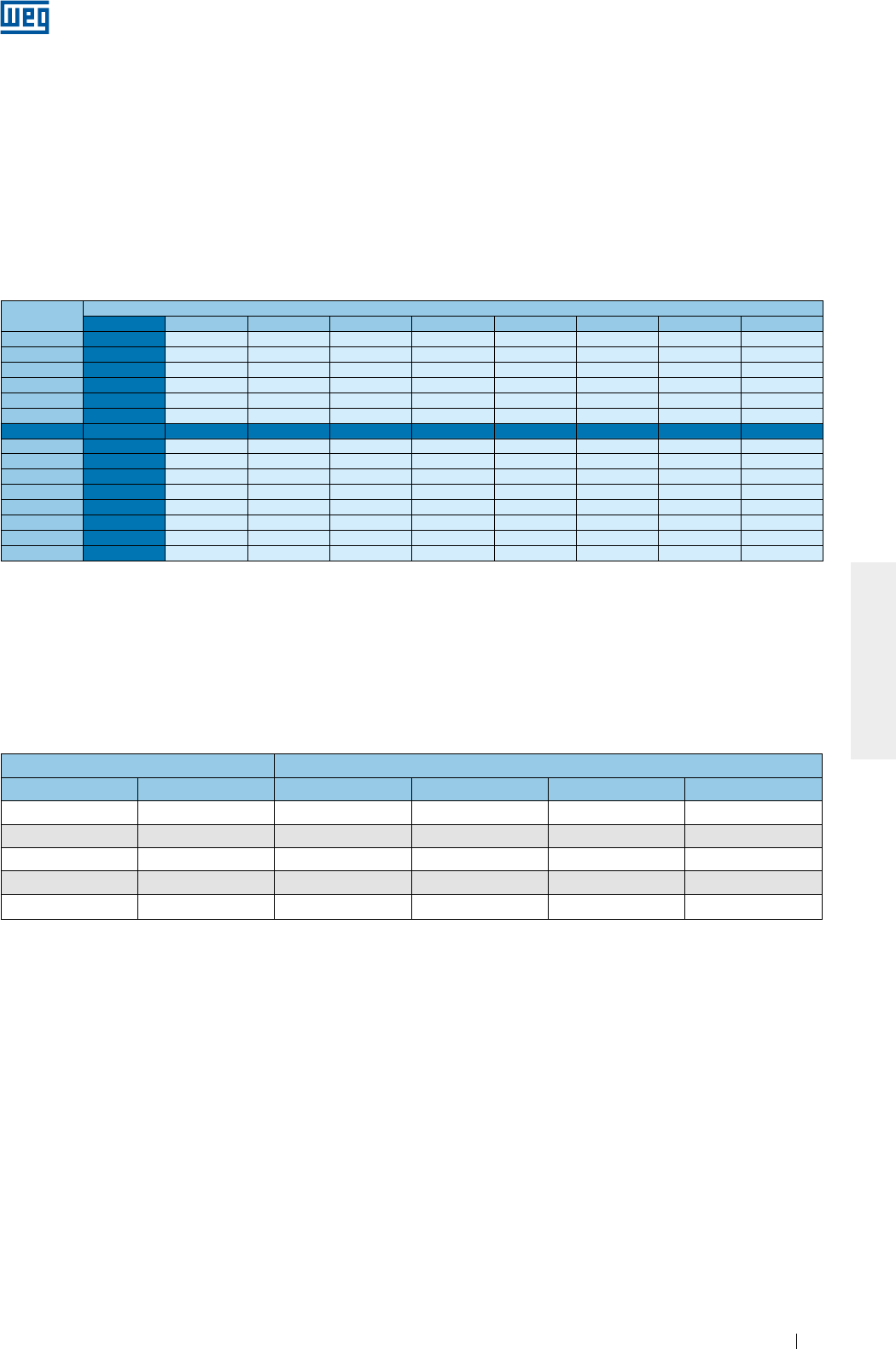

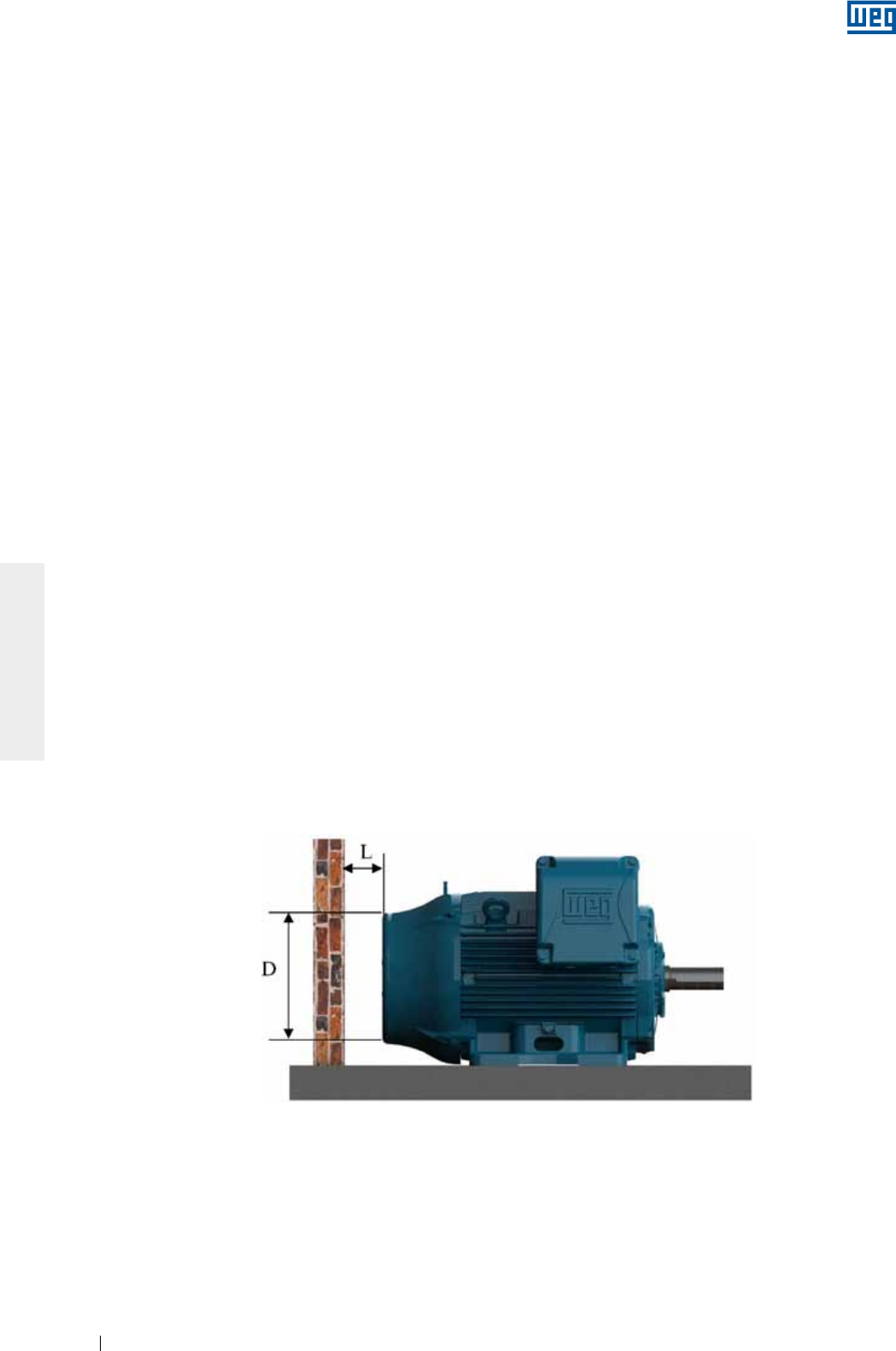

5. Ventilação: as aletas, a entrada e a saída de ar devem estar limpas e desobstruídas. A distância de

instalação recomendada entre as entradas de ar do motor e a parede não deve ser inferior a ¼ (um quarto)

do diâmetro da entrada de ar. Deve-se assegurar espaço suficiente para realização de serviços de limpeza

(ver item 7).

6. Acoplamento: remover o dispositivo de travamento do eixo (caso exista) e a graxa de proteção contra

corrosão da ponta do eixo e do flange somente pouco antes de instalar o motor (ver item 6.4).

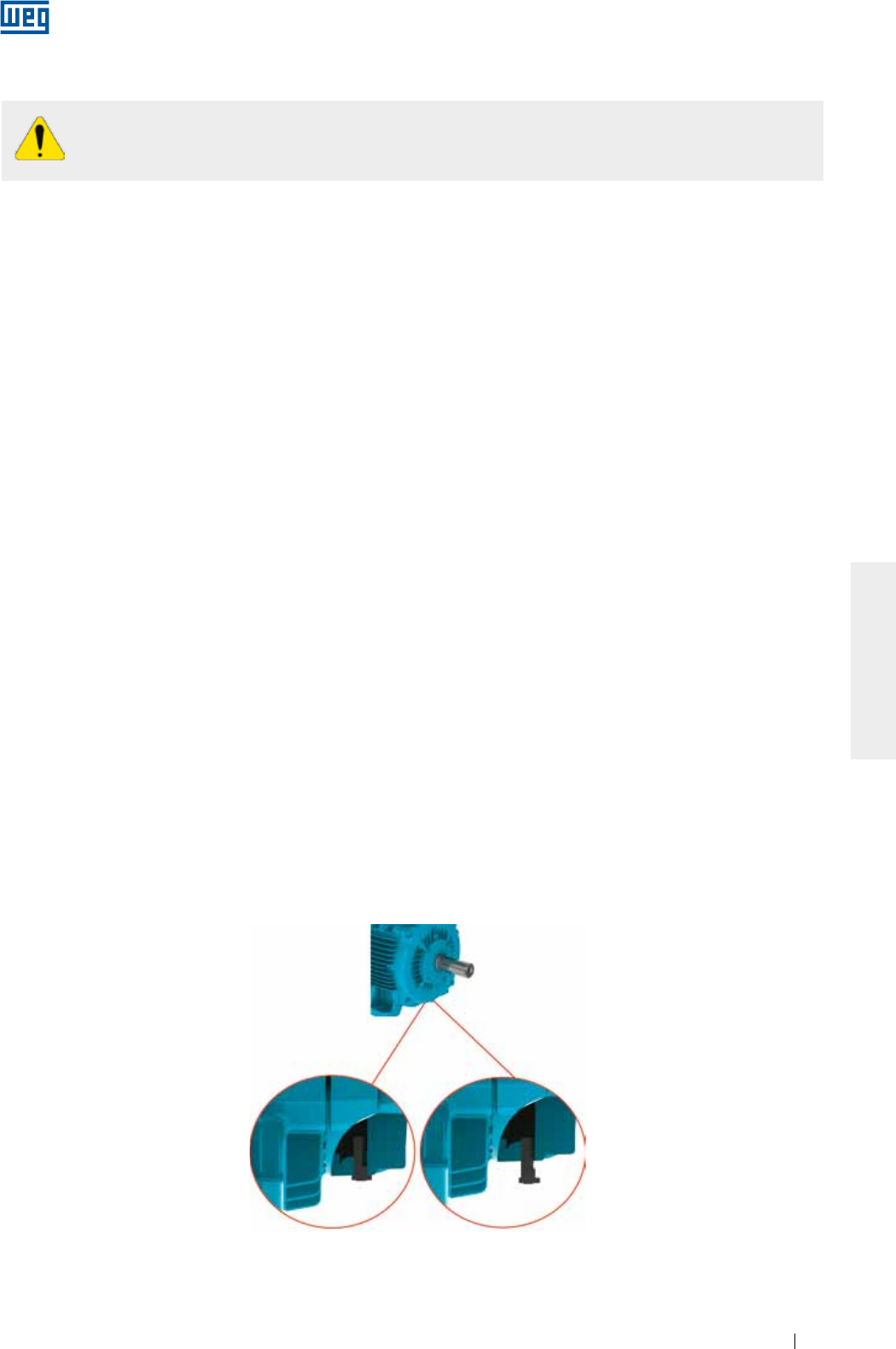

7. Dreno: devem sempre estar posicionados de forma que a drenagem seja facilitada (no ponto mais baixo do

motor. Caso exista uma seta indicativa no corpo do dreno, o dreno deve ser montado para que a seta aponte

para baixo).

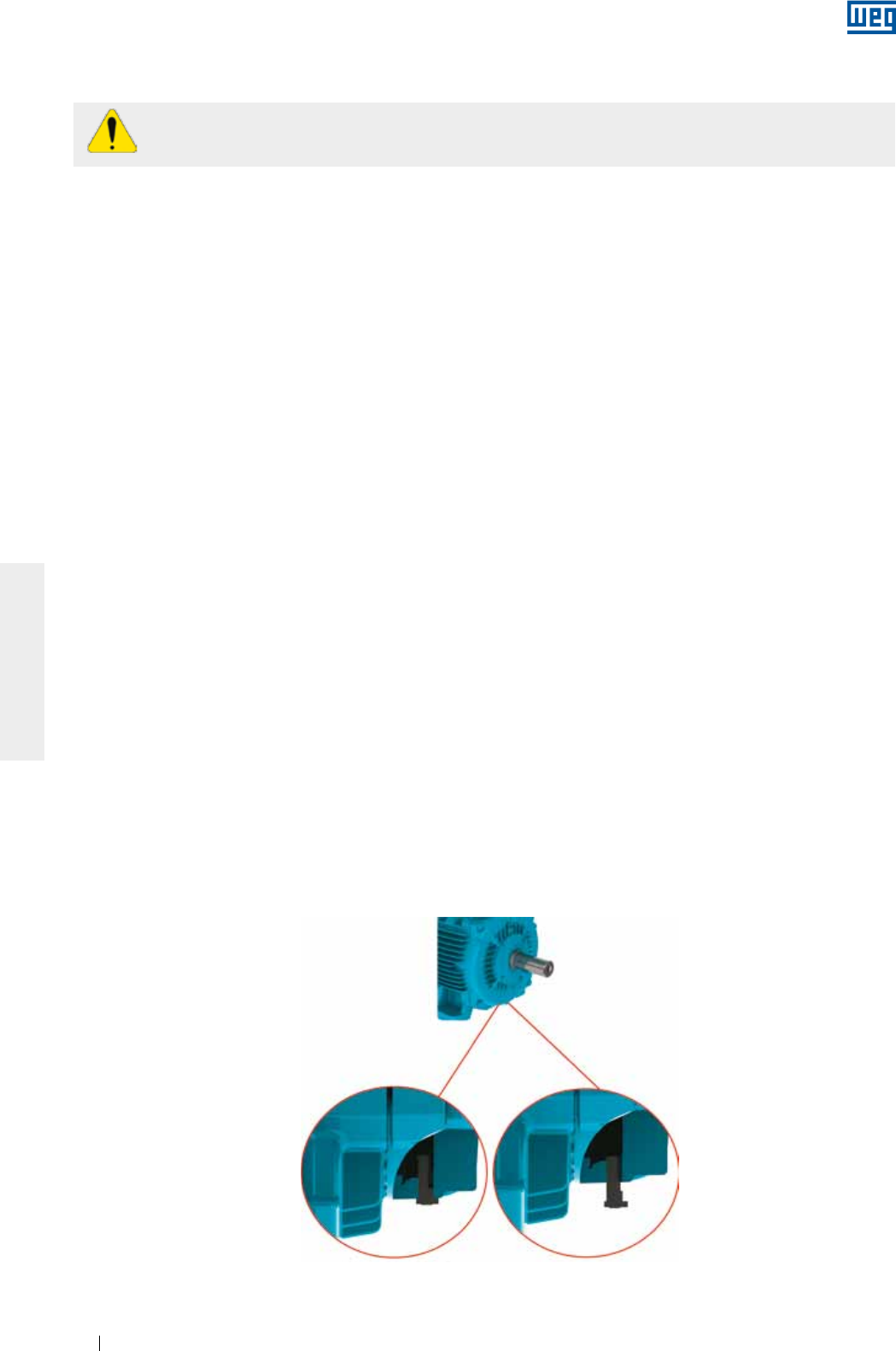

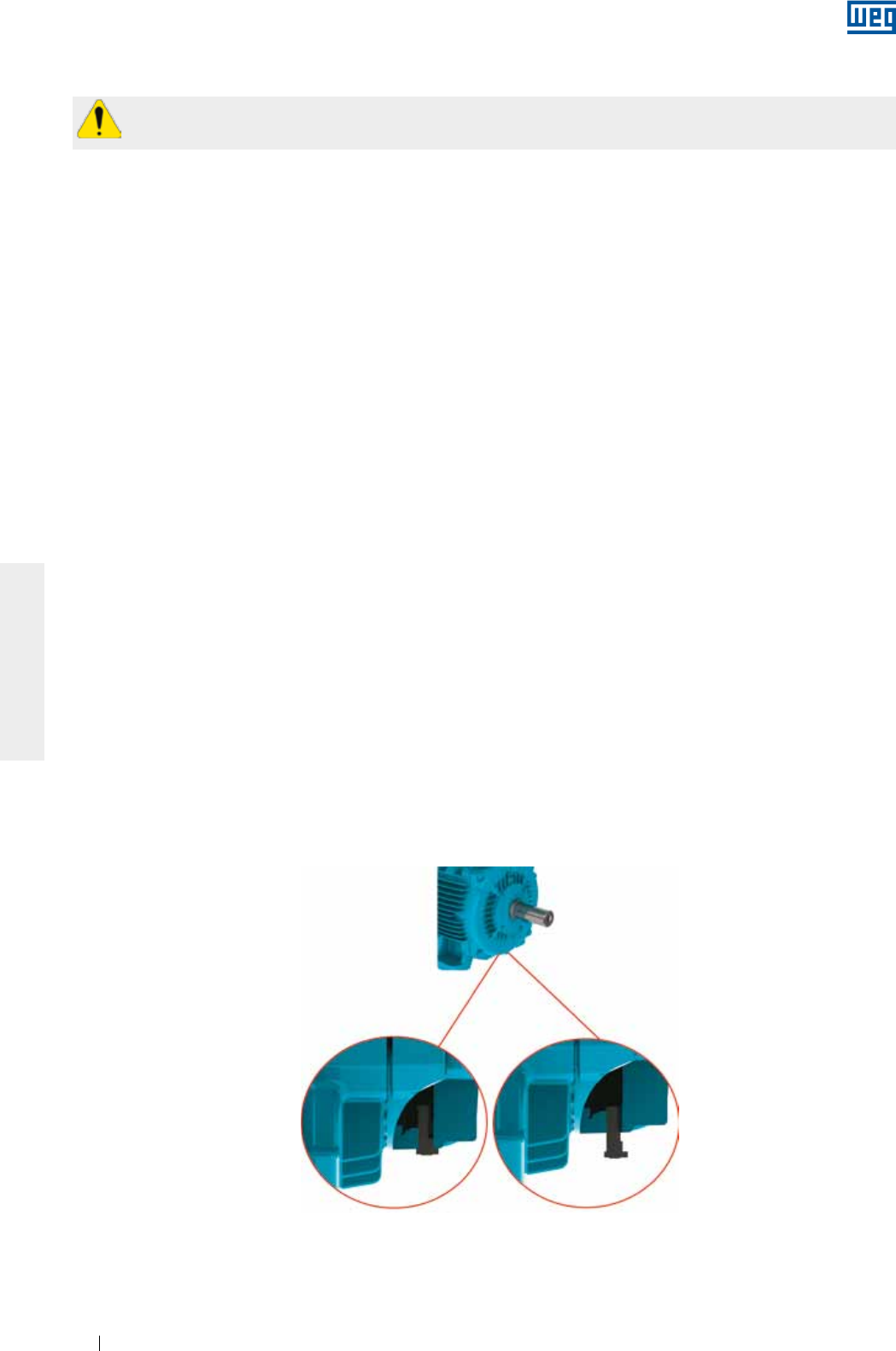

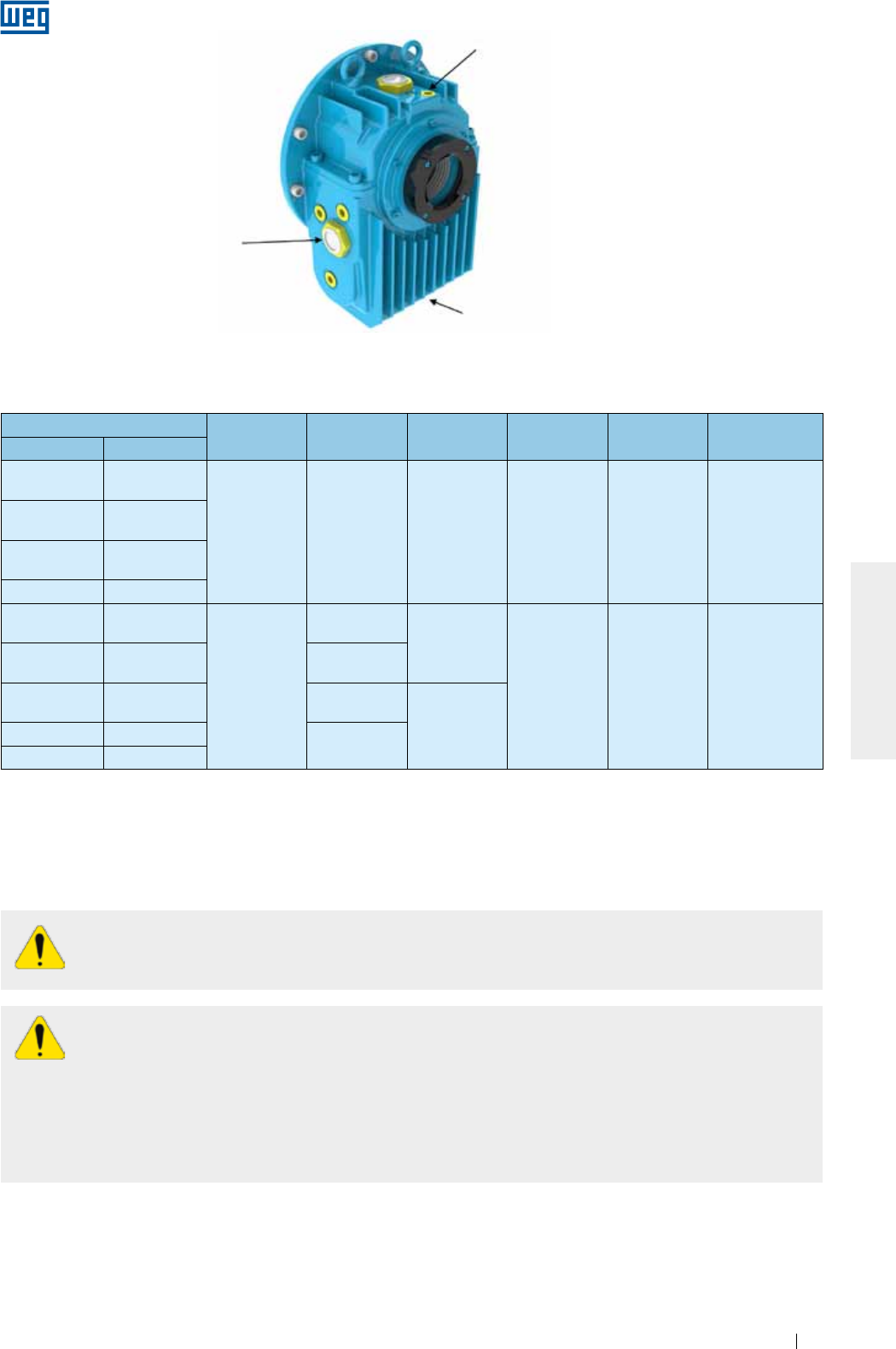

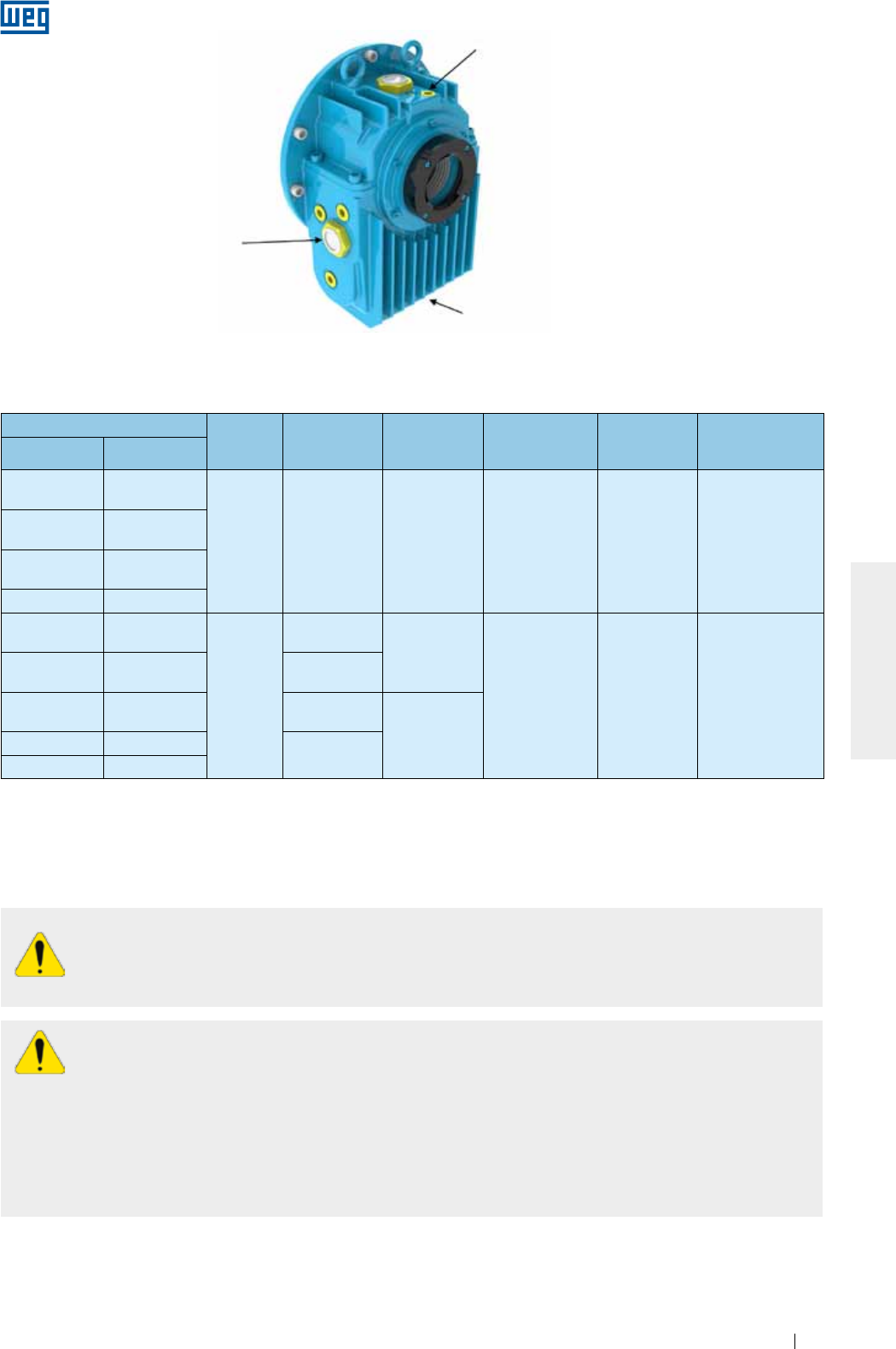

Motores com bujões de dreno de borracha saem de fábrica na posição fechada e devem ser abertos

periodicamente para permitir a saída da água condensada. Para ambientes com elevada condensação de

água e motores com grau de proteção IP55, os drenos podem ser montados na posição aberta (ver Figura 6.1).

Para motores com grau de proteção IP56, IP65 ou IP66, os drenos devem permanecer na posição fechada

(ver Figura 6.1), sendo abertos apenas durante a manutenção do motor.

Motores com lubrificação do tipo

Oil Mist

devem ter seus drenos conectados a um sistema de coleta

específico (ver Figura 6.12).

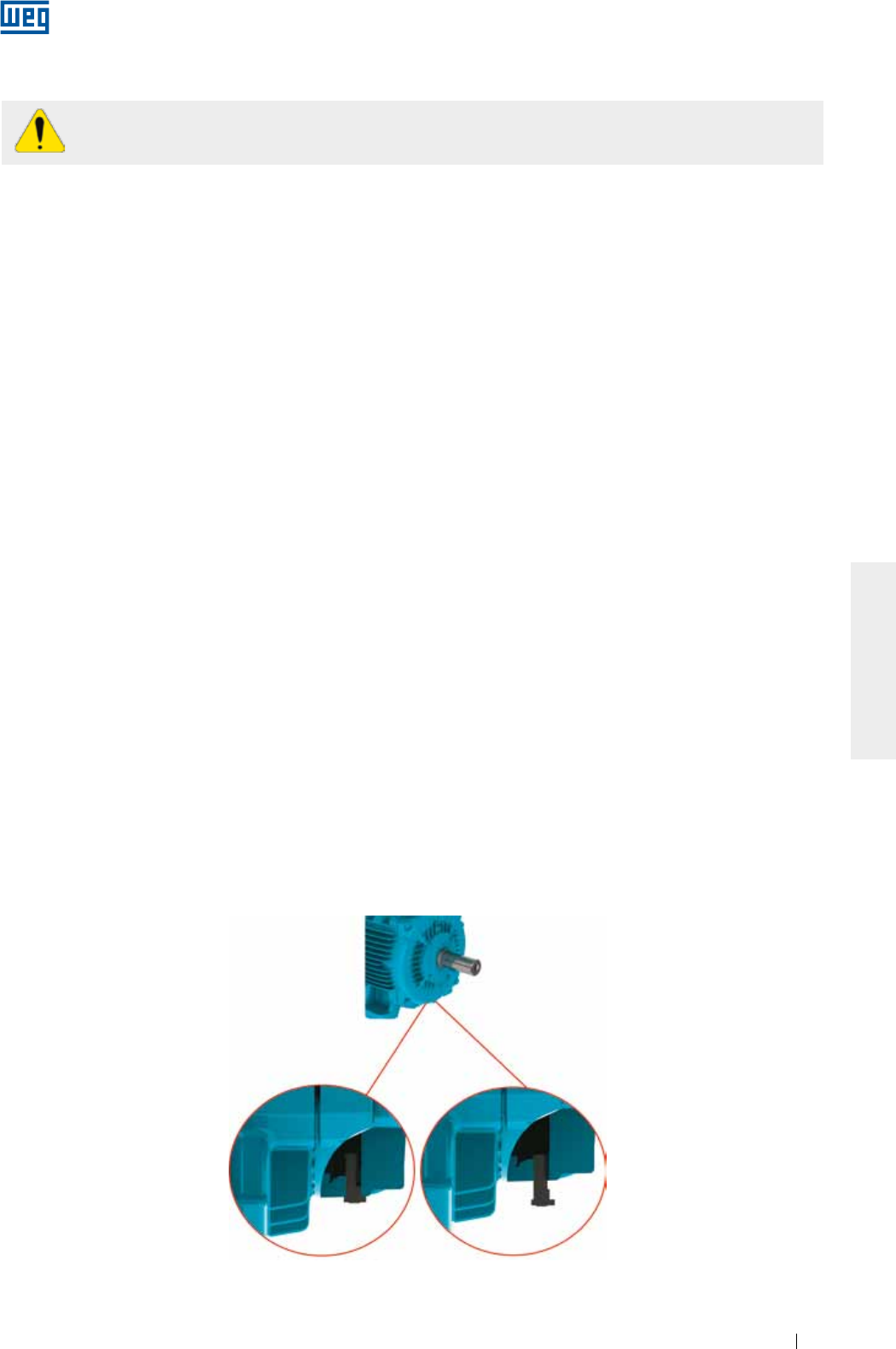

Figura 6.1 - Detalhe do dreno de borracha montado na posição fechado e aberto.

Dreno fechado Dreno aberto

www.weg.net

Motores Elétricos 25

PORTUGUÊS

Remova ou fixe completamente a chaveta antes de ligar o motor.

8. Recomendações adicionais:

a. Confira o sentido de rotação do motor, ligando-o a vazio antes de acoplá-lo à carga.

b. Para motores montados na vertical com a ponta de eixo para baixo, recomenda-se o uso de chapéu para

evitar a penetração de corpos estranhos no interior do motor.

c. Para motores montados na vertical com a ponta de eixo para cima, recomenda-se o uso de um defletor

de água (water slinger ring) para evitar a penetração de água pelo eixo.

6.1. FUNDAÇÕES PARA O MOTOR

Fundação é o elemento estrutural, base natural ou preparada, destinada a suportar os esforços produzidos

pelos equipamentos instalados, permitindo a operação destes com estabilidade, desempenho e segurança.

O projeto das fundações deve considerar as estruturas adjacentes para evitar influência de um equipamento

sobre o outro, a fim de que não ocorra a propagação de vibrações.

A fundação deve ser plana e a sua escolha, detalhamento e execução exige as características:

a) Da construção do próprio equipamento, envolvendo não somente os valores e forma de atuação das

cargas, como ainda sua finalidade e limites máximos das deformações e vibrações compatíveis em cada

caso (exemplo, motores com valores reduzidos de: nível de vibração, planicidade dos pés, concentricidade

do flange, batimento do flange, etc.);

b) Das construções vizinhas, compreendendo o estado de conservação, estimativa das cargas máximas

aplicadas, tipo da fundação e fixação empregadas e níveis de vibração transmitidos por estas construções.

Quando o motor for fornecido com parafuso de alinhamento/nivelamento, deverá ser previsto na base uma

superfície que permita o alinhamento/nivelamento.

Esforços gerados durante a operação pela carga acionada devem ser considerados como parte do

dimensionamento das fundações.

O usuário é totalmente responsável pelo projeto, preparação e execução da fundação.

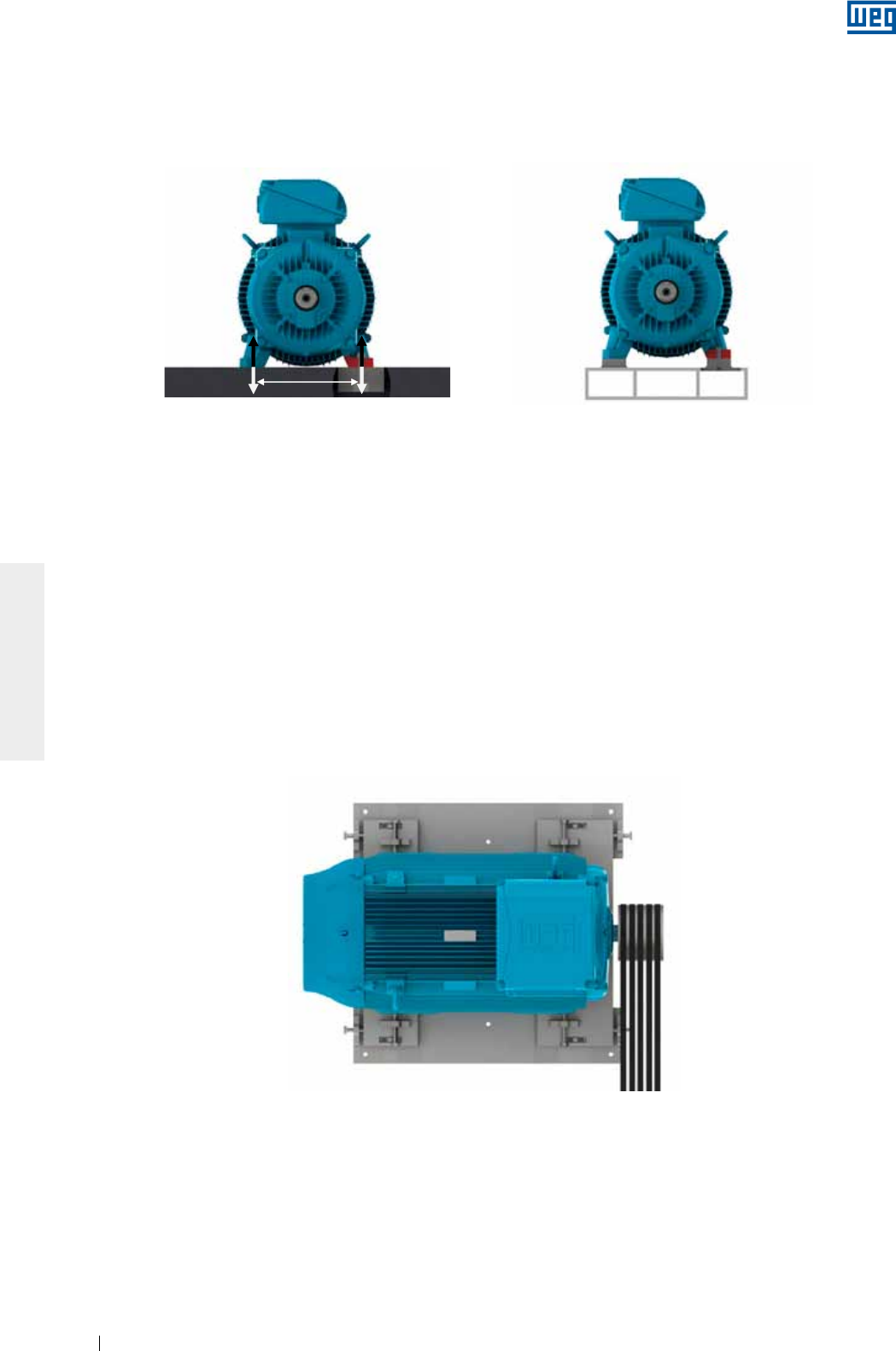

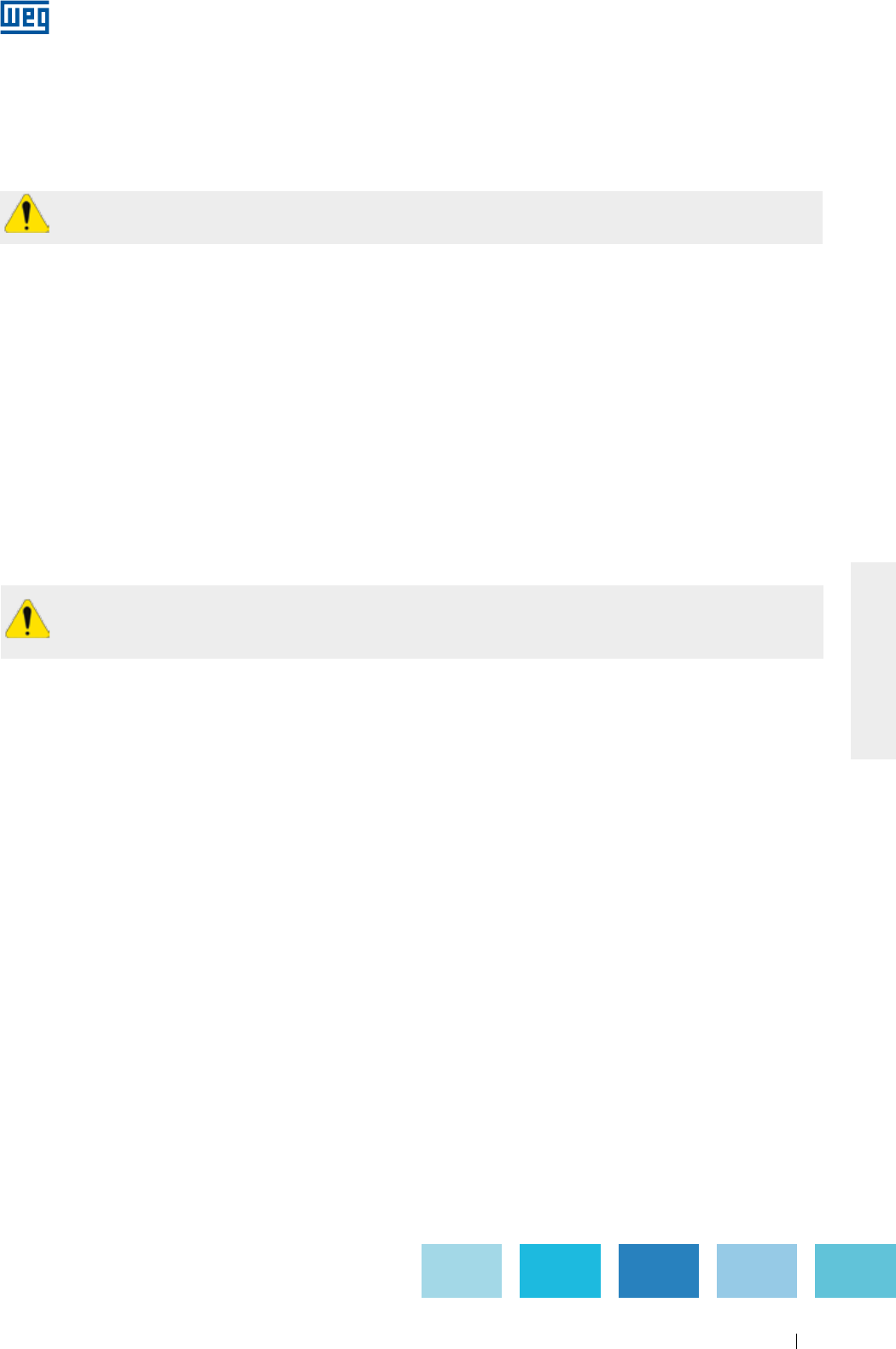

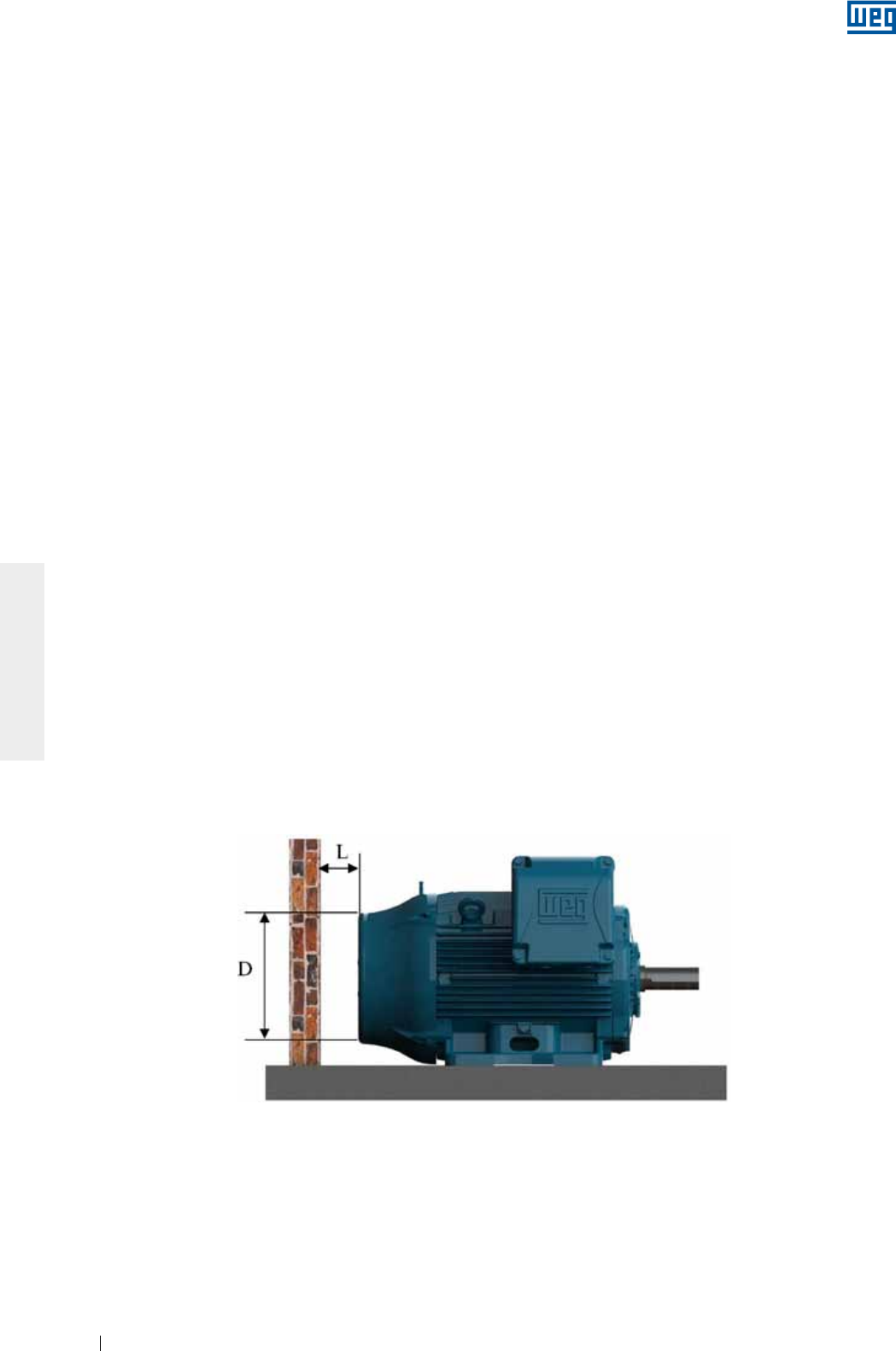

Os esforços do motor sobre a fundação podem ser calculados pelas equações (ver Figura 6.2):

F1 = 0,5 * g * m - (4 * Cmáx. / A)

F2 = 0,5 * g * m + (4 * Cmáx. / A)

Onde:

F1 e F2 = esforços em cada lado do motor (N);

g = aceleração da gravidade (9,8 m/s2);

m = massa do motor (kg);

Cmáx. = torque máximo do motor (Nm);

A = distância entre furos de fixação nos pés do motor (vista frontal) (m).

www.weg.net

Motores Elétricos26

PORTUGUÊS

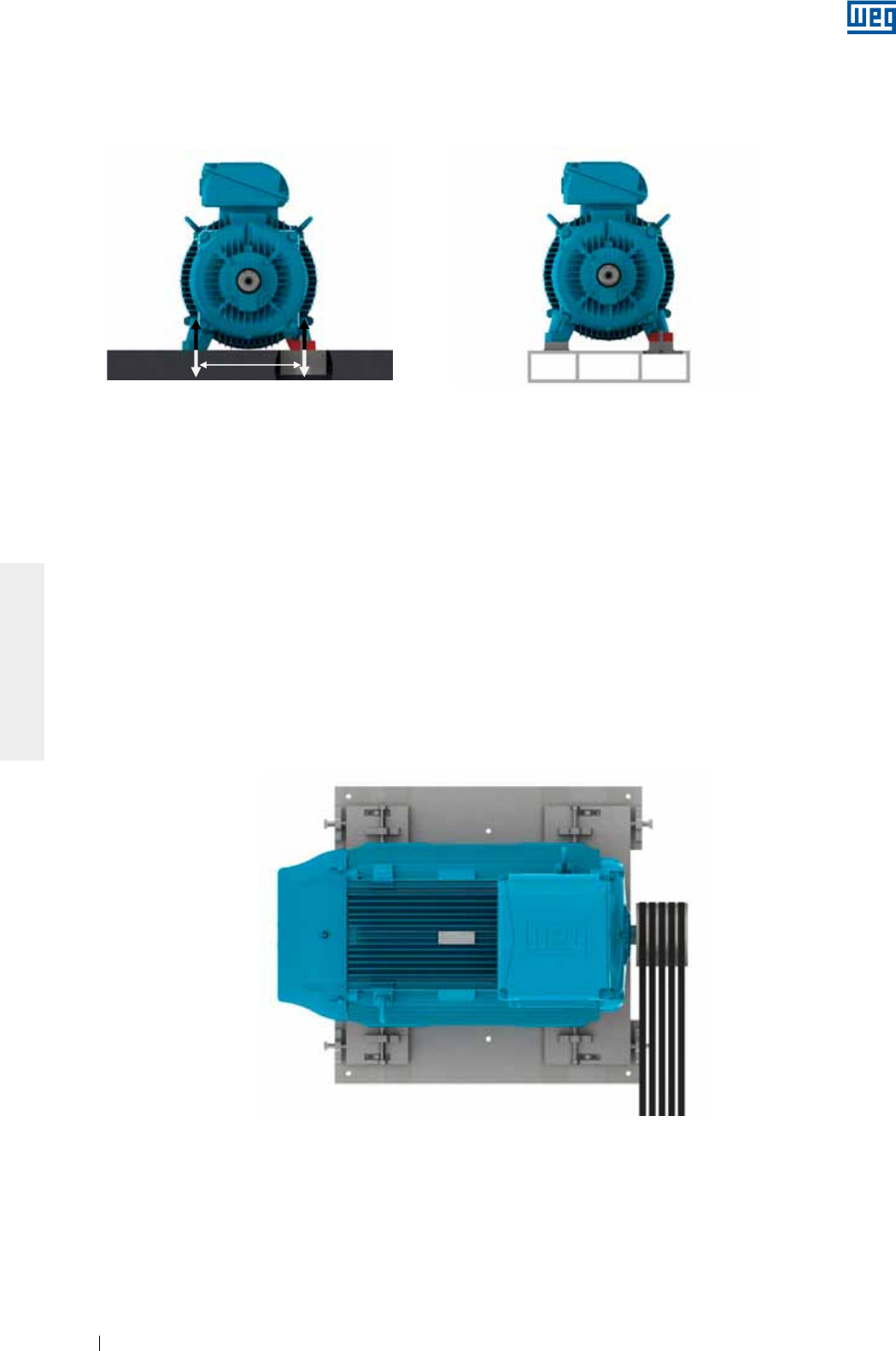

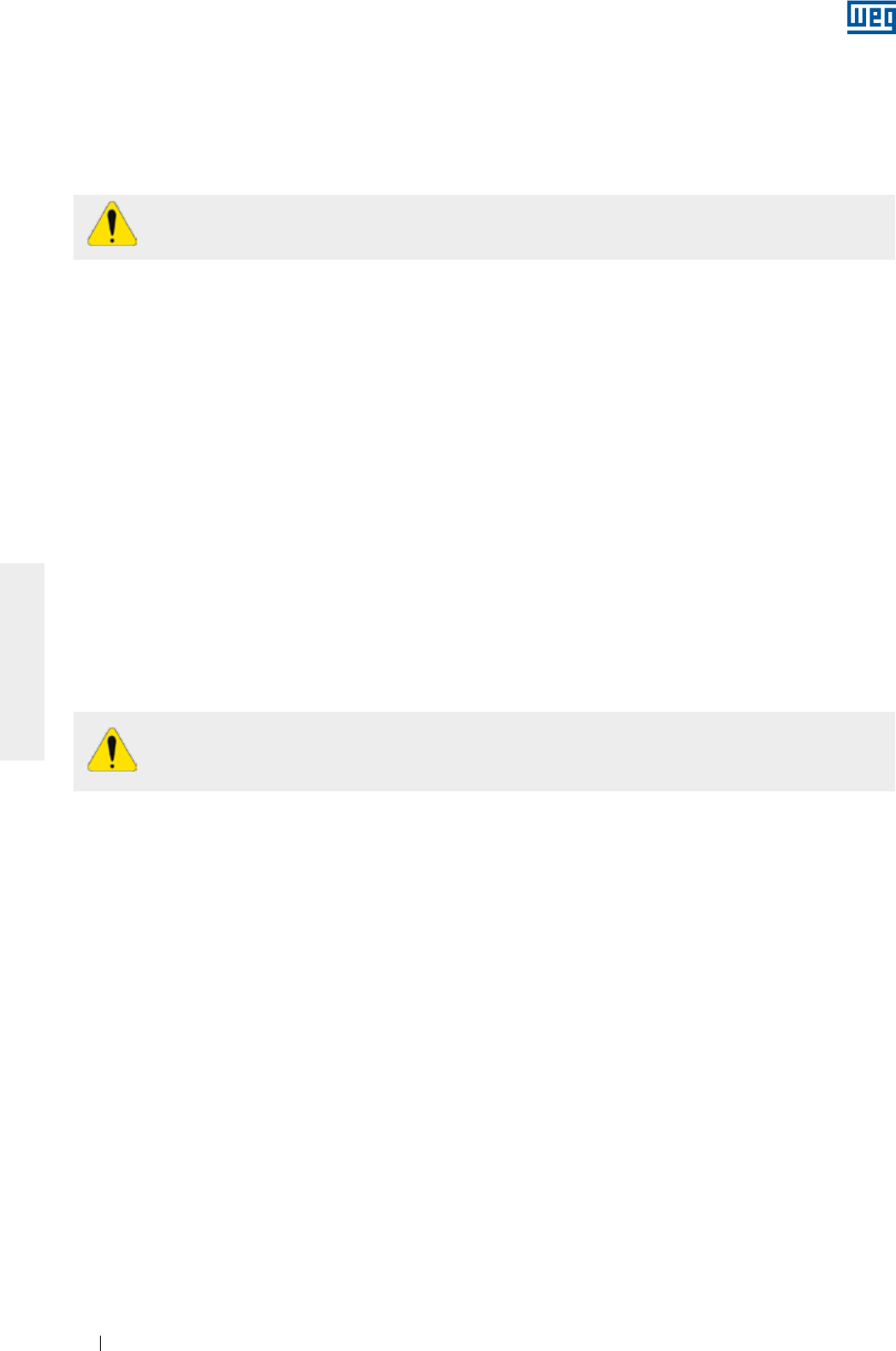

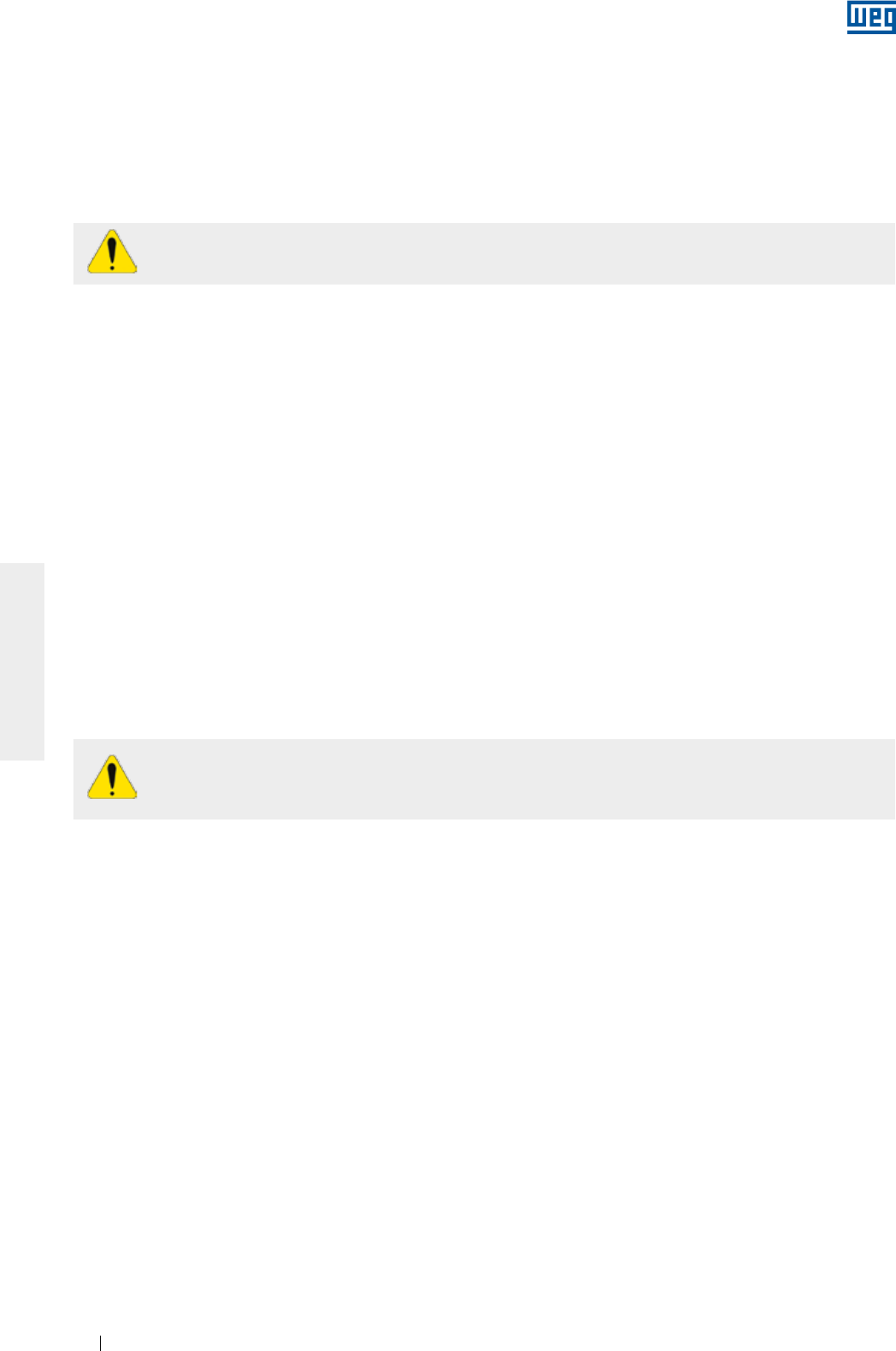

Nas bases metálicas e de concreto pode existir um sistema de deslizamento. Normalmente são utilizados em

aplicações em que o acionamento ocorre por polias e correias. São mais flexíveis permitindo montagens e

desmontagens mais rápidas, além de permitir ajustes na tensão da correia. Outro aspecto importante é a

posição dos parafusos de travamento da base, que devem ser opostos e na diagonal. O trilho mais próximo da

polia motora é colocado de forma que o parafuso de posicionamento fique entre o motor e a máquina

acionada. O outro trilho deve ser colocado com o parafuso na posição oposta (diagonal), como apresentado

na Figura 6.4.

Para facilitar a montagem, as bases podem possuir características como:

g Ressaltos e/ou reentrâncias;

g Parafusos de ancoragem com placas soltas;

g Parafusos fundidos no concreto;

g Parafusos de nivelamento;

g Parafusos de posicionamento;

g Blocos de ferro ou de aço, placas com superfícies planas.

Figura 6.4 - Motor instalado sobre base deslizante.

Recomenda-se também que após a instalação do motor, as partes metálicas expostas sejam protegidas

contra oxidação.

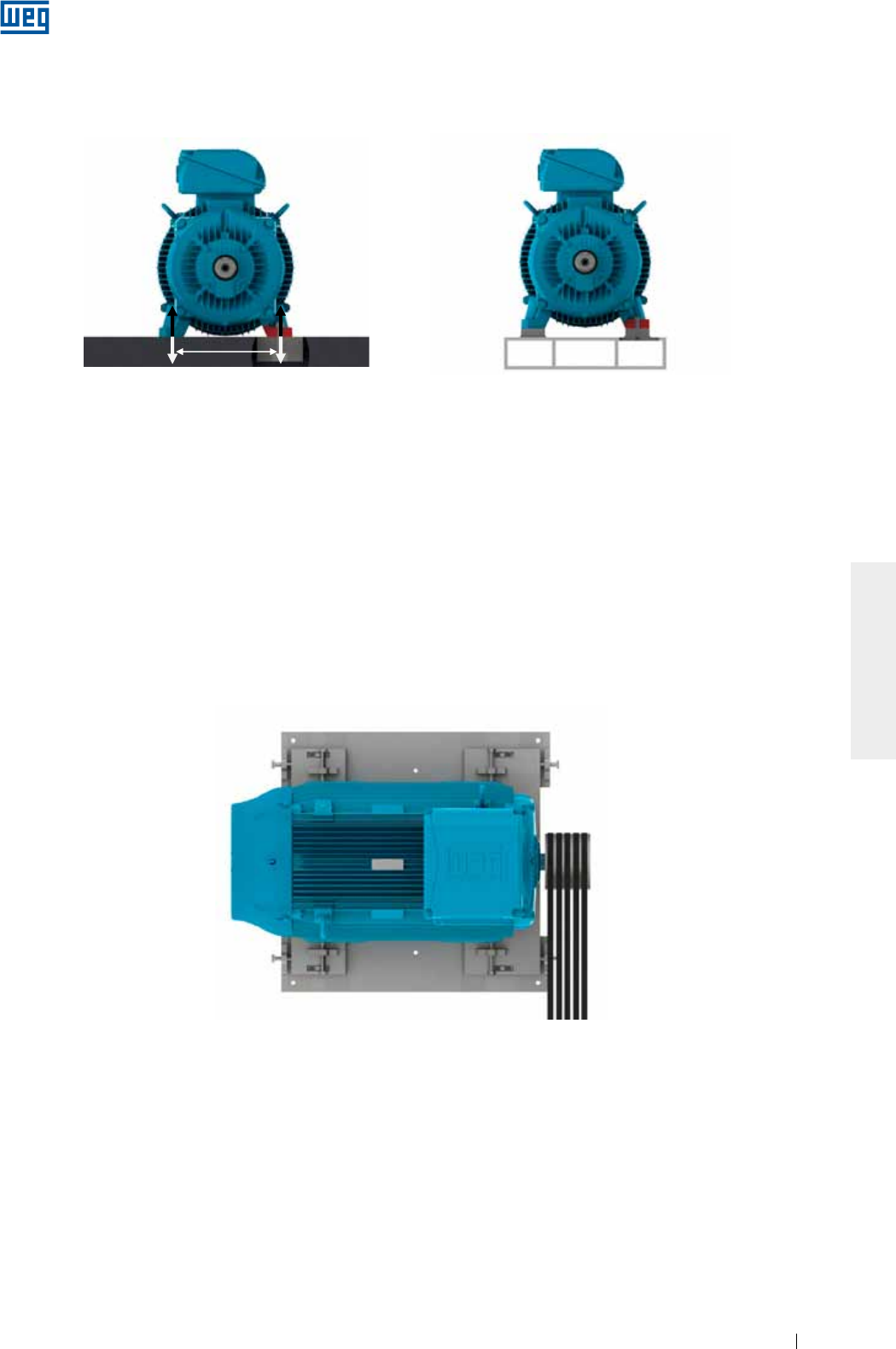

Os motores podem ser montados sobre:

g Bases de concreto: mais recomendadas e usuais para os motores de grande porte (ver Figura 6.2);

g Bases metálicas: mais comuns para motores de pequeno porte (ver Figura 6.3).

Figura 6.3 - Motor instalado sobre base metálica

Figura 6.2 - Motor instalado sobre base de concreto

F1F1

F2F2

A

www.weg.net

Motores Elétricos 27

PORTUGUÊS

6.2. FIXAÇÃO DO MOTOR

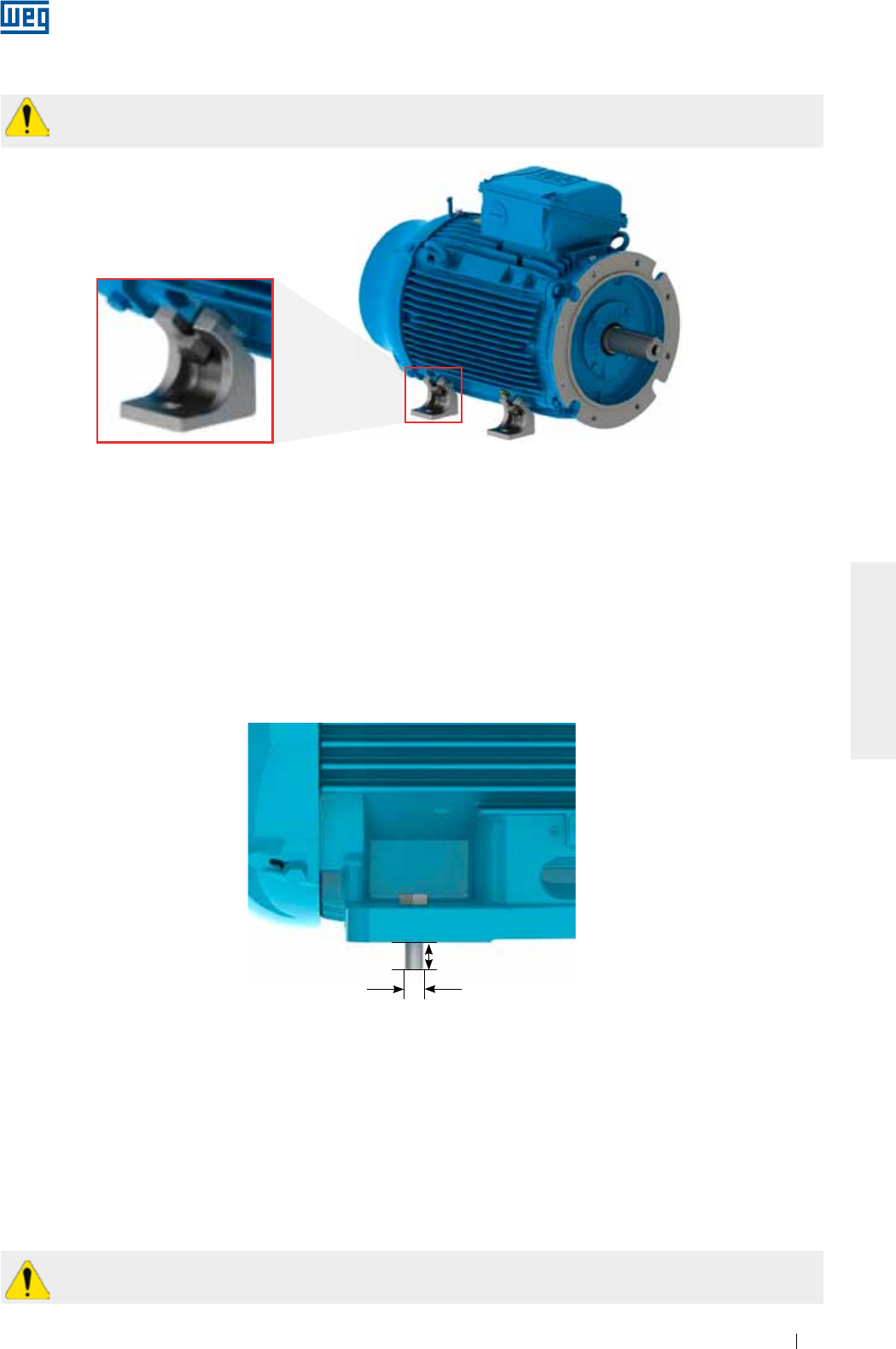

6.2.1. Fixação pelos pés

O dimensional da furação dos pés, baseado nas normas IEC ou NEMA, é informado no catálogo técnico do

produto.

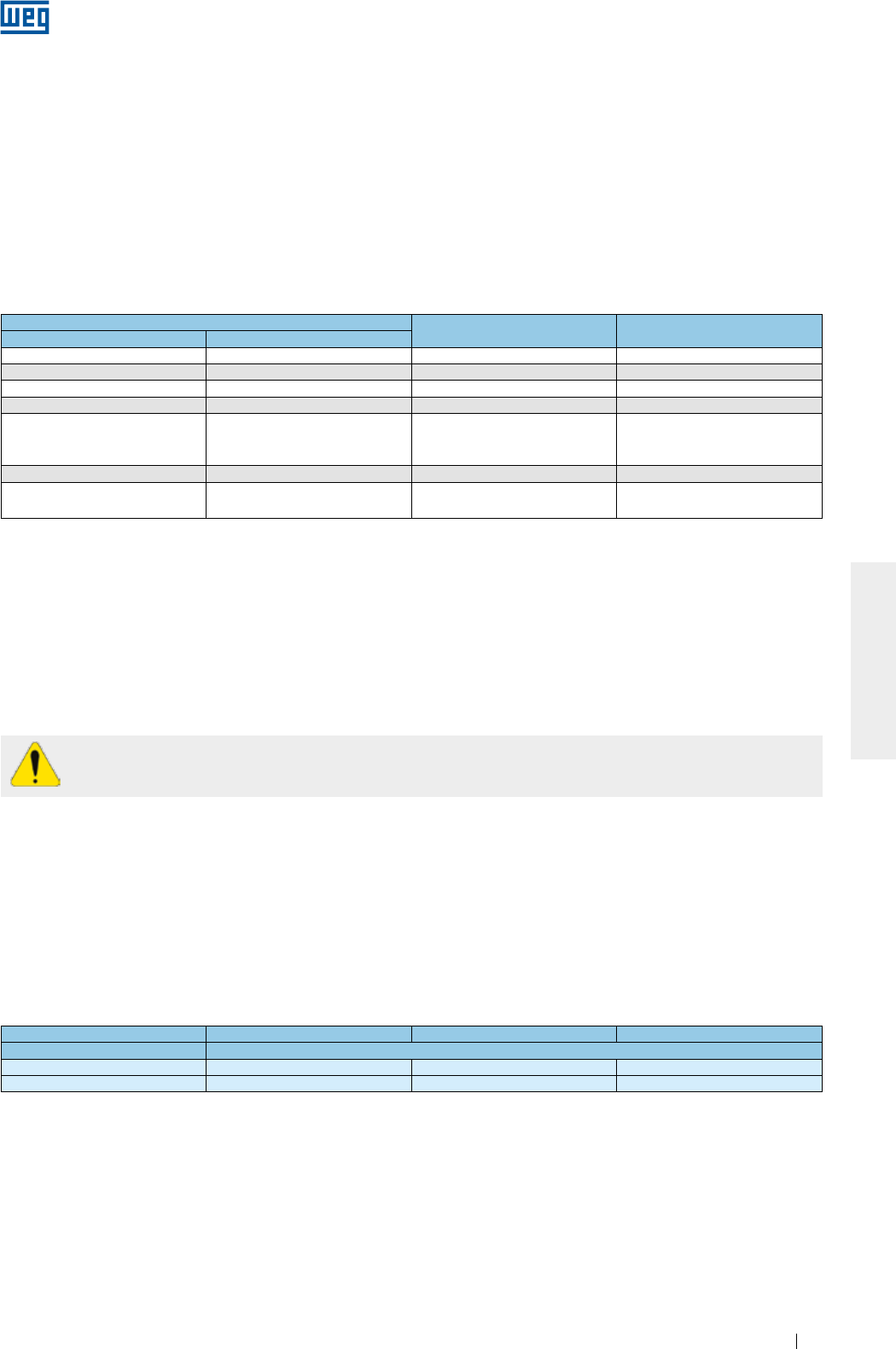

O motor deve ser apoiado sobre a base, alinhado e nivelado a fim de que não provoque vibrações e esforços

excessivos no eixo e nos mancais. Para mais detalhes, consultar item 6.3 e 6.6.

Recomenda-se que o parafuso de fixação tenha comprimento roscado livre de 1,5 vezes o diâmetro do

parafuso. Em aplicações severas, pode ser necessária a utilização de um comprimento roscado livre maior. A

Figura 6.6 representa a fixação do motor com pés indicando o comprimento livre mínimo do parafuso.

Figura 6.6 - Representação da fixação do motor por pés

L = 1.5 x D

D

Motores sem pés fornecidos com dispositivos de transporte, de acordo com a Figura 6.5, devem ter seus

dispositivos retirados antes de iniciar a instalação do motor.

Figura 6.5 - Detalhe do dispositivo de transporte para motores sem pés

www.weg.net

Motores Elétricos28

PORTUGUÊS

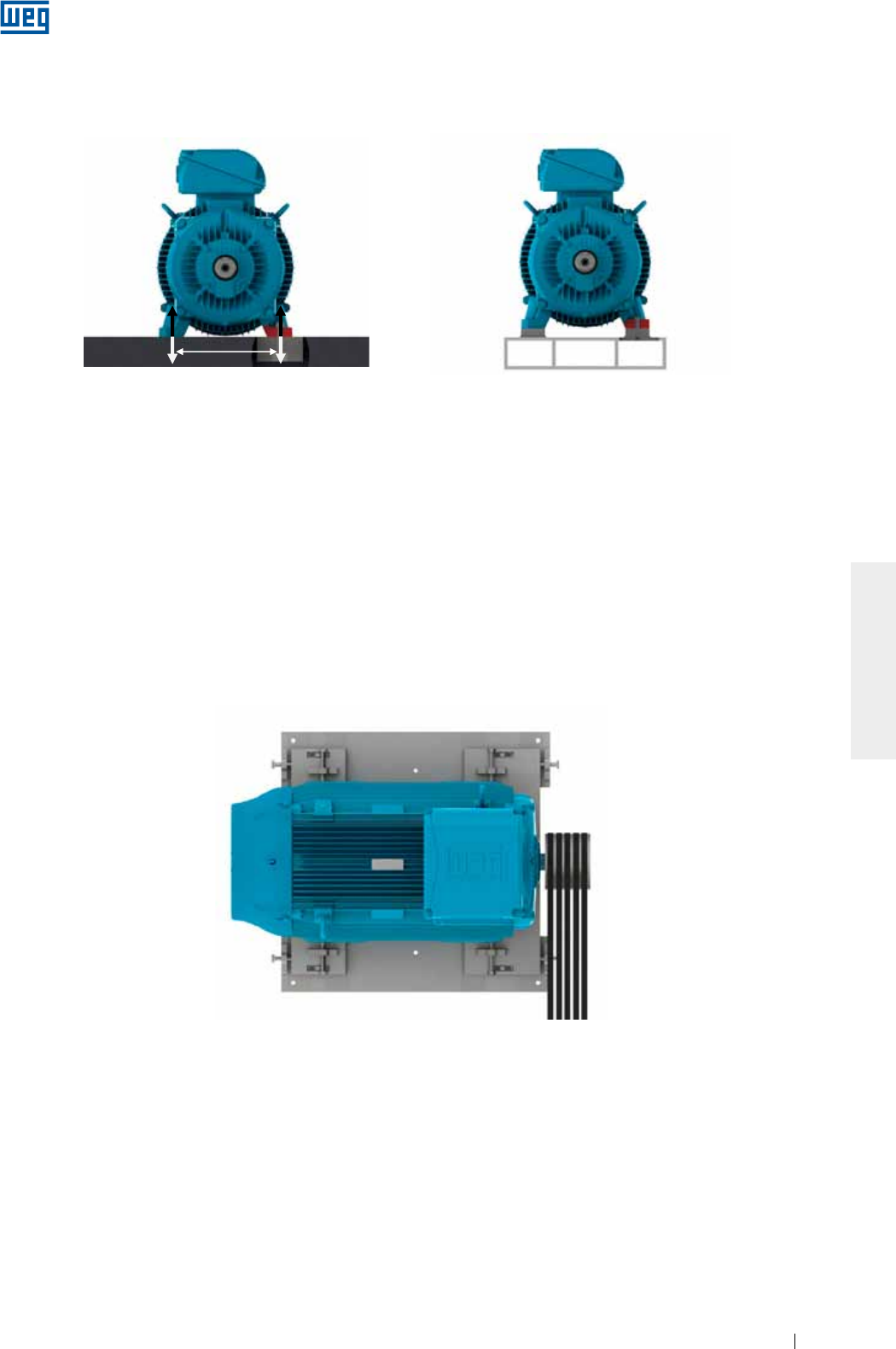

6.2.2. Fixação por flange

O dimensional do flange, baseado nas normas IEC ou NEMA, é informado no catálogo eletrônico ou no

catálogo técnico do produto.

O flange do motor deve ser apoiado na base, que deve possuir dimensional de encaixe adequado para o

tamanho do flange do motor, assegurando assim a a concentricidade do conjunto.

Dependendo do tipo do flange, a fixação pode ser realizada do motor para a base (flange FF(IEC) ou D (NEMA))

ou da base para o motor (flange C (DIN ou NEMA)).

Para fixação da base para o motor, a determinação do comprimento do parafuso deve levar em consideração

a espessura da base do usuário e a profundidade da rosca do flange do motor.

Nos casos que a furação do flange é passante, o comprimento do parafuso de fixação do motor

não deve exceder o comprimento roscado do flange, evitando assim contato com a bobina do

motor.

Para fixação do motor à base, recomenda-se que o parafuso de fixação tenha comprimento roscado livre de

1,5 vezes o diâmetro do parafuso. Em aplicações severas, pode ser necessária a utilização de um

comprimento roscado livre maior.

Para fixação de motores de grande porte e/ou em aplicações severas, recomenda-se que além da fixação por

flange, o motor seja apoiado (por pés ou pad). O motor nunca pode ser apoiado sobre suas aletas (ver Figura

6.7).

Figura 6.7 - Representação da fixação do motor com flange e apoio na base da carcaça

Para aplicação de motores com a presença de líquidos no interior do flange (ex.: óleo), a vedação do motor

deve ser adequada para impedir a penetração de líquidos para o interior do motor.

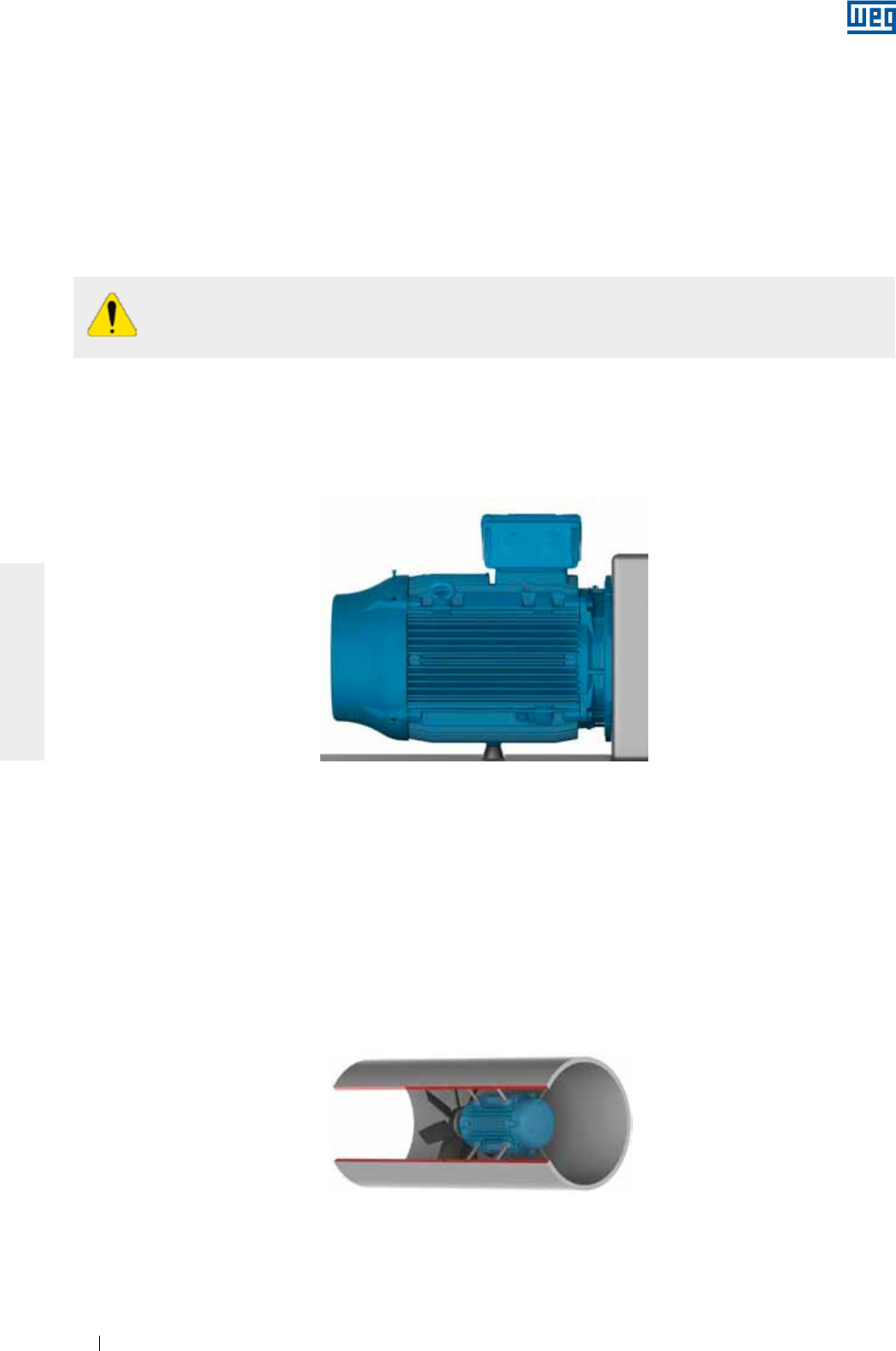

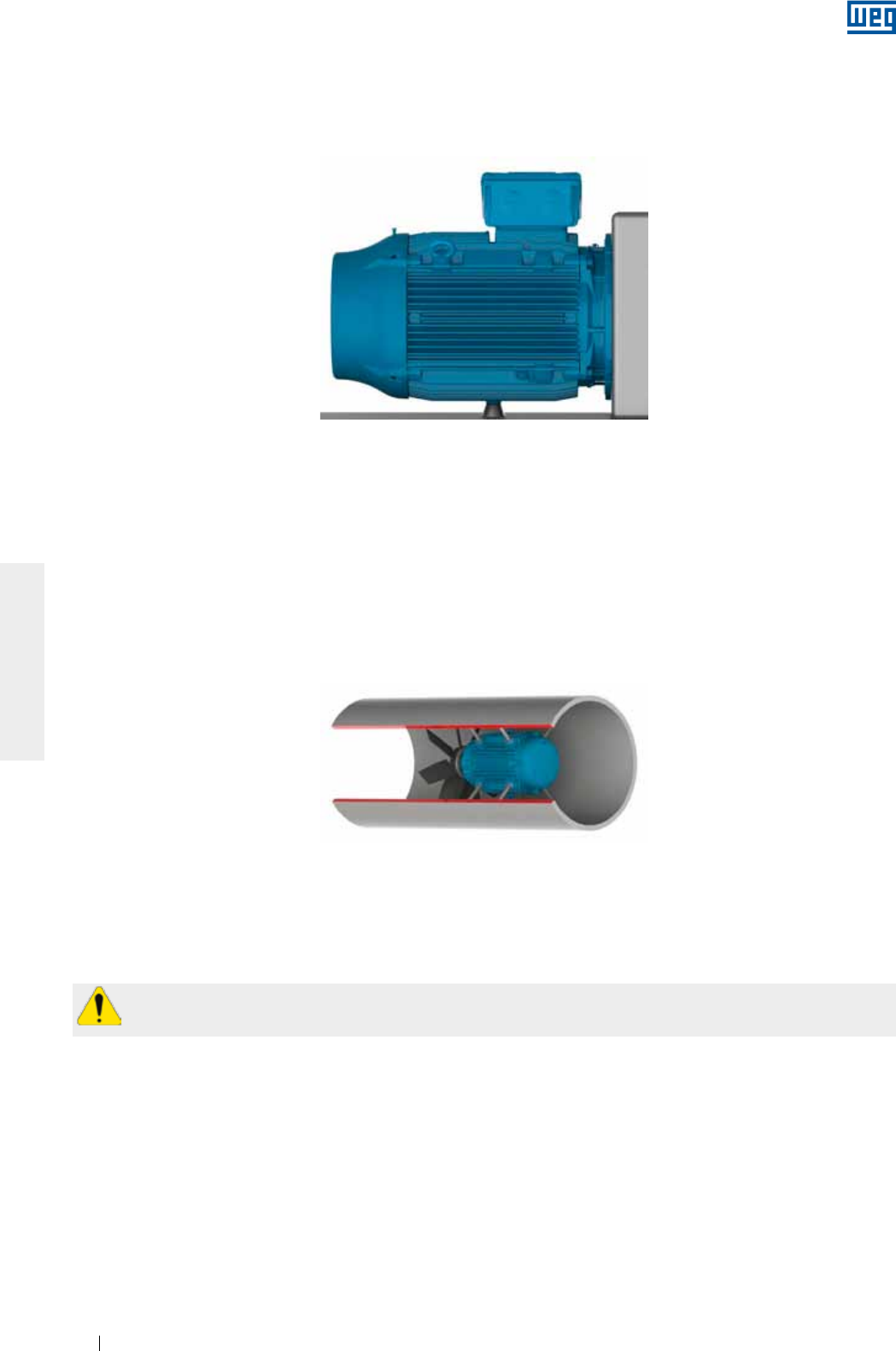

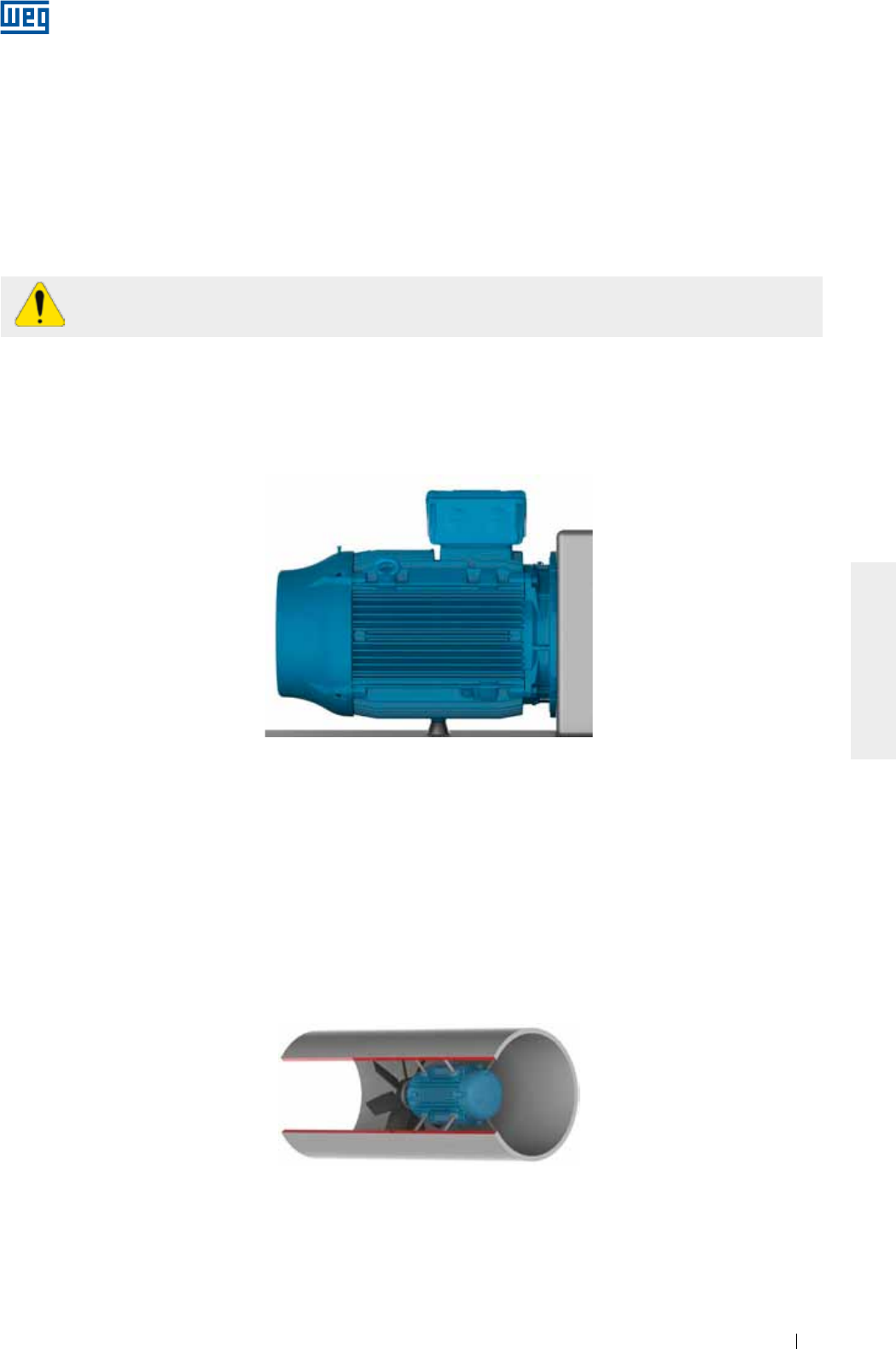

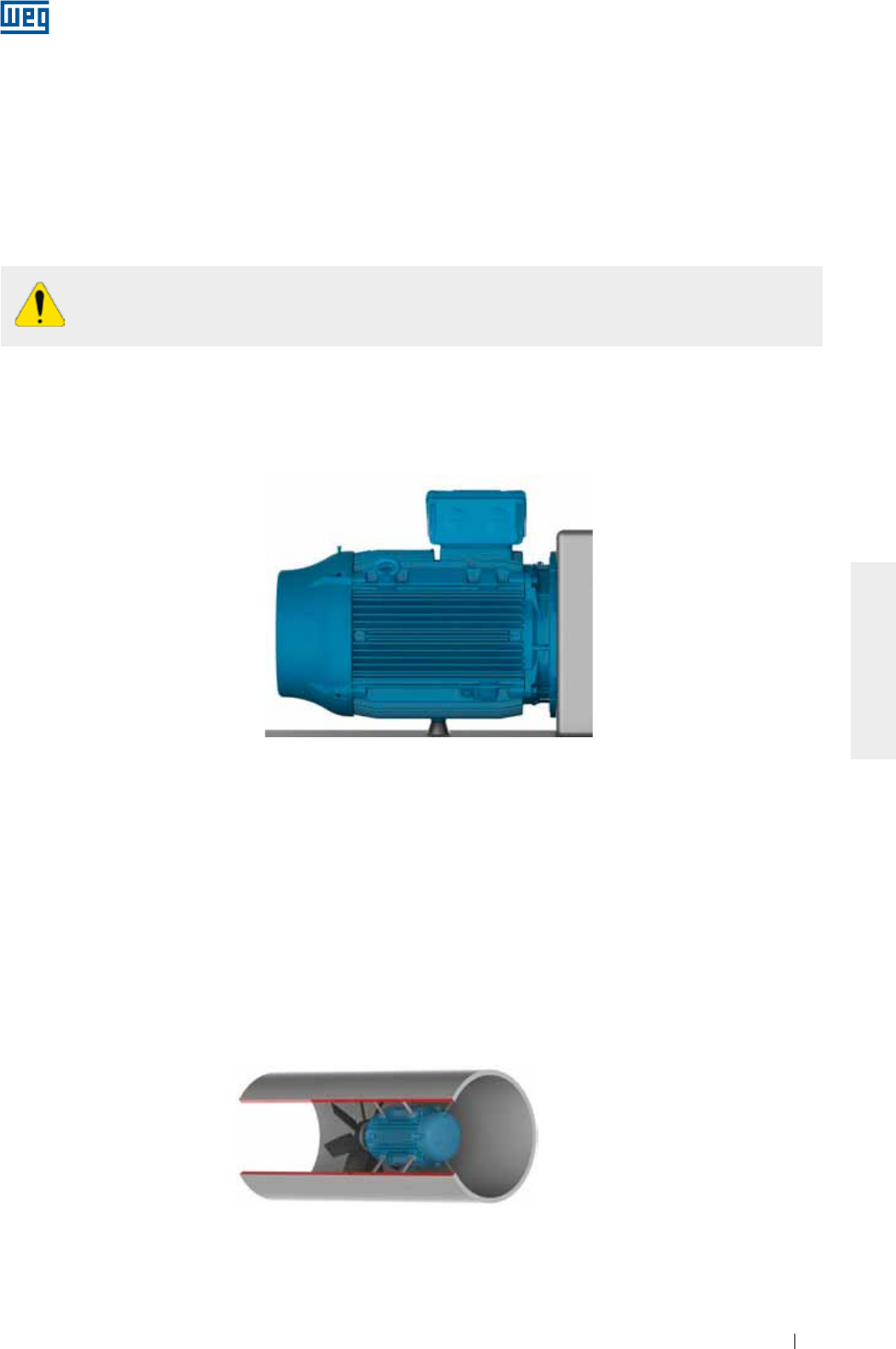

6.2.3. Fixação por

pad

Esse tipo de fixação é normalmente utilizado em dutos de ventilação. A fixação do motor é feita através de

furos roscados na estrutura do motor, cujo dimensional é informado no catálogo eletrônico ou no catálogo

técnico do produto.

O dimensionamento da haste de fixação/parafuso do motor deve levar em consideração o dimensional do duto

de ventilação ou a base de instalação e a profundidade da rosca no motor. As hastes de fixação e a parede do

duto devem ter rigidez suficiente para evitar a vibração excessiva do conjunto (motor e ventilador). A Figura 6.8

representa a fixação por pads.

Figura 6.8 - Representação da fixação do motor no interior de um duto de ventilação

www.weg.net

Motores Elétricos 29

PORTUGUÊS

6.3. BALANCEAMENTO

Equipamentos desbalanceados geram vibrações que podem causar danos ao motor. Os motores WEG são

balanceados dinamicamente com “meia chaveta” em vazio (desacoplados). Balanceamentos especiais devem

ser solicitados no ato da compra.

Os elementos de transmissão tais como polias, acoplamentos, etc., devem ser balanceados antes

de serem instalados nos eixos dos motores.

Motores acionados sem elementos de transmissão acoplados devem ter sua chaveta firmemente

fixa ou removida, para prevenir acidentes.

Em aplicações com acoplamento direto, recomenda-se o uso de rolamentos de esferas.

Uma tensão excessiva nas correias danifica os rolamentos e pode provocar a ruptura do eixo do

motor.

O grau de qualidade de balanceamento do motor segue as normas vigentes para cada linha de produto.

Recomenda-se que os desvios máximos de balanceamento sejam registrados no relatório de instalação.

6.4. ACOPLAMENTOS

6.4.1. Acoplamento direto

Os acoplamentos são utilizados para a transmissão do torque do motor para a máquina acionada. Ao utilizar

um acoplamento, devem ser observados os tópicos a seguir:

g Utilizar ferramentas apropriadas para a montagem e desmontagem dos acoplamentos e assim evitar danos

ao motor;

g Recomenda-se a utilização de acoplamentos flexíveis, capazes de absorver pequenos desalinhamentos

durante a operação do equipamento;

g As cargas máximas e limites de velocidade informados nos catálogos dos fabricantes dos acoplamentos e

do motor não devem ser excedidos;

g Realizar o nivelamento e alinhamento do motor conforme itens 6.5 e 6.6, respectivamente.

O acoplamento direto é caracterizado quando o eixo do motor está acoplado diretamente ao eixo da carga

acionada, sem o uso de elementos de transmissão. O acoplamento direto apresenta menor custo, maior

segurança contra acidentes e ocupa menos espaço.

6.4.2. Acoplamento por engrenagem

O acoplamento por engrenagens é utilizado quando há a necessidade de uma redução de velocidade.

É imprescindível que os eixos estejam perfeitamente alinhados, rigorosamente paralelos (no caso de

engrenagens retas) e no ângulo de engrenamento (no caso de engrenagens cônicas ou helicoidais).

6.4.3. Acoplamento por polias e correias

É um tipo de transmissão utilizado quando há a necessidade de uma relação de velocidades entre o motor e a

carga acionada.

6.4.4. Acoplamento de motores equipados com mancais de deslizamento

Motores equipados com mancais de deslizamento devem estar acoplados diretamente à máquina acionada ou

por meio de um redutor. Mancais de deslizamento não permitem o acoplamento através de polias e correias

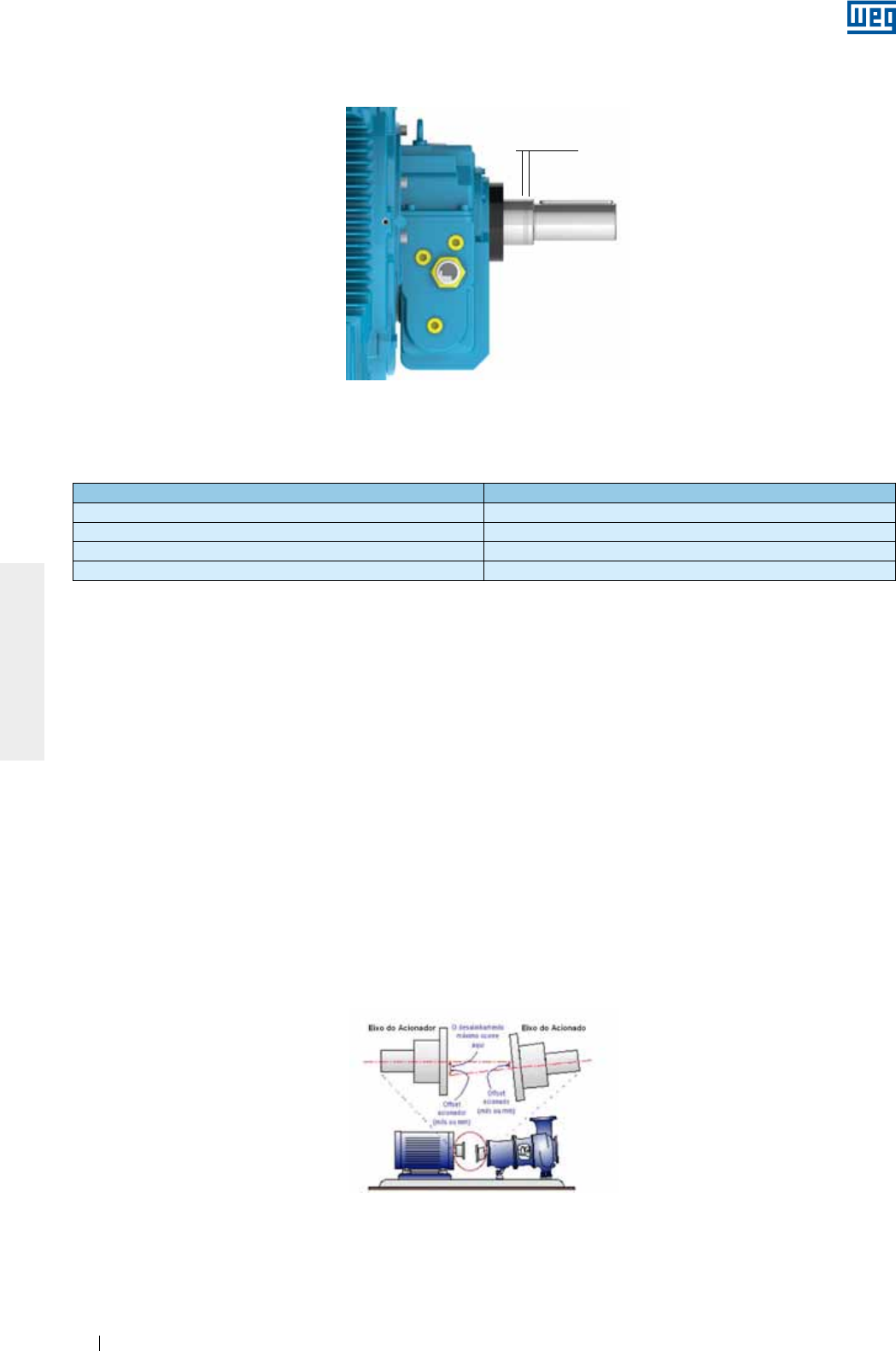

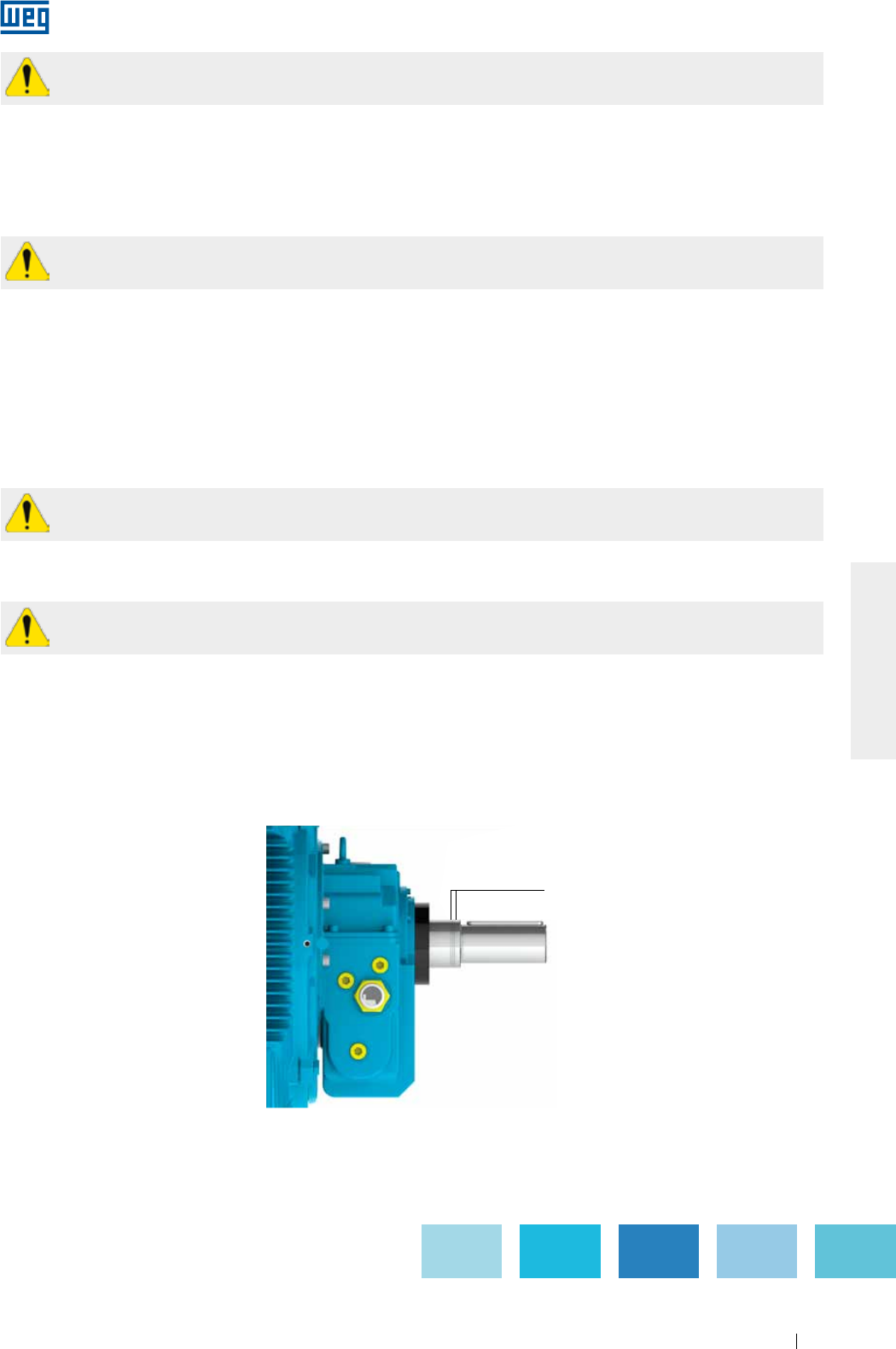

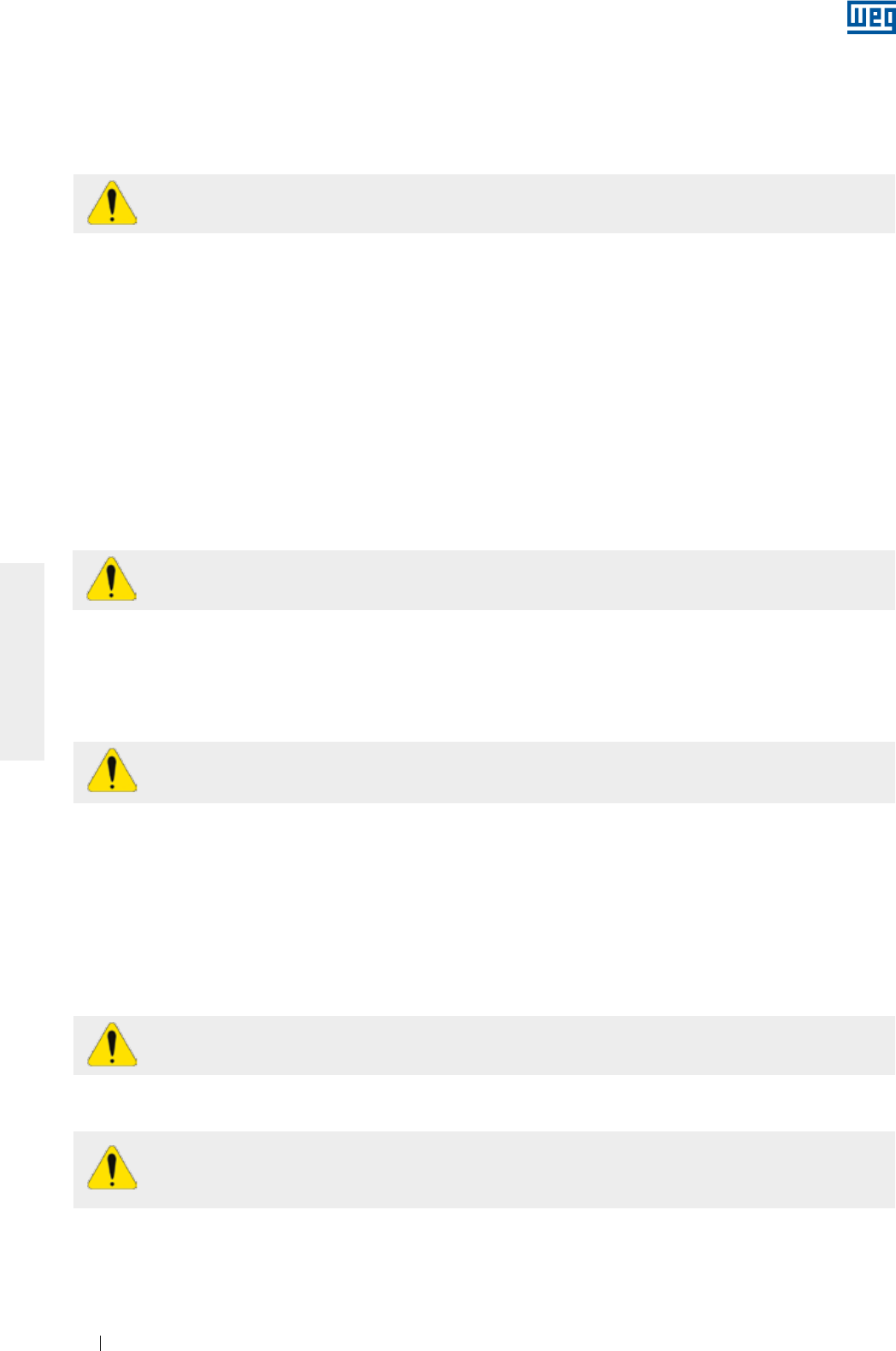

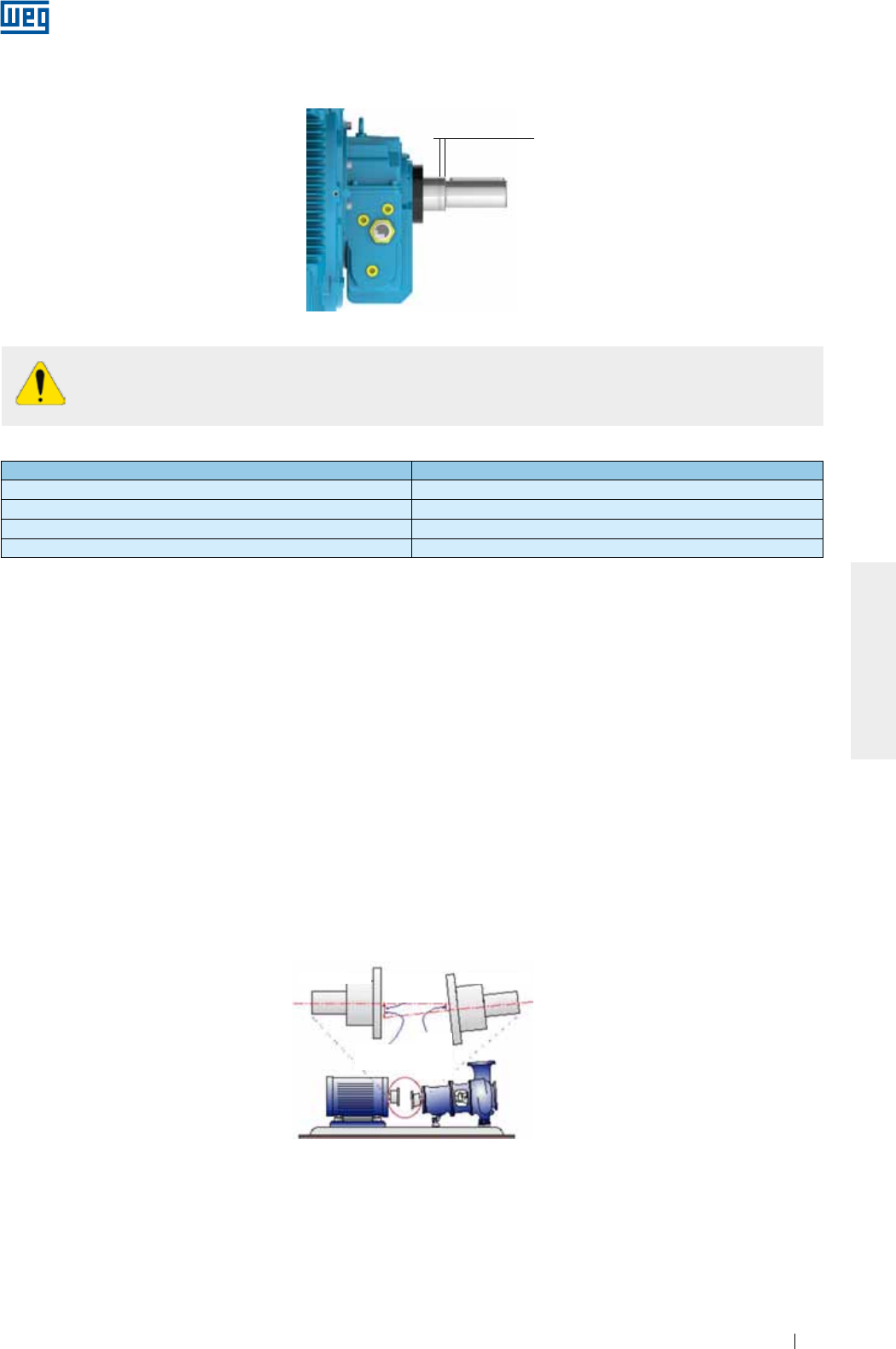

Os motores equipados com mancais de deslizamento possuem 3 (três) marcas na ponta do eixo, sendo que a

marca central é a indicação do centro magnético e as outras 2 (duas) marcas externas indicam os limites de

movimento axial permitidos para o rotor, conforme Figura 6.9.

O motor deve ser acoplado de maneira que a seta fixada na carcaça do mancal fique posicionada sobre a

marca central, quando o motor está em operação. Durante a partida, ou mesmo em operação, o rotor pode

www.weg.net

Motores Elétricos30

PORTUGUÊS

mover-se livremente entre as duas ranhuras externas, caso a máquina acionada exerça algum esforço axial

sobre o eixo do motor. No entanto, em hipótese alguma o motor pode operar de maneira constante com

esforço axial sobre o mancal.

Folga axial

Figura 6.9 - Folga axial em motor equipado com mancal de deslizamento

Ao avaliar o acoplamento, deve-se considerar a folga axial máxima do mancal (conforme Tabela 6.1). As folgas

axiais da máquina acionada e do acoplamento influenciam na folga máxima do mancal.

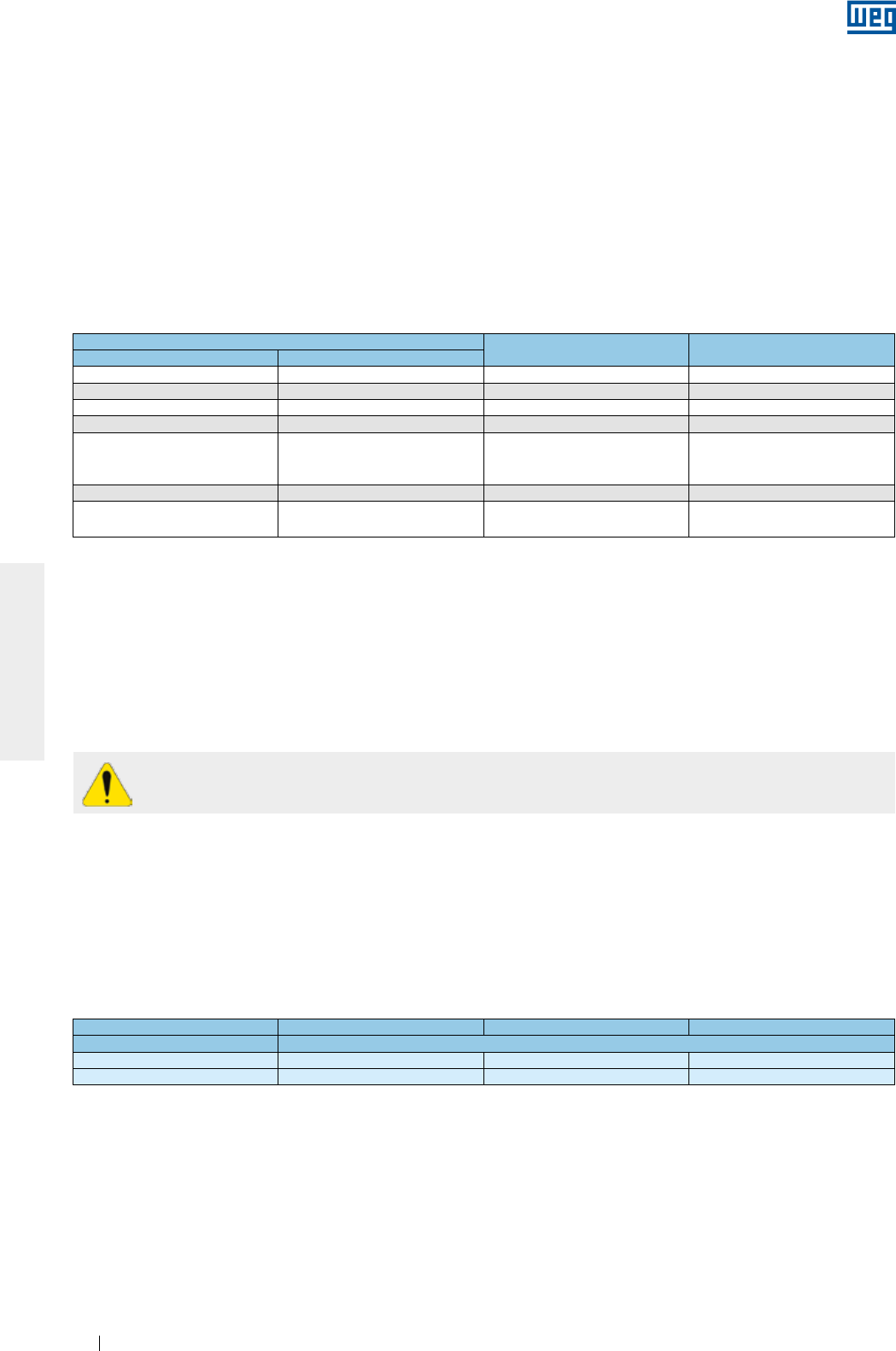

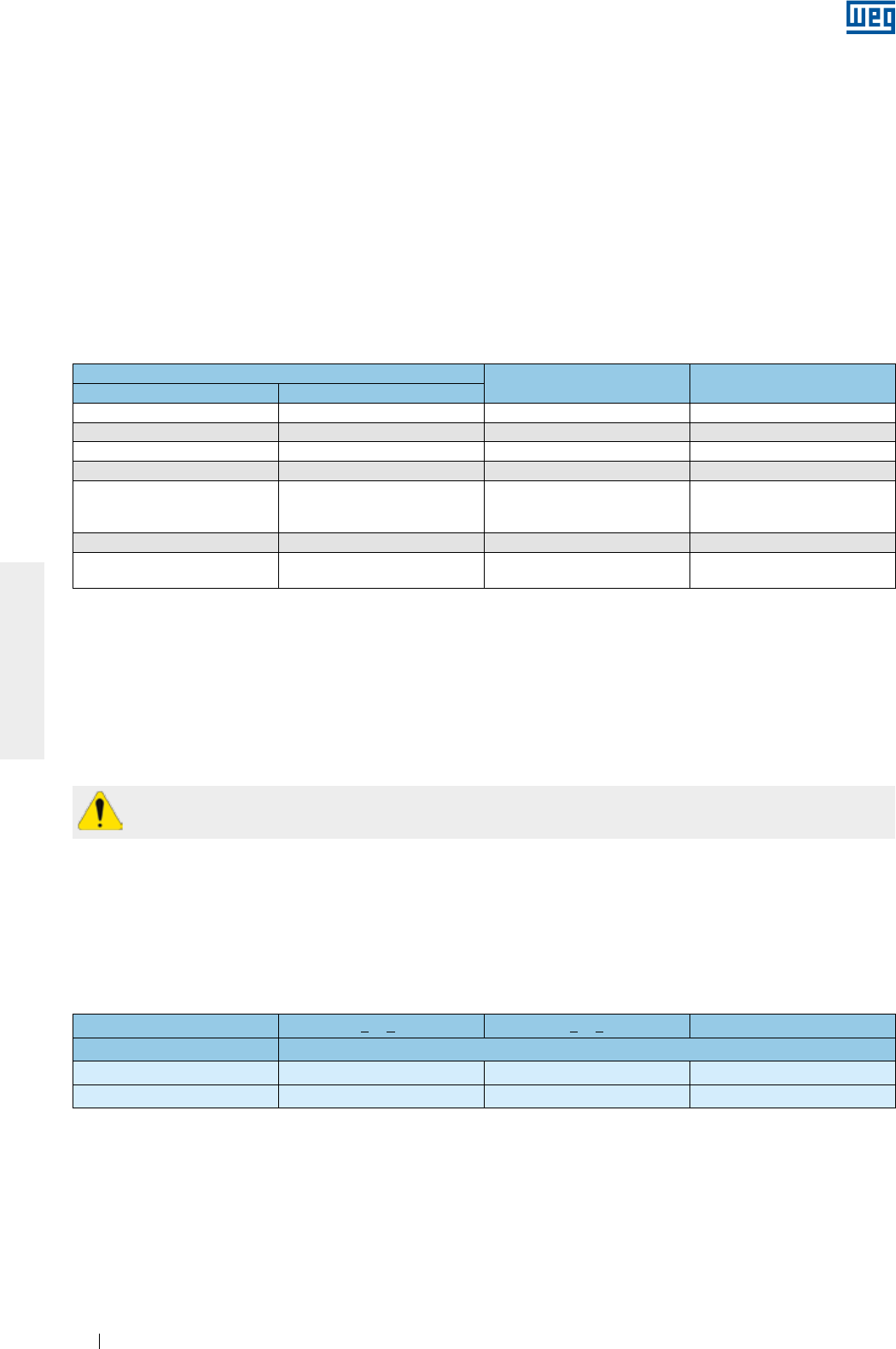

Tabela 6.1 Folgas utilizadas em mancais de deslizamento

Tamanho do mancal Folga axial total (mm)

9* 3 + 3 = 6

11* 4 + 4 = 8

14* 5 + 5 =10

18 7,5 + 7,5 = 15

* Para motores conforme a norma API 541, a folga axial total é 12,7 mm.

Os mancais de deslizamento utilizados pela WEG não foram projetados para suportar esforço axial contínuo.

Não é recomendada a operação contínua da máquina nos seus limites da folga axial.

6.5. NIVELAMENTO

O nivelamento do motor deve ser realizado para corrigir eventuais desvios de planicidade, que possam existir

provenientes de outros processos e acomodações dos materiais. O nivelamento pode ser feito por meio de

um parafuso de nivelamento fixo no pé ou flange do motor ou por meio de finas chapas de compensação.

Após o nivelamento, a diferença de altura entre a base de fixação do motor e o motor não deve exceder 0,1 mm.

Caso uma base metálica seja utilizada para ajustar a altura da ponta de eixo do motor com a ponta de eixo da

máquina acionada, esta deve ser nivelada na base de concreto.

Recomenda-se que os desvios máximos de nivelamento sejam registrados e armazenados no relatório de

instalação.

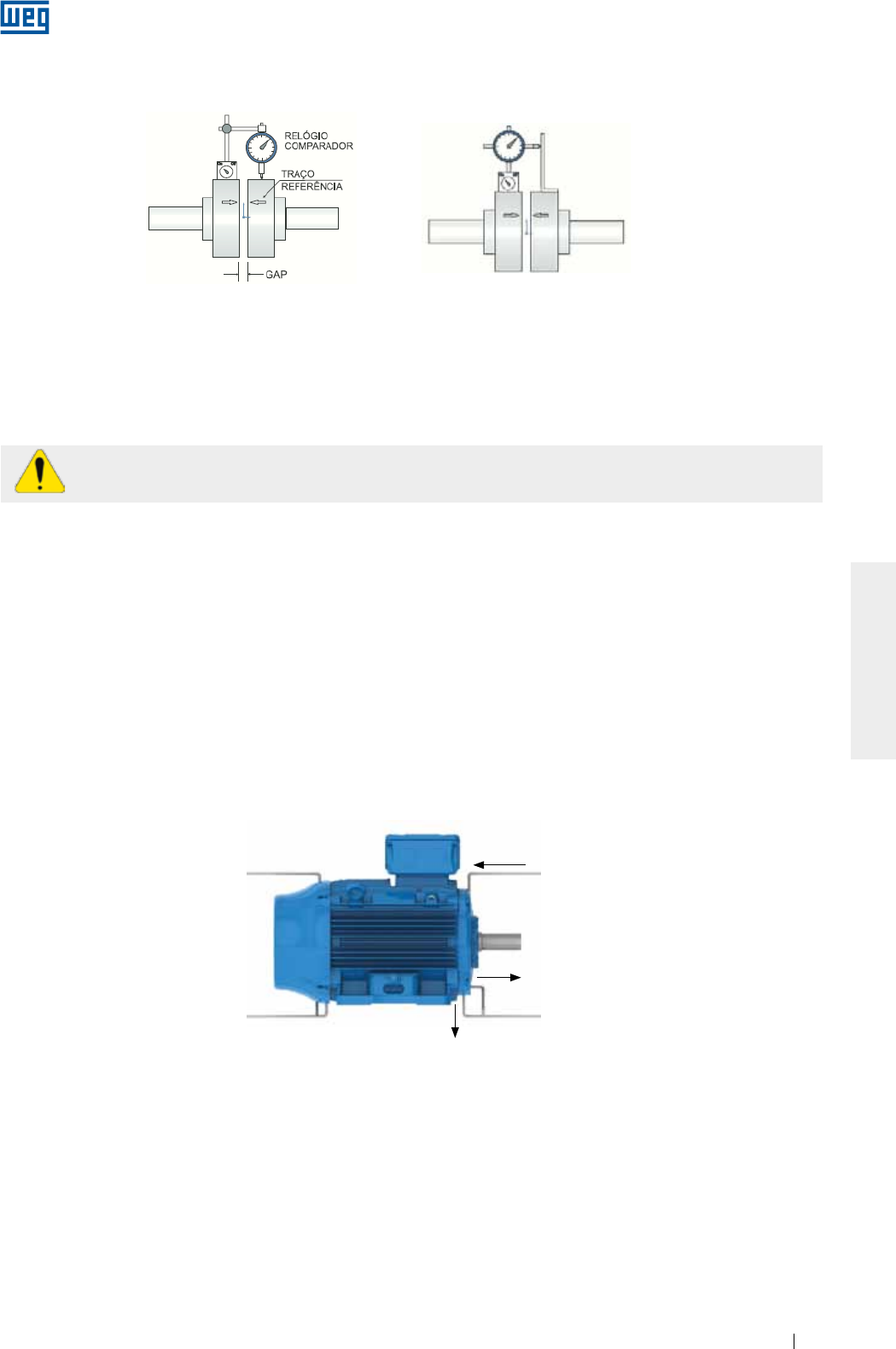

6.6. ALINHAMENTO

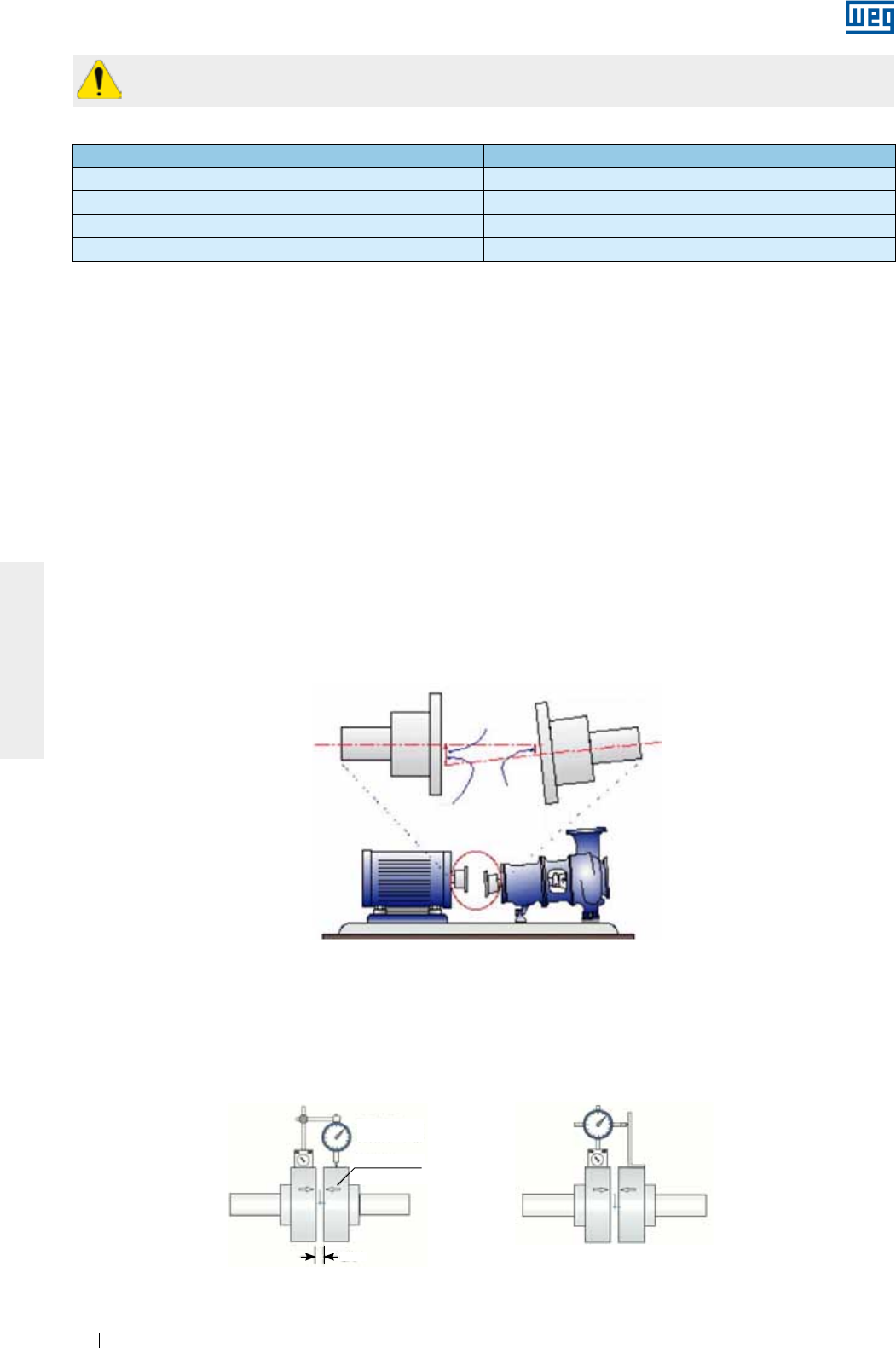

O alinhamento entre a máquina motora e a acionada é uma das variáveis que mais contribuem para prolongar

a vida do motor. O desalinhamento entre os acoplamentos geram elevadas cargas que reduzem a vida útil dos

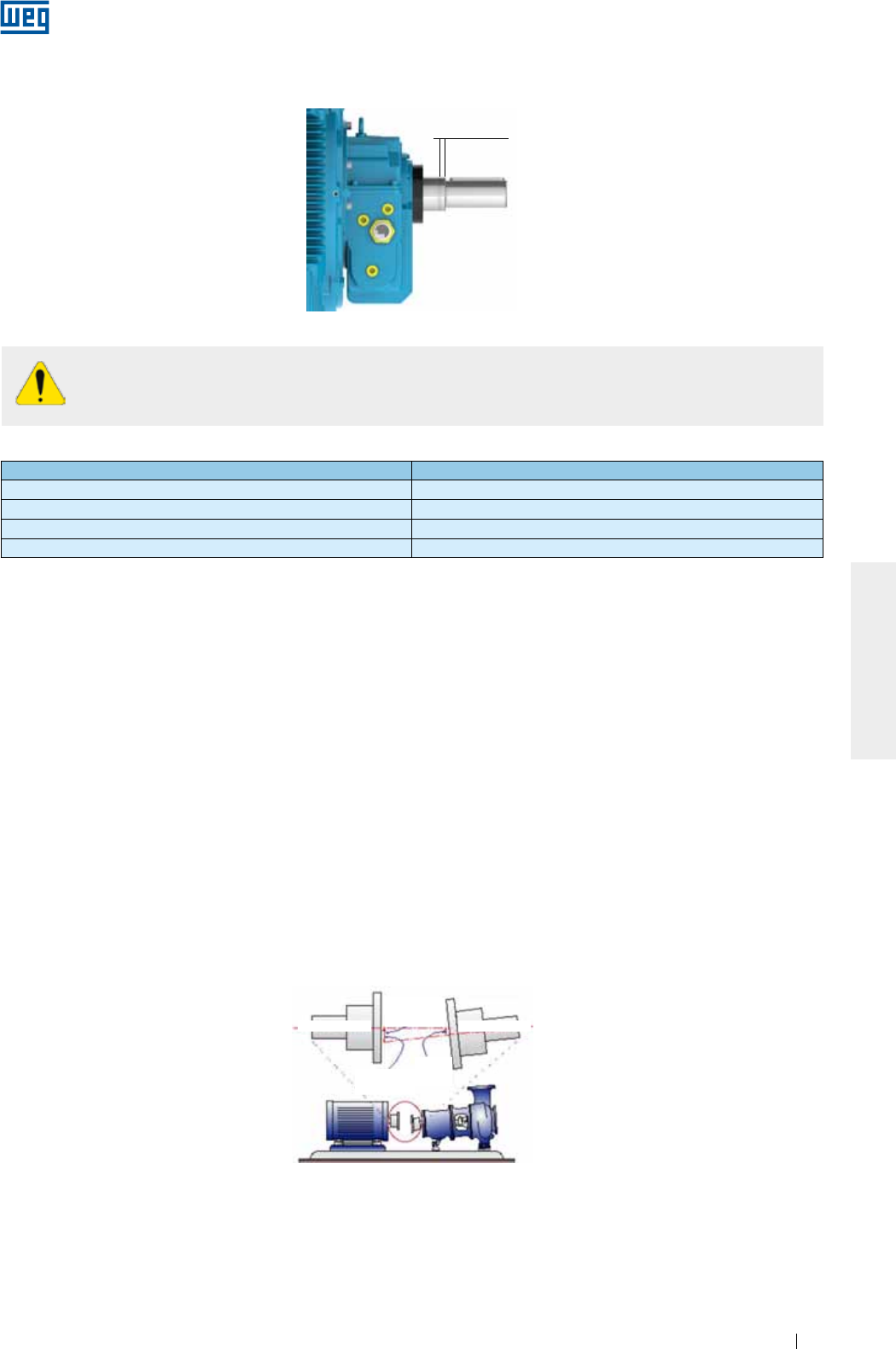

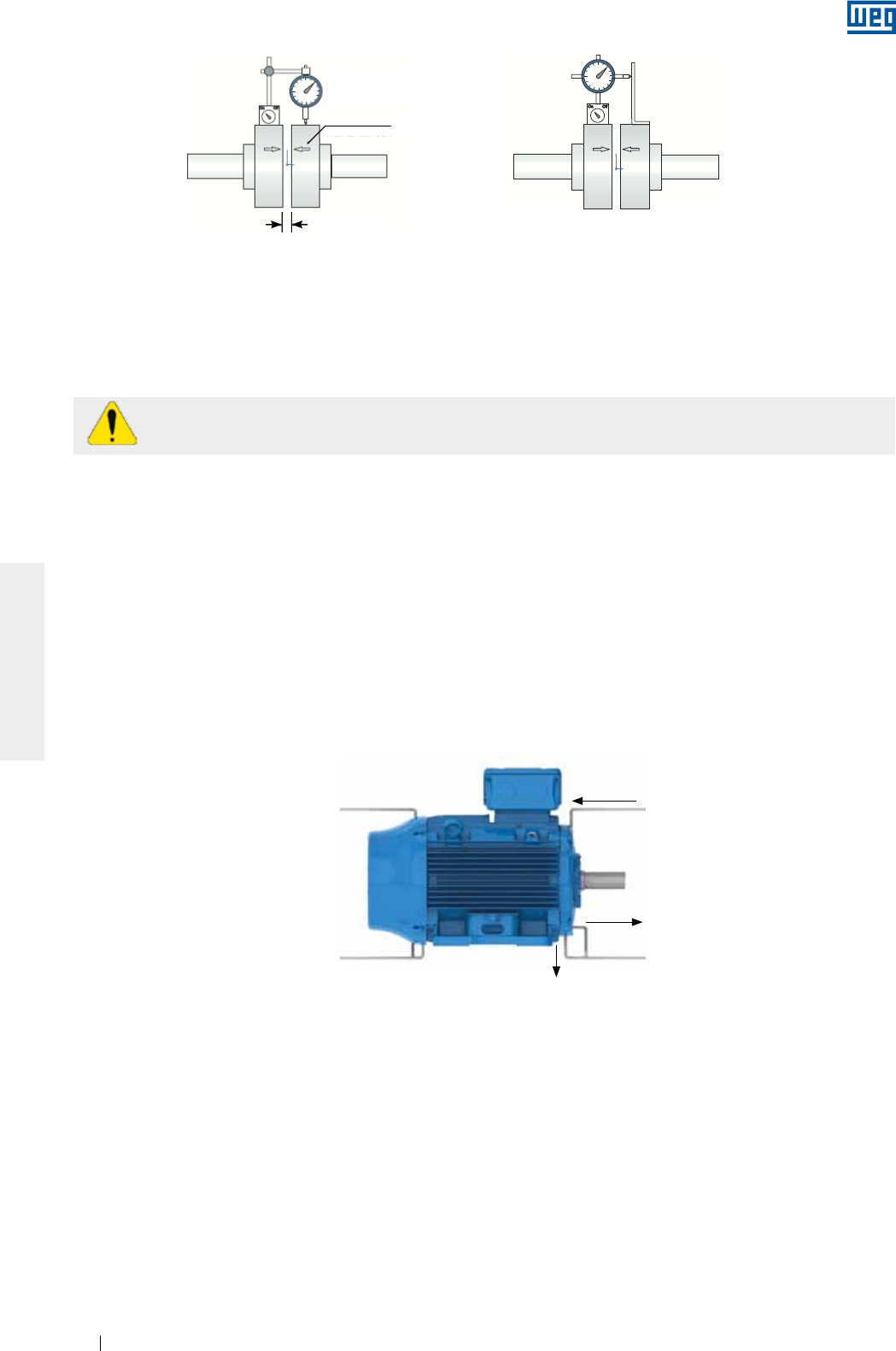

mancais, provocam vibrações e, em casos extremos, podem causar a ruptura do eixo. A Figura 6.10 ilustra o

desalinhamento entre o motor e o equipamento acionado.

Figura 6.10 - Condição típica de desalinhamento

Para se efetuar um bom alinhamento do motor, devem-se utilizar ferramentas e dispositivos adequados, como

relógio comparador, instrumento de alinhamento a laser, entre outros. O eixo deve ser alinhado axialmente e

radialmente com o eixo da máquina acionada

www.weg.net

Motores Elétricos 31

PORTUGUÊS

Alinhamento paralelo Alinhamento angular

Figura 6.11 - Alinhamento com relógio comparador

Caso o alinhamento seja realizado através de um instrumento a laser, devem ser seguidas as instruções e

recomendações fornecidas pelo fabricante do instrumento.

A verificação do alinhamento deve ser realizada na temperatura ambiente e na temperatura de trabalho dos

equipamentos.

É recomendado que o alinhamento dos acoplamentos seja verificado periodicamente.

Para acoplamento por polias e correias, o alinhamento deve ser realizado de tal modo que o centro da polia

motora esteja no mesmo plano do centro da polia movida e os eixos do motor e da máquina estejam

perfeitamente paralelos.

Após a realização dos procedimentos descritos anteriormente, deve-se certificar de que os dispositivos de

montagem do motor não permitam alterações no alinhamento e no nivelamento e não causem danos ao

equipamento.

Recomenda-se que os desvios máximos de alinhamento sejam registrados e armazenados no relatório de

instalação.

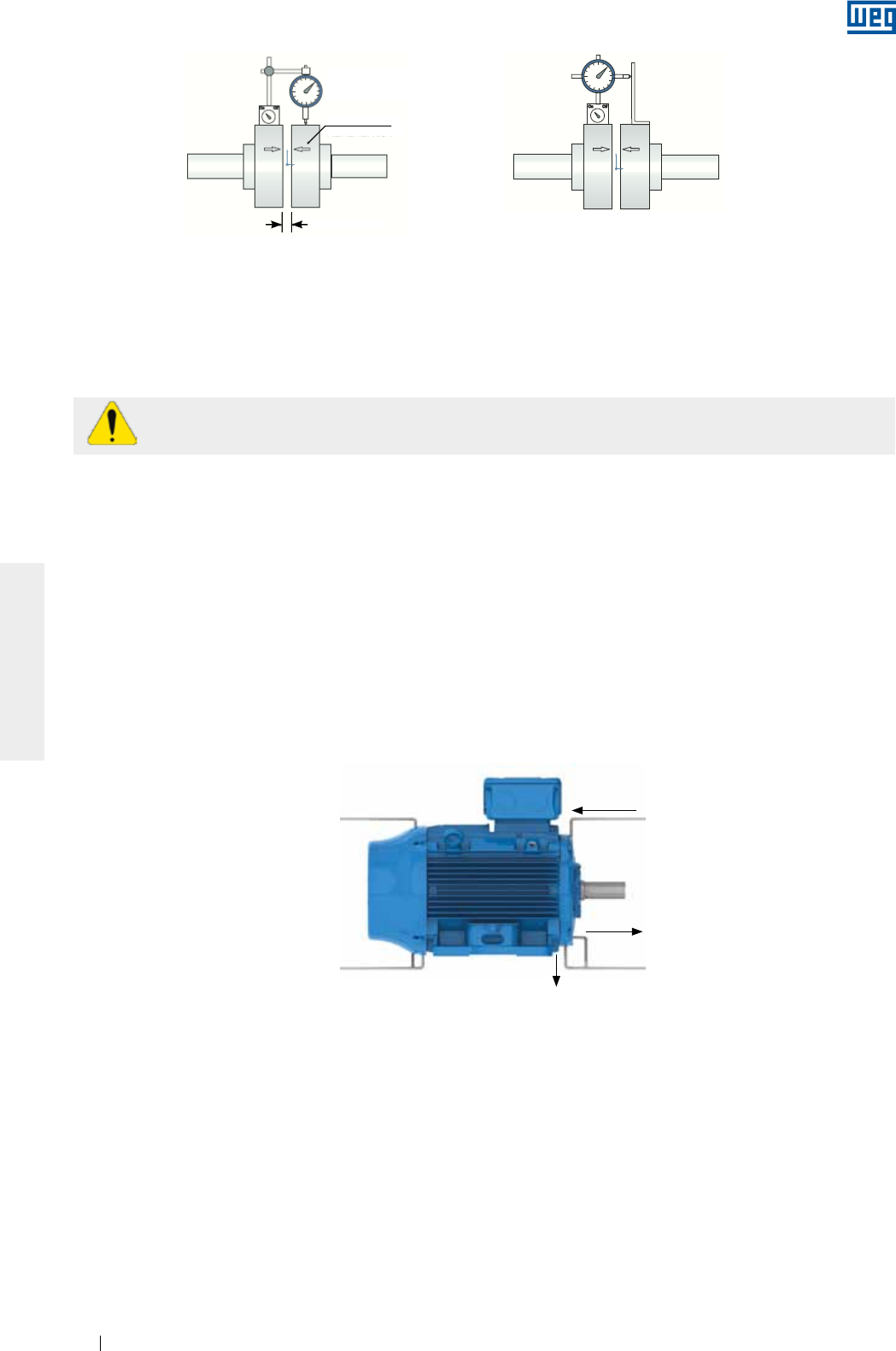

6.7. CONEXÃO DE MOTORES LUBRIFICADOS A ÓLEO OU DO TIPO

OIL MIST

Nos motores com lubrificação a óleo ou do tipo

oil mist

, deve-se conectar os tubos de lubrificação existentes

(entrada, saída do mancal e dreno do motor), conforme indicado na Figura 6.12.

O sistema de lubrificação deve garantir lubrificação contínua do mancal de acordo com as especificações do

fabricante deste sistema.

Saída

Entrada

Dreno

Figura 6.12 - Sistema de alimentação e drenagem para motores lubrificados por óleo ou do tipo Oil Mist

O valor lido em relógios comparadores para o alinhamento, de acordo com a Figura 6.11, não deve exceder

0,03 mm, considerando um giro completo do eixo. Deve existir uma folga entre os acoplamentos, para

compensar a dilatação térmica dos eixos, conforme especificação do fabricante do acoplamento.

6.8. CONEXÃO DO SISTEMA DE REFRIGERAÇÃO À ÁGUA

Nos motores com refrigeração à água, deve ser prevista a instalação de dutos na entrada e saída de água do

motor para garantir a sua refrigeração. Deve-se observar (conforme item 7.2), a vazão mínima e temperatura da

água na instalação.

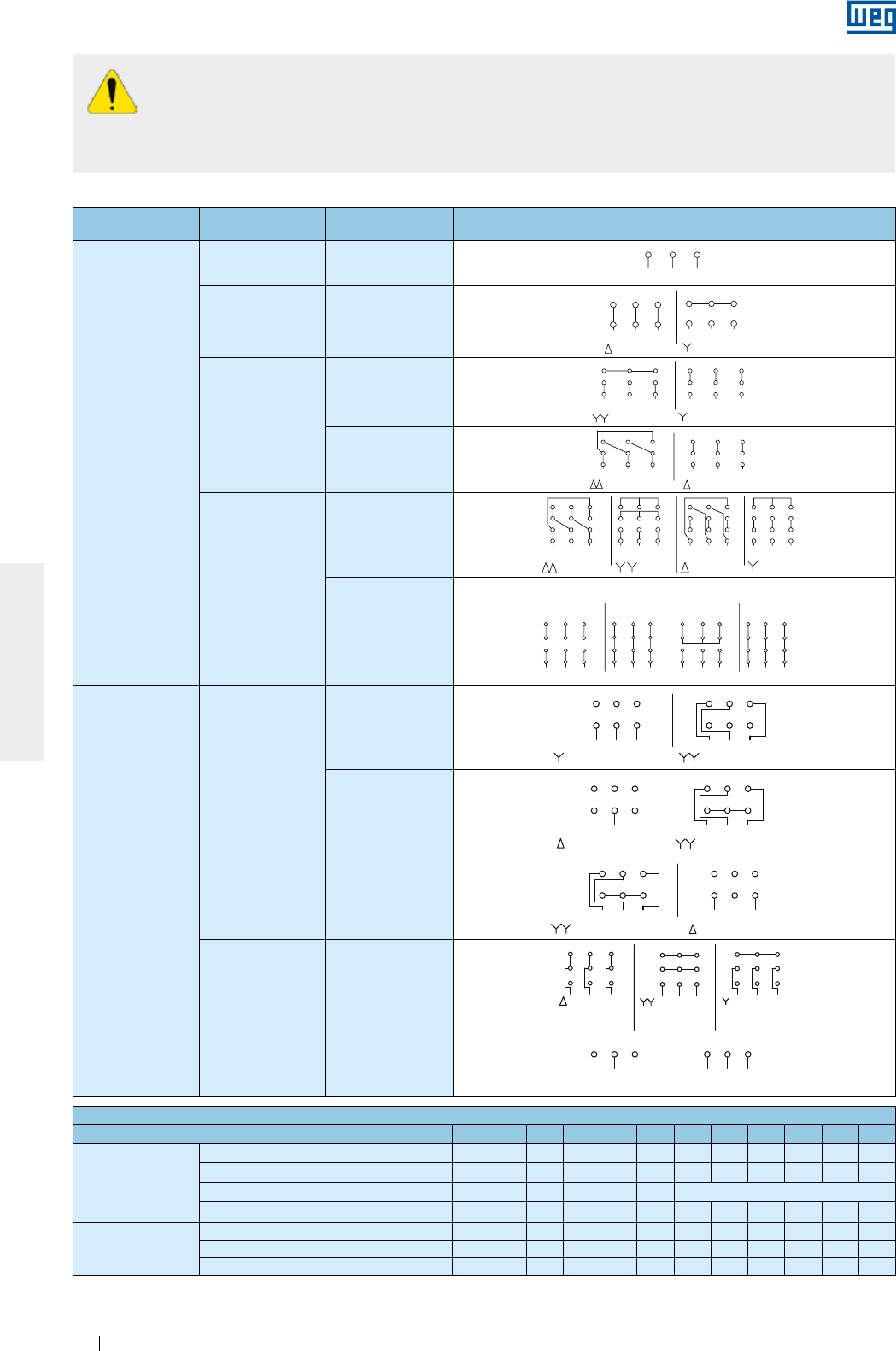

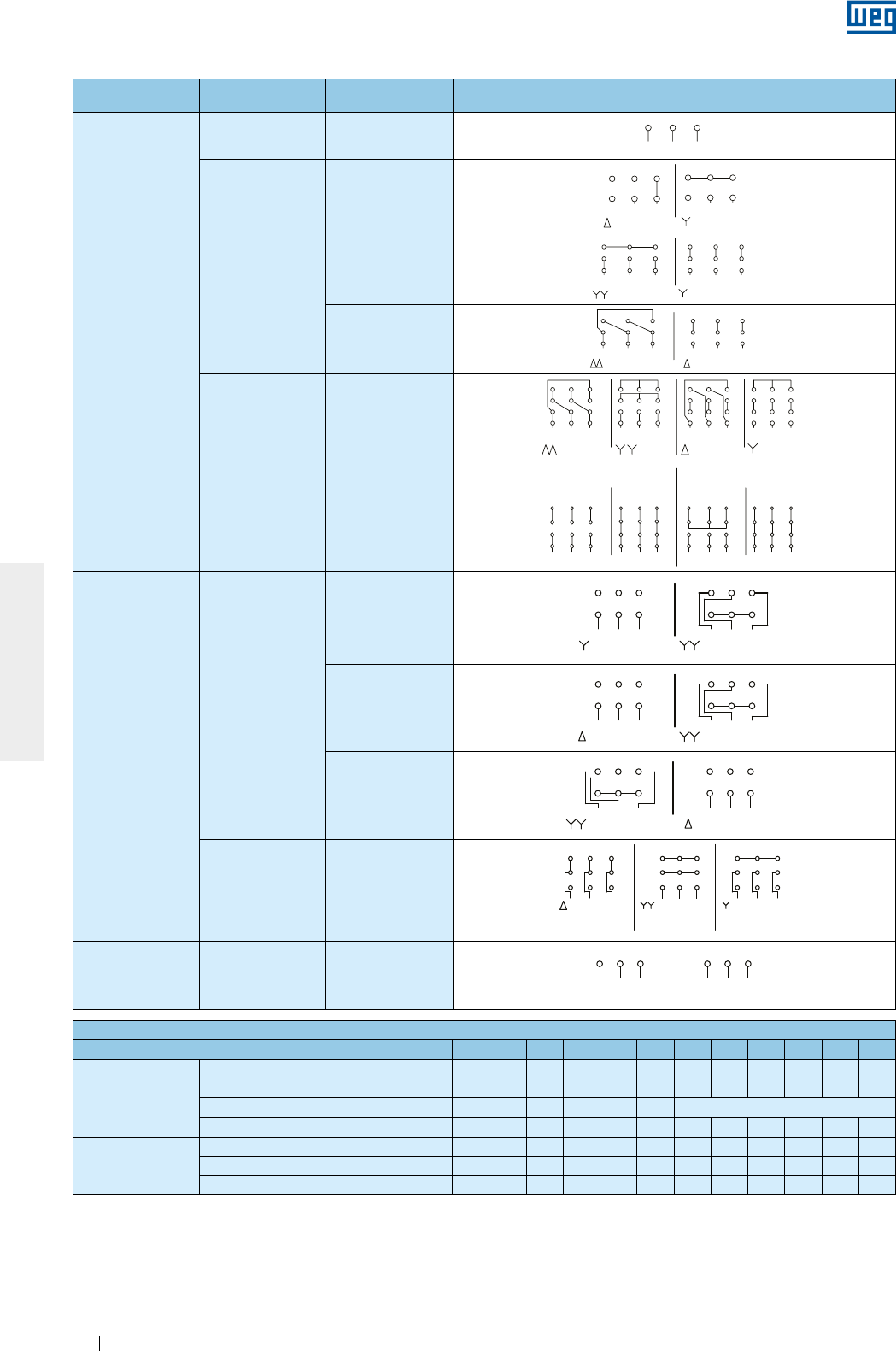

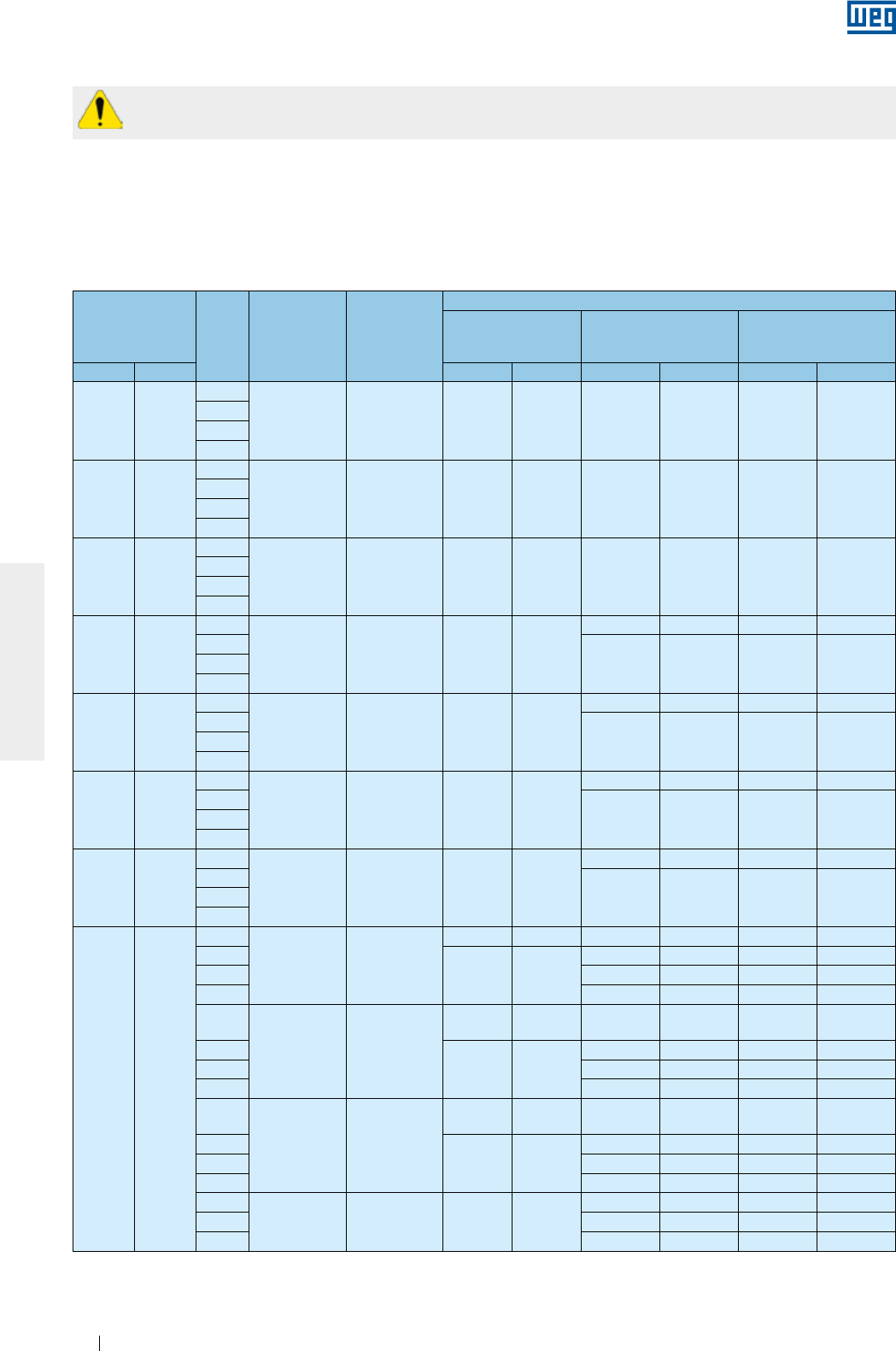

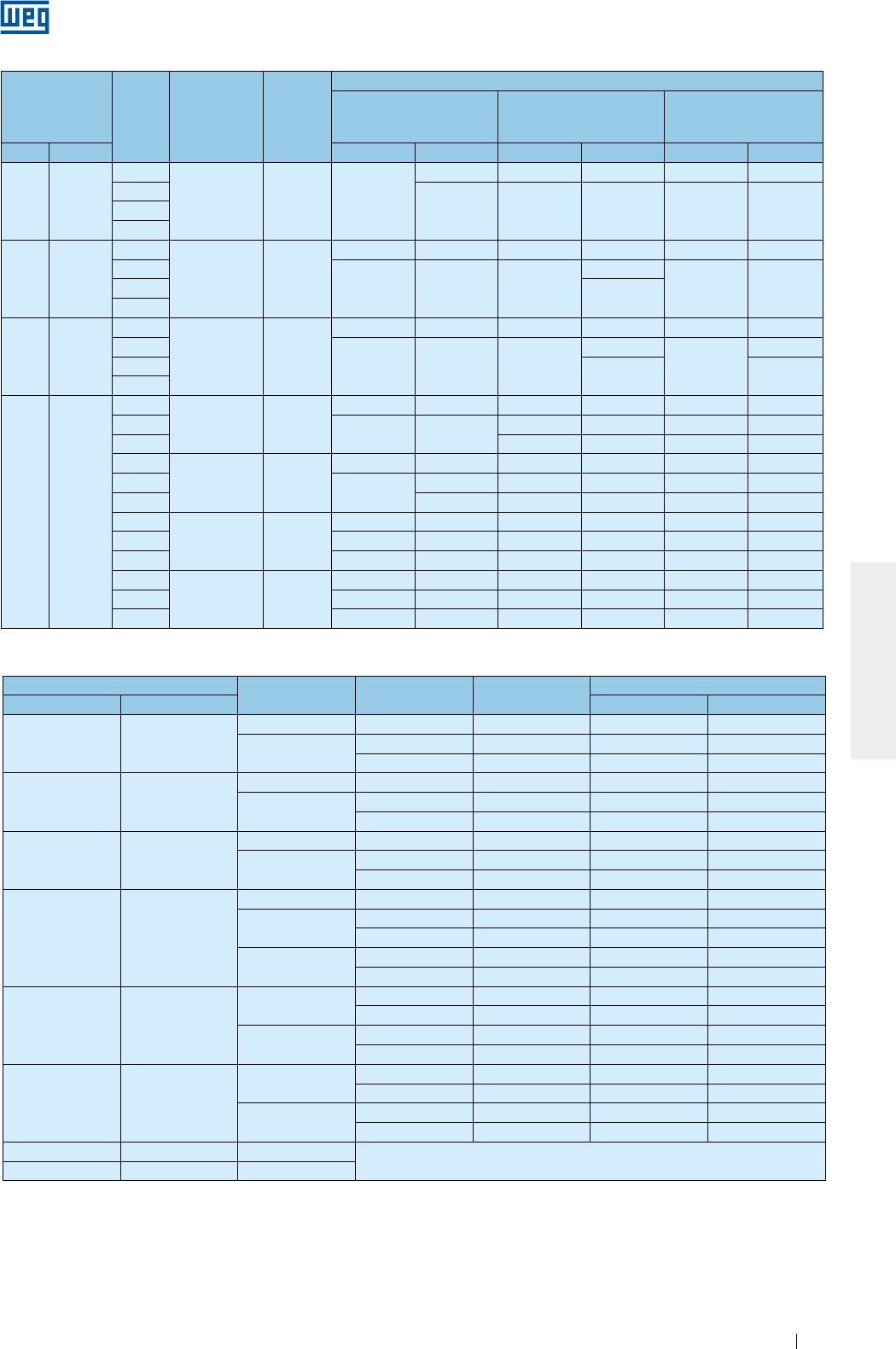

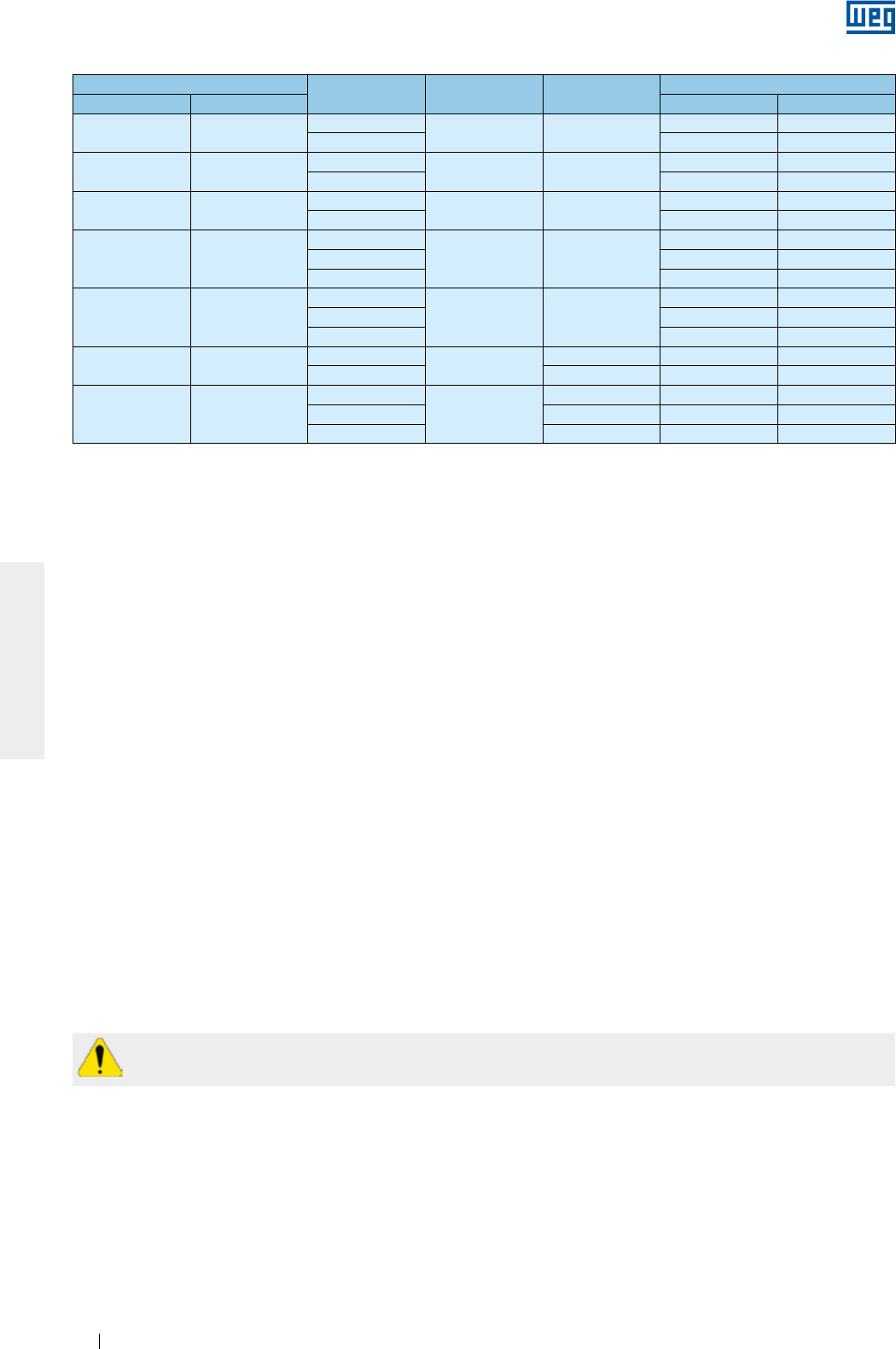

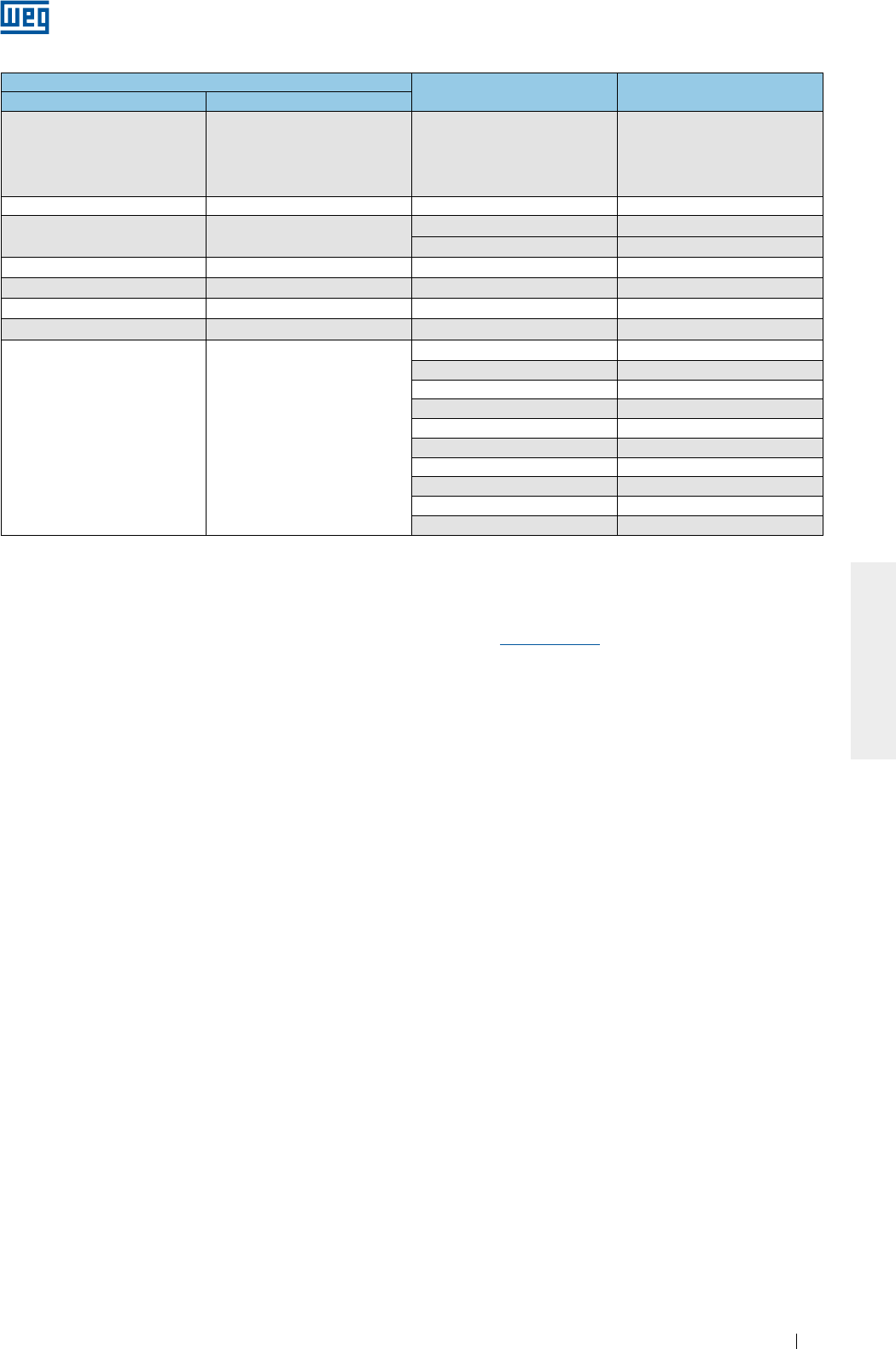

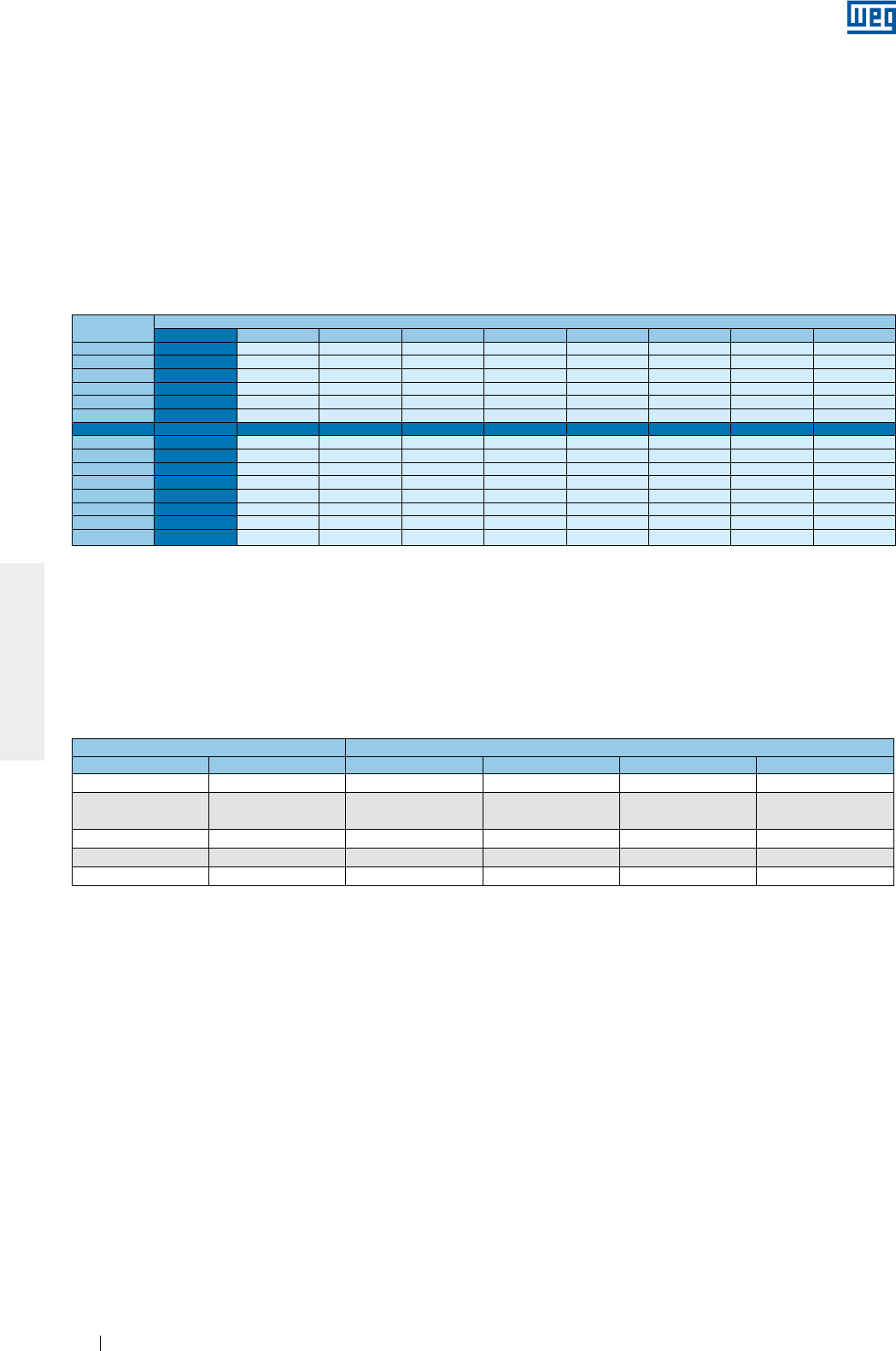

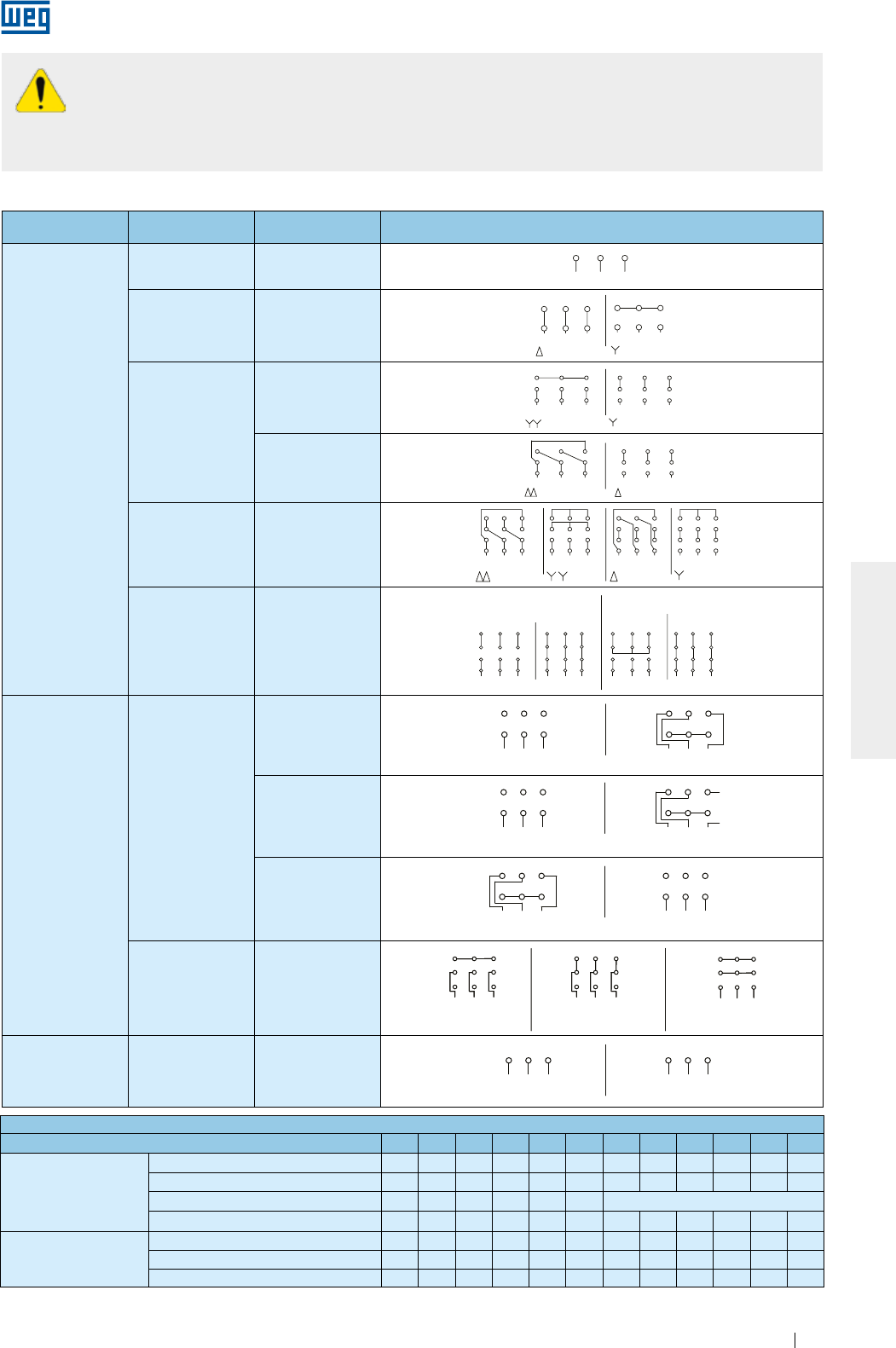

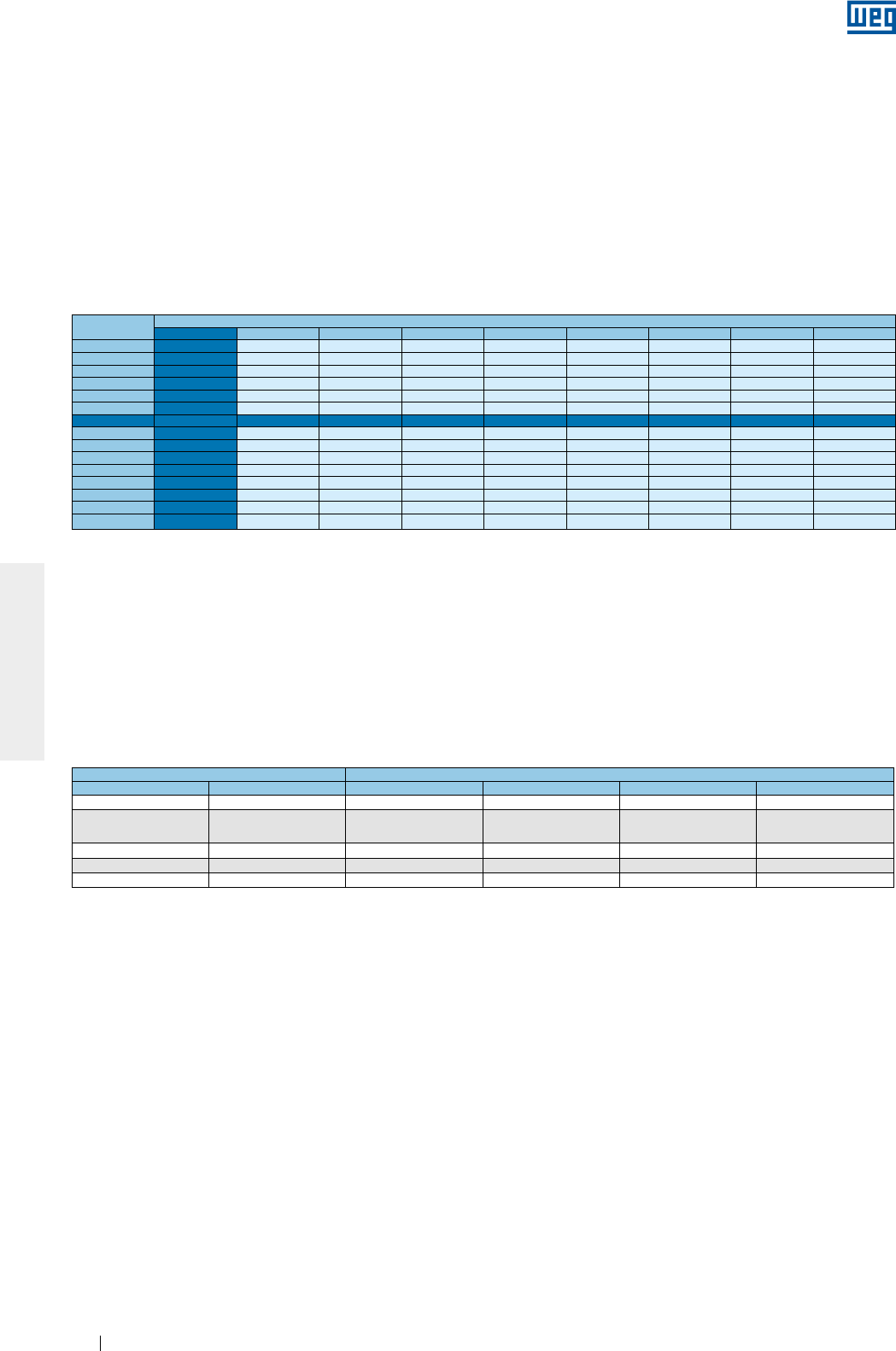

6.9. CONEXÃO ELÉTRICA

Para o dimensionamento dos cabos de alimentação e dispositivos de manobra e proteção devem ser

considerados: corrente nominal do motor, fator de serviço, corrente de partida, condições do ambiente e da

instalação, a máxima queda de tensão, etc., conforme as normas vigentes.

Todos os motores devem ser instalados com sistemas de proteção contra sobrecarga. Para motores trifásicos

recomenda-se também a instalação de sistemas de proteção contra falta de fase.

www.weg.net

Motores Elétricos32

PORTUGUÊS

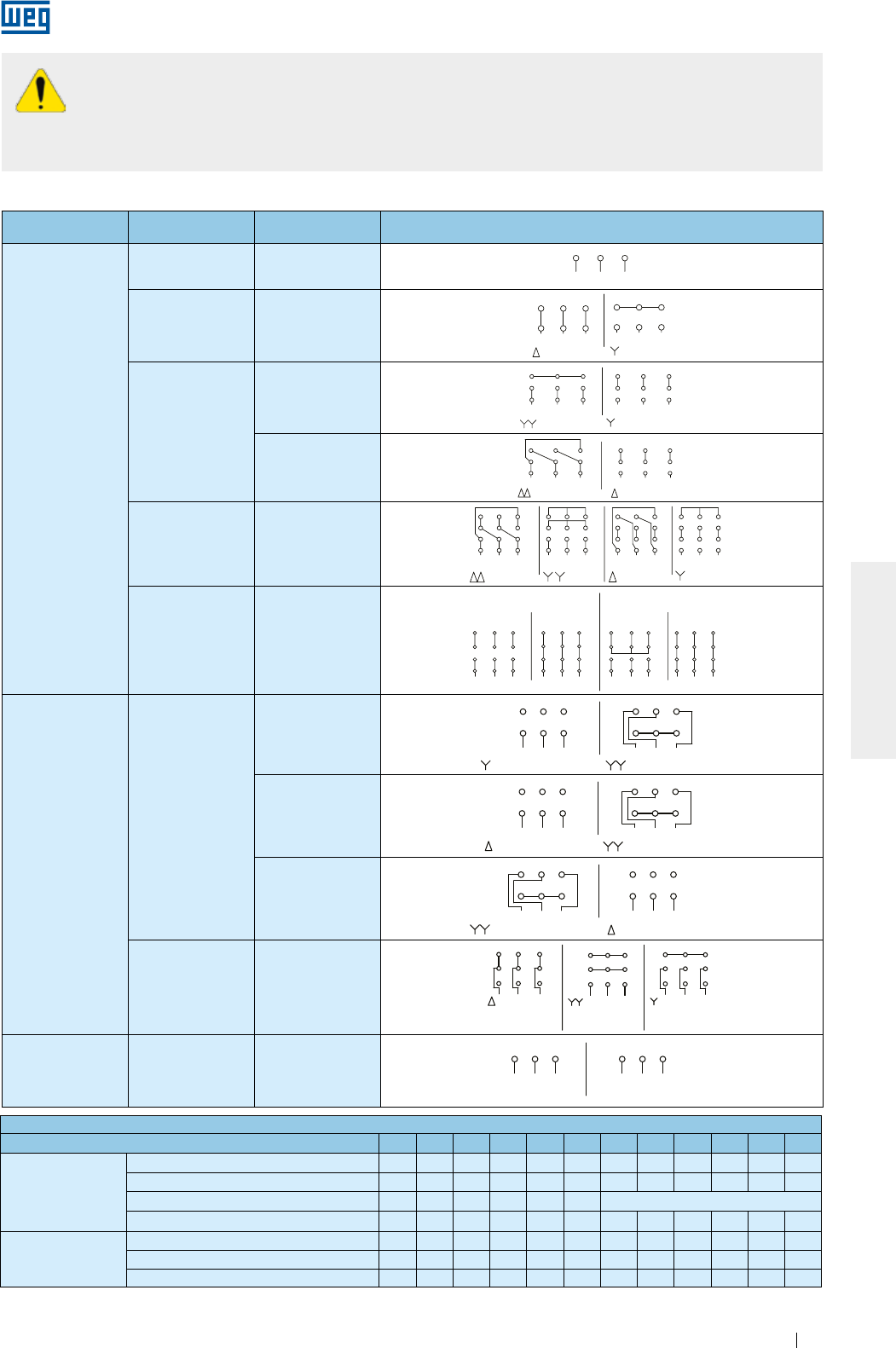

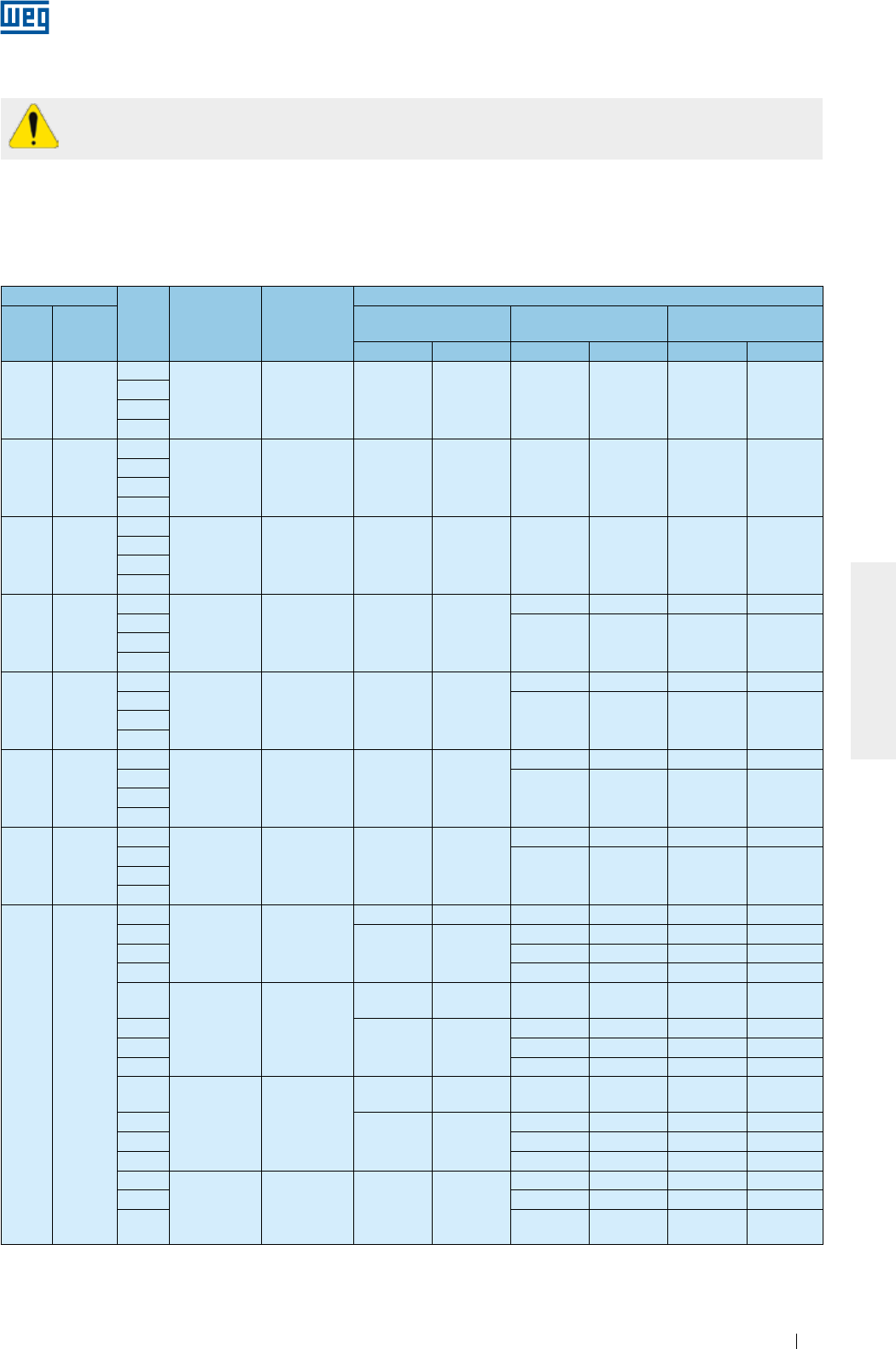

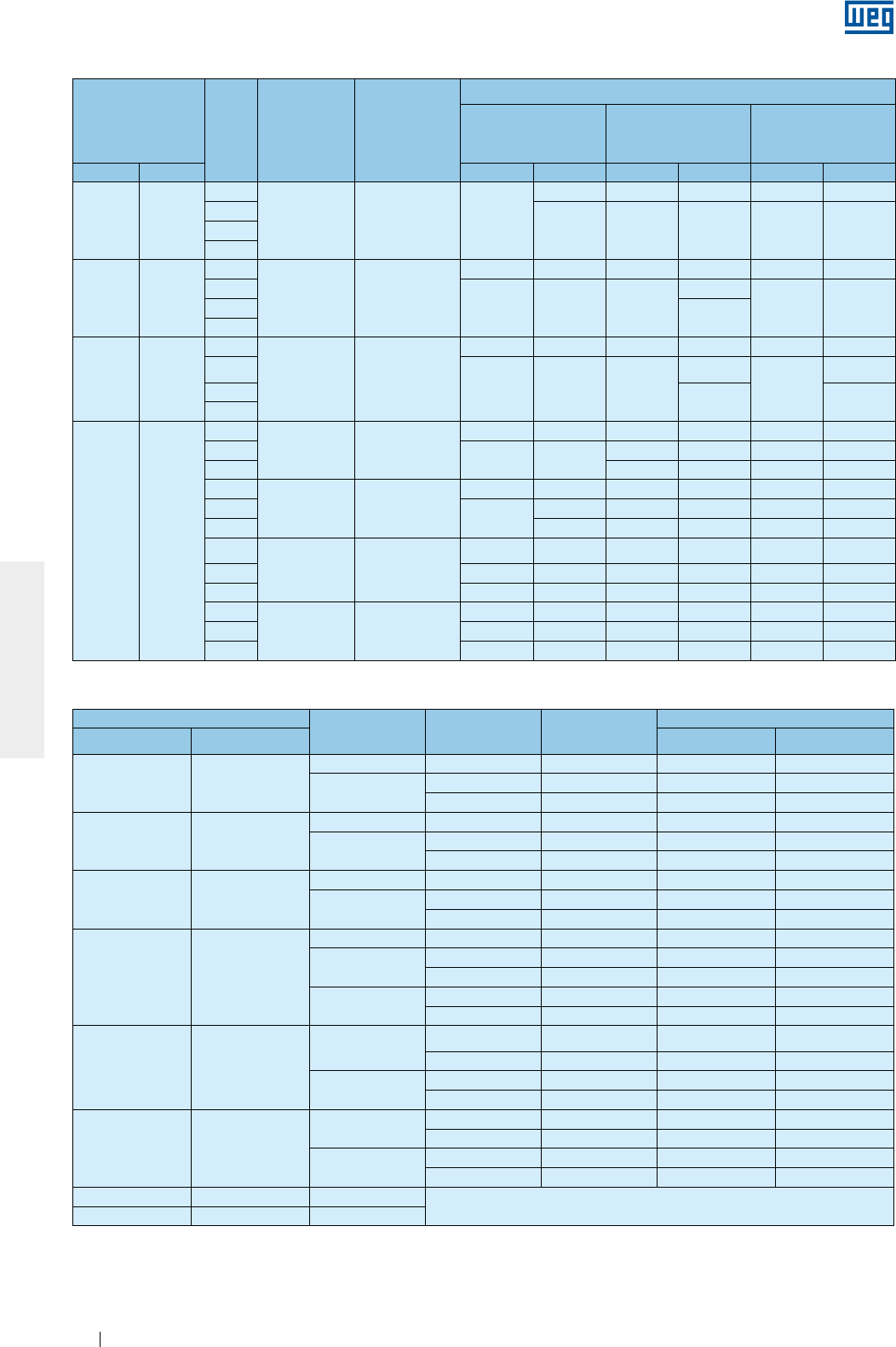

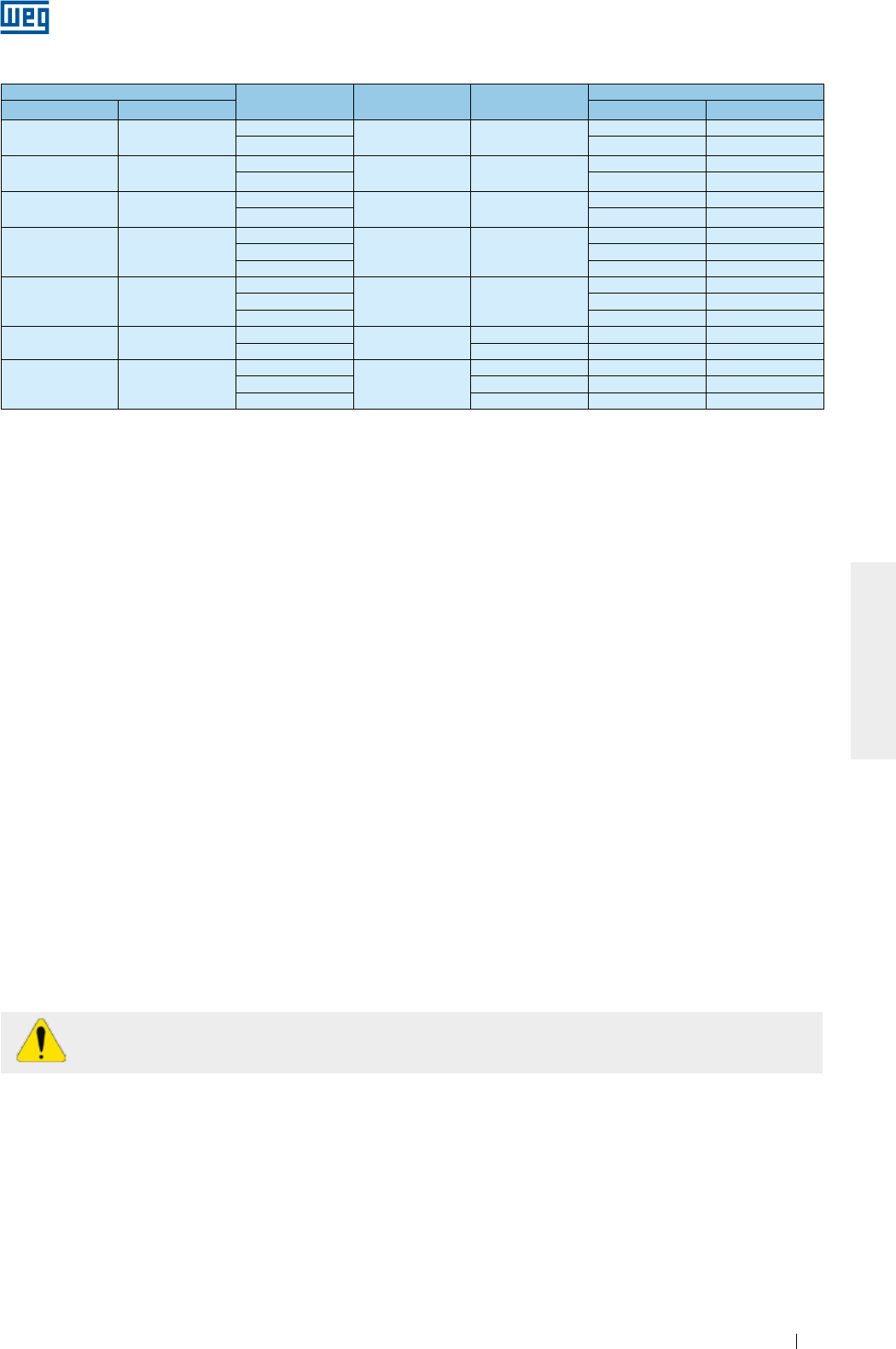

Antes de conectar o motor, verificar se a tensão e a frequência da rede são as mesmas marcadas

na placa de identificação do motor. Seguir o diagrama de ligação indicado na placa de

identificação do motor. Como referência, podem ser seguidos os diagramas de ligação

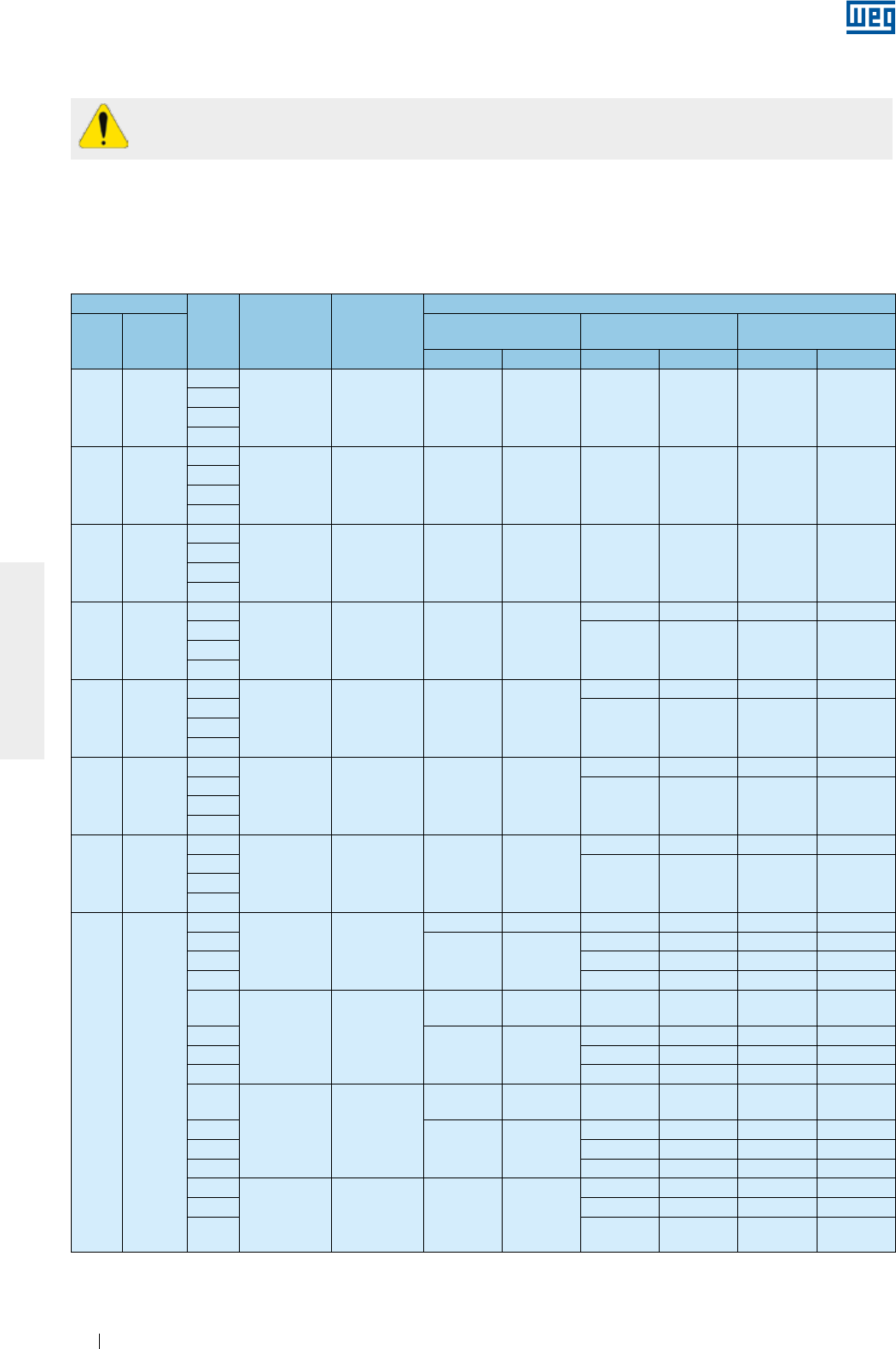

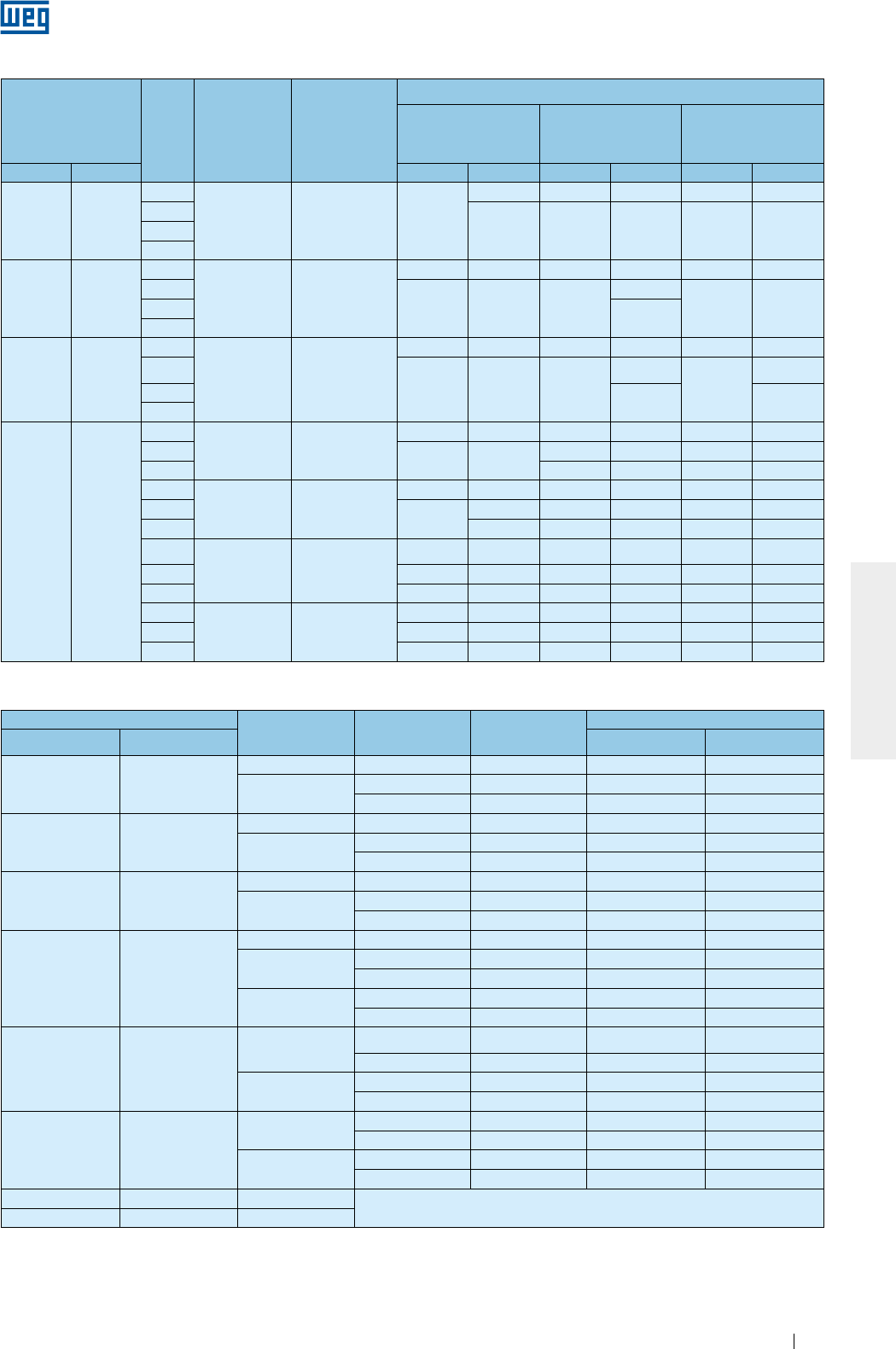

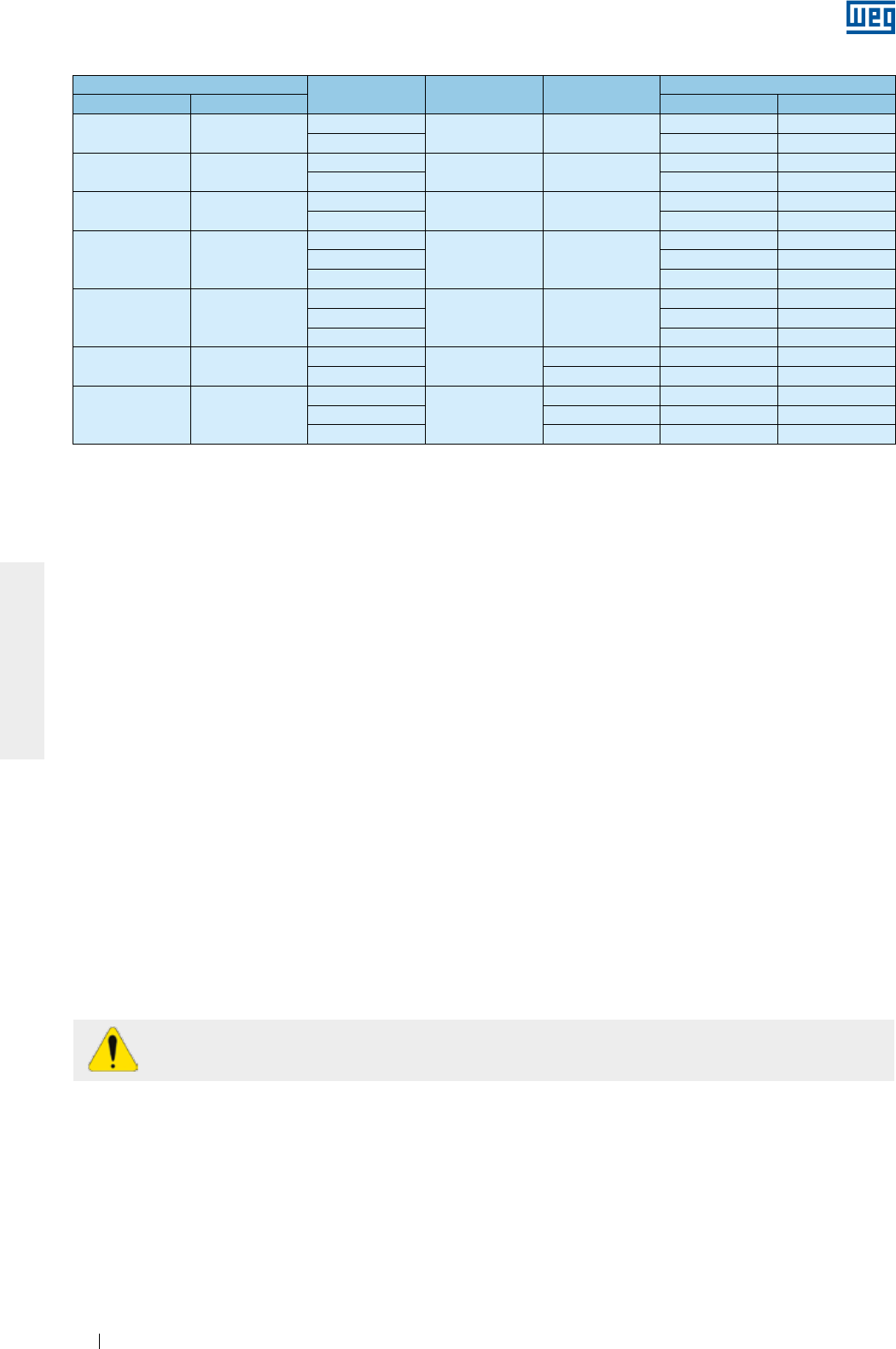

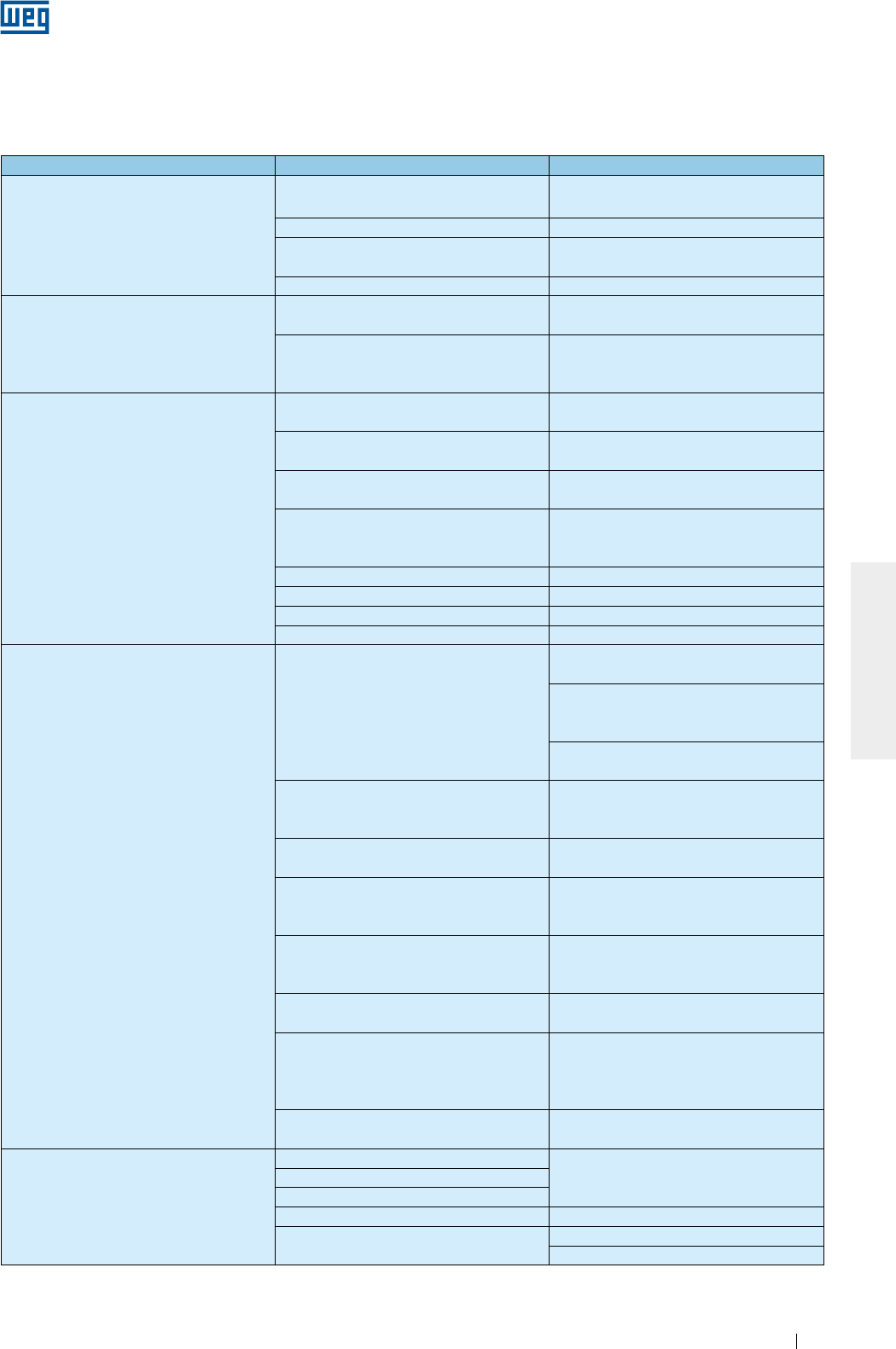

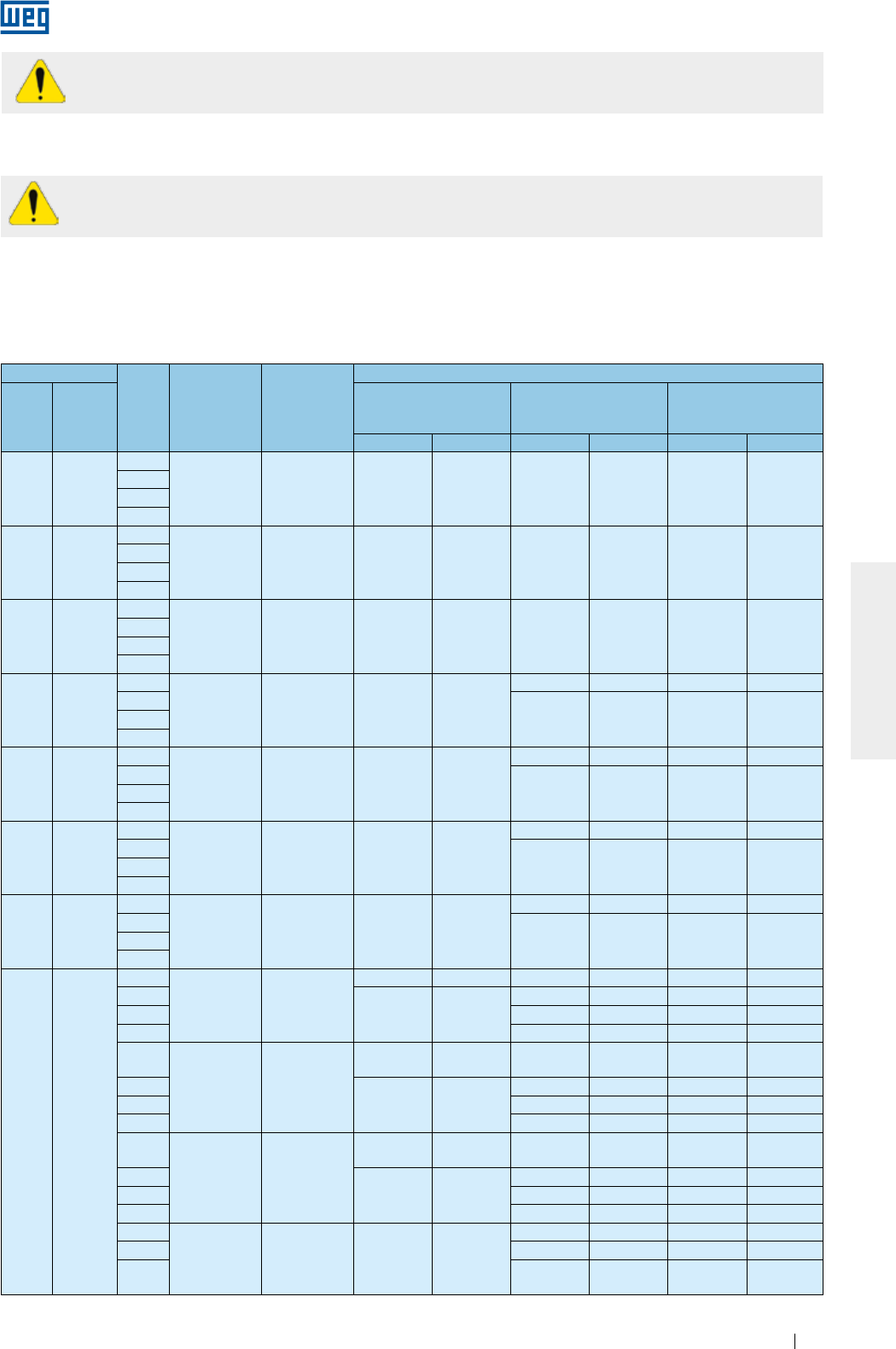

apresentados na Tabela 6.2.

Para evitar acidentes, verificar se o aterramento foi realizado conforme as normas vigentes.

Distância de isolação

Configuração Quantidade

de cabos Tipo de ligação Diagrama de ligação

Velocidade única

3 -

L1 L2 L3

31 2

L2L1

1

6

L3

2 3

4 5

L2L1

1

6

L3

2 3

4 5

L3L2L1 L3L2L1

5

2

8

7

1

49

3

68

2

5

7

1

49

3

6

45 64

L1

7

1L3

98 32

L2

7

L1

1

65

3

9

L2 L3

2

8

78 9

L3L2

2L1

3

5

11 12

610

1

4

1

32 L3L2 L1

11

5

8

12 10

6

94

71

32 L3L2 L1

11

5

8

12 10

6

94

71

32 L3L2 L1

11

5

8

12 10

6

94

7

L2

4

L1 L2

1 2

6

L3 L1

3

5

L2L3 L1 L3 L1

RUNSTART

12 10

7 8

PART-WINDING

11

9

START

WYE-DELTA

L2 L3

RUN

3

5

9

11

8

4

2

10

1

6

7

12 1012 11

6 4 5

987 321 3

9

5

11

2

8

1

74

10

6

12

1 2

L2L1

6 4

3

L3 L1 L2

5

L3

LOW SPEED HIGH SPEED

LOW SPEED

L1 L3L2 L3

HIGH SPEED

L1 L2

31 2 1 2 3

LOW SPEED L1 L3L2

L3 HIGH SPEED

L1 L2

6

3

4

1

5

2

1 2 3

4 5 6

LOW SPEED

L1 L3L2 L3

HIGH SPEED

L1 L2

6

3

4

1

5

21 2 3

4 5 6

ONLY FOR

STARTING

6

54

L1 L2 L3

87

1 2 9

3

64 5

HIGH SPEED

L1 L2 L3

8

2

7

19

3

LOW SPEED

5

4

L1 L2

8

7

126

L3

9

3

ONLY FOR

STARTING

654

L1 L2 L3

87

1 2 9

3

64 5

HIGH SPEED

L1 L2 L3

8

2

7

19

3

LOW SPEED

5

4

L1 L2

8

7

126

L3

9

3

64 5 4 5 6

L1 L2 L3

31 2

L2L1

1

6

L3

2 3

4 5

L2L1

1

6

L3

2 3

4 5

L3L2L1 L3L2L1

5

2

8

7

1

49

3

68

2

5

7

1

49

3

6

45 64

L1

7

1L3

98 32

L2

7

L1

1

65

3

9

L2 L3

2

8

78 9

L3L2

2L1

3

5

11 12

610

1

4

1

32 L3L2 L1

11

5

8

12 10

6

94

71

32 L3L2 L1

11

5

8

12 10

6

94

71

32 L3L2 L1

11

5

8

12 10

6

94

7

L2

4

L1 L2

1 2

6

L3 L1

3

5

L2L3 L1 L3 L1

12 10

7 8 11

9

L2 L3

3

5

9

11

8

4

2

10

1

6

7

12 1012 11

6 4 5

987 321 3

9

5

11

2

8

1

74

10

6

12

1 2

L2L1

6 4

3

L3 L1 L2

5

L3

L1 L3L2 L3L1 L2

31 2 1 2 3

L1 L3L2

L3L1 L2

6

3

4

1

5

2

1 2 3

4 5 6

L1 L3L2 L3L1 L2

6

3

4

1

5

21 2 3

4 5 6

654

L1 L2 L3

87

1 2 9

3

64 5

L1 L2 L3

8

2

7

19

3

5

4

L1 L2

8

7

126

L3

9

3654

L1 L2 L3

87

1 2 9

3

64 5

L1 L2 L3

8

2

7

19

3

5

4

L1 L2

8

7

126

L3

9

3

64 5 4 5 6

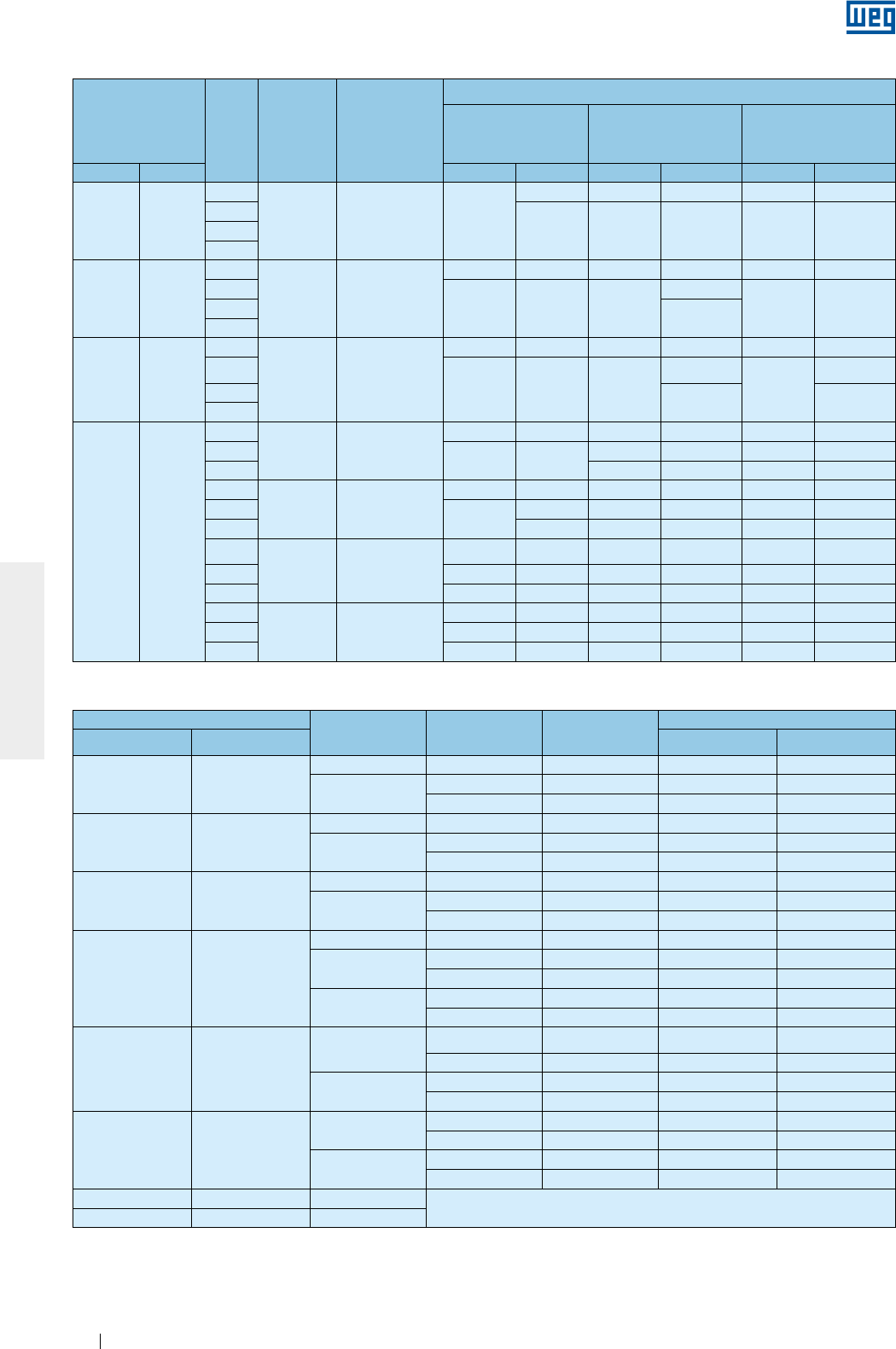

OPERAÇÃOPARTIDA OPERAÇÃOPARTIDA

PART-WINDING ESTRELA-TRIÂNGULO

MENOR ROTAÇÃO

MENOR ROTAÇÃO

MENOR

ROTAÇÃO

MENOR ROTAÇÃO MAIOR ROTAÇÃO

MAIOR ROTAÇÃO

MAIOR ROTAÇÃO

MENOR ROTAÇÃO MAIOR ROTAÇÃO

MAIOR

ROTAÇÃO SOMENTE

PARTIDA

L1 L2 L3

31 2

L2L1

1

6

L3

2 3

4 5

L2L1

1

6

L3

2 3

4 5

L3L2L1 L3L2L1

5

2

8

7

1

49

3

68

2

5

7

1

49

3

6

45 64

L1

7

1L3

98 32

L2

7

L1

1

65

3

9

L2 L3

2

8

78 9

L3L2

2L1

3

5

11 12

610

1

4

1

32 L3L2 L1

11

5

8

12 10

6

94

71

32 L3L2 L1

11

5

8

12 10

6

94

71

32 L3L2 L1

11

5

8

12 10

6

94

7

L2

4

L1 L2

1 2

6

L3 L1

3

5

L2L3 L1 L3 L1

12 10

7 8 11

9

L2 L3

3

5

9

11

8

4

2

10

1

6

7

12 1012 11

6 4 5

987 321 3

9

5

11

2

8

1

74

10

6

12

1 2

L2L1

6 4

3

L3 L1 L2

5

L3

L1 L3L2 L3L1 L2

31 2 1 2 3

L1 L3L2

L3L1 L2

6

3

4

1

5

2

1 2 3

1 2 3

4 5 6

L1 L3L2 L3L1 L2

6

3

4

1

5

21 2 3

4 5 6

654

L1 L2 L3

87

1 2 9

3

64 5

L1 L2 L3

8

2

7

19

3

5

4

L1 L2

8

7

6

L3

9

654

L1 L2 L3

87

1 2 9

3

64 5

L1 L2 L3

8

2

7

19

3

5

4

L1 L2

8

7

6

L3

9

64 5 4 5 6

PART-WINDING

OPERACIÓNARRANQUE OPERACIÓNARRANQUE

ESTRELLA - TRIÁNGULO

MENOR ROTACIÓN MAYOR ROTACIÓN

MENOR ROTACIÓN

MENOR ROTACIÓN

MENOR ROTACIÓN

MAYOR ROTACIÓN

MAYOR ROTACIÓN

MAYOR ROTACIÓN

SÓLO PARA

ARRANQUE

MAYOR

ROTACIÓN

MENOR

ROTACIÓN

6Δ - Y

L1 L2 L3

31 2

L2L1

1

6

L3

2 3

4 5

L2L1

1

6

L3

2 3

4 5

L3L2L1 L3L2L1

5

2

8

7

1

49

3

68

2

5

7

1

49

3

6

45 64

L1

7

1L3

98 32

L2

7

L1

1

65

3

9

L2 L3

2

8

78 9

L3L2

2L1

3

5

11 12

610

1

4

1

32 L3L2 L1

11

5

8

12 10

6

94

71

32 L3L2 L1

11

5

8

12 10

6

94

71

32 L3L2 L1

11

5

8

12 10

6

94

7

L2

4

L1 L2

1 2

6

L3 L1

3

5

L2L3 L1 L3 L1

RUNSTART

12 10

7 8

PART-WINDING

11

9

START

WYE-DELTA

L2 L3

RUN

3

5

9

11

8

4

2

10

1

6

7

12 1012 11

6 4 5

987 321 3

9

5

11

2

8

1

74

10

6

12

1 2

L2L1

6 4

3

L3 L1 L2

5

L3

LOW SPEED HIGH SPEED

LOW SPEED

L1 L3L2 L3

HIGH SPEED

L1 L2

31 2 1 2 3

LOW SPEED L1 L3L2

L3 HIGH SPEED

L1 L2

6

3

4

1

5

2

1 2 3

4 5 6

LOW SPEED

L1 L3L2 L3

HIGH SPEED

L1 L2

6

3

4

1

5

21 2 3

4 5 6

ONLY FOR

STARTING

6

54

L1 L2 L3

87

1 2 9

3

64 5

HIGH SPEED

L1 L2 L3

8

2

7

19

3

LOW SPEED

5

4

L1 L2

8

7

126

L3

9

3

ONLY FOR

STARTING

654

L1 L2 L3

87

1 2 9

3

64 5

HIGH SPEED

L1 L2 L3

8

2

7

19

3

LOW SPEED

5

4

L1 L2

8

7

126

L3

9

3

64 5 4 5 6

L1 L2 L3

31 2

L2L1

1

6

L3

2 3

4 5

L2L1

1

6

L3

2 3

4 5

L3L2L1 L3L2L1

5

2

8

7

1

49

3

68

2

5

7

1

49

3

6

45 64

L1

7

1L3

98 32

L2

7

L1

1

65

3

9

L2 L3

2

8

78 9

L3L2

2L1

3

5

11 12

610

1

4

1

32 L3L2 L1

11

5

8

12 10

6

94

71

32 L3L2 L1

11

5

8

12 10

6

94

71

32 L3L2 L1

11

5

8

12 10

6

94

7

L2

4

L1 L2

1 2

6

L3 L1

3

5

L2L3 L1 L3 L1

12 10

7 8 11

9

L2 L3

3

5

9

11

8

4

2

10

1

6

7

12 1012 11

6 4 5

987 321 3

9

5

11

2

8

1

74

10

6

12

1 2

L2L1

6 4

3

L3 L1 L2

5

L3

L1 L3L2 L3L1 L2

31 2 1 2 3

L1 L3L2

L3L1 L2

6

3

4

1

5

2

1 2 3

4 5 6

L1 L3L2 L3L1 L2

6

3

4

1

5

21 2 3

4 5 6

654

L1 L2 L3

87

1 2 9

3

64 5

L1 L2 L3

8

2

7

19

3

5

4

L1 L2

8

7

126

L3

9

3654

L1 L2 L3

87

1 2 9

3

64 5

L1 L2 L3

8

2

7

19

3

5

4

L1 L2

8

7

126

L3

9

3

64 5 4 5 6

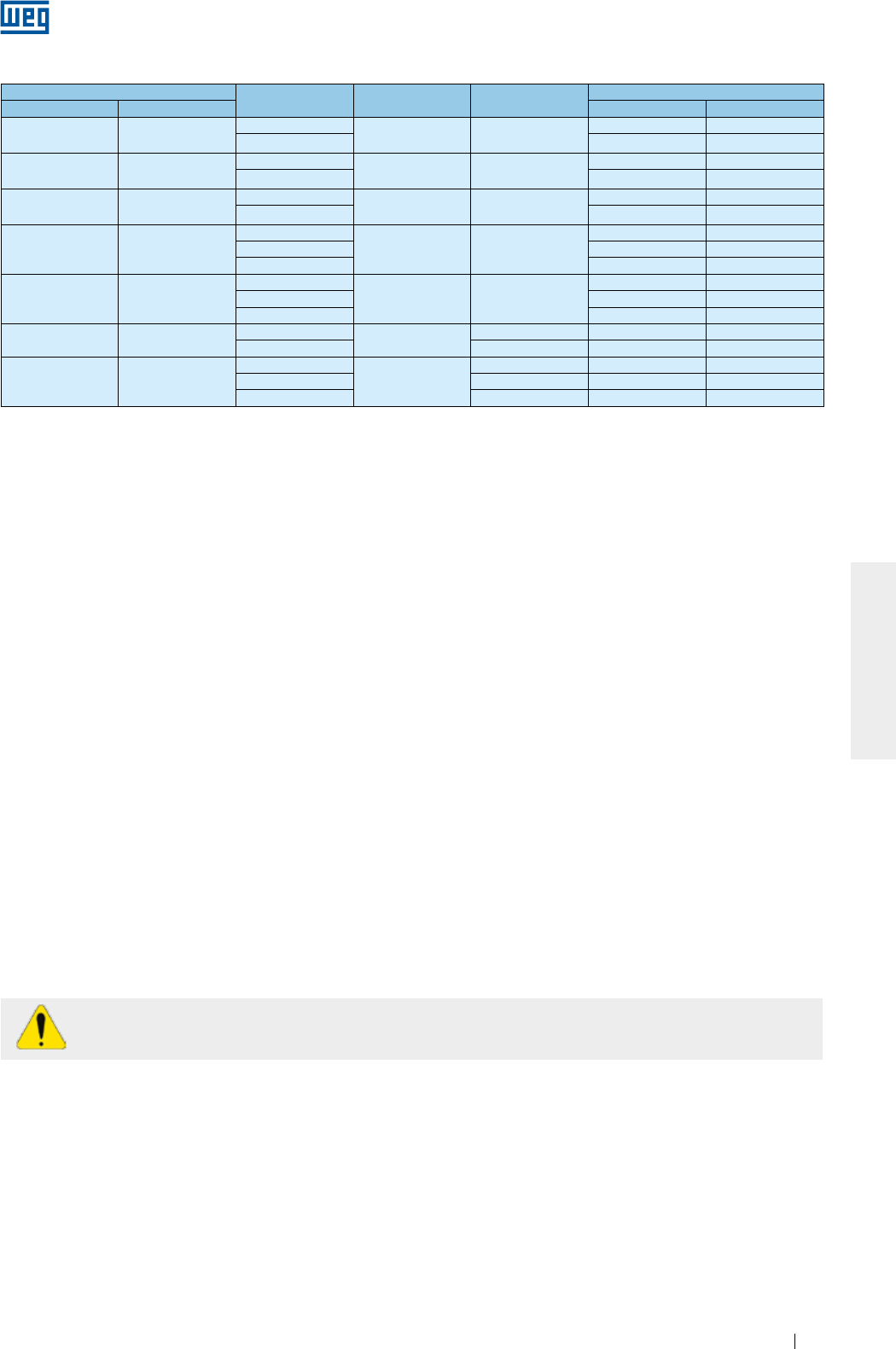

OPERAÇÃOPARTIDA OPERAÇÃOPARTIDA

PART-WINDING ESTRELA-TRIÂNGULO

MENOR ROTAÇÃO

MENOR ROTAÇÃO

MENOR

ROTAÇÃO

MENOR ROTAÇÃO MAIOR ROTAÇÃO

MAIOR ROTAÇÃO

MAIOR ROTAÇÃO

MENOR ROTAÇÃO MAIOR ROTAÇÃO

MAIOR

ROTAÇÃO SOMENTE

PARTIDA

L1 L2 L3

31 2

L2L1

1

6

L3

2 3

4 5

L2L1

1

6

L3

2 3

4 5

L3L2L1 L3L2L1

5

2

8

7

1

49

3

68

2

5

7

1

49

3

6

45 64

L1

7

1L3

98 32

L2

7

L1

1

65

3

9

L2 L3

2

8

78 9

L3L2

2L1

3

5

11 12

610

1

4

1

32 L3L2 L1

11

5

8

12 10

6

94

71

32 L3L2 L1

11

5

8

12 10

6

94

71

32 L3L2 L1

11

5

8

12 10

6

94

7

L2

4

L1 L2

1 2

6

L3 L1

3

5

L2L3 L1 L3 L1

12 10

7 8 11

9

L2 L3

3

5

9

11

8

4

2

10

1

6

7

12 1012 11

6 4 5

987 321 3

9

5

11

2

8

1

74

10

6

12

1 2

L2L1

6 4

3

L3 L1 L2

5

L3

L1 L3L2 L3L1 L2

31 2 1 2 3

L1 L3L2

L3L1 L2

6

3

4

1

5

2

1 2 3

1 2 3

4 5 6

L1 L3L2 L3L1 L2

6

3

4

1

5

21 2 3

4 5 6

654

L1 L2 L3

87

1 2 9

3

64 5

L1 L2 L3

8

2

7

19

3

5

4

L1 L2

8

7

6

L3

9

654

L1 L2 L3

87

1 2 9

3

64 5

L1 L2 L3

8

2

7

19

3

5

4

L1 L2

8

7

6

L3

9

64 5 4 5 6

PART-WINDING

OPERACIÓNARRANQUE OPERACIÓNARRANQUE

ESTRELLA - TRIÁNGULO

MENOR ROTACIÓN MAYOR ROTACIÓN

MENOR ROTACIÓN

MENOR ROTACIÓN

MENOR ROTACIÓN

MAYOR ROTACIÓN

MAYOR ROTACIÓN

MAYOR ROTACIÓN

SÓLO PARA

ARRANQUE

MAYOR

ROTACIÓN

MENOR

ROTACIÓN

9

YY - Y

L1 L2 L3

31 2

L2L1

1

6

L3

2 3

4 5

L2L1

1

6

L3

2 3

4 5

L3L2L1 L3L2L1

5

2

8

7

1

4

9

3

6

8

2

5

7

1

4

9

3

6

45 64

L1

7

1L3

98 32

L2

7

L1

1

65

3

9

L2 L3

2

8

78 9

L3L2

2L1

3

5

11 12

610

1

4

1

32 L3L2 L1

11

5

8

12 10

6

94

71

32 L3L2 L1

11

5

8

12 10

6

94

71

32 L3L2 L1

11

5

8

12 10

6

94

7

L2

4

L1 L2

1 2

6

L3 L1

3

5

L2L3 L1 L3 L1

RUNSTART

12 10

7 8

PART-WINDING

11

9

START

WYE-DELTA

L2 L3

RUN

3

5

9

11

8

4

2

10

1

6

7

12 1012 11

6 4 5

987 321 3

9

5

11

2

8

1

74

10

6

12

1 2

L2L1

6 4

3

L3 L1 L2

5

L3

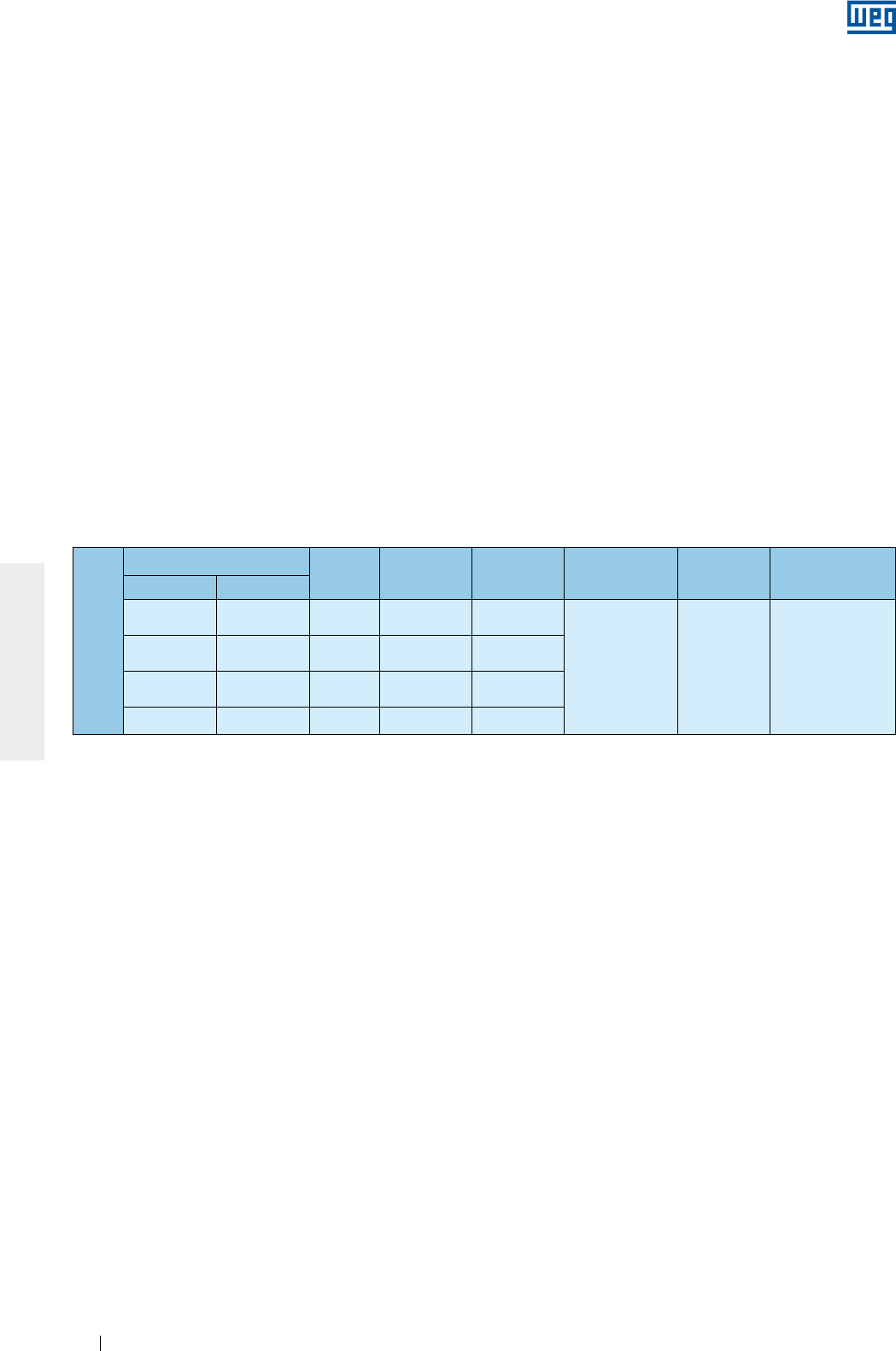

LOW SPEED HIGH SPEED

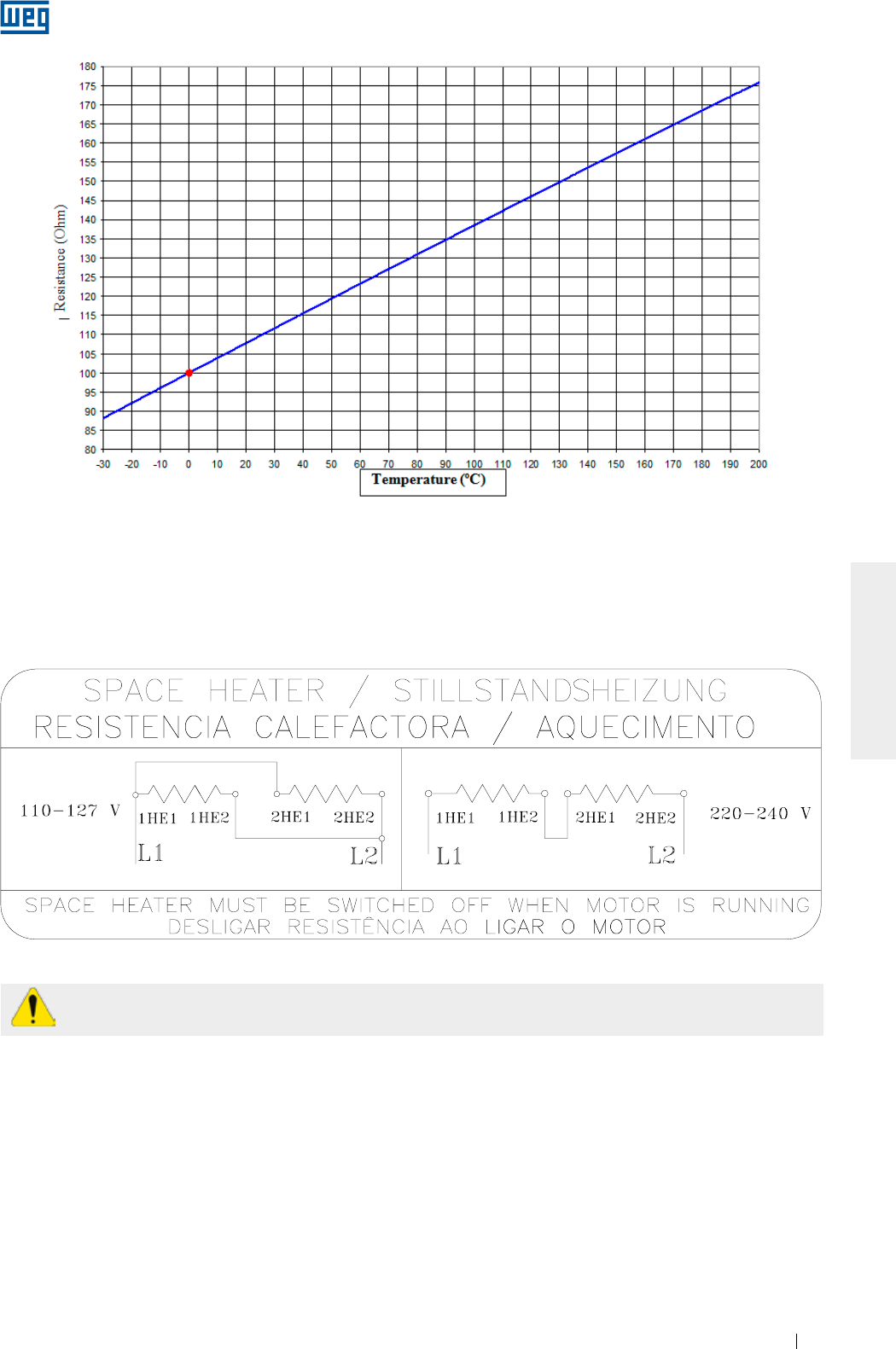

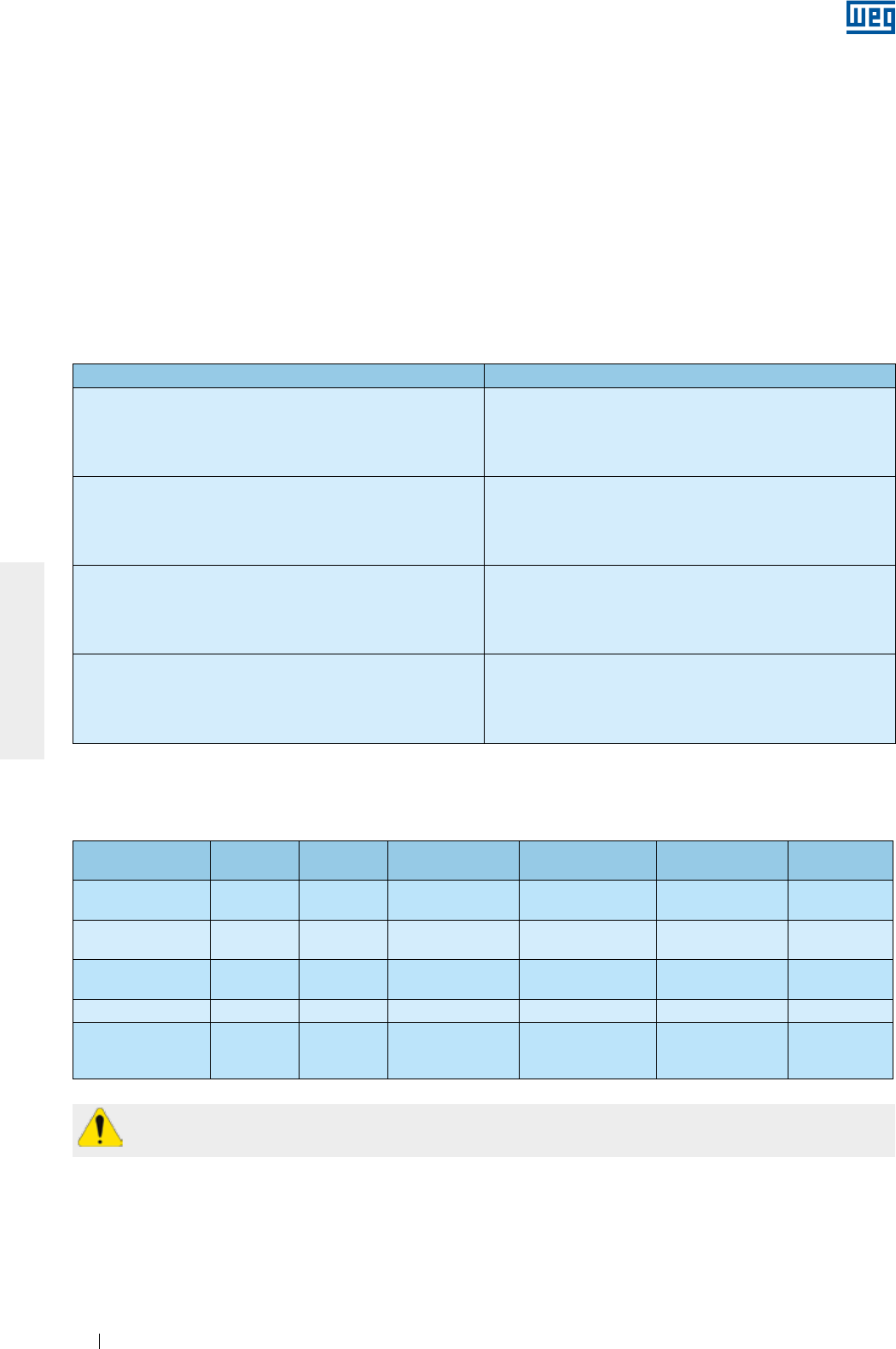

LOW SPEED