Chamberlain Group The 350 Swing Gate Operator User Manual 01 36883D indd

Chamberlain Group Inc, The Swing Gate Operator 01 36883D indd

Manual

PLEASE READ THE MANUAL CAREFULLY BEFORE INSTALLATION AND OPERATION

THIS PRODUCT TO BE INSTALLED BY A TRAINED

GATE SYSTEMS TECHNICIAN ONLY.

LA350

SWING GATE OPERATOR

INSTALLATION MANUAL

2

TABLE OF CONTENTS

SAFETY ................................................................................................................................................ 3-5

INTRODUCTION

Specifications ...........................................................................................................................................6

Carton Inventory ......................................................................................................................................6

Tools Needed ...........................................................................................................................................7

Overview of Gate Operator and Wiring for Control Box ...........................................................................7

INSTALLATION

Determine the Position of the Post Bracket .............................................................................................8

Dimensions of Gate Operator ...................................................................................................................9

Determine the Position of the Gate Bracket ..................................................................................... 10-11

Adjust Travel Distance ...........................................................................................................................11

Clutch Release .......................................................................................................................................12

Install the Control Box ...........................................................................................................................12

WIRING

Connect the Gate Operator to the Control Box .......................................................................................13

Connect the Second Gate Operator to the Control Box ..........................................................................13

Voltage Selection ...................................................................................................................................14

Power Wiring .........................................................................................................................................14

Connect a Battery Backup to the Control Box (Optional) .......................................................................16

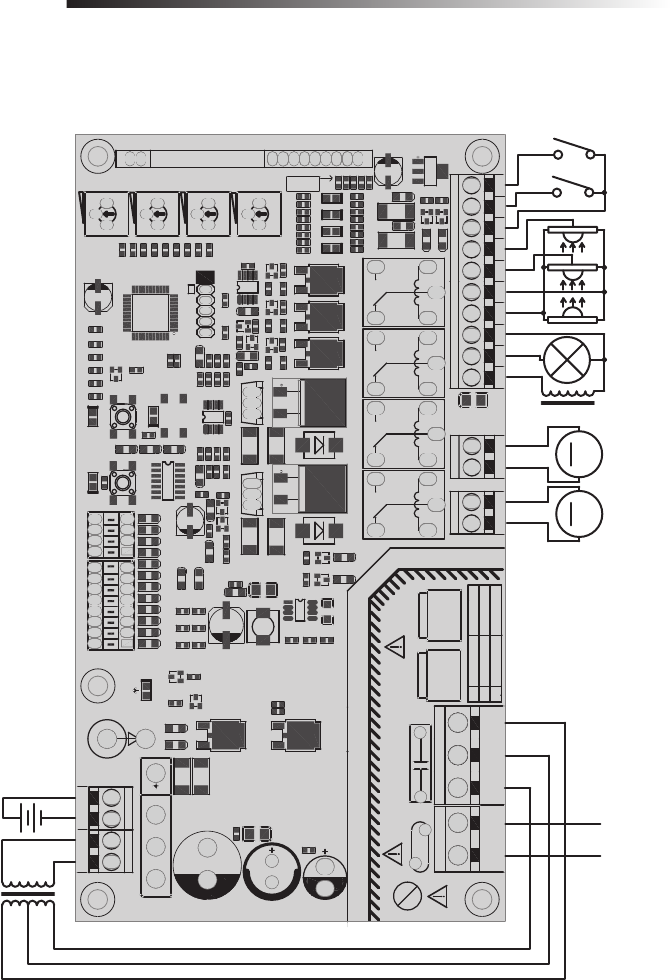

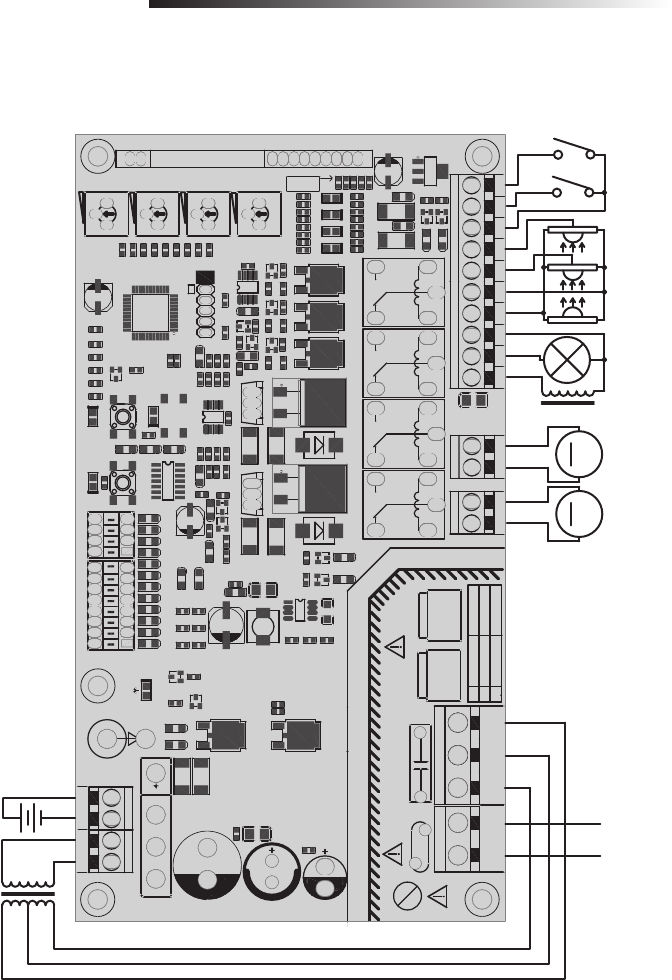

Wiring Diagram ......................................................................................................................................17

TRAVEL LIMIT SETTINGS ...................................................................................................................... 18

PROGRAMMING

Program Remote Control .......................................................................................................................18

Erase All Codes ......................................................................................................................................18

LiftMaster® Internet Gateway .................................................................................................................19

Erase a LiftMaster® Internet Gateway ....................................................................................................19

SETTINGS

Opening/Closing Delay Time Settings ....................................................................................................20

Single Gate Leaf Operation Setting ........................................................................................................20

Operation Mode Setting .........................................................................................................................20

Auto Closing Setting ..............................................................................................................................20

Force Adjustment ...................................................................................................................................21

Soft Start and Stop Speed Setting .........................................................................................................21

Moving Speed Setting ............................................................................................................................21

Operating Time Setting ..........................................................................................................................21

Maglock (Optional) ................................................................................................................................22

Flashing Light (Optional) .......................................................................................................................22

The Photoelectric Sensor (Optional) Connection ...................................................................................22

OPERATION AND MAINTENANCE .................................................................................................... 23-25

TROUBLESHOOTING .............................................................................................................................26

SERVICE KITS ........................................................................................................................................27

ACCESSORIES .......................................................................................................................................27

3

MECHANICAL

ELECTRICAL

When you see these Safety Symbols and Signal Words on

the following pages, they will alert you to the possibility of

serious injury or death if you do not comply with the warnings

that accompany them. The hazard may come from something

mechanical or from electric shock. Read the warnings carefully.

When you see this Signal Word on the following pages, it will

alert you to the possibility of damage to your gate and/or the gate

operator if you do not comply with the cautionary statements that

accompany it. Read them carefully.

Safety Precautions For Swing and Ornamental Grill Type Gates

SAFETY

To prevent SERIOUS INJURY or DEATH from a moving gate:

• Entrapment protection devices MUST be installed to protect anyone who may come

near a moving gate.

• Locate entrapment protection devices to protect in BOTH the open and close gate

cycles.

• Locate entrapment protection devices to protect between moving gate and RIGID

objects, such as posts.

• A swinging gate shall NOT open into public access ways.

• SAVE THESE INSTRUCTIONS.

We recommend to use E-locks/Maglock against

vandalism and if gate is installed where strong winds

may appear.

IMPORTANT NOTE

• BEFORE attempting to install, operate or maintain the operator, you must read and fully understand

this manual and follow all safety instructions.

• These instructions are intended to highlight certain safety related issues. These instructions are

not intended to be comprehensive. Because each application is unique, it is the responsibility of

the purchaser, designer, installer and end user to ensure that the total gate system is safe for its

intended use.

• Save These Instructions.

4

To reduce the risk of SEVERE INJURY or DEATH from an incorrect installation:

1. Vehicular gate systems provide convenience and security. Gate systems are comprised

of many component parts. The gate operator is only one component. Each gate

system is specifically designed for an individual application.

2. Gate operating system designers, installers and users must take into account the

possible hazards associated with each individual application. Improperly designed,

installed or maintained systems can create risks for the user as well as the bystander.

Gate systems design and installation must reduce public exposure to potential

hazards.

3. A gate operator can create high levels of force in its function as a component part of a

gate system. Therefore, safety features must be incorporated into every design.

Specific safety features include:

• Gate Edges • Guards for exposed rollers • Photoelectric Sensors

• Screen Mesh • Vertical Posts • Instructional and Precautionary Signage

4. Install the gate operator only when:

a. The operator is appropriate for the construction and the usage of the gate.

b. All openings of a horizontal swing gate are guarded or screened from the bottom of

the gate to a minimum of 4’ (1.2 m) above the ground to prevent a 2 1/4" (6 cm)

diameter sphere from passing through the openings anywhere in the gate, and in

that portion of the adjacent fence that the gate covers in the open position.

c. All exposed pinch points are eliminated or guarded, and guarding is supplied for

exposed rollers.

5. The operator is intended for installation on gates used for vehicles. Pedestrians should

be supplied with a separate access opening.

6. The gate must be installed in a location so that enough clearance is supplied between

the gate and adjacent structures when opening and closing to reduce the risk of

entrapment. Swinging gates shall not open into public access areas.

7. The gate must be properly installed and work freely in both directions prior to the

installation of the gate operator.

8. Controls must be far enough from the gate so that the user is prevented from coming

in contact with the gate while operating the controls.

SAFETY

IMPORTANT SAFETY INFORMATION

5

SAFETY

9. For a gate operator utilizing a non-contact sensor:

a. Reference owner’s manual regarding placement of non-contact sensor for each

type of application.

b. Care shall be exercised to reduce the risk of nuisance tripping, such as when a

vehicle trips the sensor while the gate is still moving.

c. One or more non-contact sensors shall be located where the risk of entrapment or

obstruction exists, such as the perimeter reachable by a moving gate or barrier.

10. For a gate operator utilizing a contact sensor such as an edge sensor:

a. A hard wired contact sensor shall be located and its wiring arranged so the

communication between the sensor and the gate operator is not subject to

mechanical damage.

b. A wireless contact sensor such as the one that transmits radio frequency (RF)

signals to the gate operator for entrapment protection functions shall be located

where the transmission of the signals are not obstructed. A wireless contact sensor

shall function under the intended end-use conditions.

c. One or more contact sensors shall be located on the inside and outside leading

edge of a swing gate. Additionally, if the bottom edge of a swing gate is greater

than 6" (15 cm) above the ground at any point in its arc of travel, one or more

contact sensors shall be located on the bottom edge.

IMPORTANT SAFETY INFORMATION

IMPORTANT:

The MyQ feature and its accessories are not permitted for use in the countries

of Peru and Chile.

6

Specifications

INTRODUCTION

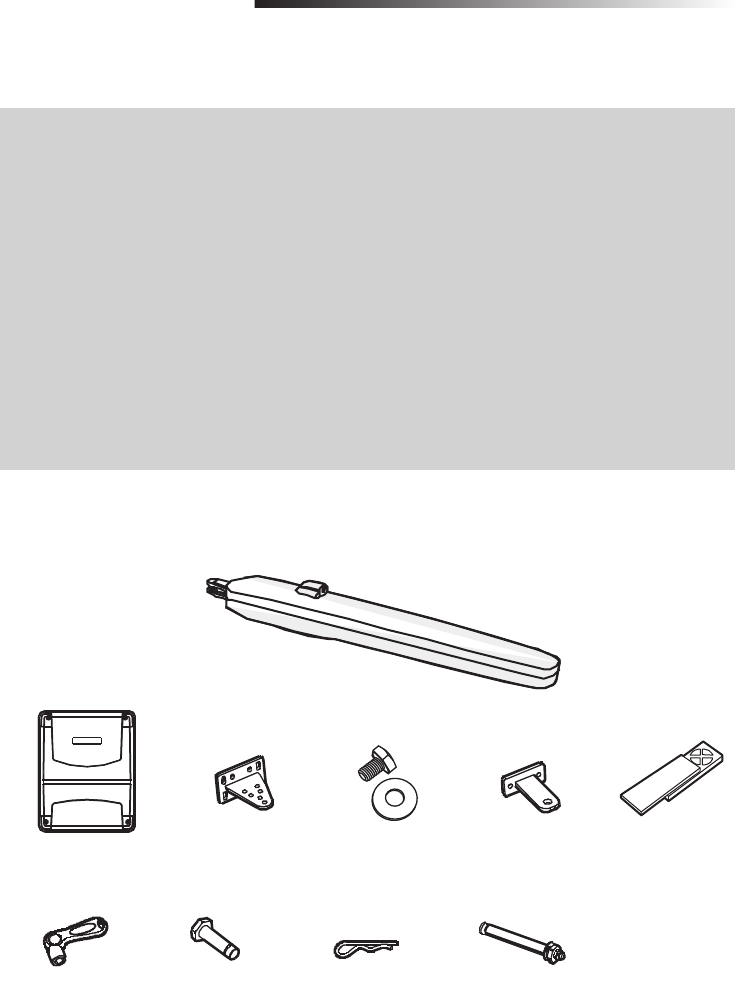

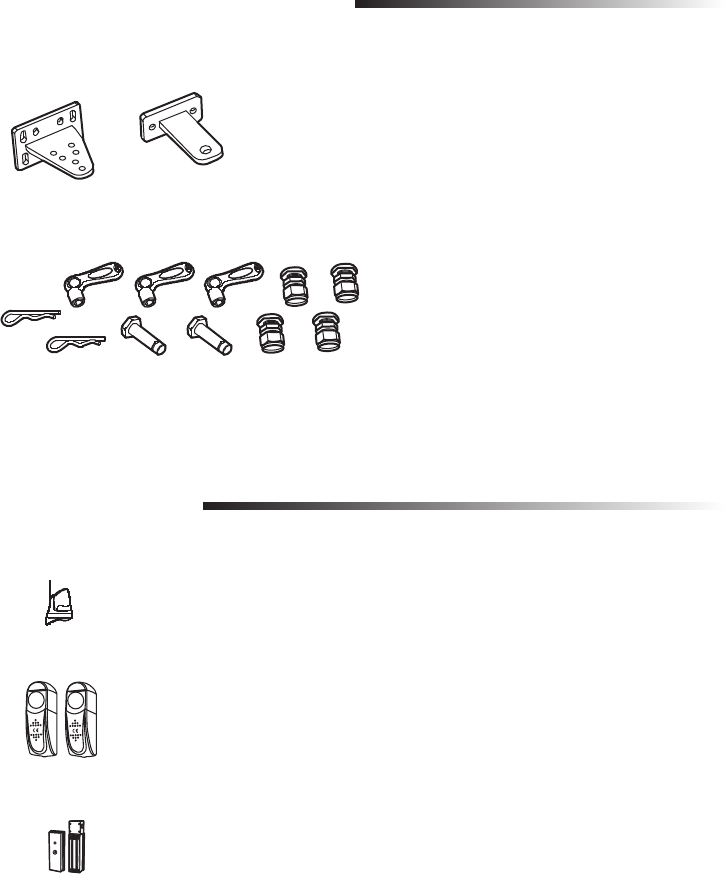

Carton Inventory

Main AC Supply: 110-127Vac / 220-240Vac; 50/60Hz

Motor Voltage: 24 Vdc

Input Power: 100 W

Ambient Temperature Range: -25 ~ +50 ˚C

Maximum Weight for single Gate Leaf: 350 Kg

Maximum Width for single Gate Leaf: 1.8 m, 2.5 m (with electric lock)

Maximum Open Angle: 120˚

Protection Level: IP 44

Maximum Travel Distance: 350 mm

Daily Cycle Rate: Maximum 50 cycles per day

Weight per Gate Operator: 6 Kg

Installation

Manual

(Not shown)

Remote Control (2)Post Mounting

Bracket (2) Gate Mounting

Bracket (2)

Washer and Bolt

(attached to the arm)

Control Box

Release Key (3) Hairpin Clip (2)Clevis Pin (2) M8x60 Screws (8)

Operator

Model LA350 (2)

7

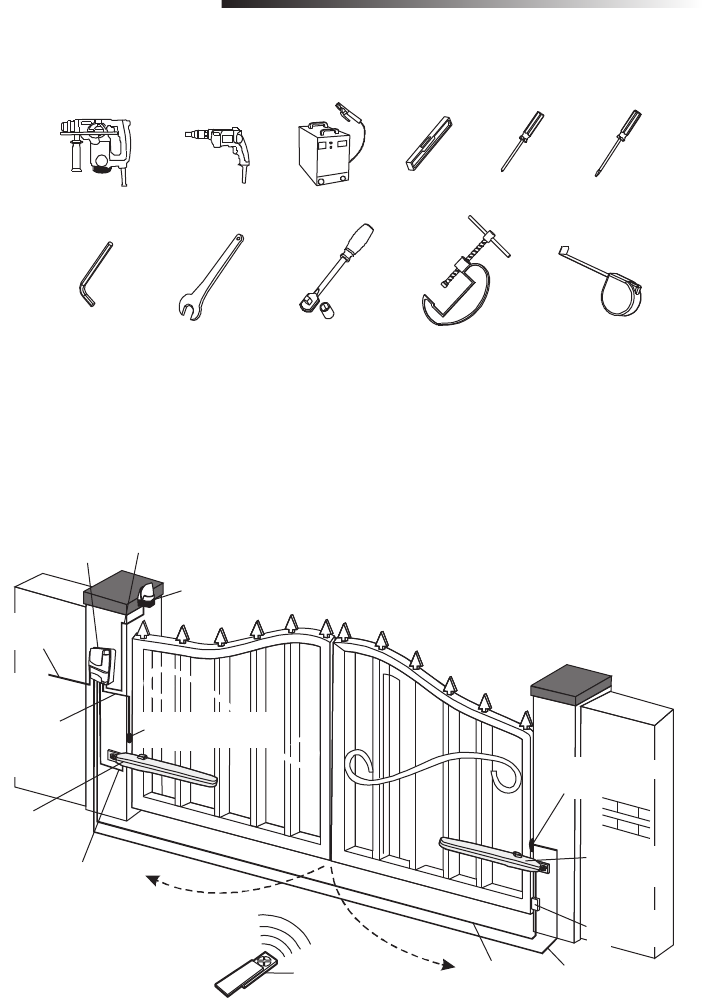

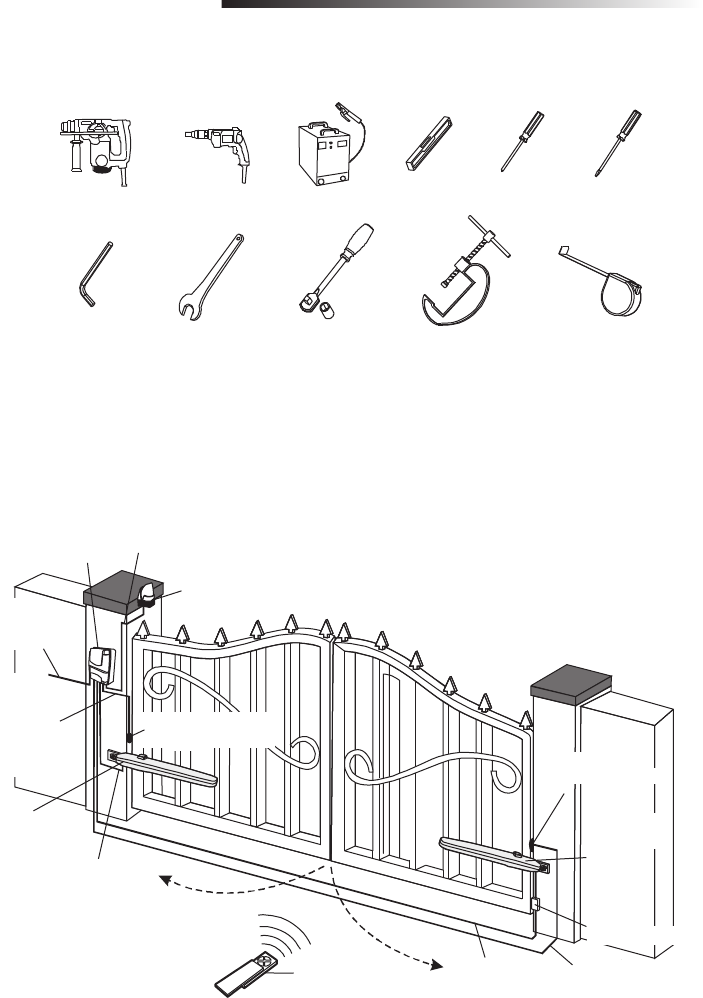

Overview of Gate Operator and Wiring for Control Box

Tools Needed

LA350

Gate Operator

with 1000 mm

cable

Cable for

Photoelectric Sensor:

4 X O.5 mm2 or

2 X O.5 mm2 (optional)

Extension Cables

for MOTO2:

2 X 1.0 mm2

(not supplied)

Cable for Flashing

Light: 2 X 1.O mm2

(optional)

Remote

Control

FA42LM

Flashing Light

(optional)

FA70LM

Control Box

LA350

Gate Operator

with 1000 mm

cable

Power Cable:

2 X 1.5 mm2

Cables for

MOTO1

& MOTO2:

2 X 1.0 mm2

FA31LM Photoelectric

Sensor (optional)

Cable for

Photoelectric

Sensor:

4 X O.5 mm2

or 2 X O.5 mm2

(optional)

Junction Box

(not supplied)

FA31LM Photoelectric

Sensor (optional)

Cables used must meet all National and Local Codes for outdoor use.

INTRODUCTION

8

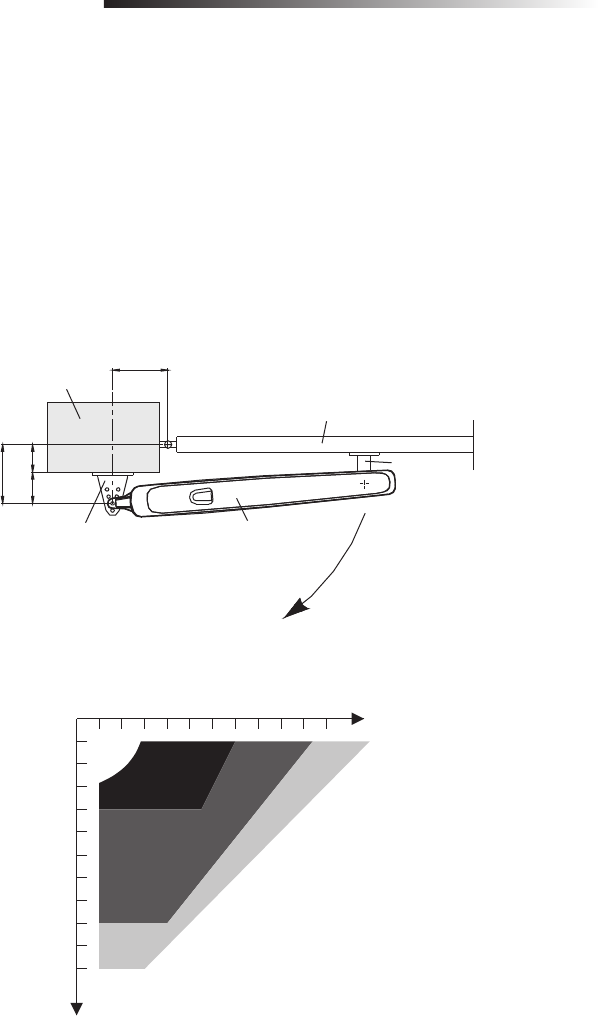

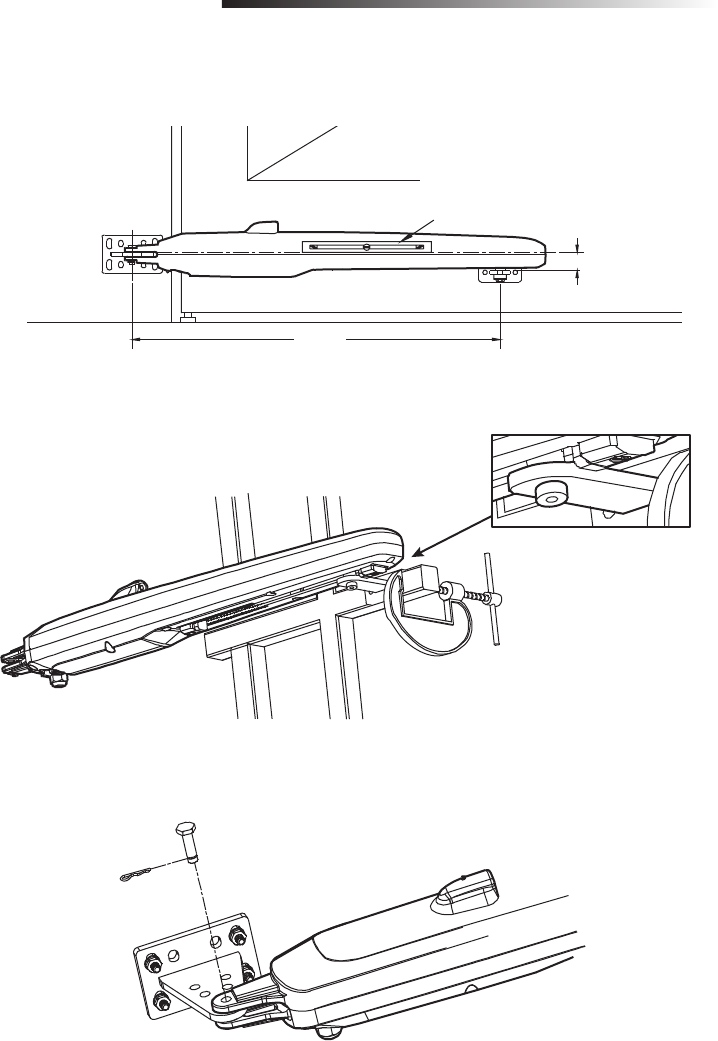

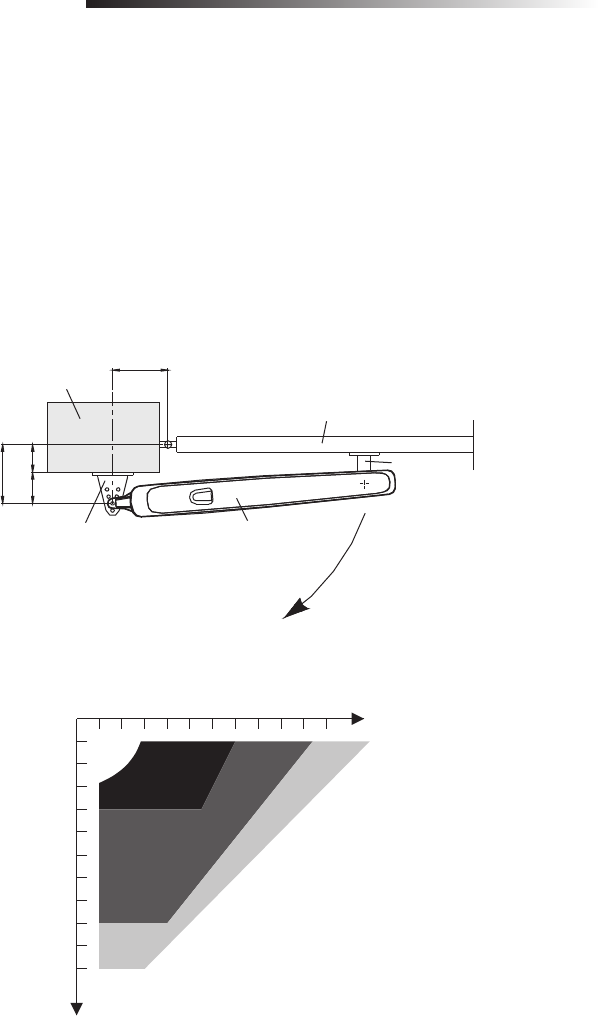

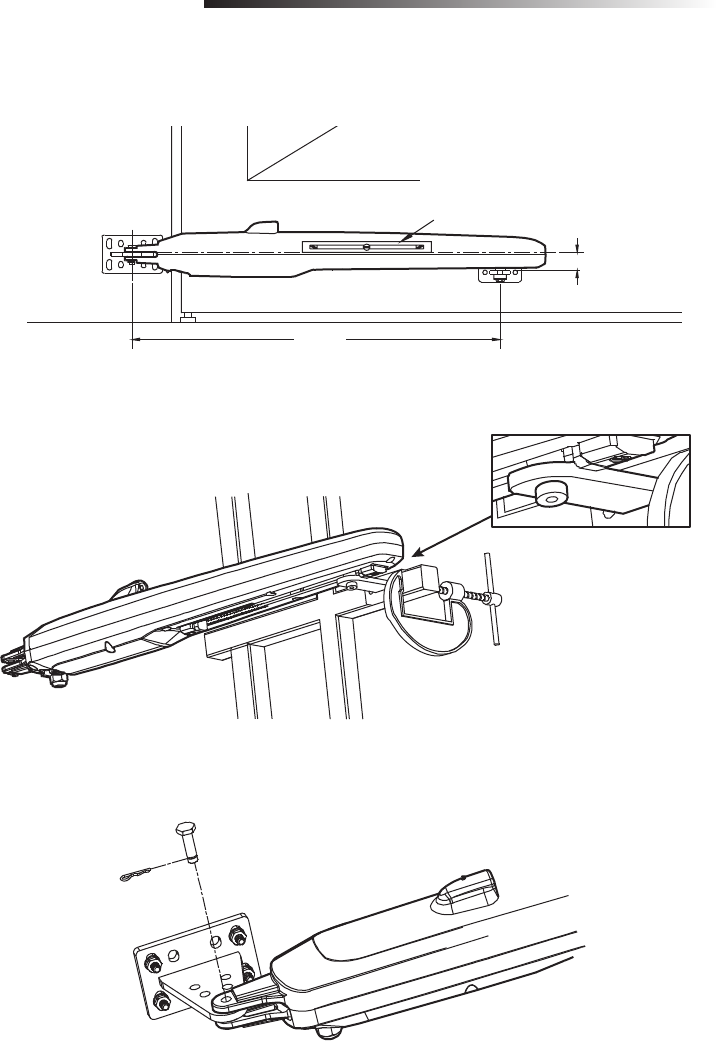

Determine the Position of the Post Bracket

1. Measure the Value C.

2. Value D will depend on the position where the post bracket is mounted.

3. Value A is the total length for both C and D.

4. Value B will depend on Value A and the maximum opening angle of the gate. Refer to

Table 1 below.

NOTE: For optimal mechanical advantage Value B must be close or equal to Value A.

5. Determine the A and B measurements provided in Table 1 to confi rm the position where the post

bracket will be mounted.

A

B

D

C

Gate

Gate Operator

Post Bracket

Gate Bracket

Gate Post

100

110

120

130

140

150

160

170

180

190

200

100

110

120

130

140

150

160

170

180

190

200

Max 120˚

Max 110˚

Max 100˚

Max 90˚

A

B

Unit = mm

Table 1 Maximum Gate Opening

INSTALLATION

9

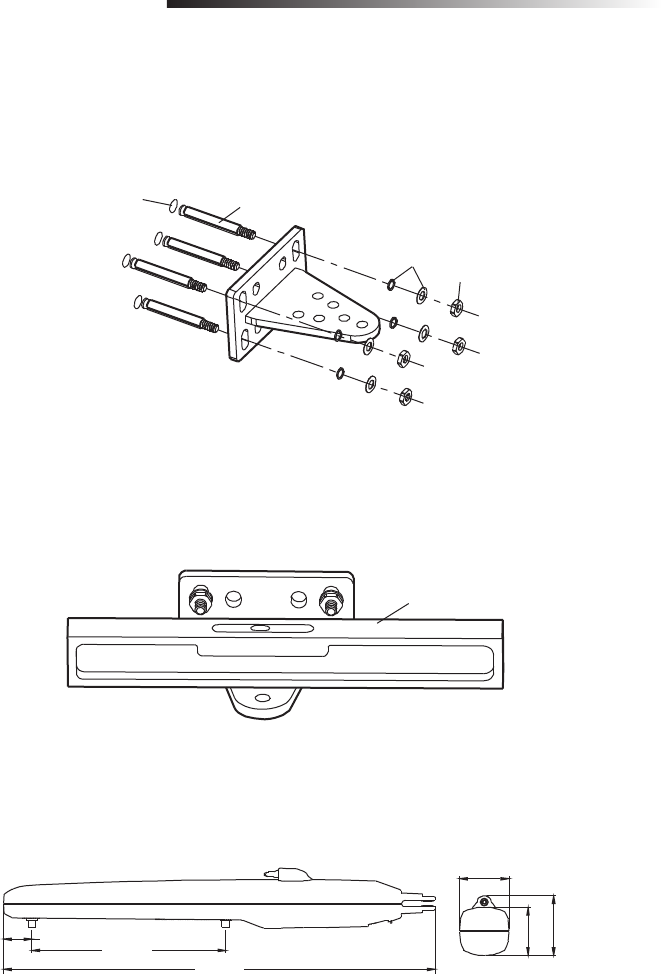

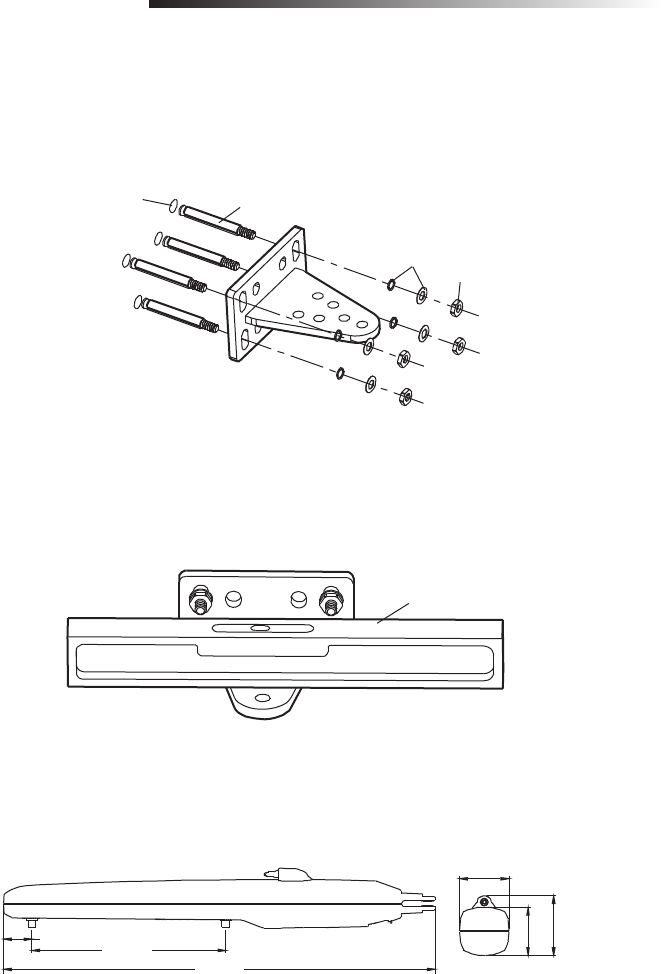

6. Using the post bracket as a reference, mark and drill the holes for the post bracket.

7. Attach the post bracket with the M8x60 screws, washers, and nuts.

8. The slots on the post bracket allow for alignment. When the post bracket is level tighten the nuts.

Level

Drill hole M8x60 screw

Washers

Nut

55 mm

115.3 mm

93.5 mm

95 mm

835 mm

350 mm

Dimensions of Gate Operator

INSTALLATION

10

730 mm

38 mm

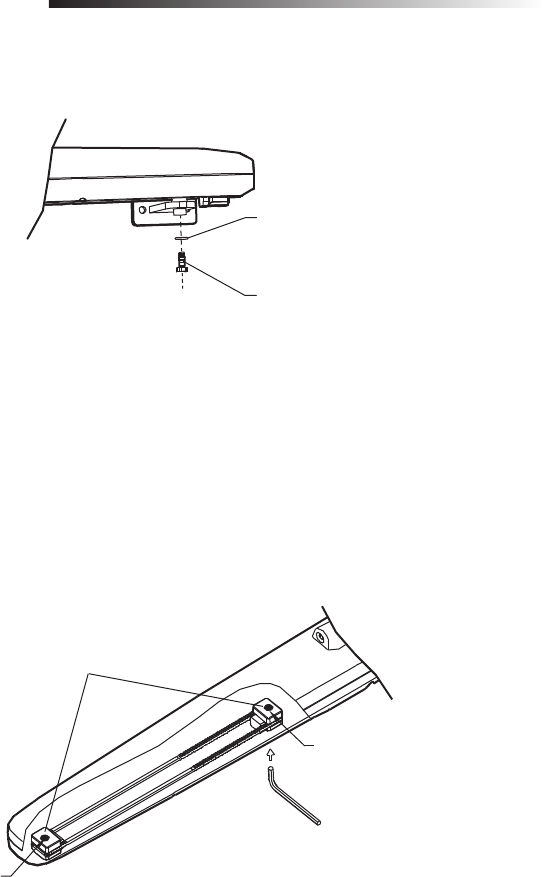

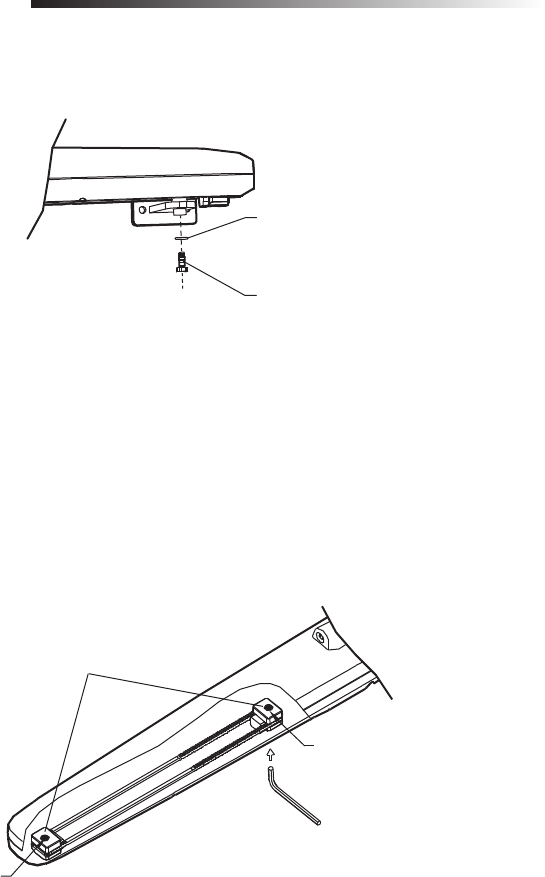

Determine the Position of the Gate Bracket

1. Position the gate bracket 730 mm from the post bracket and 38 mm lower than the post bracket.

2. Temporarily secure the gate bracket to the gate with a clamp.

3. Align the hole on the operator fork to the post bracket hole. Attach the operator to the post bracket

using the clevis pin and secure with a hairpin clip.

Level ruler

When installing the gate

bracket, the washer

should face downward.

INSTALLATION

11

4. Secure the operator to the gate bracket using the screw and washer (provided) and tighten.

4. Permanently secure the gate operator to the gate using hardware (not provided) or by welding.

5. Engage the operator with the release key, see page 12.

5. Manually release the operator clutch with the release key, see page 12.

6. Manually open and close the gate. Ensure that the operator does not bind.

Adjust Travel Distance

1. To adjust the gate’s traveling distance, loosen each the adjustment screws using an Allen wrench.

2. Stop the gate in the “full closed” position. Adjust and tighten the close adjustment screw.

3. Stop the gate in the “full open” position. Adjust and tighten the open adjustment screw.

Adjustment Screws

Closing Stop

Opening Stop

Washer

Bolt

INSTALLATION

12

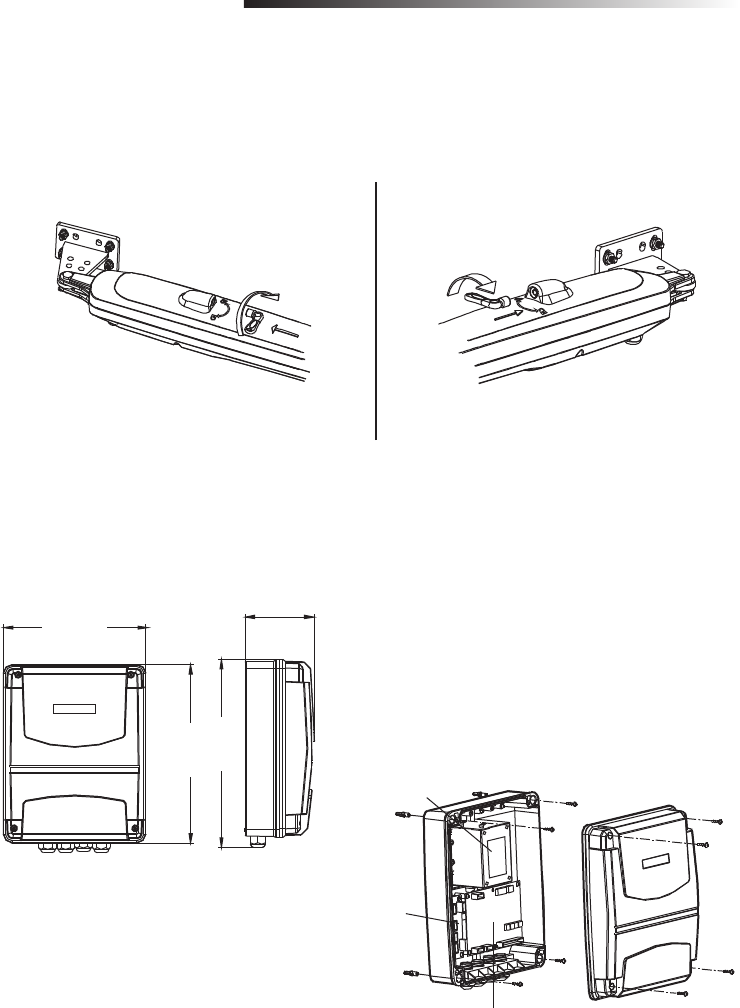

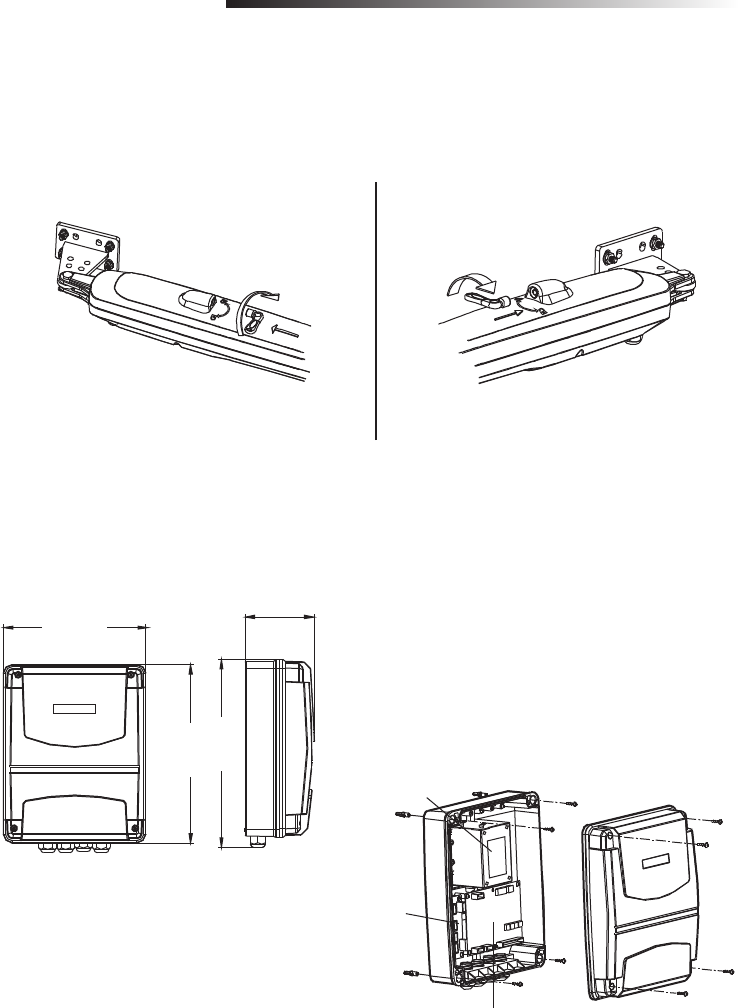

To release the clutch: Insert the release key and turn it 180 degrees clockwise. To engage the clutch:

Insert the release key and turn it 180 degrees counterclockwise.

Clutch Release

Release

Engage

Release

Engage

The clutch release for the left operator The clutch release for the right operator

INSTALLATION

1. Install the control box 1.7 m above the ground, see page 7. Use screws and anchors (provided)

to secure the control box.

24V Transformer

24V Control board

Power panel

Install the Control Box

226.5 mm

280 mm

108 mm

296 mm

13

To reduce the risk of SEVERE INJURY or DEATH:

• ANY maintenance to the operator or in the area near the operator MUST NOT be

performed until disconnecting the electrical power (AC or solar and battery). Upon

completion of maintenance the area MUST be cleared and secured, at that time the unit

may be returned to service.

• Disconnect power at the fuse box BEFORE proceeding.

NOTE: The operator should be on a separate fused line of adequate capacity.

• ALL electrical connections MUST be made by a qualified individual.

• DO NOT install any wiring or attempt to run the operator without consulting the wiring

diagram.

• ALL power wiring should be on a dedicated circuit and well protected.

• ALL power and control wiring MUST be run in separate conduit.

• BEFORE installing power wiring or control stations be sure to follow all specifications

and warnings described below. Failure to do so may result in SEVERE INJURY to

persons and/or damage to operator.

WIRING

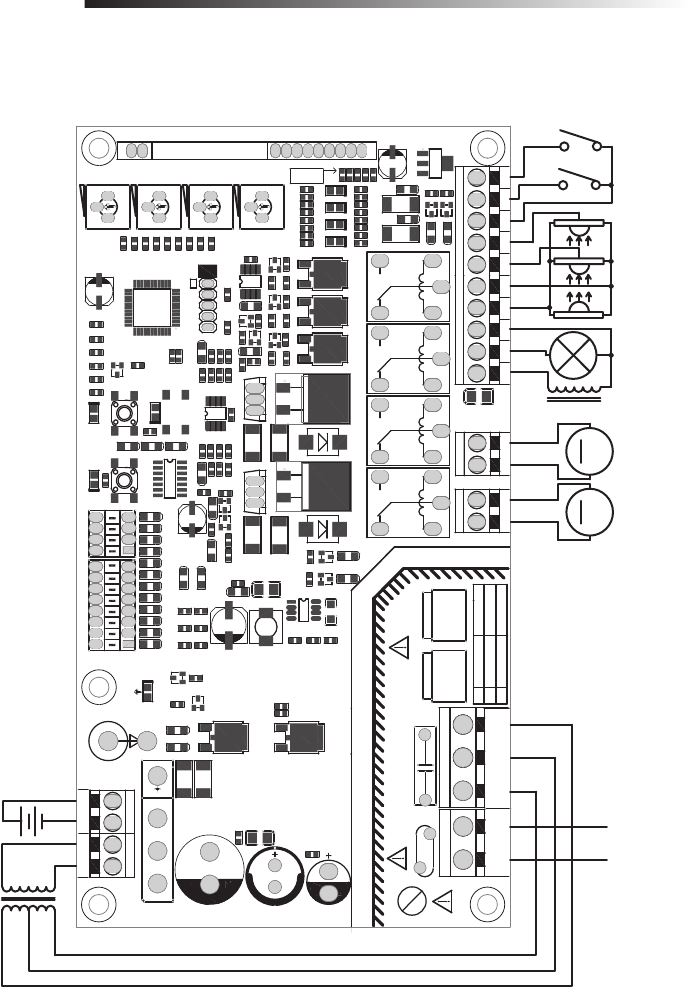

Connect the Gate Operator to the Control Box

NOTE: The operator wired to the MOTO1 terminal will always open fi rst and close last.

1. Select a hole in bottom of the control box to be used for the operator cable.

2. Insert a watertight connector into the bottom of the control box and tighten with nut.

3. Insert the operator cable through the watertight connector.

4. Connect the operator cable wires to the MOTO1 terminal on the board. Blue wire to + and brown

wire to -.

5. Tighten the watertight connector nut.

Connect the Second Gate Operator to the Control Box

NOTE: The operator wired to the MOTO2 terminal will always open last and close fi rst.

Before digging, contact local underground utility locating companies.

1. Trench across driveway to bury the extension cable (not provided). Use PVC conduit to prevent

damage to cables.

2. Insert the extension cable through a watertight connector mounted in the control box.

3. Connect the extension cable wires to the MOTO2 connector on the board. Take note of which wire

is connected to + and which wire is connected to -.

4. Tighten the watertight connector nut.

14

5. Mount a watertight junction box (not provided) that is able to accommodate two watertight

connectors (not provided) within 3 feet (0.9 m) of the second operator.

6. Remove the cover from the watertight junction box and set aside.

7. Route the operator cable through a watertight connector into the junction box.

8. Route the extension cable through a watertight connector into the junction box.

9. Connect the wires from the operator and the extension cable inside the junction box. Connect the

blue wire from the operator to the extension cable wire connected to the + terminal on the board.

Connect the brown wire from the operator to the extension cable wire connected to the - terminal on

the board.

10. Tighten the watertight connector nuts.

11. Reinstall the cover on the watertight junction box.

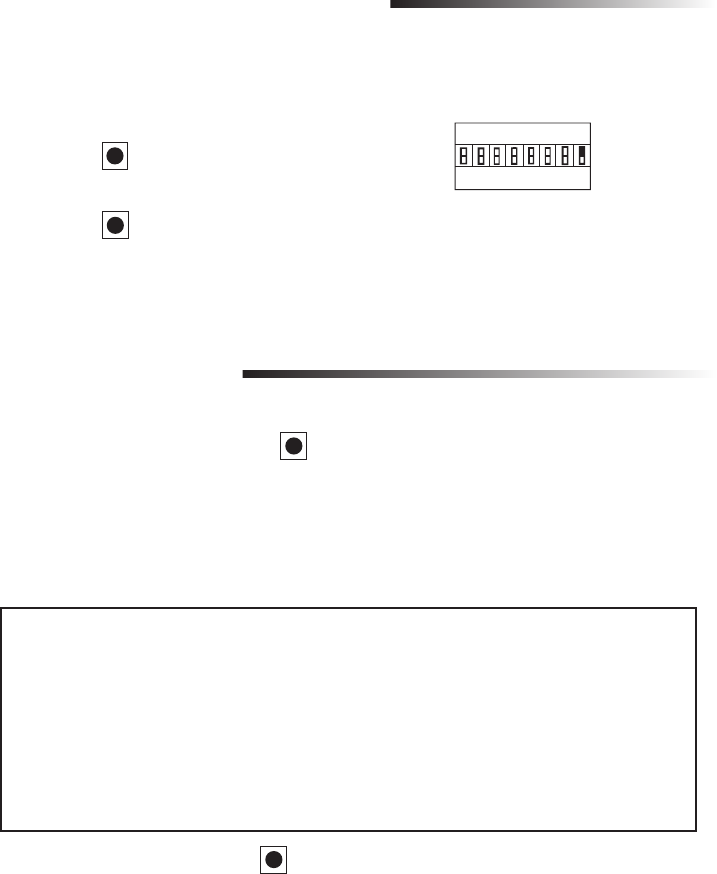

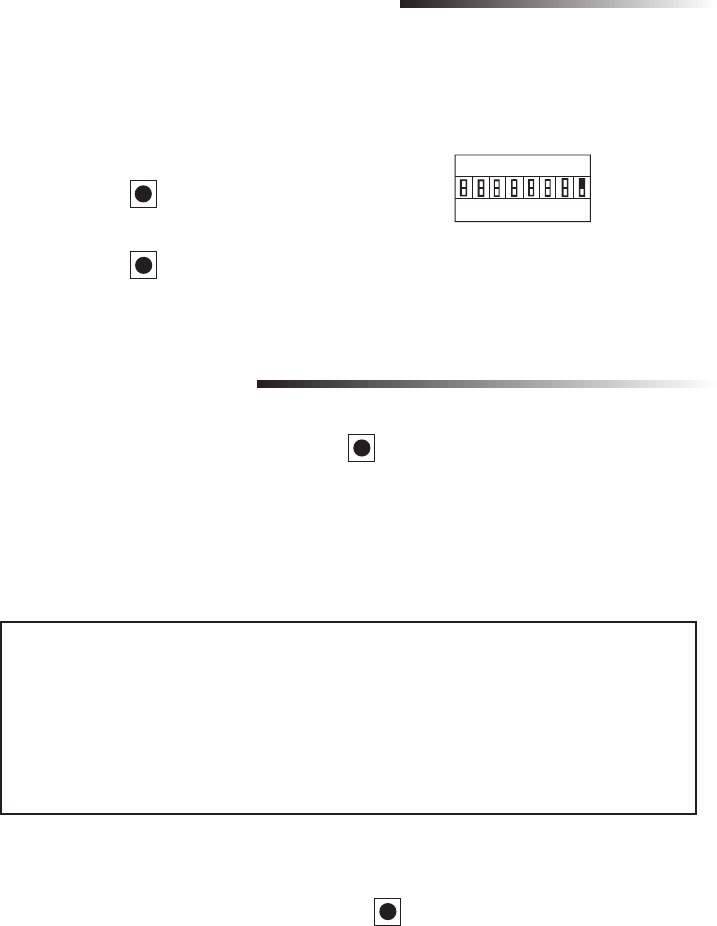

Voltage Selection

The operator can be wired for either 110-127 Vac or 220-240 Vac through a jumper setting.

NOTE: The factory default setting is 220 Vac.

For 110-127 Vac installations:

1. Turn off the AC power from the main power source circuit breaker.

2. Place the jumper on J3 and the cover on J2 on the control board.

For 220-240 Vac installations:

1. Turn off the AC power from the main power source circuit breaker.

2. Place the jumper on J2 and the cover on J3 on the control board.

Power Wiring

The operator can be wired for either 110-127 Vac or 220-240 Vac.

1. Turn off the AC power from the main power source circuit breaker.

2. Select a hole in bottom of the control box to be used for the incoming AC power.

3. Insert a watertight connector into the bottom of the control box and tighten with nut.

4. Insert the AC power wires through the watertight connector.

5. Connect the “hot” wire to the L terminal on the board.

6. Connect the neutral wire to the N terminal on the board.

7. Tighten the watertight connector nut.

8. Restore power to the control box.

WIRING

To reduce the risk of SEVERE INJURY or DEATH:

• DO NOT TOUCH the unused connections on J2 or J3 as they are energized.

• Replace cover before reconnecting or connecting power.

15

WIRING

110-127 Vac

OFF

ON

ON

OFF

J3

J2

230V127VN

POWER LINE

GND

GND

S1COM S2COM

IAD:1

IAD:2

VCCAD

RP3

RP1

RP2

RP4

+

++

-- -

BATAD

+24V

+3.3V

+5V

CHAR

VCC33V

Pb

ET-LA350-R NO.06 2013.9.20

4

3

21

87654321

OFF

ON

-BATTERY+24V AC IN

Charging

+MOTO2- Gate1Gate2

GNDIR2IR1GND

IR.V+

GND

DC.L+Lock+

+MOTO1-

Transformer In

NL

SBC

LEARN

FORCE

RV LV

TIMER

SBC1SBC

IR2IR1

220-240 Vac

Indicator

J3

J2

R78

R77

R80

IC6

VT2-B

VT1-B

Q18

RP3

C30

D33

SW1

D8

R75

R72

R70

R73

R71

R68

Q15

Q17

Q14

LED2

LED3

LED1

SW3

C32

C1

C2

C5

C6

C7

C8

C9

C10

C11

C12

C13

C14

C17

C19

C20

C21

C22

C23

C24

C25

C29

C31

C33

C35

C36

C37

C38

C39

C40

C41

C42

C43

CON1CON2

CON5

CON6

CON7

D1

D2

D3

D4

D5

D6

D7 D9

D10

D11

D12

D13

D14

D15

D16

D17

D18

D19

D20

D21

D22

D23

D24

D25

D26

D27

D36

D29

D30

D31

D32

D34

D35

DB1

DZ2

DZ1

IC1

IC2

IC3

IC4

IC5

J1

K1

K2

K3

K4

L1

LED4

LED5

LED6

LED7

LED8

Q1

Q2 Q3

Q4

Q5

Q6

Q7 Q8

Q9

Q12

Q11

Q13

Q16

Q19

R1

R2

R3

R4

R5

R6

R7

R8

R9

R10

R11

R12

R13

R14

R15

R16

R17

R18

R19 R20

R21

R22

R23

R24

R25

R26

R27

R28

R29

R30

R31

R32

R33

R34

R35

R36

R37

R38

R39 R40

R41

R43

R44

R45

R46

R47

R48

R49

R50

R51

R52

R53

R54

R55

R56

R57 R58

R59

R60

R62

R61

R64

R63

R65

R66 R67

R69

R74

R76

RF1

RP1

RP2

RP4

S1 S2

U1

VT1

VT2

C18

CON4

RV1

CON3

DZ3

R100

1

1

MM

LN

POWER IN

24V DC Motor LOCK DC Lamp

IR TX IR RX1,2

Gate1,2

24V Battery

24V Transformer

Brown

Blue

Brown

Blue

16

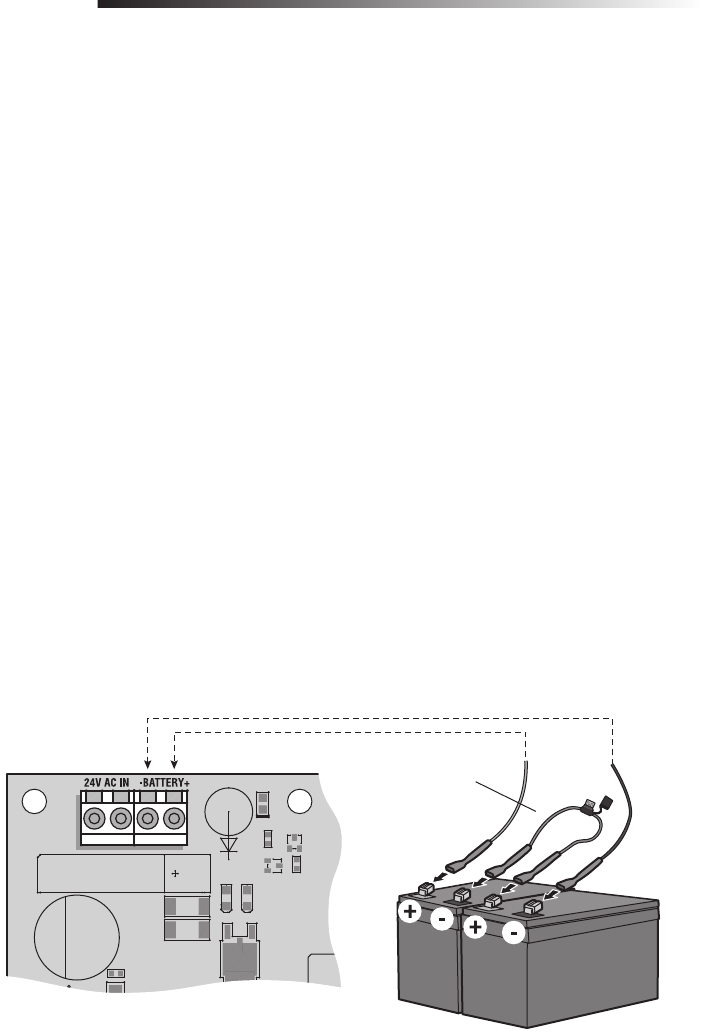

WIRING

CONTROL BOARD Jumper with

10A/250V

in-line fuse

(not supplied)

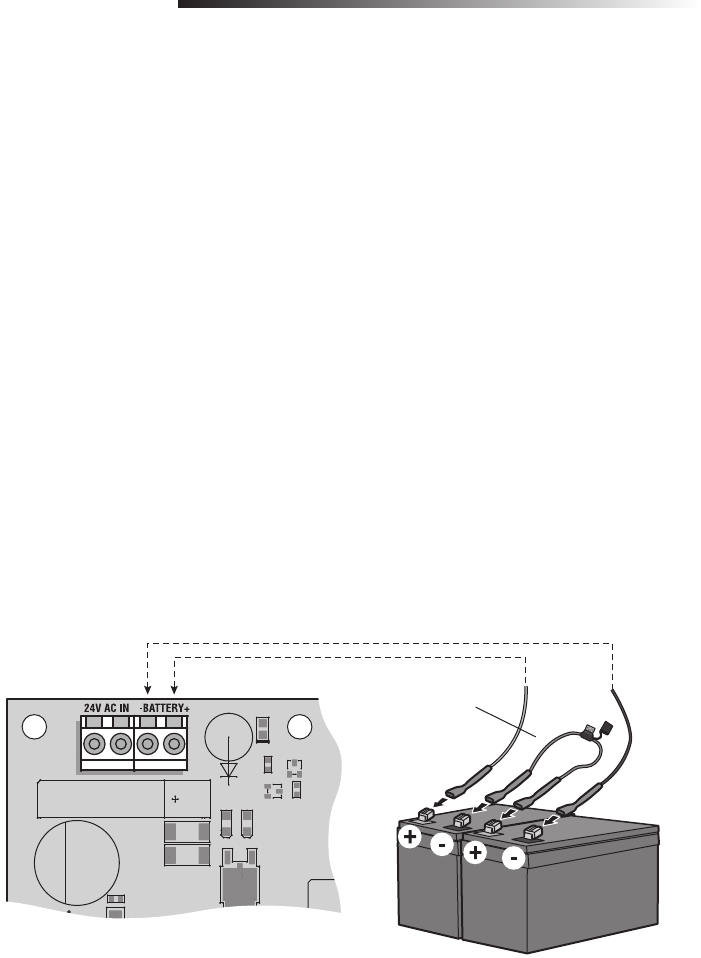

Connect a Battery Backup to the Control Box (Optional)

The batteries are charged in the circuit by the integrated transformer.

Recommended items for a battery backup application (not provided):

• Two 12V 4Ah batteries (McNair Model RB-FM-12V-4AH)

• Battery box (Attwood Model 9069-1)

• 3 x 18 AWG (1.00 mm) VM-1 105°C 600V, 1 wire must have a 10A/250V in-line fuse

1. Disconnect/turn OFF AC power to the operator.

2. Select a hole in the bottom of the control box to be used for the battery backup cable (not

provided).

3. Insert a watertight connector (not provided) into the bottom of the control box and tighten with

nut.

4. Insert the battery cable through the watertight connector mounted in the bottom of the control box.

5. Connect the battery cable to the BATTERY terminal on the control board.

6. Tighten the watertight connector nut.

7. Install battery box in desired location (no further than 10’ away).

9. Place the batteries in the battery box.

10. Connect a jumper with an in-line fuse between the positive (+) terminal on one battery and the

negative (-) terminal on the other battery.

11. Connect the positive battery cable wire to the positive (+) terminal on the battery.

12. Connect the negative battery cable wire to the negative (-) terminal on the other battery.

13. Reconnect/turn ON AC power to the operator.

17

110-127 Vac

OFF

ON

ON

OFF

J3

J2

230V127VN

POWER LINE

GND

GND

S1COM S2COM

IAD:1

IAD:2

VCCAD

RP3

RP1

RP2

RP4

+

++

-- -

BATAD

+24V

+3.3V

+5V

CHAR

VCC33V

Pb

ET-LA350-R NO.06 2013.9.20

4

3

21

87654321

OFF

ON

-BATTERY+24V AC IN

Charging

+MOTO2-

Gate1Gate2

GNDIR2IR1GND

IR.V+

GND

DC.L+Lock+

+MOTO1-

Transformer In

NL

SBC

LEARN

FORCE

RV LV

TIMER

SBC1SBC

IR2IR1

220-240 Vac

Indicator

J3

J2

R78

R77

R80

IC6

VT2-B

VT1-B

Q18

RP3

C30

D33

SW1

D8

R75

R72

R70

R73

R71

R68

Q15

Q17

Q14

LED2

LED3

LED1

SW3

C32

C1

C2

C5

C6

C7

C8

C9

C10

C11

C12

C13

C14

C17

C19

C20

C21

C22

C23

C24

C25

C29

C31

C33

C35

C36

C37

C38

C39

C40

C41

C42

C43

CON1CON2

CON5

CON6

CON7

D1

D2

D3

D4

D5

D6

D7 D9

D10

D11

D12

D13

D14

D15

D16

D17

D18

D19

D20

D21

D22

D23

D24

D25

D26

D27

D36

D29

D30

D31

D32

D34

D35

DB1

DZ2

DZ1

IC1

IC2

IC3

IC4

IC5

J1

K1

K2

K3

K4

L1

LED4

LED5

LED6

LED7

LED8

Q1

Q2 Q3

Q4

Q5

Q6

Q7 Q8

Q9

Q12

Q11

Q13

Q16

Q19

R1

R2

R3

R4

R5

R6

R7

R8

R9

R10

R11

R12

R13

R14

R15

R16

R17

R18

R19 R20

R21

R22

R23

R24

R25

R26

R27

R28

R29

R30

R31

R32

R33

R34

R35

R36

R37

R38

R39 R40

R41

R43

R44

R45

R46

R47

R48

R49

R50

R51

R52

R53

R54

R55

R56

R57 R58

R59

R60

R62

R61

R64

R63

R65

R66 R67

R69

R74

R76

RF1

RP1

RP2

RP4

S1 S2

U1

VT1

VT2

C18

CON4

RV1

CON3

DZ3

R100

1

1

MM

LN

POWER IN

24V DC Motor LOCK DC Lamp

IR TX IR RX1,2 Gate1,2

24V Battery

24V Transformer

Brown

Blue

Brown

Blue

WIRING

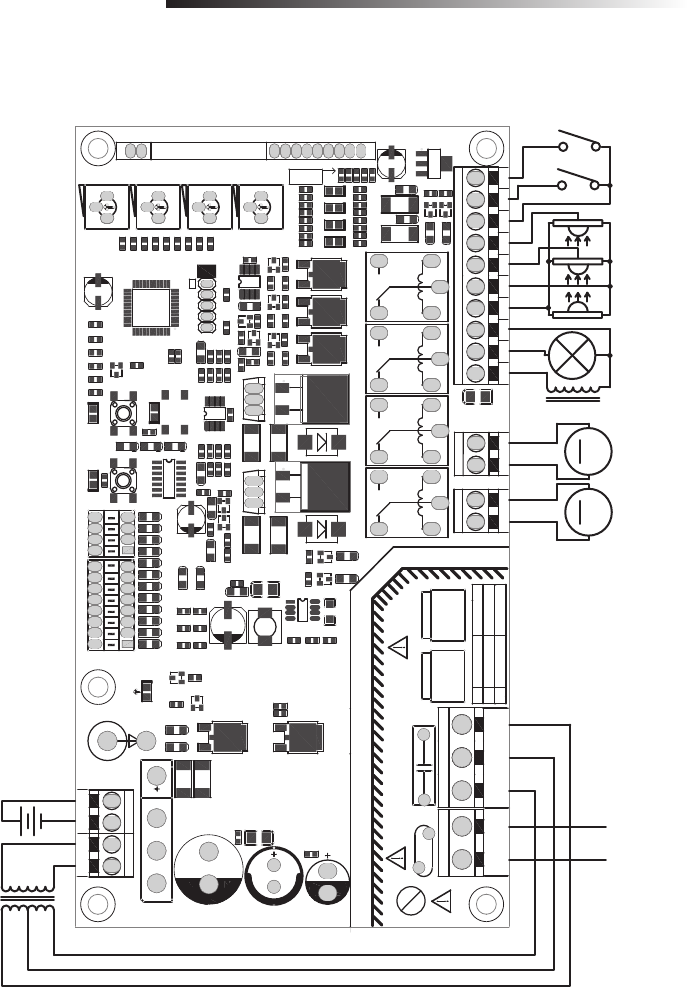

Wiring Diagram

SBC is an open/close command for a single gate.

NOTE: SBC is also used for the travel limit setting

in conjunction with the S1 No. 8 in the ON position.

18

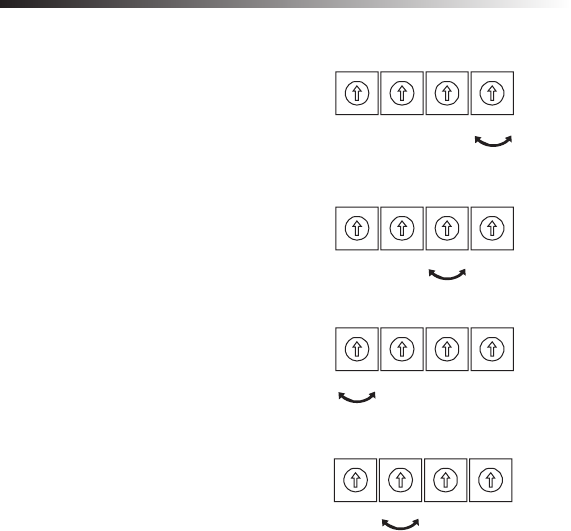

1. Release the clutch on both operators with the release key. Open both gates completely, then engage

the clutches.

2. Set DIP switch S1 No. 8 to ON position.

3. Press button on the control board, both

gate leaves will close completely.

4. Press button again, both gate leaves will open completely.

5. Set DIP switch S1 No. 8 to OFF position.

ON

OFF

1 2 3 4 5 6 7 8

S1

SBC

SBC

TRAVEL LIMIT SETTINGS

PROGRAMMING

NOTICE: Operation is subject to the following two conditions: (1) this device may not cause harmful interference, and (2) this device must

accept any interference received, including interference that may cause undesired operation.

Any changes or modifi cations not expressly approved by the party responsible for this product could void the user’s authority to operate the

equipment.

This device is designed to provide reasonable protection against harmful interference in a residential installation. This equipment generates,

uses and can radiate radio frequency energy and, if not installed and used in accordance with the instructions, may cause harmful interference

to radio communications. However, there is no guarantee that interference will not occur in a particular installation. If this equipment

does cause harmful interference to radio or television reception, which can be determined by turning the equipment off and on, the user is

encouraged to:

- Connect the equipment into an outlet on a circuit different from that to which the receiver is connected.

- Consult the dealer or an experienced radio/TV technician for help.

Program Remote Control

1. Press and release the LEARN button , LED1 will light.

2. Press the desired button on the remote control to program it to the operator.

The operator will automatically exit learn mode (LED1 will fl ash and go out) if programming is

successful. To program additional Security✚ 2.0™ remote controls or remote control buttons, repeat

the programming steps above. Press the LEARN button a second time to exit programming at any time.

LEARN

Erase All Codes

1. Press and hold the LEARN button , LED1 will light.

2. Hold the LEARN button for approximately 6 seconds. LED1 will go out and all remote control codes

are now erased.

LEARN

The antenna(s) used for this must be installed to provide a separation distance of at least 20 cm from all persons and must not be collocated

The antenna(s) used for this must be installed to provide a separation distance of at least 20 cmfrom all persons and must not be collocated or operating

or operating in conjunction with any other antenna or transmitter, except in accordance with FCC multi-transmitter product procedures.

19

PROGRAMMING

LiftMaster® Internet Gateway

To program the operator to the LiftMaster® Internet Gateway:

1. Connect the Ethernet cable to the LiftMaster® Internet Gateway and the router.

2. Connect power to the LiftMaster® Internet Gateway.

3. Create an online account by visiting www.myliftmaster.com.

4. Register the LiftMaster® Internet Gateway.

5. Use an internet enabled computer or smartphone to add devices. The LiftMaster® Internet Gateway

will stay in learn mode for three minutes.

6. Press the LEARN button on the operator (LED1 will light as it enters learn mode). The LiftMaster®

Internet Gateway will pair to the operator if it is within range and LED1 will fl ash and go out if

programming is successful.

Erase a LiftMaster® Internet Gateway

1. Press and hold the LEARN button , LED1 will light.

2. Hold the LEARN button for approximately 6 seconds. LED1 will go out and all remote control codes

are now erased.

3. Press and hold the LEARN button a second time, LED1 will light again.

4. Hold the LEARN button for approximately 6 seconds. LED1 will go out and all gateways are now

erased.

LEARN

20

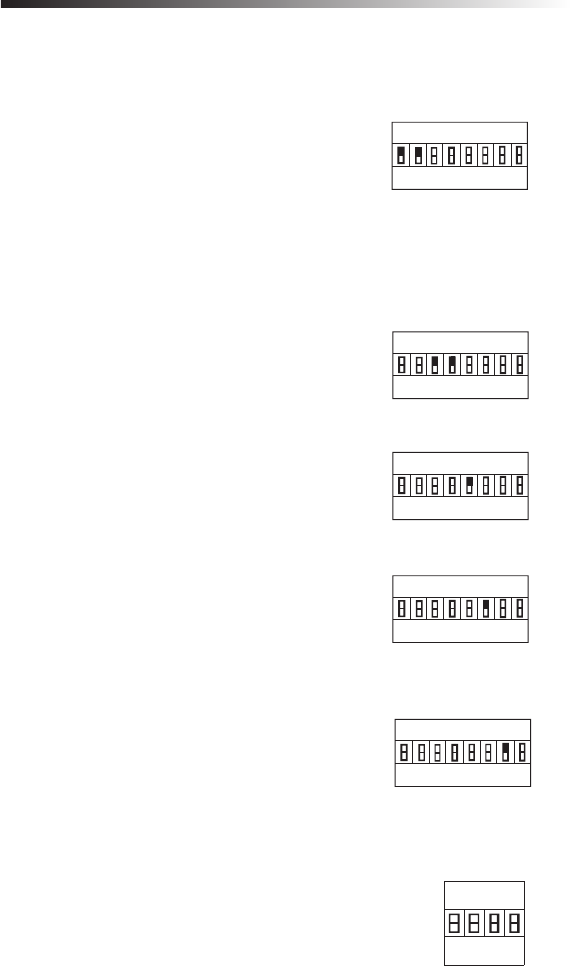

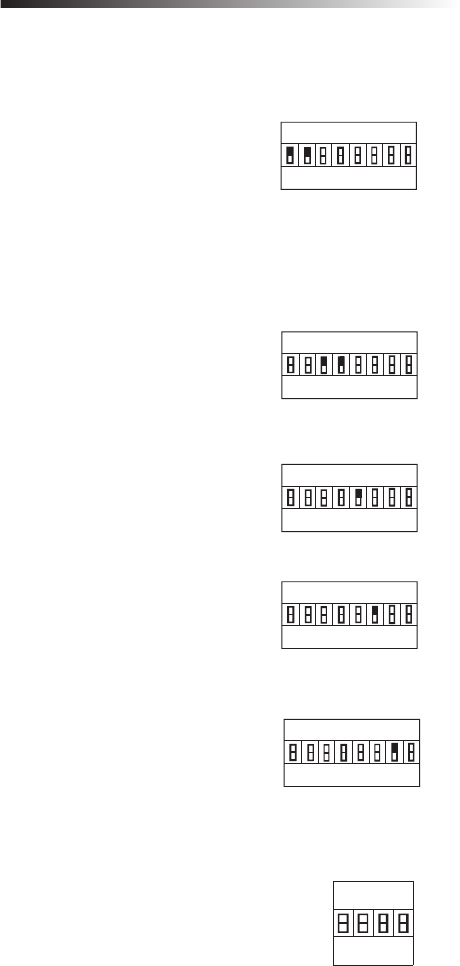

Opening/Closing Delay Time Setting

Factory default is set at 2 seconds.

The Open/Closing Delay times can be individually set

from 1-4 seconds.

Opening Delay:

1 OFF and 2 OFF = 1 second

1 ON and 2 OFF = 2 seconds

1 OFF and 2 ON = 3 seconds

1 ON and 2 ON = 4 seconds

The minimum delay time is 1 second.

Closing Delay:

3 OFF and 4 OFF = 1 second

3 ON and 4 OFF = 2 seconds

3 OFF and 4 ON = 3 seconds

3 ON and 4 ON = 4 seconds

The minimum delay time is 1 second.

Single Gate Leaf Operation Setting

5 ON = Only MOTO1 operator is available.

5 OFF = Both MOTO1 and MOTO2 operators are available.

Operation Mode Setting

6 ON = The operation mode is :

OPEN-STOP-CLOSE-OPEN

6 OFF = The operation mode is:

OPEN-STOP-CLOSE-STOP-OPEN

Auto Close Time Setting

Factory default for this function is OFF. The time can be set

from 0-105 seconds.

1 = 15s 2 = 30s 3 = 60s

If all the DIP switches are set to the ON position, the auto

closing time is 105 seconds. If all the DIP switches are set

to the OFF position, the gate leaf will not close automatically.

ON

OFF

1 2 3 4 5 6 7 8

S1

Opening Delay set for 4 seconds

SETTINGS

MOTO1 only

OPEN - STOP - CLOSE - OPEN

ON

OFF

S2

1 2 3 4

ON

OFF

1 2 3 4 5 6 7 8

S1

ON

OFF

1 2 3 4 5 6 7 8

S1

ON

OFF

1 2 3 4 5 6 7 8

S1

ON

OFF

1 2 3 4 5 6 7 8

S1

Closing Delay set for 4 seconds

21

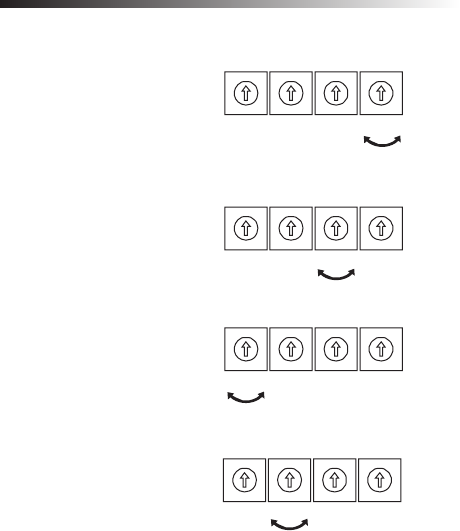

Force Adjustment

Turn the FORCE button clockwise to make the driving

force of the gate stronger. Turn the FORCE button

counterclockwise to make the driving force of the gate

weaker.

Soft Start and Stop Speed Setting

Turn the LV button clockwise to increase the speed.

Turn the LV button counterclockwise to decrease the

speed.

Moving Speed Setting

Turn RV button clockwise to increase the speed of the

gate. Turn the RV button counterclockwise to decrease

the speed of the gate.

Operating Time Setting

Turn the TIMER button clockwise for longer operating

time. Turn TIMER button counterclockwise, for shorter

operating time. The time can be set from a maximum of

60 seconds to a minimum of 30 seconds.

WeakerStronger

LVRV FORCETIMER

LVRV FORCETIMER

LVRV FORCETIMER

SlowerFaster

SlowerFaster

SETTINGS

Shorter

Longer

LVRV FORCETIMER

22

Maglock (Optional)

The LOCK and GND connectors on the board are for the MG1300 MAGLOCK

(24V/250 mA). When the maglock is connected, the lock will disengage before the gate opens.

Flashing Light (Optional)

The DCL and GND connectors on the board are for the FA42LM fl ashing light. The fl ashing light will

turn on before the gate opens.

The Photoelectric Sensor (Optional) Connection

The connection for the photoelectric sensor is a normal closed. If the operator is installed without

photoelectric sensors, connect the IR1 terminal to the GND terminal with a jumper and connect the

IR2 terminal to the GND terminal with a jumper, otherwise the operator will not function properly.

The jumpers are installed from the factory. If IR1 or IR2 is used, leave the other pair of terminals

connected with a jumper.

When the beam of a photoelectric sensor IR1 is interrupted by obstacles, the gate will stop and

reverse during closing or stop during opening. IR1 LED on the control board will turn off. When

the beam of a photoelectric sensor IR2 is interrupted by obstacles, the gate leaf will stop in either

direction. IR2 LED on the control board will turn off.

SETTINGS

23

OPERATION AND MAINTENANCE

• READ AND FOLLOW ALL INSTRUCTIONS.

• NEVER let children operate or play with gate controls. Keep the remote control away

from children.

• ALWAYS keep people and objects away from the gate. NO ONE SHOULD CROSS THE

PATH OF THE MOVING GATE.

• Test the gate operator monthly. The gate MUST reverse on contact with a rigid object

or stop when an object activates the non-contact sensors. After adjusting the force or

the limit of travel, retest the gate operator. Failure to adjust and retest the gate operator

properly can increase the risk of INJURY or DEATH.

• Use the emergency release ONLY when the gate is not moving.

• KEEP GATES PROPERLY MAINTAINED. Read the owner’s manual. Have a qualified

service person make repairs to gate hardware.

• The entrance/exit is intended for vehicles. Pedestrians should be supplied with a

separate access opening.

• Activate gate ONLY when it can be seen clearly, is properly adjusted and there are no

obstructions to gate travel.

• Locate entrapment protection devices to protect in BOTH the open and close gate

cycles.

• SAVE THESE INSTRUCTIONS.

IMPORTANT SAFETY INSTRUCTIONS

24

To reduce the risk of SEVERE INJURY or DEATH:

• Disconnect ALL power BEFORE performing ANY maintenance.

• ALL maintenance MUST be performed by a LiftMaster® professional.

• ALWAYS wear protective gloves and eye protection when changing the battery or

working around the battery compartment.

Maintenance

OPERATION AND MAINTENANCE

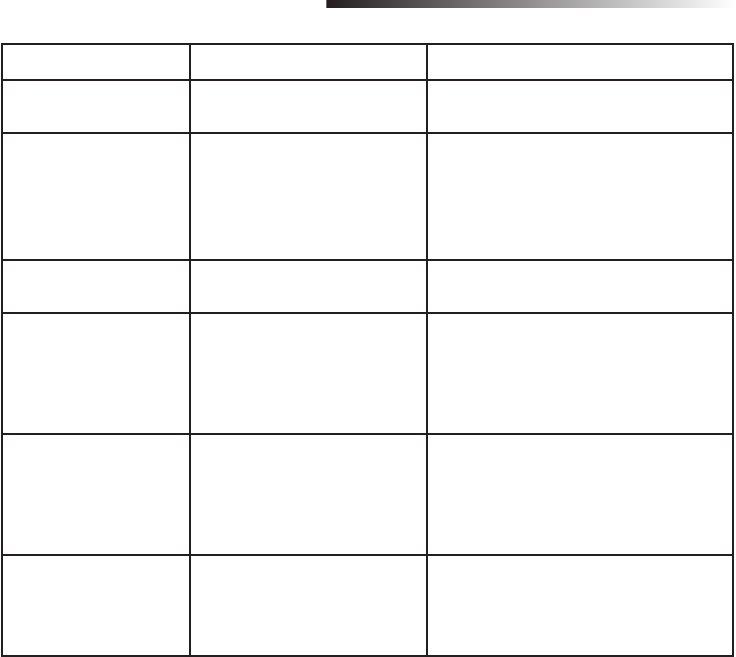

CHECK AT LEAST ONCE EVERY

DESCRIPTION TASK MONTH 3 MONTHS 6 MONTHS 12 MONTHS

External

entrapment

protection

systems

Check for proper

operation •

Complete Check Out

Gate warning

signs Make sure they are

present •

Manual release Check and operate •

Gate Inspect for wear or

damage •

Accessories Check all for proper

operation •

Electrical Inspect all wire

connections •

Total unit Inspect for wear or

damage •

Maintenance Chart

25

OPERATION AND MAINTENANCE

There are different kinds of materials in a gate operator. Some can be recycled, such as aluminum, iron,

plastic, wires etc., not all materials are recyclable.

1. Completely disconnect all power to the operator.

2. Disassemble all the equipment and accessories.

3. Remove the backup battery in the control box and the battery in the remote control.

4. Take out the control board.

5. Recyclable materials should be handled by the local qualifi ed company.

6. Backup battery, battery from remote control and control board, etc. with harmful substances

should be handled by the local qualifi ed company to prevent environmental pollution.

Lead-acid backup battery and some electronic material are harmful substances. In order

not to get the environment polluted, they should be recycled or discarded according to

requirements of the local law regulation.

Recycling

26

Trouble Cause Solution

The operator doesn’t

work. 1. The plug is not securely

connected. 1. Have the power supply connected

securely by a qualifi ed technician.

The operator will not

work from the remote

control.

1. The remote control has not

been programmed.

2. The remote control battery

needs to be replaced.

3. The clutch is disengaged.

1. Program the Remote, see page 18.

2. Replace the battery.

3. Engage the clutch with the release

key.

The remote control

distance is short. The remote control battery

needs to be replaced. Replace with a new battery of the same

type.

The moving speed of

the gate leaf is slow. 1. The gate was not installed

properly.

2. The moving speed of the

operator is not adjusted

properly.

1. Release the operator and move the

gate leaf by hand to see if it can move

smoothly.

2. Set the moving speed, see Moving

Speed Setting on page 21.

The gate leaf will

not open or close

completely or it does

not move.

1. The photoelectric sensor is

shielded.

2. The operating time of the

operator is not adjusted

properly.

1. Check and make sure the

photoelectric sensor is not shielded.

2. Set the operating time, see Operating

Time Setting on page 21.

The gate leaf will not

close automatically. 1. The auto closing function is

set OFF.

2. The operator wires are not

connected properly.

1. Set the auto closing time, see Auto

Closing Setting on page 20.

2. Connect the wires, see Wiring

Diagram on page 17.

TROUBLESHOOTING

27

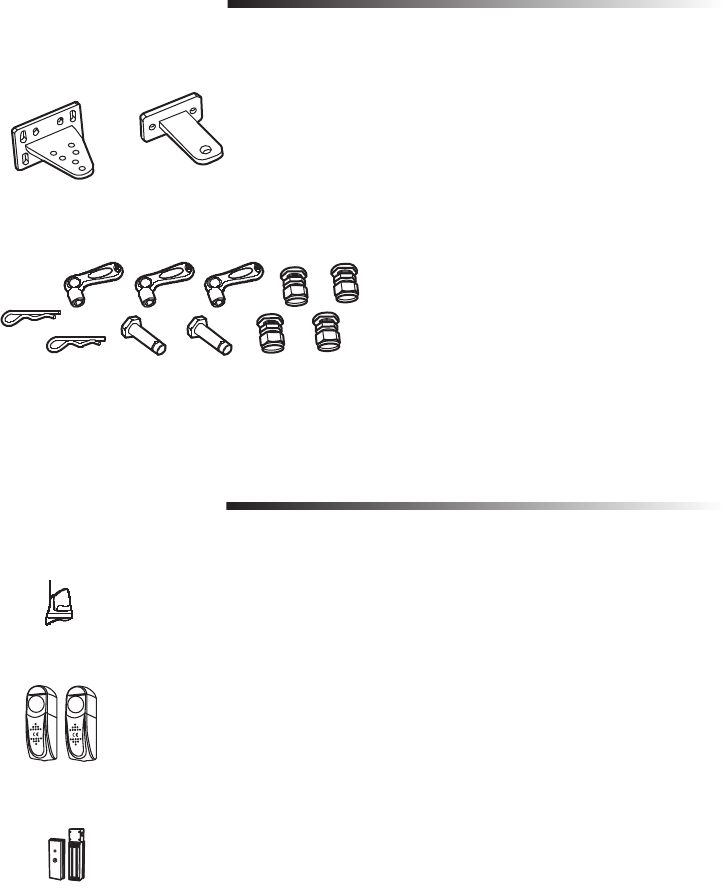

SERVICE KITS

K80-36930 LA350 Bracket Kit

K80-36931 LA350 Hardware Kit

FA42LM Flashing Light

FA31LM Photoelectric Sensor

MG1300 Maglock

ACCESSORIES

For support contact:

americalatina@chamberlain.com

K2A1832 LA350 Control Board

FA70LM LA350 Control Box

TX4UNI 4 Channel EVO Transmitter

28

Notes:

LEA ATENTAMENTE EL MANUAL ANTES DE PROCEDER CON LA INSTALACIÓN Y EL USO

ESTE PRODUCTO DEBE SER INSTALADO POR UN TÉCNICO

PROFESIONAL EN SISTEMAS PARA PORTONES.

LA350

OPERADOR DE PORTÓN BATIENTE

MANUAL DE INSTALACIÓN

2

CONTENIDO

SEGURIDAD ......................................................................................................................................... 3-5

INTRODUCCIÓN

Especificaciones técnicas .........................................................................................................................6

Contenido de la caja .................................................................................................................................6

Herramientas necesarias ..........................................................................................................................7

Vista general del operador de portón y cableado a la caja de control ......................................................7

INSTALACIÓN

Determinar la posición del soporte de columna ......................................................................................8

Dimensiones del operador de portón .......................................................................................................9

Determinar la posición del soporte de portón.................................................................................. 10-11

Regular la distancia de desplazamiento .................................................................................................11

Liberación del embrague .......................................................................................................................12

Instalar la caja de control .......................................................................................................................12

CONEXIONES

Conectar el operador de portón a la caja de control ..............................................................................13

Conectar el segundo operador de portón a la caja de control ...............................................................13

Elección de voltaje .................................................................................................................................14

Conexión de alimentación eléctrica ........................................................................................................14

Conectar a la caja de control la línea de reserva de batería (opcional) ..................................................16

Diagrama de conexiones ........................................................................................................................17

CALIBRACIÓN DEL LÍMITE DE DESPLAZAMIENTO ...............................................................................18

PROGRAMACIÓN

Programar el control remoto .................................................................................................................18

Borrar todos los códigos .......................................................................................................................18

LiftMaster® Internet Gateway .................................................................................................................19

Borrar un LiftMaster® Internet Gateway .................................................................................................19

CONFIGURACIÓN

Retardo de apertura y cierre ..................................................................................................................20

Programación para portón de una sola hoja ..........................................................................................20

Programación del modo de funcionamiento ..........................................................................................20

Cierre automático ...................................................................................................................................20

Regulación de la fuerza ..........................................................................................................................21

Calibración de arranque lento y velocidad de parada .............................................................................21

Calibración de la velocidad de movimiento ............................................................................................21

Calibración del tiempo de funcionamiento .............................................................................................21

Cerradura magnética (opcional) .............................................................................................................22

Luz intermitente (opcional) ....................................................................................................................22

Conexión del sensor fotoeléctrico (opcional) .........................................................................................22

USO Y MANTENIMIENTO ................................................................................................................. 23-25

DIAGNÓSTICO DE FALLAS ....................................................................................................................26

JUEGOS DE REPUESTO .........................................................................................................................27

ACCESORIOS .........................................................................................................................................27

3

PRECAUCIÓN ADVERTENCIA

ADVERTENCIA

ADVERTENCIAADVERTENCIA

PRECAUCIÓN ADVERTENCIA

ADVERTENCIAADVERTENCIA

ADVERTENCIA

PRECAUCIÓNPRECAUCIÓN

ADVERTENCIA

ADVERTENCIA

ADVERTENCIA

MECÁNICA

ELECTRICIDAD

Estas advertencias y/o símbolos de seguridad que

aparecen a lo largo de este manual le alertarán de la

existencia de riesgo de una lesión seria o de muerte si no

se siguen las instrucciones correspondientes. El peligro

puede ser eléctrico (electrocución) o mecánico. Lea

atentamente las advertencias.

Cuando vea esta palabra y/o símbolo de seguridad a lo

largo de este manual le alertará de que existe el riesgo

de dañar el portón y/o el operador del mismo si no

se siguen las instrucciones correspondientes. Léalas

detenidamente.

Medidas de seguridad para portones batientes y de reja ornamental

SEGURIDAD

Para evitar LESIONES GRAVES o la MUERTE por accidentes con el portón en movimiento:

• INSTALAR dispositivos de protección contra atrapamiento por la seguridad de personas que se

acerquen a un portón en movimiento.

• Usar dispositivos de seguridad tanto para apertura como para cierre.

• Instalar protección contra atrapamiento para cubrir los espacios entre el portón y objetos

RÍGIDOS, tales como columnas y postes.

• Un portón batiente NO debe abrirse hacia lugares de acceso público.

• CONSERVAR ESTAS INSTRUCCIONES.

PRECAUCIÓN ADVERTENCIA

ADVERTENCIA

ADVERTENCIAADVERTENCIA

Es recomendable usar cerraduras electrónicas/magnéticas

por seguridad y donde pueda haber vientos fuertes.

PRECAUCIÓNPRECAUCIÓN

ADVERTENCIA

ADVERTENCIA

ADVERTENCIA

NOTA IMPORTANTE:

• ANTES de instalar, usar o reparar el operador, debe leer y comprender totalmente este manual y

seguir todas las instrucciones de seguridad.

• Estas instrucciones destacan temas importantes de seguridad. Estas instrucciones no son de

aplicación general para todos los casos. Como cada instalación tiene sus propias características, la

seguridad y aptitud de funcionamiento del portón es responsabilidad del comprador, del técnico de

instalación y del usuario fi nal.

• Conserve estas instrucciones.

4

Para reducir el riesgo de LESIONES GRAVES o la MUERTE por defectos de instalación:

1. Los sistemas de control de paso vehicular son prácticos y seguros. Los sistemas operadores de

portones tienen varios componentes. La unidad operadora es uno de esos componentes. Cada

sistema está diseñado específicamente para una aplicación individual.

2. Los diseñadores, instaladores y usuarios del sistema de operación deben tener en cuenta los

posibles peligros relacionados con cada aplicación individual. Los sistemas incorrectamente

diseñados, instalados o mantenidos pueden crear riesgos para el usuario y los transeúntes. El

diseño y la instalación de los sistemas abre-puertas deben minimizar los potenciales peligros

para el público.

3. El operador puede crear fuerzas de magnitud como componente del sistema. Por lo tanto, todo

diseño debe incluir funciones de seguridad. Entre estas funciones de seguridad pueden

mencionarse:

• Bordes especiales • Protección de rodillos • Sensores fotoeléctricos

• Mallas • Columnas • Carteles de instrucciones y seguridad

4. Instalar el operador sólo cuando:

a. El operador es apropiado para la construcción y el uso de la puerta.

b. Todas las aberturas de un portón batiente horizontal estén protegidas o cubiertas por una

malla desde la parte inferior hasta un mínimo de 1.2 m sobre el nivel del suelo para impedir

que una esfera de 6 cm de diámetro atraviese cualquiera de las aberturas, y en aquella parte

de la cerca adyacente que cubra el portón en posición abierta.

c. Se hayan eliminado o protegido todos los puntos de presión expuestos, y se hayan colocado

protecciones para los rodillos que quedan expuestos.

5. El operador debe usarse únicamente con portones para paso de vehículos. Los peatones deben

ser provistos de una vía de acceso independiente.

6. El portón debe instalarse en un lugar de modo que haya suficiente espacio libre entre el portón y

las estructuras adyacentes al abrirse y cerrarse, para reducir el riesgo de quedar atrapado. Los

portones batientes no deben abrirse hacia espacios de acceso público.

7. Antes de instalar el operador, el portón debe estar instalado y debe moverse libremente en

ambas direcciones.

8. Los controles deben estar alejados del portón, a una distancia que impida que el usuario entre

en contacto con el portón cuando usa los controles.

PRECAUCIÓN ADVERTENCIA

ADVERTENCIA

ADVERTENCIAADVERTENCIA

SEGURIDAD

INFORMACIÓN IMPORTANTE DE SEGURIDAD

5

SEGURIDAD

9. Para un operador de portón con sensor sin contacto:

a. Consultar el manual del instrucciones para determinar el lugar de montaje del sensor para

cada tipo de aplicación.

b. Tomar precauciones para reducir el riesgo de tropiezos cuando un vehículo activa un sensor

cuando el portón todavía está en movimiento.

c. Donde haya riesgo de atrapamiento u obstrucción, tal como el perímetro de movimiento del

portón o la barrera, es necesario instalar uno o más sensores sin contacto.

10. Para un operador con sensor de contacto, tal como un sensor de borde:

a. El montaje y las conexiones del sensor de contacto con el operador deben ubicarse de

manera que haya riesgo de daños accidentales.

b. Un sensor de contacto inalámbrico, como el que transmite señales de frecuencia de radio

(RF) al operador del portón para las funciones de protección de atrapamiento estará

ubicados donde no esté obstruidas la transmisión de las señales. Un sensor de contacto

inalámbrico debe funcionar según las condiciones estipuladas de uso.

c. En un portón batiente deben instalarse sensores de contacto del lado interno y externo del

borde. Además, si el borde inferior de un portón batiente está a más de 15 cm sobre el nivel

del suelo en cualquier punto de su arco de desplazamiento, deben instalarse uno o más

sensores de contacto en el borde inferior.

INFORMACIÓN IMPORTANTE DE SEGURIDAD

PRECAUCIÓN ADVERTENCIA

ADVERTENCIA

ADVERTENCIAADVERTENCIA

IMPORTANTE: La función MyQ y sus accesorios no están permitidos para uso en los países de Perú y

Chile.

6

Especificaciones técnicas

INTRODUCCIÓN

Contenido de la caja

Alimentación principal de CA: 110-127 VCA / 220-240VCA; 50/60 Hz

Voltaje del motor: 24 VCC

Potencia: 100 W

Rango de temperatura ambiente: -25 ~ +50 ˚C

Peso máximo de una hoja del portón: 350 Kg

Ancho máximo de una hoja del portón: 1.8 m, 2.5 m (con cerradura eléctrica)

Ángulo máximo de apertura: 120˚

Clasifi cación de protección: IP 44

Distancia máxima de desplazamiento: 350 mm

Ciclos diarios de funcionamiento: Máximo de 50 ciclos por día

Peso del operador: 6 Kg

Manual de

instalación

(no mostrado)

Control remoto (2)Soporte de

montaje para

columna (2)

Soporte de

montaje para

portón (2)

Arandela y perno

(fi jados al brazo)

Caja de control

Llave de acople (3) Chaveta pasante (2)Pasador (2) Tornillos M8x60 (8)

Operador

Modelo LA350 (2)

7

Vista general del operador de portón y cableado a la caja de control

Herramientas necesarias

LA350

Operador de

portón con cable

de 1000 mm

Cable de

sensor fotoeléctrico:

4 X 0.5 mm2 o

2 X 0.5 mm2 (opcional)

Cable de

extensión por

MOTO2:

2 X 1.0 mm2

(no suministrada)

Cable de luz intermitente:

2 X 1 mm2

(opcional)

Control

remoto

FA42LM

Luz intermitente

(opcional)

FA70LM

Caja de

control

Cable de

alimentación:

2 X 1.5 mm2

Cables de

MOTO1

Y MOTO2

2 X 1.0 mm2

FA31LM Sensor

fotoeléctrico (opcional)

Cable de

sensor

fotoeléctrico:

4 X 0.5 mm2

o 2 X 0.5 mm2

(opcional)

Caja de

empalmes

(no suministrada)

FA31LM Sensor

fotoeléctrico (opcional)

LA350

Operador de

portón con

cable de

1000 mm

Los cables deben cumplir con todos los códigos locales y nacionales para el uso al aire libre.

INTRODUCCIÓN

8

Determinar la posición del soporte de columna

1. Medir la distancia C.

2. La distancia D dependerá del lugar de montaje del soporte de columna.

3. La distancia A es la suma de C y D.

4. La distancia B dependerá de A y del ángulo máximo de apertura del portón. Consultar

la Tabla 1 a continuación.

NOTA: Para obtener óptimo funcionamiento mecánico, la distancia B debe ser cercana o igual a la

distancia A.

5. Con los valores de A y B, confi rmar en la Tabla 1 la posición de montaje del soporte de columna.

A

B

D

C

Portón

Operador de portón

Soporte de columna

Soporte de

portón

Columna del portón

100

110

120

130

140

150

160

170

180

190

200

100

110

120

130

140

150

160

170

180

190

200

Máx. 120˚

Máx. 110˚

Máx. 100˚

Máx. 90˚

A

B

Unidad = mm

Tabla 1 Apertura máxima del portón

INSTALACIÓN

9

6. Usando el mismo soporte como plantilla, marcar los agujeros de montaje.

7. Fijar el soporte de columna con tornillos M8x60, arandelas y tuercas.

8. Las ranuras del soporte ayudan a alinearlo durante el montaje. Ajustar las tuercas una vez que el

soporte de columna esté bien alineado.

Nivel

Agujero Tornillo M8x60

Arandelas

Tuerca

55 mm

115.3 mm

93.5 mm

95 mm

835 mm

350 mm

Dimensiones del operador de portón

INSTALACIÓN

10

730 mm

38 mm

Determinar la posición del soporte del portón

1. Colocar el soporte del portón a 730 mm del soporte de columna y a 38 mm por debajo del mismo.

2. Fijar provisoriamente el soporte del portón con una abrazadera.

3. Alinear el orifi cio de la horquilla del operador con el orifi cio del soporte de columna. Fijar el

operador al soporte de columna con el pasador y la chaveta pasante.

Nivel

Para instalar el soporte del

portón, la arandela debe

quedar orientada hacia abajo.

INSTALACIÓN

11

4. Fijar y ajustar con tornillo y arandela (suministrados) el operador al soporte del portón.

4. Montar la unidad operadora en el portón con ferretería o soldadura (accesorios de fi jación no

suministrados).

5. Acoplar el embrague del operador con la llave correspondiente. Véase la página 12.

5. Liberar manualmente el embrague del operador con la llave correspondiente. Véase la página 12.

6. Abrir y cerrar el portón manualmente. Verifi car que el portón no se atasque.

Regular la distancia de desplazamiento

1. Para regular la distancia de desplazamiento afl ojar cada tornillo de regulación con una llave Allen.

2. Detener el portón en la posición de totalmente cerrado. Ajustar el tornillo de regulación de cierre.

3. Detener el portón en la posición de totalmente abierto. Ajustar el tornillo de regulación de apertura.

Tornillos de regulación

Tope de cierre

Tope de

apertura

Arandela

Perno

INSTALACIÓN

12

Para liberar el embrague: Introducir la llave y hacerla girar 180 grados en sentido horario. Para acoplar

el embrague: Introducir la llave y hacerla girar 180 grados en sentido antihorario.

Liberación del embrague

Liberación

Acople

Liberación

Acople

Liberación del embrague para el operador izquierdo. Liberación del embrague para el operador derecho.

INSTALACIÓN

1. Instalar la caja de control a 1.7 m sobre el nivel de piso. Véase la página 7. Fijar la caja de

control con los tornillos y tarugos suministrados.

Transformador de 24 V

Tarjeta de control de 24 V

Panel de

alimentación

Instalar la caja de control

226.5 mm

280 mm

108 mm

296 mm

13

Para reducir el riesgo de LESIONES GRAVES o la MUERTE:

• No realizar mantenimiento en el operador ni en el área cercana al mismo sin cortar la

alimentación eléctrica (CA, solar y batería). Al terminar el mantenimiento, limpiar y asegurar el

área antes de que el portón vuelva a entrar en servicio.

• Desconectar la alimentación eléctrica en la caja de fusibles ANTES de continuar.

NOTA: La alimentación eléctrica del operador debe originarse en una línea independiente con

fusibles propios.

• Un técnico profesional DEBE realizar la instalación eléctrica.

• NO haga conexiones ni ponga en funcionamiento el operador sin consultar el esquema de

conexiones y cableado.

• La alimentación eléctrica DEBE estar en un circuito independiente y con protección apropiada.

• El cableado de alimentación y de control DEBE estar en conductos separados.

• ANTES de instalar el cableado el alimentación y control verificar que se cumplan las

especificaciones e instrucciones siguientes. Esto es para evitar GRAVES ACCIDENTES LESIVOS y

daños materiales.

PRECAUCIÓN ADVERTENCIA

ADVERTENCIA

ADVERTENCIA

CONEXIONES

Conectar el operador de portón a la caja de control

NOTA: El operador conectado al terminal MOTO1 siempre abrirá primero y cerrará último.

1. Determinar qué orifi cio del fondo del tablero se usará para el cable de la unidad operadora.

2. Introducir el conector hermético en el fondo del tablero y ajustar la tuerca.

3. Pasar el cable del operador por el conector hermético.

4. Conectar los conductores del cable al terminal MOTO1 del tablero. Cable azul al + y marrón al -.

5. Ajustar bien la tuerca del conector pasante.

Conectar el segundo operador de portón a la caja de control

NOTA: El operador conectado al terminal MOTO2 siempre abrirá último y cerrará primero.

Antes de hacer una excavación comunicarse con la compañía local de servicios para determinar la

ubicación de las líneas de servicio.

1. Instalar el cable de extensión (no suministrado) por debajo de la entrada de vehículos. Usar

conducto de PVC para proteger los cables.

2. Pasar el cable de prolongación por un conector hermético en la caja de control.

3. Conectar los conductores del cable al terminal MOTO2 del tablero. Prestar atención a los

conductores que se conecten al positivo y al negativo.

14

4. Ajustar bien la tuerca del conector pasante.

5. Montar una caja de empalmes hermética (no suministrada) apta para dos conectores herméticos

(no suministrados) a una distancia de 0.9 m del segundo operador.

6. Quitar la tapa de la caja de empalmes.

7. Pasar el cable del operador por uno de los conectores herméticos de la caja de empalmes.

8. Pasar el cable de prolongación por uno de los conectores herméticos de la caja de empalmes.

9. Conectar los cables del operador y el cable de prolongación dentro de la caja de empalmes.

Conectar el cable azul del operador al cable de prolongación conectado al terminal positivo de

la tarjeta. Conectar el cable marrón del operador al cable de prolongación conectado al terminal

negativo de la tarjeta.

10. Ajustar bien las tuercas de los conectores pasantes.

11. Volver a colocar la tapa de la caja de empalmes.

Elección de voltaje

El operador puede utilizarse con 110-127 VCA o 220-240 VCA, de acuerdo con la posición de un

puente.

NOTA: El ajuste de fábrica es de 220 Vca.

Para instalaciones de 110-127 V ca:

1. Desconecte la alimentación de CA del interruptor principal fuente de energía.

2. Coloque el puente en J3 y la cubierta de J2 en la tarjeta de control.

Para instalaciones de 220-240 V ca:

1. Desconecte la alimentación de CA del interruptor principal fuente de energía.

2. Coloque el puente en J2 y J3 en la cubierta de la placa de control.

Conexión de alimentación eléctrica

El operador puede conectarse a 110-127 VCA o 220-240 VCA.

1. Cortar la alimentación eléctrica con el interruptor principal del circuito.

2. Determinar qué orifi cio del fondo del tablero de control se usará para el cable de alimentación

eléctrica.

3. Introducir el conector hermético en el fondo del tablero y ajustar la tuerca.

4. Pasar los cables de alimentación eléctrica de CA por el conector hermético.

5. Conectar la fase de alimentación al terminal L de la tarjeta.

6. Conectar el neutro al terminal N de la tarjeta.

7. Ajustar bien la tuerca del conector pasante.

8. Conectar la alimentación a la caja de control.

CONEXIONES

Para reducir el riesgo de LESIONES GRAVES o la MUERTE:

• NO TOQUE las conexiones no utilizadas en J2 o J3, ya que están energizados.

• Colocar la tapa antes de conectar o volver a conectar la alimentación eléctrica.

PRECAUCIÓN ADVERTENCIA

ADVERTENCIA

ADVERTENCIA

15

CONEXIONES

110-127 Vac

OFF

ON

ON

OFF

J3

J2

230V127VN

POWER LINE

GND

GND

S1COM S2COM

IAD:1

IAD:2

VCCAD

RP3

RP1

RP2

RP4

+

++

-- -

BATAD

+24V

+3.3V

+5V

CHAR

VCC33V

Pb

ET-LA350-R NO.06 2013.9.20

4

3

21

87654321

OFF

ON

-BATTERY+24V AC IN

Charging

+MOTO2- Gate1Gate2

GNDIR2IR1GND

IR.V+

GND

DC.L+Lock+

+MOTO1-

Transformer In

NL

SBC

LEARN

FORCE

RV LV

TIMER

SBC1SBC

IR2IR1

220-240 Vac

Indicator

J3

J2

R78

R77

R80

IC6

VT2-B

VT1-B

Q18

RP3

C30

D33

SW1

D8

R75

R72

R70

R73

R71

R68

Q15

Q17

Q14

LED2

LED3

LED1

SW3

C32

C1

C2

C5

C6

C7

C8

C9

C10

C11

C12

C13

C14

C17

C19

C20

C21

C22

C23

C24

C25

C29

C31

C33

C35

C36

C37

C38

C39

C40

C41

C42

C43

CON1CON2

CON5

CON6

CON7

D1

D2

D3

D4

D5

D6

D7 D9

D10

D11

D12

D13

D14

D15

D16

D17

D18

D19

D20

D21

D22

D23

D24

D25

D26

D27

D36

D29

D30

D31

D32

D34

D35

DB1

DZ2

DZ1

IC1

IC2

IC3

IC4

IC5

J1

K1

K2

K3

K4

L1

LED4

LED5

LED6

LED7

LED8

Q1

Q2 Q3

Q4

Q5

Q6

Q7 Q8

Q9

Q12

Q11

Q13

Q16

Q19

R1

R2

R3

R4

R5

R6

R7

R8

R9

R10

R11

R12

R13

R14

R15

R16

R17

R18

R19 R20

R21

R22

R23

R24

R25

R26

R27

R28

R29

R30

R31

R32

R33

R34

R35

R36

R37

R38

R39 R40

R41

R43

R44

R45

R46

R47

R48

R49

R50

R51

R52

R53

R54

R55

R56

R57 R58

R59

R60

R62

R61

R64

R63

R65

R66 R67

R69

R74

R76

RF1

RP1

RP2

RP4

S1 S2

U1

VT1

VT2

C18

CON4

RV1

CON3

DZ3

R100

1

1

MM

LN

ALIMENTACIÓN ELÉCTRICA

Motor de 24 VCC CERRA-

DURA

Lámpara

de CC IR TX IR RX1,2 Puerta1,2

Batería de 24 V

Transformador de 24 V

Azul

Marrón

Azul

Marrón

16

CONEXIONES

Conectar a la caja de control la línea de reserva de batería (opcional)

Las baterías se cargan a través del circuito con el transformador.

Elementos recomendados para uso con una batería de reserva (no suministrados):

• Dos baterías de 12 V, 4 A-H (McNair Modelo RB-FM-12V-4AH)

• Caja de batería (Attwood Modelo 9069-1)

• 3 x 18 AWG (1.00 mm) VM-1 105°C 600 V, 1 cable debe tener fusible de 10 A/250 V

1. Desconectar la alimentación eléctrica al operador.

2. Determinar qué orifi cio del fondo del tablero se usará para el cable de la batería (no suministrado).

3. Introducir el conector hermético (no suministrado) en el fondo del tablero y ajustar la tuerca.

4. Pasar el cable de la batería por el conector hermético instalado en el fondo del tablero.

5. Conectar el cable de la batería al terminal BATTERY de la tarjeta de control.

6. Ajustar bien la tuerca del conector pasante.

7. Instalar la caja de la batería (a no más de 3 m de distancia).

9. Colocar las baterías en la caja.

10 Conectar un puente con fusible entre el positivo (+) de una batería y el negativo (-) de la otra.

11. Conectar el cable del positivo de batería al terminal positivo (+) de la batería.

12. Conectar el cable del negativo de batería al terminal negativo (-) de la otra batería.

13. Conectar la alimentación eléctrica al operador.

TARJETA DE CONTROL Puente con

fusible de

10 A/250 V

(no suministrado)

17

CONEXIONES

Diagrama de conexiones

SBC es un comando de apertura/cierre para portón de una sola hoja.

NOTA: SBC también se utiliza para calibrar el límite de

desplazamiento junto con en N° 8 de S1 en la posición ON.

110-127 Vac

OFF

ON

ON

OFF

J3

J2

230V127VN

POWER LINE

GND

GND

S1COM S2COM

IAD:1

IAD:2

VCCAD

RP3

RP1

RP2

RP4

+

++

-- -

BATAD

+24V

+3.3V

+5V

CHAR

VCC33V

Pb

ET-LA350-R NO.06 2013.9.20

4

3

21

87654321

OFF

ON

-BATTERY+24V AC IN

Charging

+MOTO2-

Gate1Gate2

GNDIR2IR1GND

IR.V+

GND

DC.L+Lock+

+MOTO1-

Transformer In

NL

SBC

LEARN

FORCE

RV LV

TIMER

SBC1SBC

IR2IR1

220-240 Vac

Indicator

J3

J2

R78

R77

R80

IC6

VT2-B

VT1-B

Q18

RP3

C30

D33

SW1

D8

R75

R72

R70

R73

R71

R68

Q15

Q17

Q14

LED2

LED3

LED1

SW3

C32

C1

C2

C5

C6

C7

C8

C9

C10

C11

C12

C13

C14

C17

C19

C20

C21

C22

C23

C24

C25

C29

C31

C33

C35

C36

C37

C38

C39

C40

C41

C42

C43

CON1CON2

CON5

CON6

CON7

D1

D2

D3

D4

D5

D6

D7 D9

D10

D11

D12

D13

D14

D15

D16

D17

D18

D19

D20

D21

D22

D23

D24

D25

D26

D27

D36

D29

D30

D31

D32

D34

D35

DB1

DZ2

DZ1

IC1

IC2

IC3

IC4

IC5

J1

K1

K2

K3

K4

L1

LED4

LED5

LED6

LED7

LED8

Q1

Q2 Q3

Q4

Q5

Q6

Q7 Q8

Q9

Q12

Q11

Q13

Q16

Q19

R1

R2

R3

R4

R5

R6

R7

R8

R9

R10

R11

R12

R13

R14

R15

R16

R17

R18

R19 R20

R21

R22

R23

R24

R25

R26

R27

R28

R29

R30

R31

R32

R33

R34

R35

R36

R37

R38

R39 R40

R41

R43

R44

R45

R46

R47

R48

R49

R50

R51

R52

R53

R54

R55

R56

R57 R58

R59

R60

R62

R61

R64

R63

R65

R66 R67

R69

R74

R76

RF1

RP1

RP2

RP4

S1 S2

U1

VT1

VT2

C18

CON4

RV1

CON3

DZ3

R100

1

1

MM

LN

ALIMENTACIÓN ELÉCTRICA

Motor de 24 VCC CERRA-

DURA

Lámpara

de CC IR TX IR RX1,2 Puerto1,2

Batería de 24 V

Transformador de 24 V

Azul

Marrón

Azul

Marrón

18

1. Liberar el embrague de ambos operadores con la llave correspondiente. Abrir totalmente ambas

hojas del portón y acoplar los respectivos embragues.

2. Poner el microselector N° 8 en la posición ON.

3. Pulsar el botón en la tarjeta de control y ambas

hojas del portón se cerrarán totalmente.

4. Pulsar el botón nuevamente y ambas hojas del portón se abrirán totalmente.

5. Poner el microselector N° 8 en la posición OFF.

ON

OFF

1 2 3 4 5 6 7 8

S1

SBC

SBC

CALIBRACIÓN DE LÍMITES

DE DESPLAZAMIENTO

PROGRAMACIÓN

NOTIFICACIÓN: El uso está sujeto a las siguientes condiciones: (1) Este dispositivo no debe causar interferencia perjudicial, y (2) este

dispositivo debe poder recibir interferencia, incluso interferencia que pueda afectar su funcionamiento.

Cualquier cambio o modifi cación no aprobados explícitamente por la parte responsable del cumplimiento, podría anular la autoridad del

usurario para operar el equipo.

Este dispositivo está diseñado para proporcionar una protección razonable contra las interferencias dañinas en una instalación residencial.

Este equipo genera, usa y puede emitir energía de radiofrecuencia. Si no se instala y utiliza de acuerdo con las instrucciones podrá causar

interferencia con comunicaciones radiales. Aun así, no hay garantía de que no se produzcan interferencias en una instalación particular. Si este

equipo produce interferencia en la recepción de radio o televisión, lo cual puede determinarse apagando y encendiendo la unidad, el usuario es

alentado a:

- Conectar el equipo a un tomacorriente de un circuito eléctrico diferente al que esté conectado el receptor.

- Consultar al distribuidor del producto o a un técnico idóneo de radio y televisión.

Programar el control remoto

1. Oprimir y soltar el botón LEARN (aprendizaje) (se encenderá el LED1).

2. Pulsar el botón del control remoto que se desea programar con el operador.

El operador saldrá automáticamente del modo de aprendizaje cuando haya fi nalizado la programación

(el LED1 parpadeará y se apagará). Para programar otros controles remotos Security✚ 2.0™ repetir los

pasos anterior de programación. Pulsar otra vez el botón LEARN (aprendizaje) para salir del modo de

programación en cualquier momento.

LEARN

Borrar todos los códigos

1. Mantener oprimido el botón LEARN (aprendizaje) (se encenderá el LED1).

2. Mantenerlo oprimido durante aproximadamente 6 segundos. El LED1 se apagará y se borrarán los

códigos del control remoto.

LEARN

19

PROGRAMACIÓN

LiftMaster® Internet Gateway

Para programar el operador con el LiftMaster® Internet Gateway:

1. Conectar el cable de Ethernet al LiftMaster® Internet Gateway y al router.

2. Conectar la alimentación eléctrica al LiftMaster® Internet Gateway.

3. Crear una cuenta por Internet en el sitio www.myliftmaster.com.

4. Registrar el LiftMaster® Internet Gateway.

5. Agregue dispositivos con una computadora o un teléfono inteligente vía Internet. El LiftMaster®

Internet Gateway permanecerá en modo de aprendizaje durante tres minutos.

6. Pulse el botón LEARN (aprendizaje) en el operador (el LED1 se encenderá en modo de

aprendizaje). El LiftMaster® Internet Gateway se conectará al operador si la distancia es adecuada,

y el LED1 parpadeará y se apagará si la programación se hubiera realizado.

Borrar la memoria de un LiftMaster® Internet Gateway

1. Mantener oprimido el botón LEARN (aprendizaje) (se encenderá el LED1).

2. Mantenerlo oprimido durante aproximadamente 6 segundos. El LED1 se apagará y se borrarán los

códigos del control remoto.