Craftsman 351224000 User Manual BANDSAW Manuals And Guides L0910297

CRAFTSMAN Saw Band Manual L0910297 CRAFTSMAN Saw Band Owner's Manual, CRAFTSMAN Saw Band installation guides

User Manual: Craftsman 351224000 351224000 CRAFTSMAN BANDSAW - Manuals and Guides View the owners manual for your CRAFTSMAN BANDSAW #351224000. Home:Tool Parts:Craftsman Parts:Craftsman BANDSAW Manual

Open the PDF directly: View PDF ![]() .

.

Page Count: 32

Operator's Manual

CRRFTSMAN°

1 2"

BAND SAW

Model No.

351.224000

CAUTION: Read and follow

all Safety Rules and Operating

Instructions before First Use

of this Product.

Customer Helpline

1-800-266-9079

Please have your Model No.

and Serial No. available.

Sears, Roebuck and Co., Hoffman Estates, IL 60179 U.S.A.

www.sears.com/craftsman

29588.00 Draft (12/08)

Warranty.................................... 2

SafetyRules............................... 2-3

Unpacking.................................. 3

Assembly................................. 3-6

Installation................................. 6-7

Operation................................ 8-12

Maintenance................................ 12

Troubleshooting............................. 13

PartsIllustrationsandLists.................. 14-18

EspaSol................................. 20-31

ONE-YEAR FULL WARRANTY ON

CRAFTSMAN TOOL

If this Craftsman tool fails due to a defect in material or

workmanship within one year from the date of purchase,

CALL 1-800-4-MY-HOME® TO ARRANGE FOR FREE

REPAIR (or replacement if repair proves impossible).

If this tool is used for commercial or rental purposes,

this warranty will apply for only ninety days from the

date of purchase.

This warranty applies only while this tool is in the

United States.

This warranty gives you specific legal rights, and you may

also have other rights, which vary, from state to state.

Sears, Roebuck and Co., Hoffman Estates, IL 60179

PROPOSITION 65 WARNING: Some dust created

by power sanding, sawing, grinding, drilling and other

construction activities contains chemicals known to the

state of California to cause cancer, birth defects or

other reproductive harm.

Some examples of these chemicals are:

•Lead from lead-based paints.

•Crystalline silica from bricks and cement and other

masonry products.

• Arsenic and chromium from chemically-treated lumber.

Your risk from these exposures vary, depending on how

often you do this type of work. To reduce your exposure

to these chemicals: Work in a well ventilated area and

work with approved safety equipment. Always wear

OSHNNIOSH approved, properly fitting face mask or

respirator when using such tools.

WARNING: For your own safety, read all of the

instructions and precautions before operating tool.

CAUTION: Always follow proper operating procedures

as defined in this manual -- even if you are familiar

with use of this or similar tools. Remember that being

careless for even a fraction of a second can result in

severe personal injury.

BE PREPARED FOR JOB

• Wear proper apparel. Do not wear loose clothing,

gloves, neckties, rings, bracelets or other jewelry

which may get caught in moving parts of machine.

• Wear protective hair covering to contain long hair.

• Wear safety shoes with non-slip soles.

• Wear safety glasses complying with United States

ANSI Z87.1. Everyday glasses have only impact

resistant lenses. They are NOT safety glasses.

• Wear face mask or dust mask if operation is dusty.

• Be alert and think clearly. Never operate power tools

when tired, intoxicated or when taking medications

that cause drowsiness.

PREPARE WORK AREA FOR JOB

• Keep work area clean. Cluttered work areas invite

accidents.

• Do not use power tools in dangerous environments.

Do not use power tools in damp or wet locations. Do

not expose power tools to rain.

• Work area should be properly lighted.

• Proper electrical receptacle should be available for

tool. Three-prong plug should be plugged directly

into properly grounded, three-prong receptacle.

• Extension cords should have a grounding prong and

the three wires of the extension cord should be of

the correct gauge.

• Keep visitors at a safe distance from work area.

• Keep children out of workplace. Make workshop

childproof. Use padlocks, master switches or remove

switch keys to prevent any unintentional use of

power tools.

TOOL SHOULD BE MAINTAINED

° Always unplug tool prior to inspection.

• Consult manual for specific maintaining and adjust-

ing procedures.

• Keep tool lubricated and clean for safest operation.

• Remove adjusting tools. Form habit of checking to

see that adjusting tools are removed before switch-

ing machine on.

• Keep all parts in working order. Check to determine

that the guard or other parts will operate properly

and perform their intended function.

• Check for damaged parts. Check for alignment of

moving parts, binding, breakage, mounting and any

other condition that may affect a tool's operation.

• A guard or other part that is damaged should be

properly repaired or replaced. Do not perform

makeshift repairs. (Use parts list provided to order

replacement parts.)

KNOW HOW TO USE TOOL

. Use right tool for job. Do not force tool or attachment

to do a job for which it was not designed.

. Disconnect tool when changing blade.

. Avoid accidental start-up. Make sure that the tool is

in the "off" position before plugging in.

© Sears, Roebuck and Co, 2

•Do not force tool. It will work most efficiently at the

rate for which it was designed.

• Keep hands away from moving parts and cutting

surfaces.

• Never leave tool running unattended. Turn the power

off and do not leave tool until it comes to a complete

stop.

• Do not overreach. Keep proper footing and balance.

• Never stand on tool. Serious injury could occur if tool

is tipped or if blade is unintentionally contacted.

• Know your tool. Learn the tool's operation, applica-

tion and specific limitations.

• Use recommended accessories. Use of improper

accessories may cause risk of injury to persons.

• Handle workpiece correctly. Protect hands from pos-

sible injury.

• Turn machine off if it jams. Blade jams when it digs

too deeply into workpiece. (Motor force keeps it

stuck in the work.) Do not remove jammed or cut off

pieces until the saw is turned off, unplugged and the

blade has stopped.

• Maintain proper adjustment of blade tension, blade

guides and thrust bearings.

• Adjust upper guide to just clear workpiece.

• Hold workpiece firmly against table.

• DIRECTION OF FEED: Feed work into a blade or

cutter against the direction of rotation of the blade or

cutter only.

WARNING: The operation of any power tool can result

in foreign objects being thrown into the eyes, which can

result in severe eye damage. Always wear safety goggles

complying with United States ANSI Z87.1 (shown on

package) before commencing power tool operation.

Safety goggles are available through your Sears catalog.

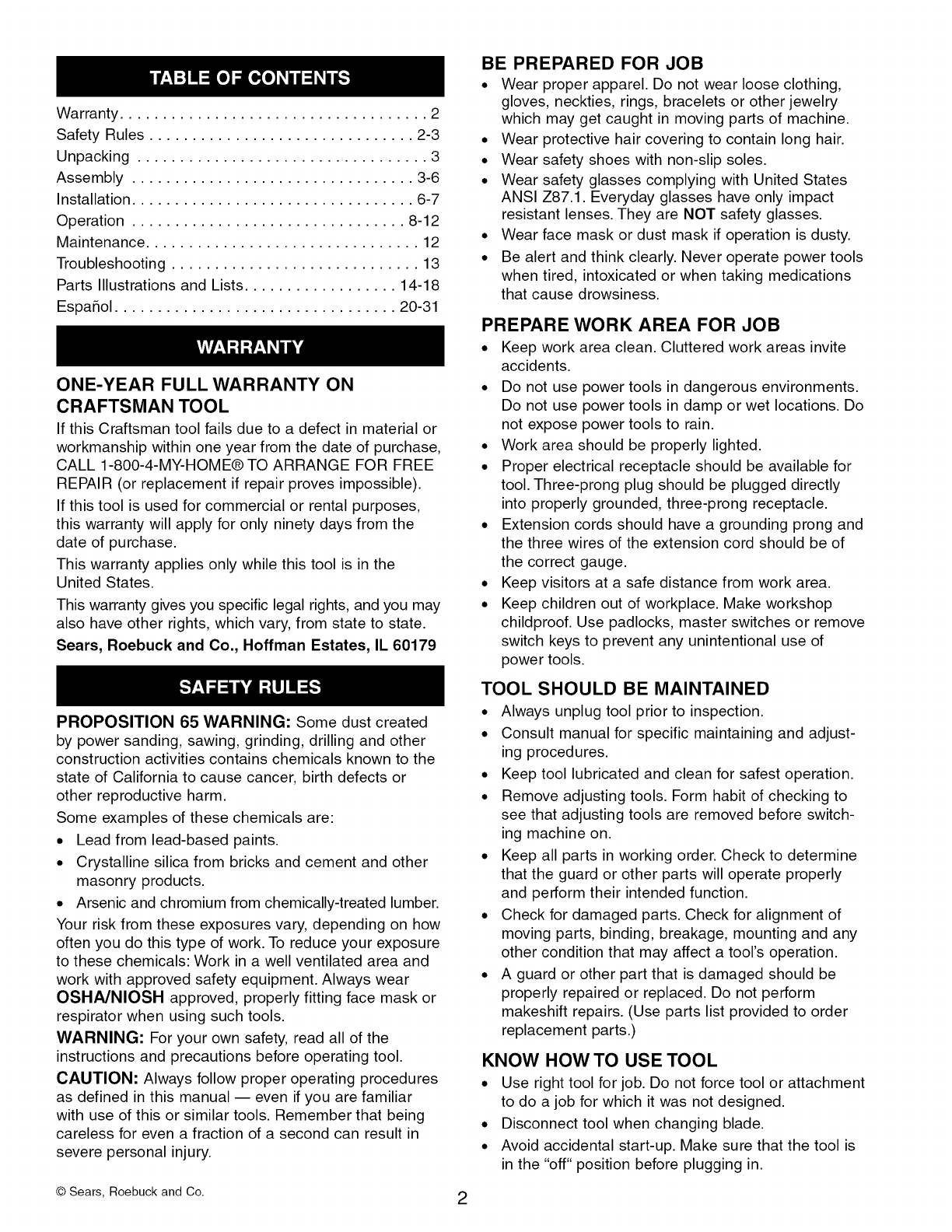

M8 (1), Wing nut M6 (1), Tube (1), Washer M6 (1),

socket head bolt M6x45 (1), Tool holder (1), Pan head

D

screw M5xl 0 (2), M3 Hex '1" wrench (1), M4 Hex '1"

wrench (1), M5 Hex "1" wrench (1), Fence adjusting

knob (1), Carriage bolt M8x50 (1), Bolt guide (1),

Washer M8 (1), Wing nut M8 (1), Carriage bolt M6x40

(2), Washer M6 (2), Washer M6 (2), Knurled nut M6 (2),

Wing screw M8 (4), Washer M8 (4), Hex bolt M8x16

(4), Lock washer M8 (4).

A

C

BD

E

F G H

Figure 1 - Unpacking Band Saw

IMPORTANT: Table is coated with a protectant. To

ensure proper fit and operation, remove coating.

Coating is easily removed with mild solvents, such as

mineral spirits, and a soft cloth. Avoid getting solution

on paint or any of the rubber or plastic parts. Solvents

may deteriorate these finishes. Use soap and water on

paint, plastic or rubber components. After cleaning,

cover all exposed metal surfaces with a light coating of

oil. Paste wax is recommended for table top.

WARNING: Never use highly volatile solvents. Non

flammable solvents are recommended to avoid possible

fire hazard.

Check for shipping damage. If damage has occurred, a

claim must be filed with carrier. Check for complete-

ness. Immediately report missing parts to dealer.

Model 351.224000 12" band saw is shipped complete

in one box. The band saw comes assembled as one

unit. Additional parts which need to be fastened to the

saw should be located and accounted for before

assembling. (See Figure 1)

A Main Machine (1)

B Rip Fence (1)

C Table (1)

D Guide Rail (1)

E Stand Assembly (1)

F Owner's Manual (1)

G Rip Fence Carrier (1)

H Bag of Loose Parts (1)

I Upper Table Trunnion Assembly (1)

Parts bag includes: 2_" Dust port (1), socket head bolt

M6x12 (2), Washer 6 (2), Blade tension knob (1), Crank

handle (1), Hex nut M6 (1), Hex bolt M8x45 (1), Hex nut

CAUTION: Do not attempt assembly if parts are miss-

ing. Use this manual to order replacement parts.

The machine is supplied partly assembled. Prior to use,

the following items have to be installed: Stand, 2_" dust

port, table, rip fence, blade tension knob, tool holder,

and crank handle.

WARNING: To avoid injury, do not attempt to run or

use this machine until all parts are assembled and

working properly.

ASSEMBLE THE STAND

Refer to Figure 34, page 18.

• Check contents against the parts list.

• Fasten front panel on to paired legs, using hex car-

riage bolts, washers and hex nuts. Do not fully tighten.

• Fasten side panel on to front panel/paired legs

assemblies using remaining hex carriage bolts,

washers and hex nuts.

3

• Fasten the front and side beams on the paired legs

with hex carriage bolts, washers and hex nuts.

• Set stand in an upright position, ensuring that the

holes on the top edge of the panels line up suffi-

ciently to allow hex head screws to pass through.

Tighten fully the hex carriage bolts and hex nuts.

• Press rubber feet on to the end of stand legs.

• With assistance lift band saw and carefully position

in place on top of stand.

• Fix in position using hex head screw, through wash-

er, band saw base, stand, and washer. Secure on

underside with hex nut. Repeat procedure for all four

corners before tightening fully.

WARNING: To Avoid back injury, get help lifting the

band saw. Bend your knees, lift with your legs, not your

back.

(STD) Standard hardware item available locally.

ATTACH 21_"DUST PORT

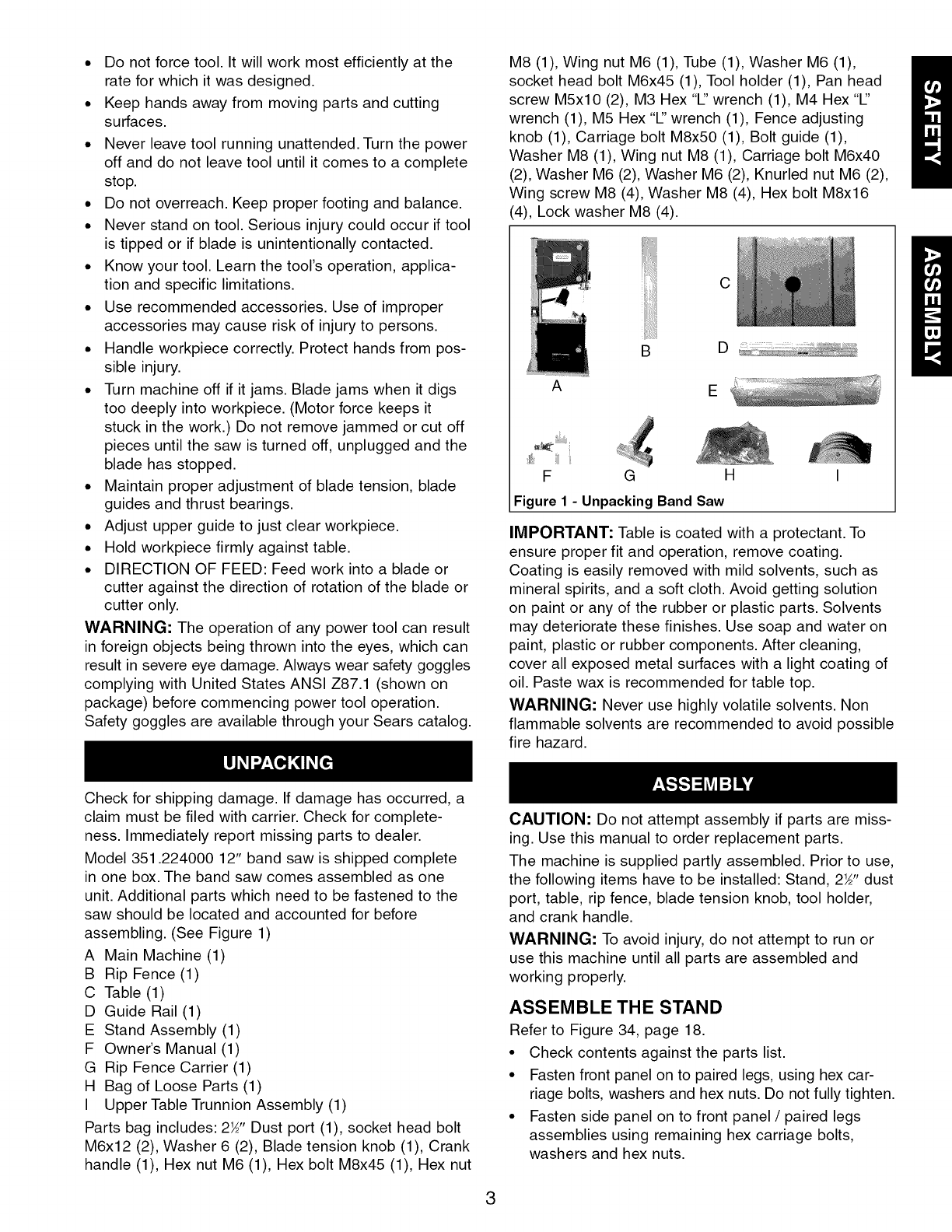

Refer to Figure 2.

• Assemble the 2W' dust port to the band saw frame

with socket head bolt and washer. Place the 2½"

dust port on to the side of the band saw frame.

• Locate two socket head bolts and two washers from

the bag of loose parts. Mount the dust port to the

band saw frame and install a socket head bolt with

washer in each hole, then tighten with M5 hex '1"

wrench (see Figure 2).

Figure 2 - Attach 21/_"Dust Port

ASSEMBLE TABLE TRUNNION

Assemble the upper table trunnion to the lower table

trunnion with carriage bolt, glide piece, washer and

wing nut. Place the table on to the upper table trun-

nion, taking care when passing the saw blade

through the slot of the table (see Figure 3).

Figure 3 - Assemble Table Trunnion

Locate four hex bolts and four lock washers from the

bag of loose parts. Mount the table to the upper table

trunnion and install a bolt with washer in each hole, and

then tighten with adjustable wrench.

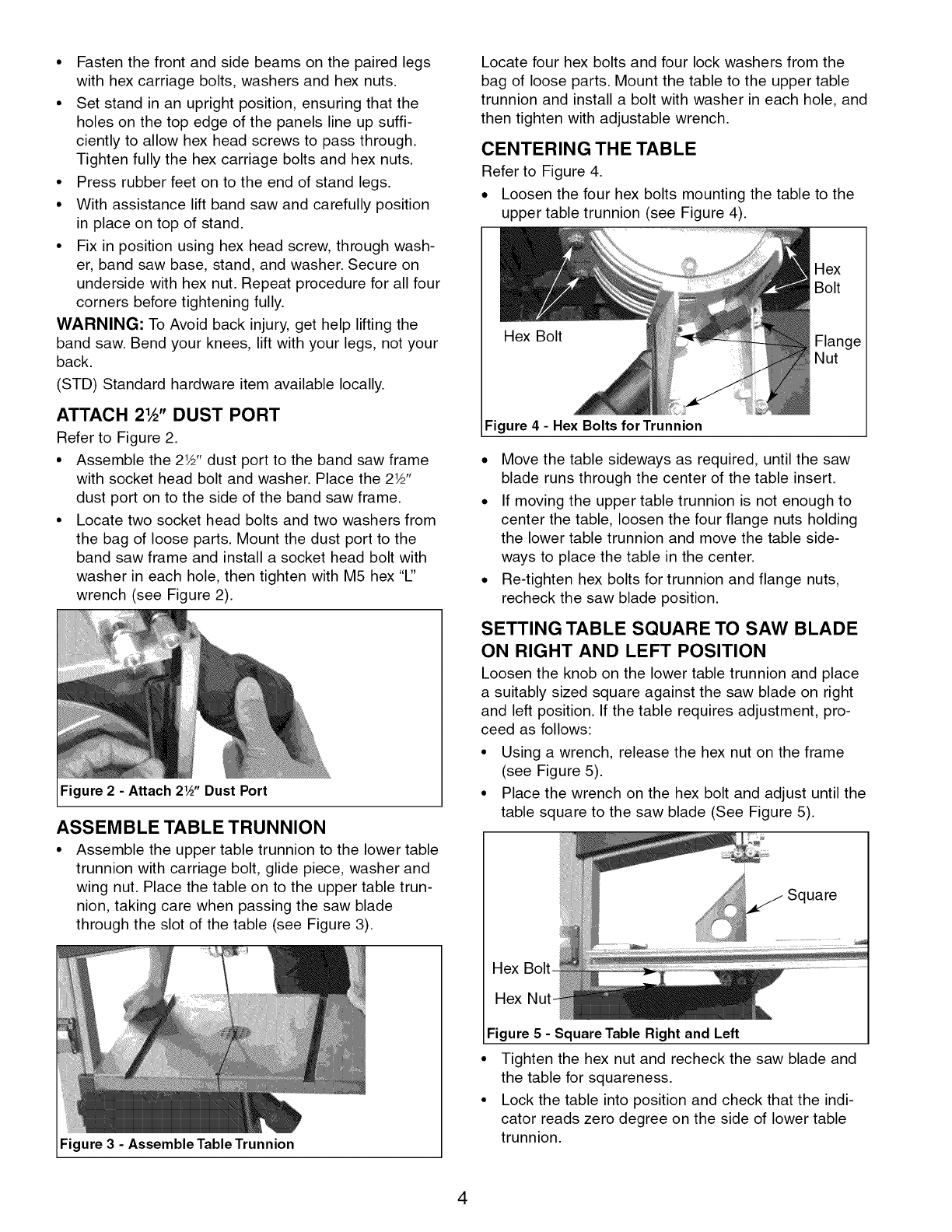

CENTERING THE TABLE

Refer to Figure 4.

• Loosen the four hex bolts mounting the table to the

upper table trunnion (see Figure 4).

Hex Bolt

Figure 4 - Hex Bolts for Trunnion

• Move the table sideways as required, until the saw

blade runs through the center of the table insert.

• If moving the upper table trunnion is not enough to

center the table, loosen the four flange nuts holding

the lower table trunnion and move the table side-

ways to place the table in the center.

• Re-tighten hex bolts for trunnion and flange nuts,

recheck the saw blade position.

SETTING TABLE SQUARE TO SAW BLADE

ON RIGHT AND LEFT POSITION

Loosen the knob on the lower table trunnion and place

a suitably sized square against the saw blade on right

and left position. If the table requires adjustment, pro-

ceed as follows:

• Using a wrench, release the hex nut on the frame

(see Figure 5).

• Place the wrench on the hex bolt and adjust until the

table square to the saw blade (See Figure 5).

aex

Hex

Figure 5 - Square Table Right and Left

• Tighten the hex nut and recheck the saw blade and

the table for squareness.

• Lock the table into position and check that the indi-

cator reads zero degree on the side of lower table

trunnion.

4

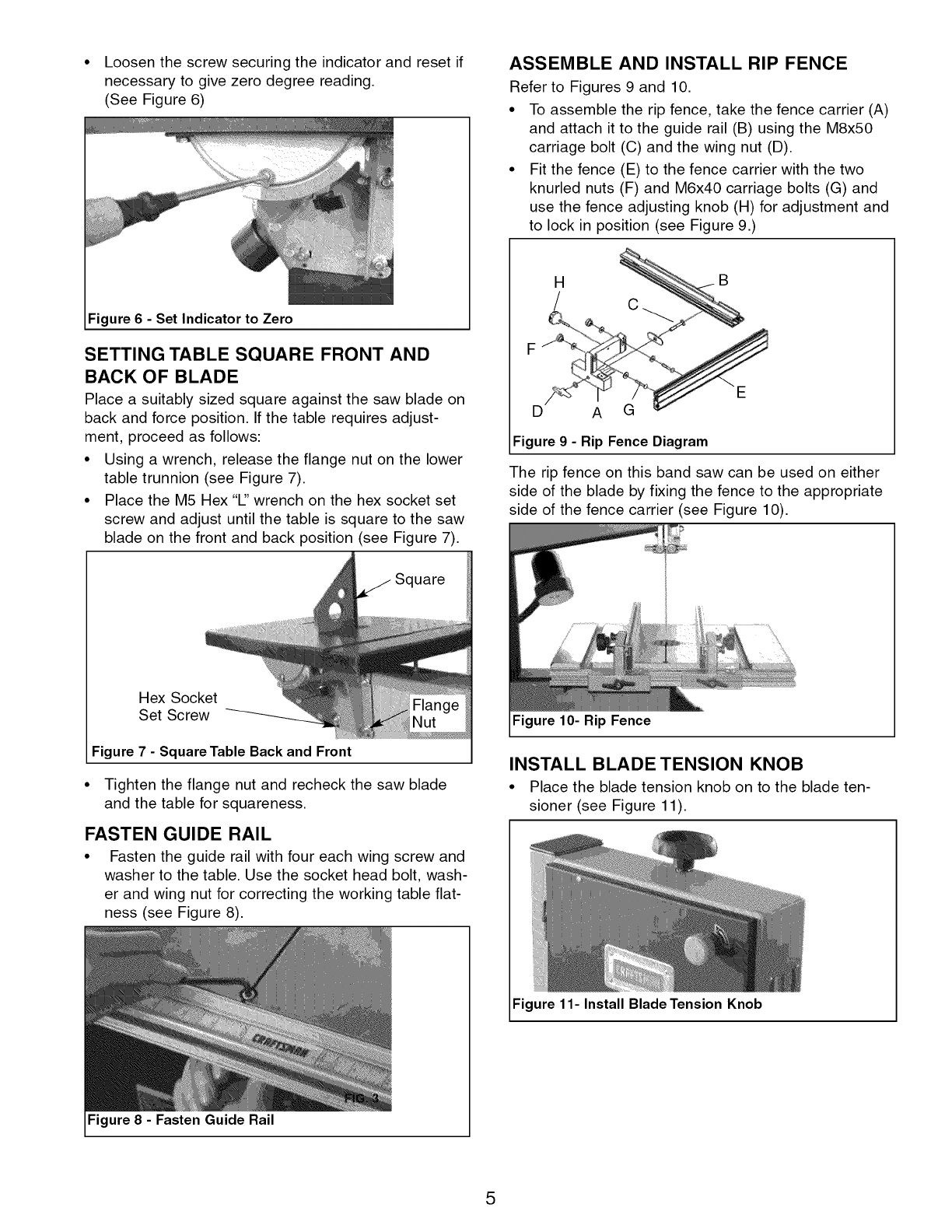

• Loosen the screw securing the indicator and reset if

necessary to give zero degree reading.

(See Figure 6)

Figure 6 - Set Indicator to Zero

SETTING TABLE SQUARE FRONT AND

BACK OF BLADE

Place a suitably sized square against the saw blade on

back and force position. If the table requires adjust-

ment, proceed as follows:

• Using a wrench, release the flange nut on the lower

table trunnion (see Figure 7).

• Place the M5 Hex "1" wrench on the hex socket set

screw and adjust until the table is square to the saw

blade on the front and back position (see Figure 7).

Square

Hex Socket

Set Screw

Figure 7 - Square Table Back and Front

• Tighten the flange nut and recheck the saw blade

and the table for squareness.

FASTEN GUIDE RAIL

• Fasten the guide rail with four each wing screw and

washer to the table. Use the socket head bolt, wash-

er and wing nut for correcting the working table flat-

ness (see Figure 8).

Figure 8 - Fasten Guide Rail

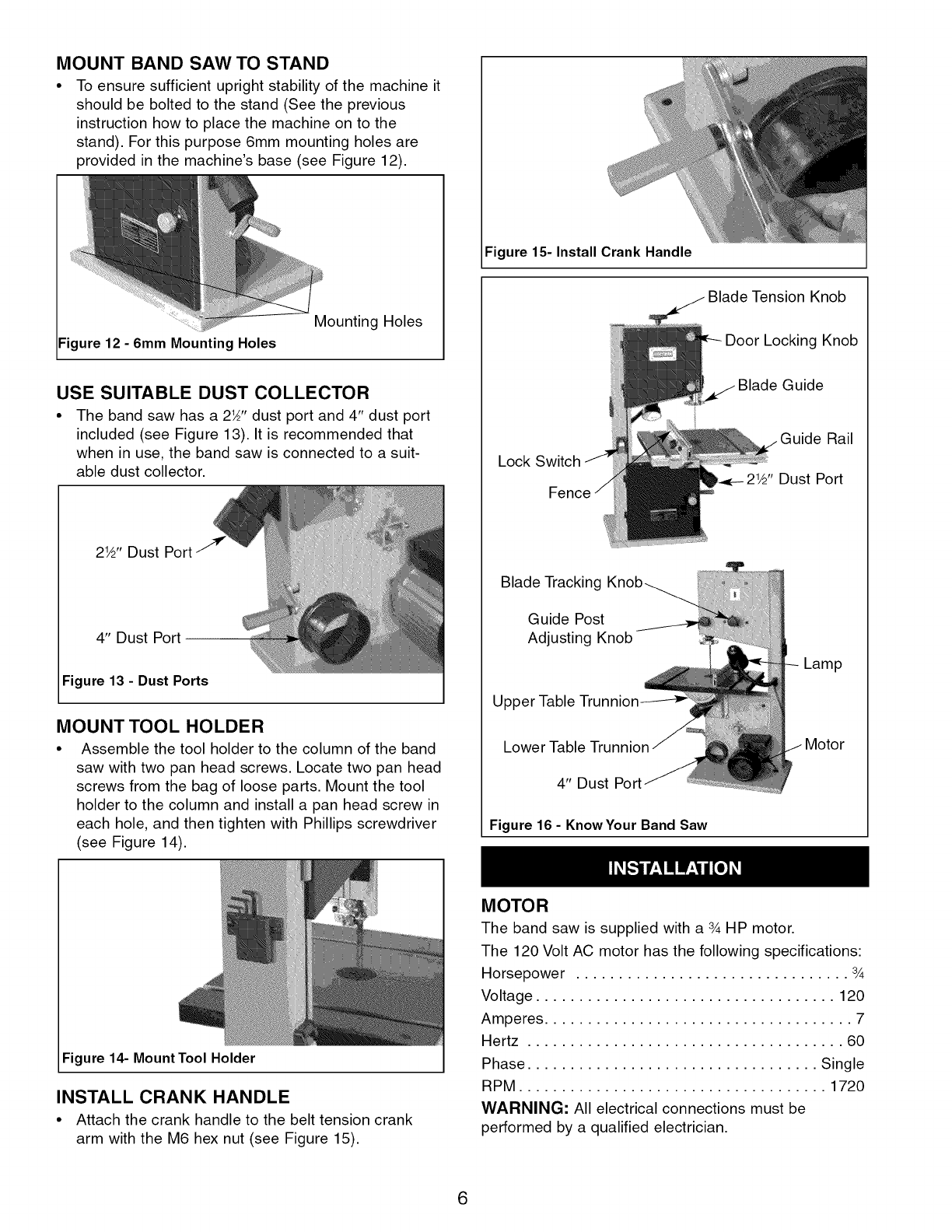

ASSEMBLE AND INSTALL RIP FENCE

Refer to Figures 9 and 10.

• To assemble the rip fence, take the fence carrier (A)

and attach it to the guide rail (B) using the M8x50

carriage bolt (C) and the wing nut (D).

• Fit the fence (E) to the fence carrier with the two

knurled nuts (F) and M6x40 carriage bolts (G) and

use the fence adjusting knob (H) for adjustment and

to lock in position (see Figure 9.)

H B

!c

F

D A G

Figure 9 - Rip Fence Diagram

The rip fence on this band saw can be used on either

side of the blade by fixing the fence to the appropriate

side of the fence carrier (see Figure 10).

Figure 10- Rip Fence

INSTALL BLADE TENSION KNOB

• Place the blade tension knob on to the blade ten-

sioner (see Figure 11).

Figure 11- Install Blade Tension Knob

5

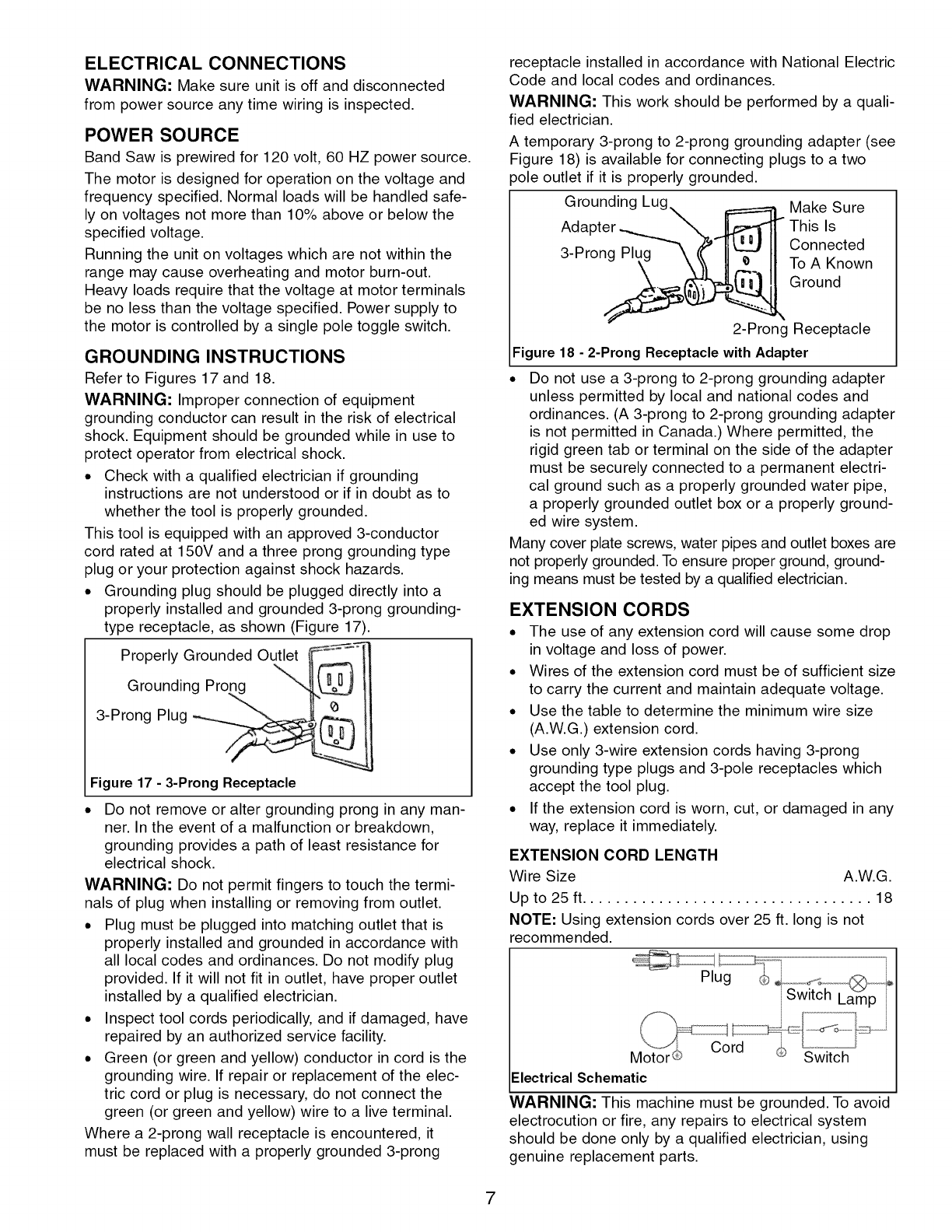

MOUNT BAND SAW TO STAND

• To ensure sufficient upright stability of the machine it

should be bolted to the stand (See the previous

instruction how to place the machine on to the

stand). For this purpose 6mm mounting holes are

provided in the machine's base (see Figure 12).

Figure 12 - 6mm Mounting Holes

Mounting Holes

USE SUITABLE DUST COLLECTOR

• The band saw has a 2_" dust port and 4" dust port

included (see Figure 13). It is recommended that

when in use, the band saw is connected to a suit-

able dust collector.

2W' Dust Port

4" Dust Port

Figure 13 - Dust Ports

MOUNT TOOL HOLDER

• Assemble the tool holder to the column of the band

saw with two pan head screws. Locate two pan head

screws from the bag of loose parts. Mount the tool

holder to the column and install a pan head screw in

each hole, and then tighten with Phillips screwdriver

(see Figure 14).

Figure 15- Install Crank Handle

Blade Tension Knob

Locking Knob

Blade Guide

Lock Switch

Guide Rail

Dust Port

Blade Tracking

Guide Post

Adjusting Knob

Upper

Lower Table Trunnion

4" Dust Port

Figure 16 - KnowYour Band Saw

Lamp

Figure 14- MountTool Holder

INSTALL CRANK HANDLE

• Attach the crank handle to the belt tension crank

arm with the M6 hex nut (see Figure 15).

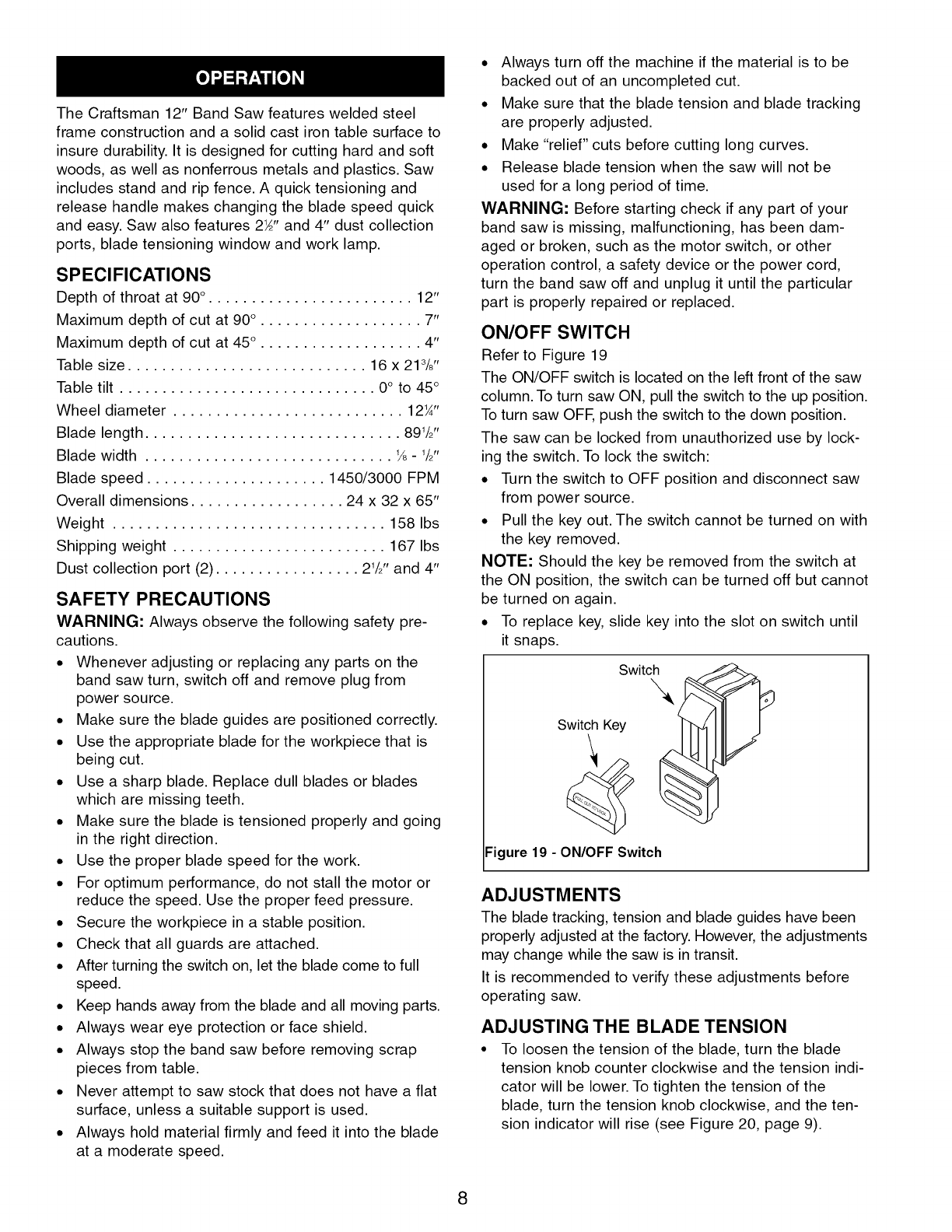

MOTOR

The band saw is supplied with a 3AHP motor.

The 120 Volt AC motor has the following specifications:

Horsepower ................................ 3A

Voltage ................................... 120

Amperes .................................... 7

Hertz ..................................... 60

Phase .................................. Single

RPM .................................... 1720

WARNING: All electrical connections must be

performed by a qualified electrician.

6

ELECTRICAL CONNECTIONS

WARNING: Make sure unit is off and disconnected

from power source any time wiring is inspected.

POWER SOURCE

Band Saw is prewired for 120 volt, 60 HZ power source.

The motor is designed for operation on the voltage and

frequency specified. Normal loads will be handled safe-

ly on voltages not more than 10% above or below the

specified voltage.

Running the unit on voltages which are not within the

range may cause overheating and motor burn-out.

Heavy loads require that the voltage at motor terminals

be no less than the voltage specified. Power supply to

the motor is controlled by a single pole toggle switch.

GROUNDING INSTRUCTIONS

Refer to Figures 17 and 18.

WARNING: Improper connection of equipment

grounding conductor can result in the risk of electrical

shock. Equipment should be grounded while in use to

protect operator from electrical shock.

•Check with a qualified electrician if grounding

instructions are not understood or if in doubt as to

whether the tool is properly grounded.

This tool is equipped with an approved 3-conductor

cord rated at 150V and a three prong grounding type

plug or your protection against shock hazards.

• Grounding plug should be plugged directly into a

properly installed and grounded 3-prong grounding-

type receptacle, as shown (Figure 17).

Properly Grounded Outlet _--_--;

Grounding Prong

3-Prong Plug . _.]['_._

Figure 17 - 3-Prong Receptacle

• Do not remove or alter grounding prong in any man-

ner. In the event of a malfunction or breakdown,

grounding provides a path of least resistance for

electrical shock.

WARNING: Do not permit fingers to touch the termi-

nals of plug when installing or removing from outlet.

• Plug must be plugged into matching outlet that is

properly installed and grounded in accordance with

all local codes and ordinances. Do not modify plug

provided. If it will not fit in outlet, have proper outlet

installed by a qualified electrician.

• Inspect tool cords periodically, and if damaged, have

repaired by an authorized service facility.

• Green (or green and yellow) conductor in cord is the

grounding wire. If repair or replacement of the elec-

tric cord or plug is necessary, do not connect the

green (or green and yellow) wire to a live terminal.

Where a 2-prong wall receptacle is encountered, it

must be replaced with a properly grounded 3-prong

receptacle installed in accordance with National Electric

Code and local codes and ordinances.

WARNING: This work should be performed by a quali-

fied electrician.

A temporary 3-prong to 2-prong grounding adapter (see

Figure 18) is available for connecting plugs to a two

3ole outlet if it is properly grounded.

Grounding Lug Make Sure

Adapte__ This Is

3-Prong Connected

To A Known

Ground

2-Prong Receptacle

Figure 18 - 2-Prong Receptacle with Adapter

• Do not use a 3-prong to 2-prong grounding adapter

unless permitted by local and national codes and

ordinances. (A 3-prong to 2-prong grounding adapter

is not permitted in Canada.) Where permitted, the

rigid green tab or terminal on the side of the adapter

must be securely connected to a permanent electri-

cal ground such as a properly grounded water pipe,

a properly grounded outlet box or a properly ground-

ed wire system.

Many cover plate screws, water pipes and outlet boxes are

not properly grounded. To ensure proper ground, ground-

ing means must be tested by a qualified electrician.

EXTENSION CORDS

• The use of any extension cord will cause some drop

in voltage and loss of power.

• Wires of the extension cord must be of sufficient size

to carry the current and maintain adequate voltage.

• Use the table to determine the minimum wire size

(A.W.G.) extension cord.

•Use only 3-wire extension cords having 3-prong

grounding type plugs and 3-pole receptacles which

accept the tool plug.

•If the extension cord is worn, cut, or damaged in any

way, replace it immediately.

EXTENSION CORD LENGTH

Wire Size A.W.G.

Up to 25 ft.................................. 18

NOTE: Using extension cords over 25 ft. long is not

recommended.

Cord

Motor Switch

Electrical Schematic

WARNING: This machine must be grounded. To avoid

electrocution or fire, any repairs to electrical system

should be done only by a qualified electrician, using

genuine replacement parts.

7

The Craftsman 12" Band Saw features welded steel

frame construction and a solid cast iron table surface to

insure durability. It is designed for cutting hard and soft

woods, as well as nonferrous metals and plastics. Saw

includes stand and rip fence. A quick tensioning and

release handle makes changing the blade speed quick

and easy. Saw also features 2_" and 4" dust collection

ports, blade tensioning window and work lamp.

SPECIFICATIONS

Depth of throat at 90° . ....................... 12"

Maximum depth of cut at 90° . .................. 7"

Maximum depth of cut at 45 ° . .................. 4"

Table size ............................ 16 x 213/8''

Table tilt .............................. 0° to 45°

Wheel diameter ........................... 12¼"

Blade length .............................. 891/2''

Blade width ............................. 1/8- 1/2"

Blade speed ..................... 1450/3000 FPM

Overall dimensions .................. 24 x 32 x 65"

Weight ................................ 158 Ibs

Shipping weight ......................... 167 Ibs

Dust collection port (2) ................. 21/2'' and 4"

SAFETY PRECAUTIONS

WARNING: Always observe the following safety pre-

cautions.

•Whenever adjusting or replacing any parts on the

band saw turn, switch off and remove plug from

power source.

• Make sure the blade guides are positioned correctly.

• Use the appropriate blade for the workpiece that is

being cut.

• Use a sharp blade. Replace dull blades or blades

which are missing teeth.

• Make sure the blade is tensioned properly and going

in the right direction.

• Use the proper blade speed for the work.

• For optimum performance, do not stall the motor or

reduce the speed. Use the proper feed pressure.

• Secure the workpiece in a stable position.

• Check that all guards are attached.

• After turning the switch on, let the blade come to full

speed.

• Keep hands away from the blade and all moving parts.

• Always wear eye protection or face shield.

• Always stop the band saw before removing scrap

pieces from table.

• Never attempt to saw stock that does not have a flat

surface, unless a suitable support is used.

• Always hold material firmly and feed it into the blade

at a moderate speed.

• Always turn off the machine if the material is to be

backed out of an uncompleted cut.

• Make sure that the blade tension and blade tracking

are properly adjusted.

• Make "relief" cuts before cutting long curves.

• Release blade tension when the saw will not be

used for a long period of time.

WARNING: Before starting check if any part of your

band saw is missing, malfunctioning, has been dam-

aged or broken, such as the motor switch, or other

operation control, a safety device or the power cord,

turn the band saw off and unplug it until the particular

part is properly repaired or replaced.

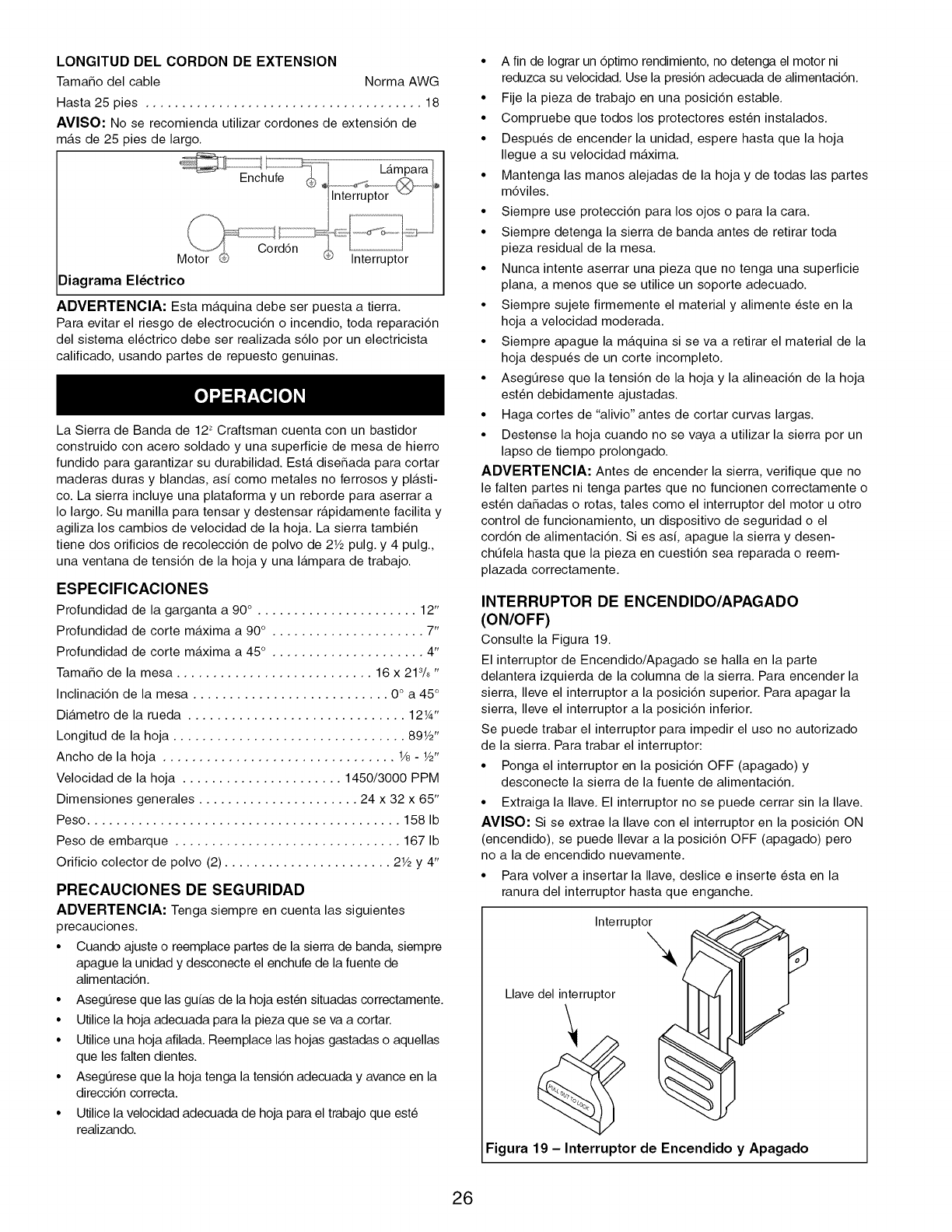

ON/OFF SWITCH

Refer to Figure 19

The ON/OFF switch is located on the left front of the saw

column. To turn saw ON, pull the switch to the up position.

To turn saw OFF, push the switch to the down position.

The saw can be locked from unauthorized use by lock-

ing the switch. To lock the switch:

• Turn the switch to OFF position and disconnect saw

from power source.

• Pull the key out. The switch cannot be turned on with

the key removed.

NOTE: Should the key be removed from the switch at

the ON position, the switch can be turned off but cannot

be turned on again.

• To replace key, slide key into the slot on switch until

it snaps.

Figure 19 - ON/OFF Switch

ADJUSTMENTS

The blade tracking, tension and blade guides have been

properly adjusted at the factory. However, the adjustments

may change while the saw is in transit.

It is recommended to verify these adjustments before

operating saw.

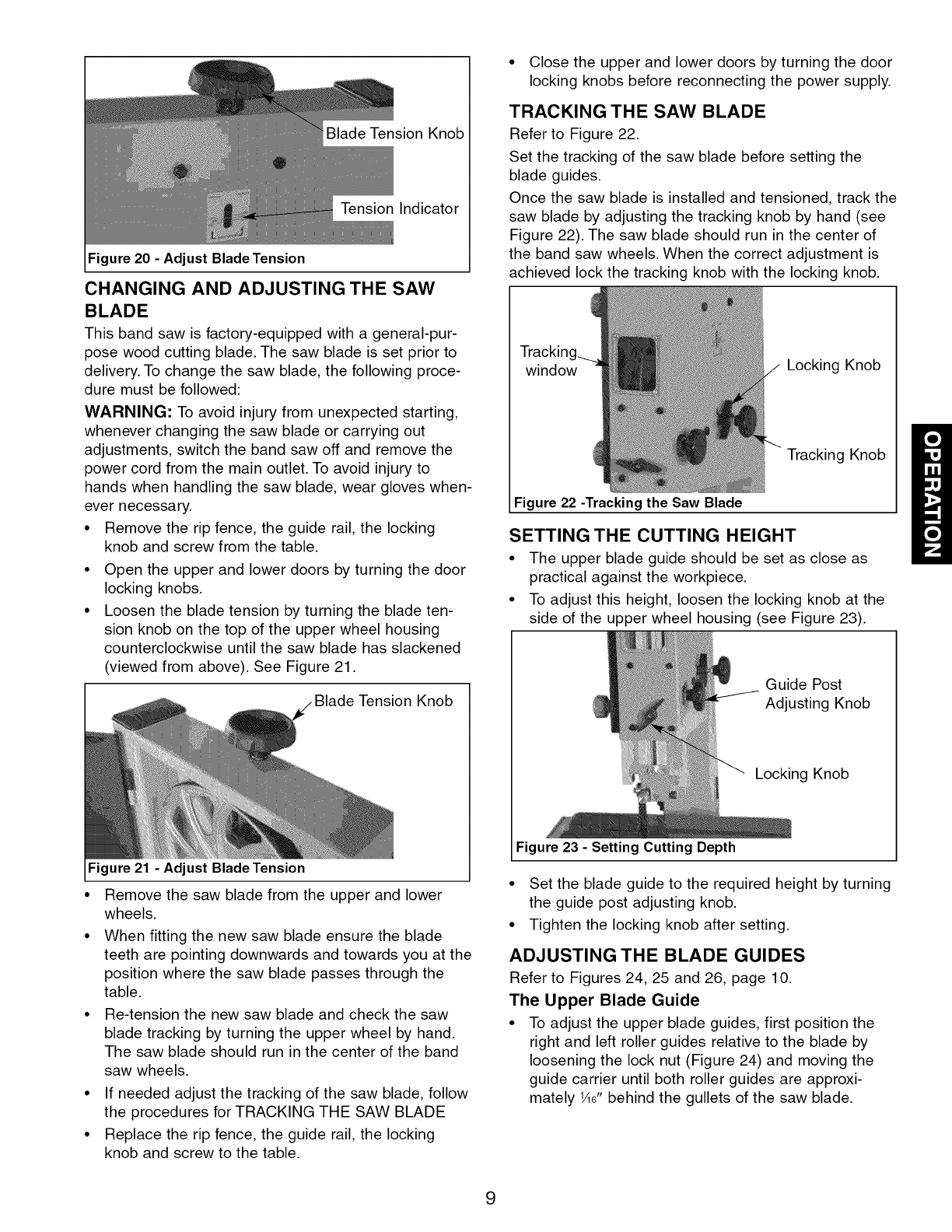

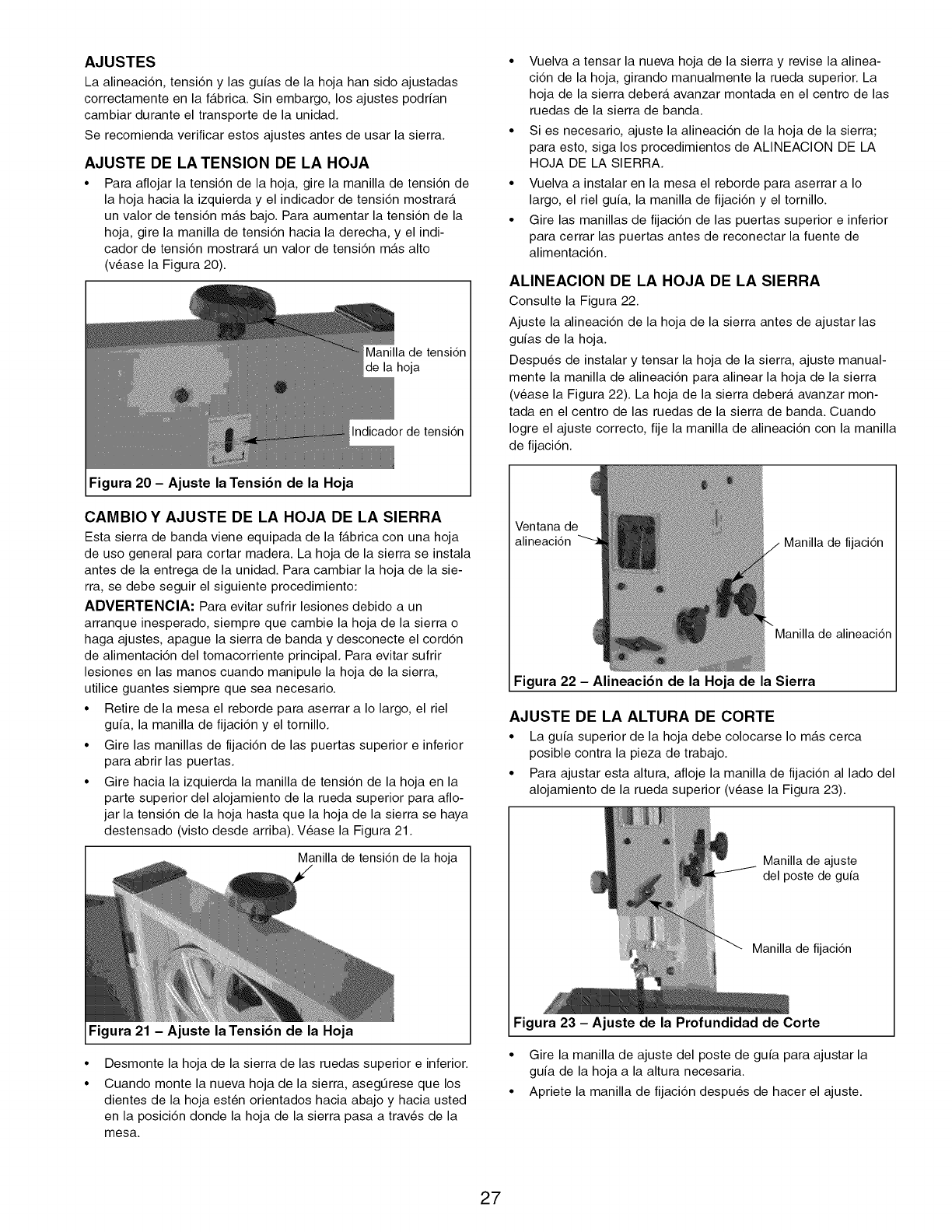

ADJUSTING THE BLADE TENSION

• To loosen the tension of the blade, turn the blade

tension knob counter clockwise and the tension indi-

cator will be lower. To tighten the tension of the

blade, turn the tension knob clockwise, and the ten-

sion indicator will rise (see Figure 20, page 9).

8

Blade Tension Knob

Tension Indicator

Figure 20 - Adjust Blade Tension

CHANGING AND ADJUSTING THE SAW

BLADE

This band saw is factory-equipped with a general-pur-

pose wood cutting blade. The saw blade is set prior to

delivery. To change the saw blade, the following proce-

dure must be followed:

WARNING: To avoid injury from unexpected starting,

whenever changing the saw blade or carrying out

adjustments, switch the band saw off and remove the

power cord from the main outlet. To avoid injury to

hands when handling the saw blade, wear gloves when-

ever necessary.

• Remove the rip fence, the guide rail, the locking

knob and screw from the table.

• Open the upper and lower doors by turning the door

locking knobs.

• Loosen the blade tension by turning the blade ten-

sion knob on the top of the upper wheel housing

counterclockwise until the saw blade has slackened

(viewed from above). See Figure 21.

Tension Knob

Figure 21 - Adjust Blade Tension

• Remove the saw blade from the upper and lower

wheels.

• When fitting the new saw blade ensure the blade

teeth are pointing downwards and towards you at the

position where the saw blade passes through the

table.

• Re-tension the new saw blade and check the saw

blade tracking by turning the upper wheel by hand.

The saw blade should run in the center of the band

saw wheels.

• If needed adjust the tracking of the saw blade, follow

the procedures for TRACKING THE SAW BLADE

• Replace the rip fence, the guide rail, the locking

knob and screw to the table.

• Close the upper and lower doors by turning the door

locking knobs before reconnecting the power supply.

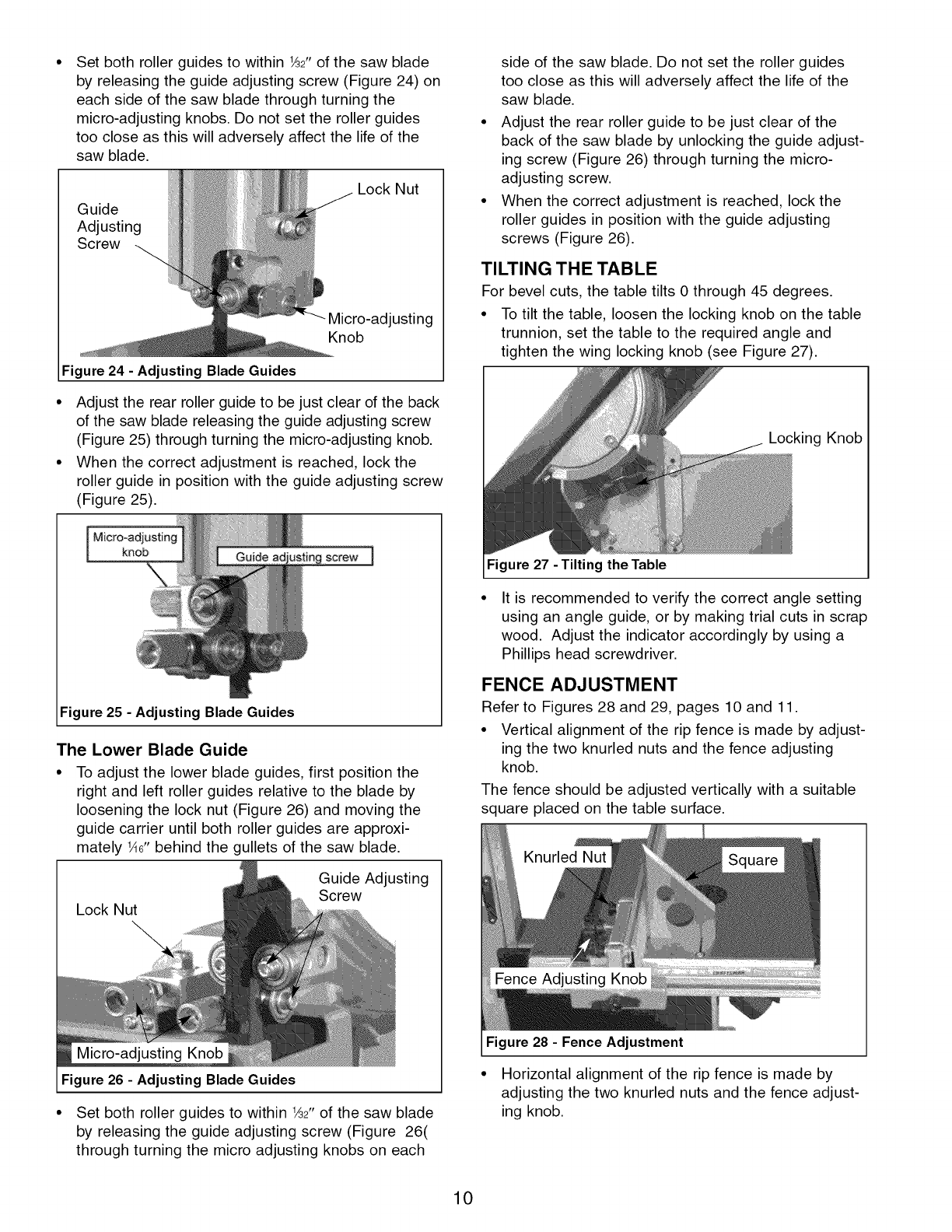

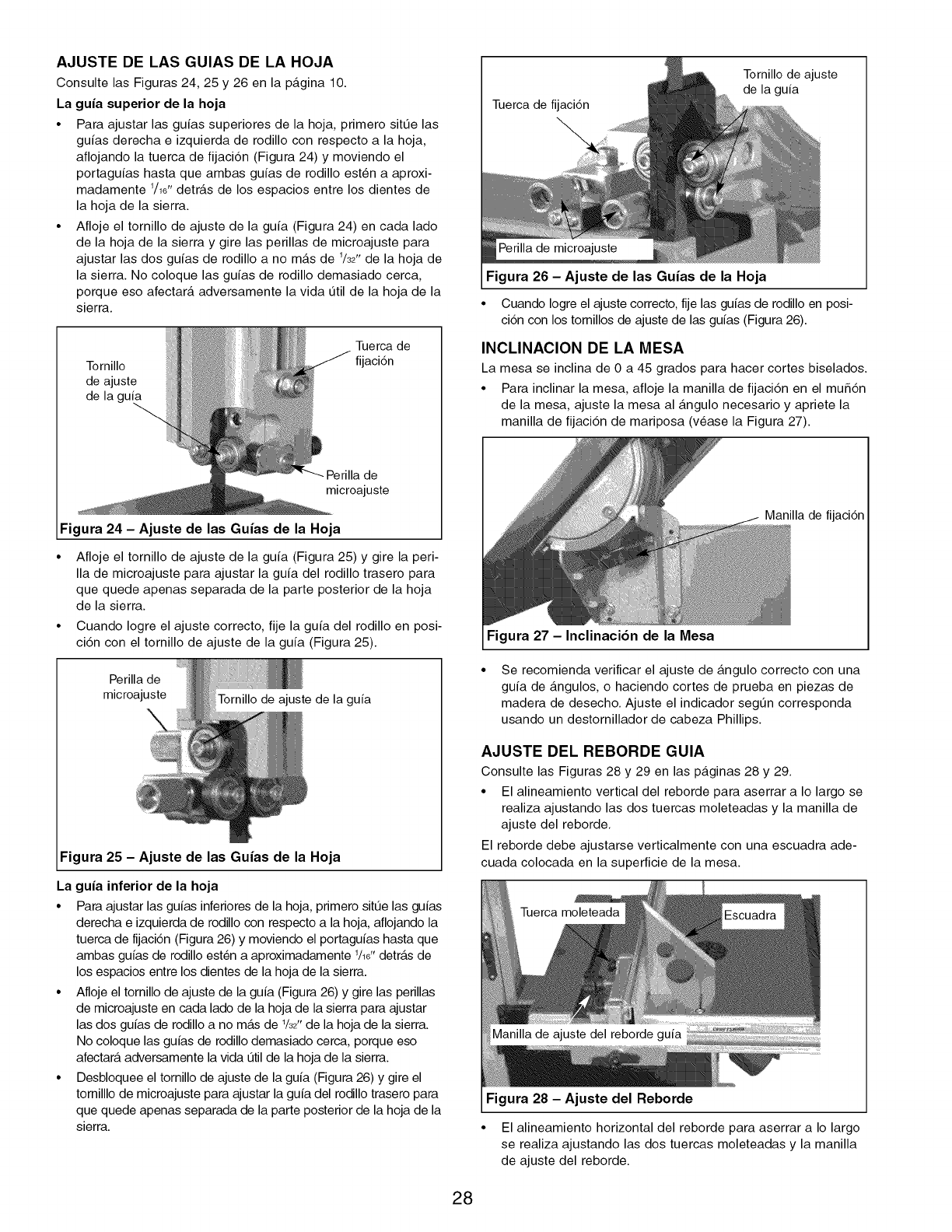

TRACKING THE SAW BLADE

Refer to Figure 22.

Set the tracking of the saw blade before setting the

blade guides.

Once the saw blade is installed and tensioned, track the

saw blade by adjusting the tracking knob by hand (see

Figure 22). The saw blade should run in the center of

the band saw wheels. When the correct adjustment is

achieved lock the tracking knob with the locking knob.

Tracking....

window Locking Knob

Tracking Knob

Figure 22 -Tracking the Saw Blade

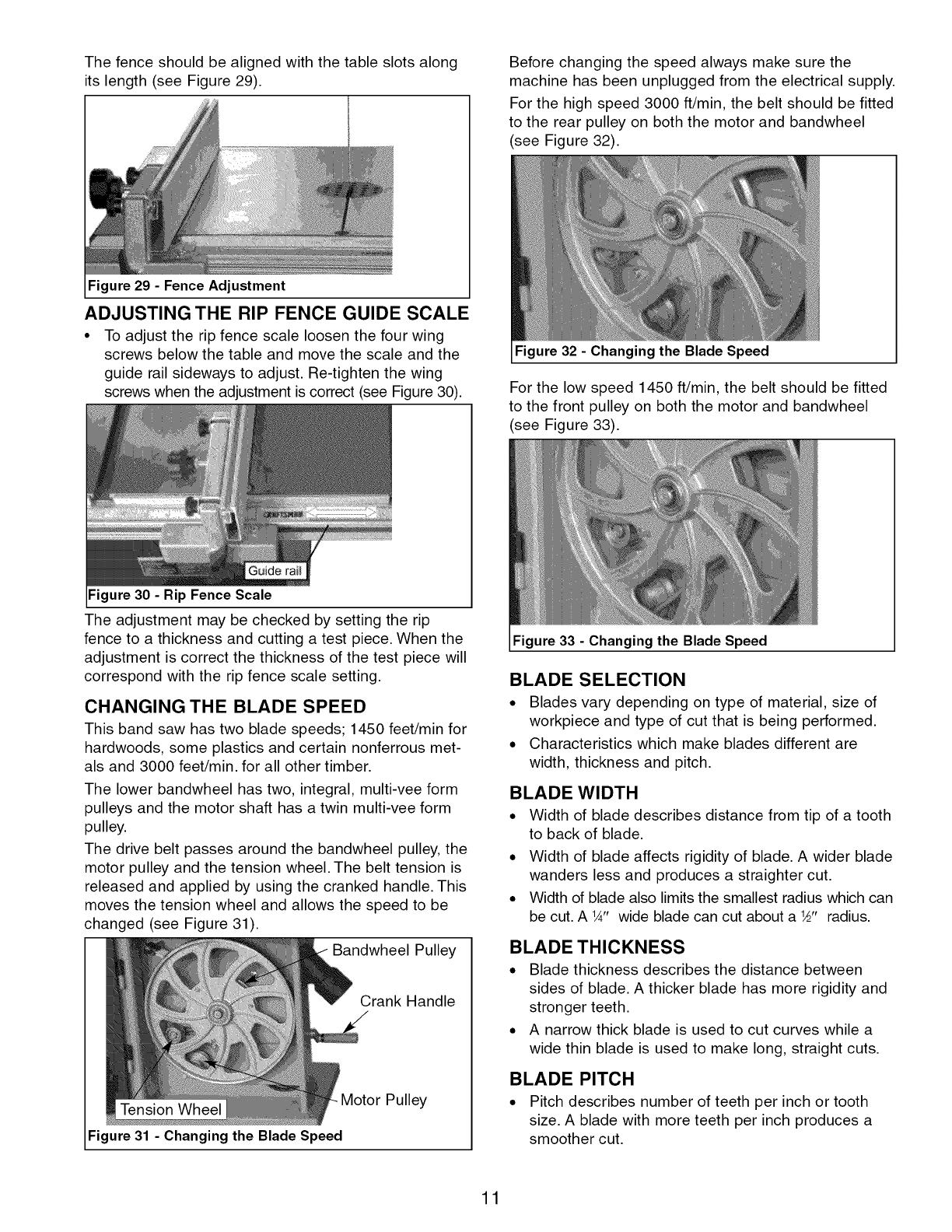

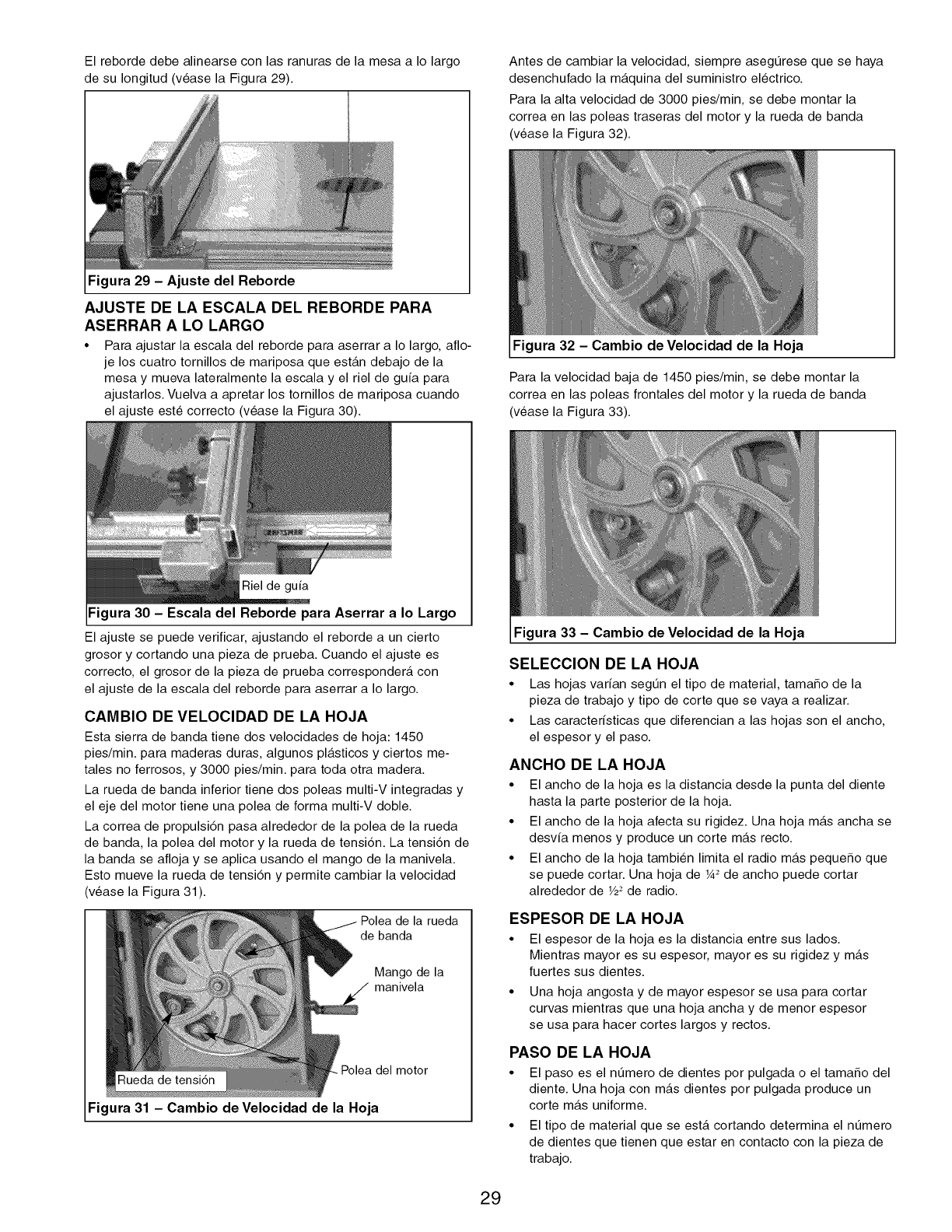

SETTING THE CUTTING HEIGHT

• The upper blade guide should be set as close as

practical against the workpiece.

• To adjust this height, loosen the locking knob at the

side of the upper wheel housing (see Figure 23).

Guide Post

Adjusting Knob

Locking Knob

Figure 23 - Setting Cutting Depth

• Set the blade guide to the required height by turning

the guide post adjusting knob.

• Tighten the locking knob after setting.

ADJUSTING THE BLADE GUIDES

Refer to Figures 24, 25 and 26, page 10.

The Upper Blade Guide

• To adjust the upper blade guides, first position the

right and left roller guides relative to the blade by

loosening the lock nut (Figure 24) and moving the

guide carrier until both roller guides are approxi-

mately lAG"behind the gullets of the saw blade.

9

Set both roller guides to within 1_2"of the saw blade

by releasing the guide adjusting screw (Figure 24) on

each side of the saw blade through turning the

micro-adjusting knobs. Do not set the roller guides

too close as this will adversely affect the life of the

saw blade.

Guide

Adjusting

Screw

Lock Nut

Micro-adjusting

Knob

Figure 24 - Adjusting Blade Guides

• Adjust the rear roller guide to be just clear of the back

of the saw blade releasing the guide adjusting screw

(Figure 25) through turning the micro-adjusting knob.

• When the correct adjustment is reached, lock the

roller guide in position with the guide adjusting screw

(Figure 25).

side of the saw blade. Do not set the roller guides

too close as this will adversely affect the life of the

saw blade.

Adjust the rear roller guide to be just clear of the

back of the saw blade by unlocking the guide adjust-

ing screw (Figure 26) through turning the micro-

adjusting screw.

When the correct adjustment is reached, lock the

roller guides in position with the guide adjusting

screws (Figure 26).

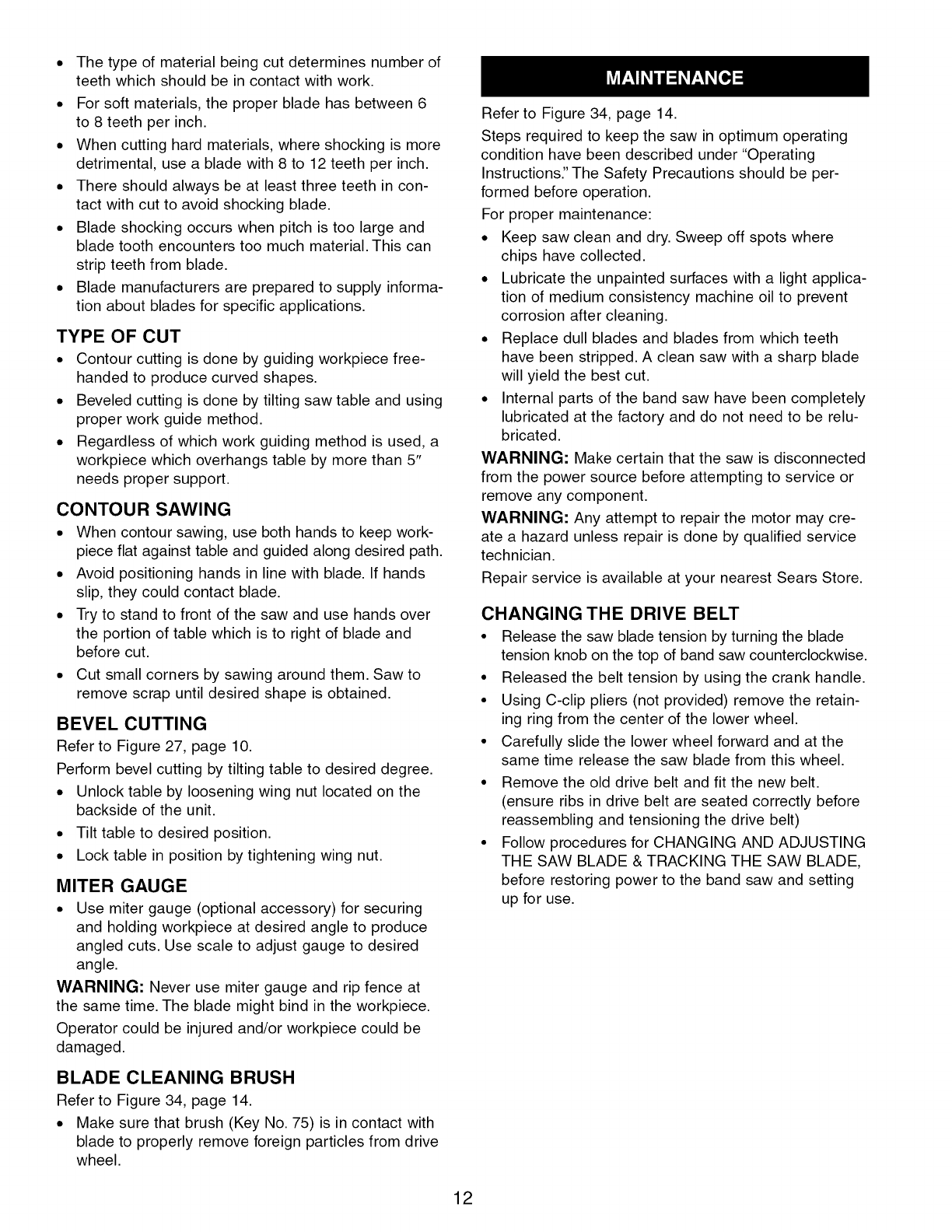

TILTING THE TABLE

For bevel cuts, the table tilts 0through 45 degrees.

•To tilt the table, loosen the locking knob on the table

trunnion, set the table to the required angle and

tighten the wing locking knob (see Figure 27).

Locking Knob

knob

Figure 25 - Adjusting Blade Guides

The Lower Blade Guide

• To adjust the lower blade guides, first position the

right and left roller guides relative to the blade by

loosening the lock nut (Figure 26) and moving the

guide carrier until both roller guides are approxi-

mately lAG"behind the gullets of the saw blade.

Guide Adjusting

Screw

Lock Nut

Micro-adjusting Knob

Figure 26 - Adjusting Blade Guides

• Set both roller guides to within _2" of the saw blade

by releasing the guide adjusting screw (Figure 26(

through turning the micro adjusting knobs on each

Figure 27 - Tilting the Table

It is recommended to verify the correct angle setting

using an angle guide, or by making trial cuts in scrap

wood. Adjust the indicator accordingly by using a

Phillips head screwdriver.

FENCE ADJUSTMENT

Refer to Figures 28 and 29, pages 10 and 11.

• Vertical alignment of the rip fence is made by adjust-

ing the two knurled nuts and the fence adjusting

knob.

The fence should be adjusted vertically with a suitable

square placed on the table surface.

Fence Adjusting Knob

Figure 28 - Fence Adjustment

• Horizontal alignment of the rip fence is made by

adjusting the two knurled nuts and the fence adjust-

ing knob.

10

The fence should be aligned with the table slots along

its length (see Figure 29).

Figure 29 - Fence Adjustment

ADJUSTING THE RIP FENCE GUIDE SCALE

• To adjust the rip fence scale loosen the four wing

screws below the table and move the scale and the

guide rail sideways to adjust. Re-tighten the wing

screws when the adjustment is correct (see Figure 30).

Figure 30 - Rip Fence Scale

The adjustment may be checked by setting the rip

fence to a thickness and cutting a test piece. When the

adjustment is correct the thickness of the test piece will

correspond with the rip fence scale setting.

CHANGING THE BLADE SPEED

This band saw has two blade speeds; 1450 feet/min for

hardwoods, some plastics and certain nonferrous met-

als and 3000 feet/min, for all other timber.

The lower bandwheel has two, integral, multi-vee form

pulleys and the motor shaft has a twin multi-vee form

pulley.

The drive belt passes around the bandwheel pulley, the

motor pulley and the tension wheel. The belt tension is

released and applied by using the cranked handle. This

moves the tension wheel and allows the speed to be

changed (see Figure 31).

Bandwheel Pulley

Crank Handle

Motor Pulley

Figure 31 - Changing the Blade Speed

Before changing the speed always make sure the

machine has been unplugged from the electrical supply.

For the high speed 3000 ft/min, the belt should be fitted

to the rear pulley on both the motor and bandwheel

(see Figure 32).

Figure 32 - Changing the Blade Speed

For the low speed 1450 ft/min, the belt should be fitted

to the front pulley on both the motor and bandwheel

(see Figure 33).

Figure 33 - Changing the Blade Speed

BLADE SELECTION

•Blades vary depending on type of material, size of

workpiece and type of cut that is being performed.

• Characteristics which make blades different are

width, thickness and pitch.

BLADE WIDTH

• Width of blade describes distance from tip of a tooth

to back of blade.

• Width of blade affects rigidity of blade. A wider blade

wanders less and produces a straighter cut.

• Width of blade also limits the smallest radius which can

be cut. A 1_,, wide blade can cut about a 1/_"radius.

BLADE THICKNESS

• Blade thickness describes the distance between

sides of blade. A thicker blade has more rigidity and

stronger teeth.

•A narrow thick blade is used to cut curves while a

wide thin blade is used to make long, straight cuts.

BLADE PITCH

•Pitch describes number of teeth per inch or tooth

size. A blade with more teeth per inch produces a

smoother cut.

11

•The type of material being cut determines number of

teeth which should be in contact with work

•For soft materials, the proper blade has between 6

to 8 teeth per inch

•When cutting hard materials, where shocking is more

detrimental, use a blade with 8 to 12 teeth per inch

•There should always be at least three teeth in con-

tact with cut to avoid shocking blade

•Blade shocking occurs when pitch is too large and

blade tooth encounters too much material This can

strip teeth from blade

•Blade manufacturers are prepared to supply informa-

tion about blades for specific applications

TYPE OF CUT

•Contour cutting is done by guiding workpiece free-

handed to produce curved shapes

•Beveled cutting is done by tilting saw table and using

proper work guide method

•Regardless of which work guiding method is used, a

workpiece which overhangs table by more than 5"

needs proper support

CONTOUR SAWING

•When contour sawing, use both hands to keep work-

piece flat against table and guided along desired path

•Avoid positioning hands in line with blade If hands

slip, they could contact blade

•Try to stand to front of the saw and use hands over

the portion of table which is to right of blade and

before cut

•Cut small corners by sawing around them Saw to

remove scrap until desired shape is obtained

BEVEL CUTTING

Refer to Figure 27, page 10

Perform bevel cutting by tilting table to desired degree

•Unlock table by loosening wing nut located on the

backside of the unit

•Tilt table to desired position

•Lock table in position by tightening wing nut

MITER GAUGE

• Use miter gauge (optional accessory) for securing

and holding workpiece at desired angle to produce

angled cuts Use scale to adjust gauge to desired

angle

WARNING: Never use miter gauge and rip fence at

the same time The blade might bind in the workpiece

Operator could be injured and/or workpiece could be

damaged

BLADE CLEANING BRUSH

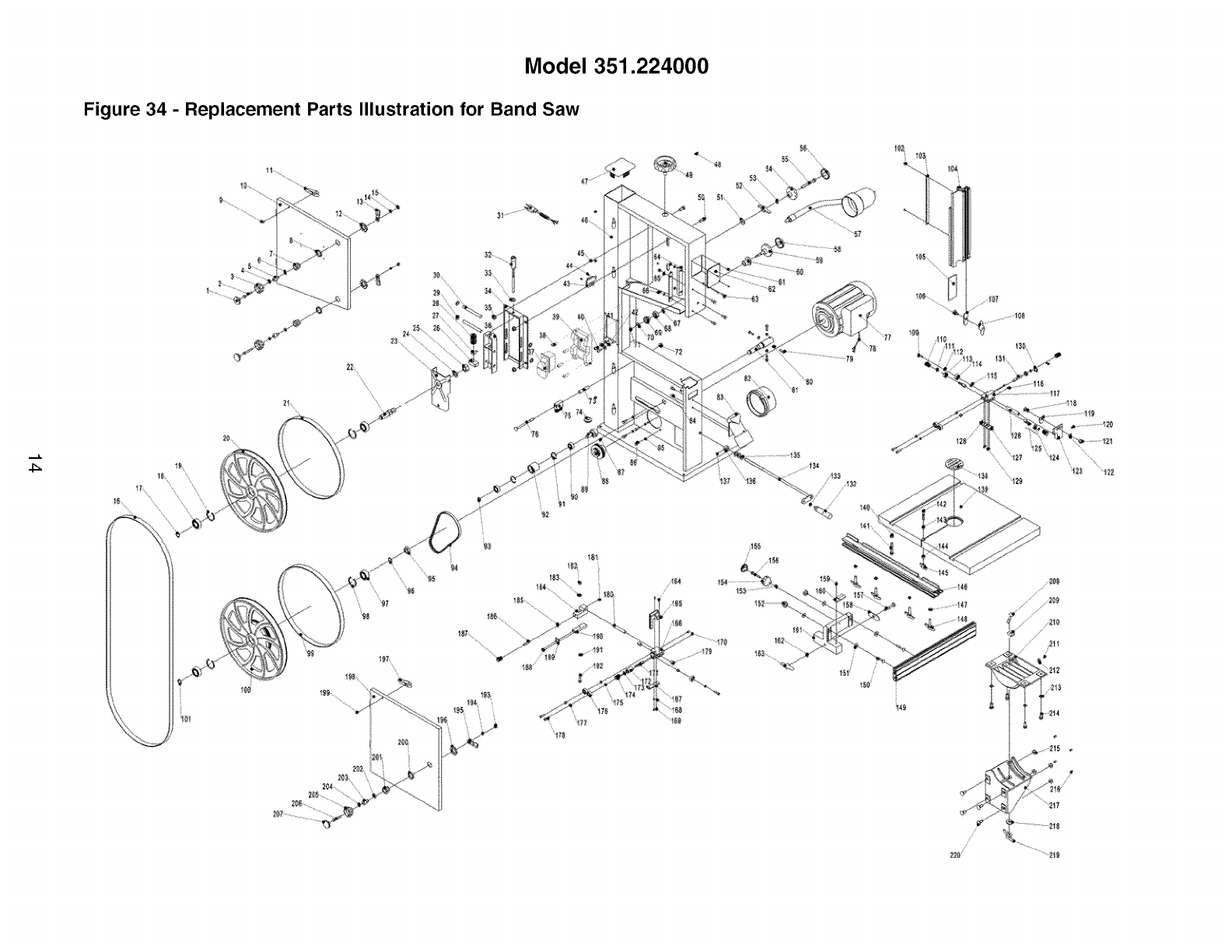

Refer to Figure 34, page 14.

• Make sure that brush (Key No 75) is in contact with

blade to properly remove foreign particles from drive

wheel

Refer to Figure 34, page 14

Steps required to keep the saw in optimum operating

condition have been described under "Operating

Instructions" The Safety Precautions should be per-

formed before operation

For proper maintenance:

•Keep saw clean and dry Sweep off spots where

chips have collected

•Lubricate the unpainted surfaces with a light applica-

tion of medium consistency machine oil to prevent

corrosion after cleaning

•Replace dull blades and blades from which teeth

have been stripped A clean saw with a sharp blade

will yield the best cut

•Internal parts of the band saw have been completely

lubricated at the factory and do not need to be relu-

bricated

WARNING: Make certain that the saw is disconnected

from the power source before attempting to service or

remove any component

WARNING: Any attempt to repair the motor may cre-

ate a hazard unless repair is done by qualified service

technician

Repair service is available at your nearest Sears Store

CHANGING THE DRIVE BELT

• Release the saw blade tension by turning the blade

tension knob on the top of band saw counterclockwise

• Released the belt tension by using the crank handle

• Using C-clip pliers (not provided) remove the retain-

ing ring from the center of the lower wheel

• Carefully slide the lower wheel forward and at the

same time release the saw blade from this wheel

• Remove the old drive belt and fit the new belt

(ensure ribs in drive belt are seated correctly before

reassembling and tensioning the drive belt)

• Follow procedures for CHANGING AND ADJUSTING

THE SAW BLADE & TRACKING THE SAW BLADE,

before restoring power to the band saw and setting

up for use

12

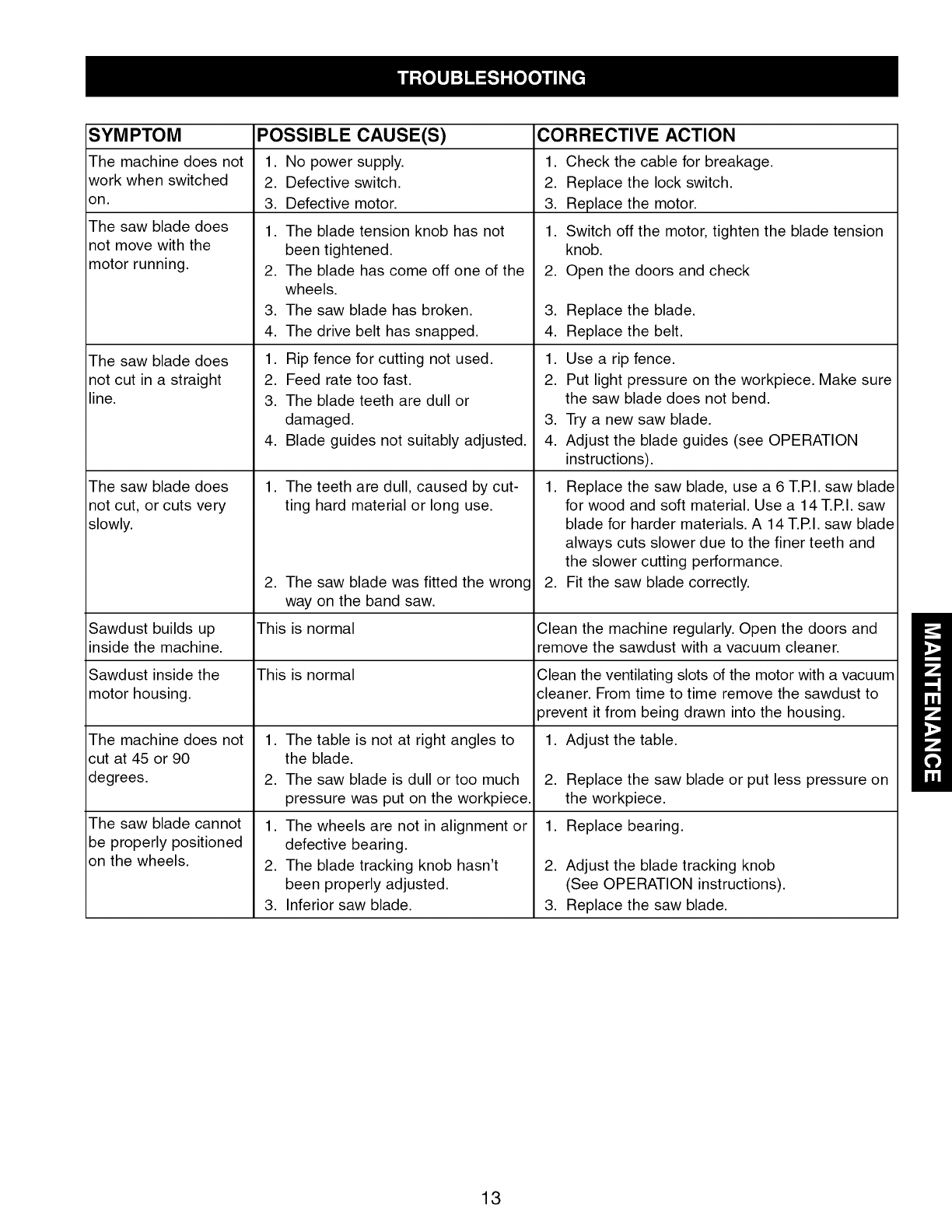

SYM PTO M

The machine does not

work when switched

on.

The saw blade does

not move with the

motor running.

The saw blade does

not cut in a straight

line.

The saw blade does

not cut, or cuts very

slowly.

Sawdust builds up

inside the machine.

Sawdust inside the

motor housing.

The machine does not

cut at 45 or 90

degrees.

The saw blade cannot

be properly positioned

on the wheels.

POSSIBLE CAUSE(S)

1. No power supply.

2. Defective switch.

3. Defective motor.

1. The blade tension knob has not

been tightened.

2. The blade has come off one of the

wheels.

3. The saw blade has broken.

4. The drive belt has snapped.

1. Rip fence for cutting not used.

2. Feed rate too fast.

3. The blade teeth are dull or

damaged.

4. Blade guides not suitably adjusted.

1. The teeth are dull, caused by cut-

ting hard material or long use.

2. The saw blade was fitted the wrong

way on the band saw.

This is normal

This is normal

1. The table is not at right angles to

the blade.

2. The saw blade is dull or too much

pressure was put on the workpiece.

1. The wheels are not in alignment or

defective bearing.

2. The blade tracking knob hasn't

been properly adjusted.

3. Inferior saw blade.

CORRECTIVE ACTION

1. Check the cable for breakage.

2. Replace the lock switch.

3. Replace the motor.

1. Switch off the motor, tighten the blade tension

knob.

2. Open the doors and check

3. Replace the blade.

4. Replace the belt.

1. Use a rip fence.

2. Put light pressure on the workpiece. Make sure

the saw blade does not bend.

3. Try a new saw blade.

4. Adjust the blade guides (see OPERATION

instructions).

1. Replace the saw blade, use a 6 T.P.I. saw blade

for wood and soft material. Use a 14 T.P.I. saw

blade for harder materials. A 14 T.P.I. saw blade

always cuts slower due to the finer teeth and

the slower cutting performance.

2. Fit the saw blade correctly.

Clean the machine regularly. Open the doors and

remove the sawdust with a vacuum cleaner.

Clean the ventilating slots of the motor with a vacuum

cleaner. From time to time remove the sawdust to

prevent it from being drawn into the housing.

1. Adjust the table.

2. Replace the saw blade or put less pressure on

the workpiece.

1. Replace bearing.

2. Adjust the blade tracking knob

(See OPERATION instructions).

3. Replace the saw blade.

13

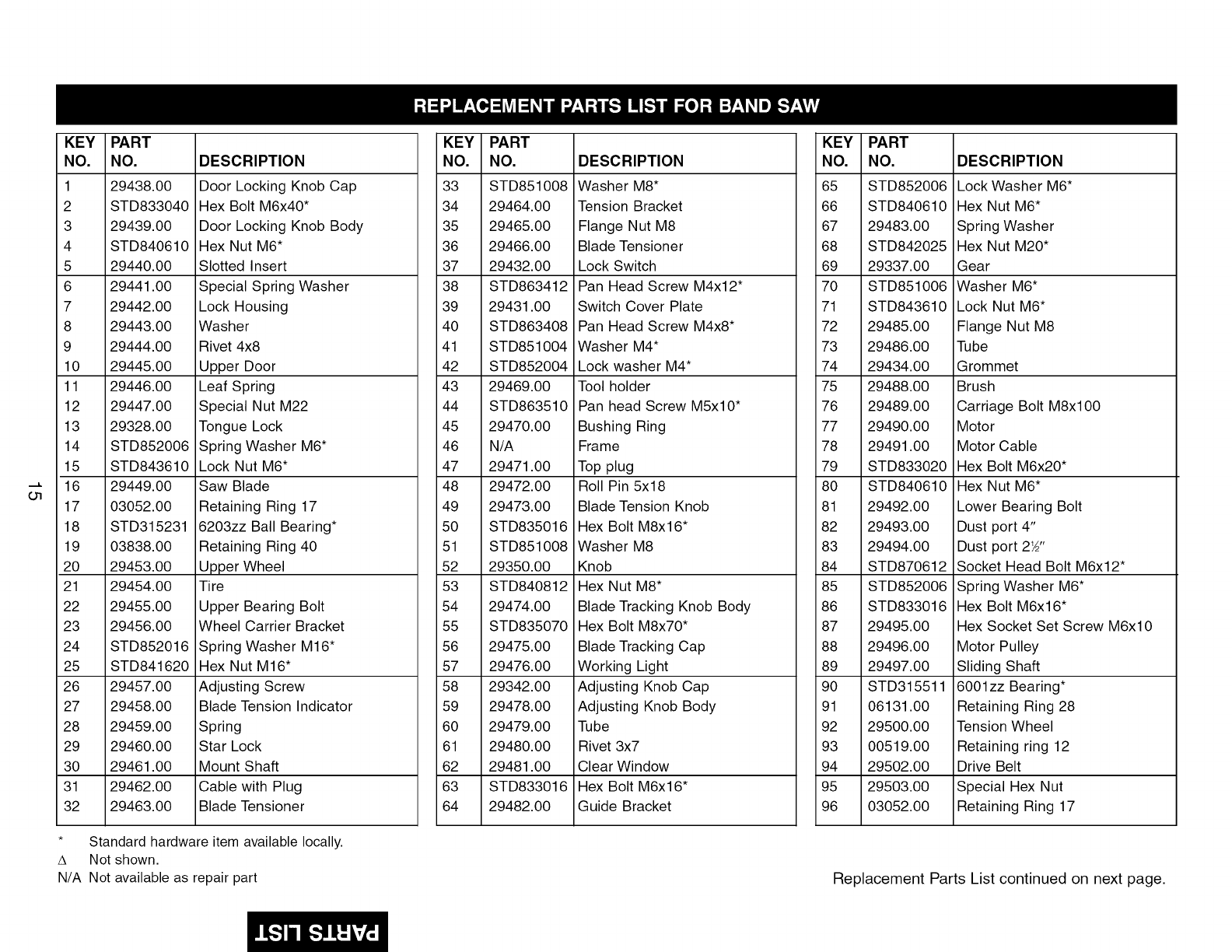

Model 351.224000

..,.L

Figure 34 - Replacement Parts Illustration for Band Saw

x

....i_

/

KEY

NO.

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

3O

31

32

PART

NO.

29438.00

STD833040

29439.00

STD840610

29440.00

29441.00

29442.00

29443.00

29444.00

29445.00

29446.00

29447.00

29328.00

STD852006

STD843610

29449.00

03052.00

STD315231

03838.00

29453.00

29454.00

29455.00

29456.00

STD852016

STD841620

29457.00

29458.00

29459.00

29460.00

29461.00

29462.00

29463.00

DESCRIPTION

Door Locking Knob Cap

Hex Bolt M6x40*

Door Locking Knob Body

Hex Nut M6*

Slotted Insert

Special Spring Washer

Lock Housing

Washer

Rivet 4x8

Upper Door

Leaf Spring

Special Nut M22

Tongue Lock

Spring Washer M6*

Lock Nut M6*

Saw Blade

Retaining Ring 17

6203zz Ball Bearing*

Retaining Ring 40

Upper Wheel

Tire

Upper Bearing Bolt

Wheel Carrier Bracket

Spring Washer M16"

Hex Nut M16"

Adjusting Screw

Blade Tension Indicator

Spring

Star Lock

Mount Shaft

Cable with Plug

Blade Tensioner

* Standard hardware item available locally.

A Not shown.

N/A Not available as repair part

KEY

NO.

33

34

35

36

37

38

39

40

41

42

43

44

45

46

47

48

49

5O

51

52

53

54

55

56

57

58

59

60

61

62

63

64

PART

NO.

STD851008

29464.00

29465.00

29466.00

29432.00

STD863412

29431.00

STD863408

STD851004

STD852004

29469.00

STD863510

29470.00

N/A

29471.00

29472.00

29473.00

STD835016

STD851008

29350.00

STD840812

29474.00

STD835070

29475.00

29476.00

29342.00

29478.00

29479.00

29480.00

29481.00

STD833016

29482.00

DESCRIPTION

Washer M8*

Tension Bracket

Flange Nut M8

Blade Tensioner

Lock Switch

Pan Head Screw M4x12*

Switch Cover Plate

Pan Head Screw M4x8*

Washer M4*

Lock washer M4*

Tool holder

Pan head Screw M5xl0*

Bushing Ring

Frame

Top plug

Roll Pin 5x18

Blade Tension Knob

Hex Bolt M8x16*

Washer M8

Knob

Hex Nut M8*

Blade Tracking Knob Body

Hex Bolt M8x70*

Blade Tracking Cap

Working Light

Adjusting Knob Cap

Adjusting Knob Body

Tube

Rivet 3x7

Clear Window

Hex Bolt M6x16*

Guide Bracket

KEY PART

NO. NO.

65 STD852006

66 STD840610

67 29483.00

68 STD842025

69 29337.00

70 STD851006

71 STD843610

72 29485.00

73 29486.00

74 29434.00

75 29488.00

76 29489.00

77 29490.00

78 29491.00

79 STD833020

80 STD840610

81 29492.00

82 29493.00

83 29494.00

84 STD870612

85 STD852006

86 STD833016

87 29495.00

88 29496.00

89 29497.00

90 STD315511

91 06131.00

92 29500.00

93 00519.00

94 29502.00

95 29503.00

96 03052.00

DESCRIPTION

Lock Washer M6*

Hex Nut M6*

Spring Washer

Hex Nut M20*

Gear

Washer M6*

Lock Nut M6*

Flange Nut M8

Tube

Grommet

Brush

Carriage Bolt M8xl00

Motor

Motor Cable

Hex Bolt M6x20*

Hex Nut M6*

Lower Bearing Bolt

Dust port 4"

Dust port 2_"

Socket Head Bolt M6x12*

Spring Washer M6*

Hex Bolt M6x16*

Hex Socket Set Screw M6xl0

Motor Pulley

Sliding Shaft

6001zz Bearing*

Retaining Ring 28

Tension Wheel

Retaining ring 12

Drive Belt

Special Hex Nut

Retaining Ring 17

Replacement Parts List continued on next page.

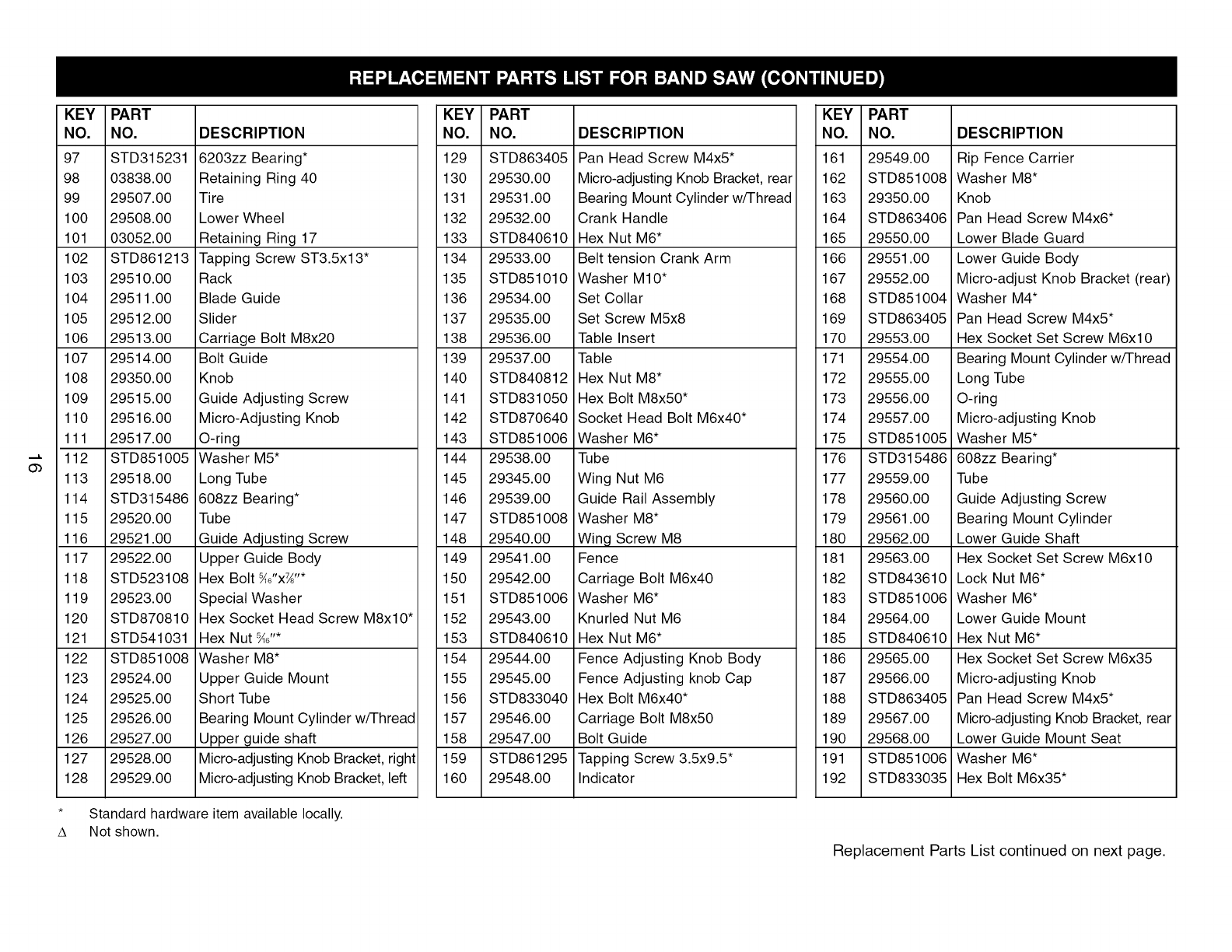

KEY

NO.

97

98

99

100

101

102

103

104

105

106

107

108

109

110

111

112

113

114

115

116

117

118

119

120

121

122

123

124

125

126

127

128

PART

NO.

STD315231

03838.00

29507.00

29508.00

03052.00

STD861213

29510.00

29511.00

29512.00

29513.00

29514.00

29350.00

29515.00

29516.00

29517.00

STD851005

29518.00

STD315486

29520.00

29521.00

29522.00

STD523108

29523.00

STD870810

STD541031

STD851008

29524.00

29525.00

29526.00

29527.00

29528.00

29529.00

DESCRIPTION

6203zz Bearing*

Retaining Ring 40

Tire

Lower Wheel

Retaining Ring 17

Tapping Screw ST3.5x13*

Rack

Blade Guide

Slider

Carriage Bolt M8x20

Bolt Guide

Knob

Guide Adjusting Screw

Micro-Adjusting Knob

O-ring

Washer M5*

Long Tube

608zz Bearing*

Tube

Guide Adjusting Screw

Upper Guide Body

Hex Bolt _6"x_"*

Special Washer

Hex Socket Head Screw M8xl0*

Hex Nut _G"*

Washer M8*

Upper Guide Mount

Short Tube

Bearing Mount Cylinder w/Thread

Upper guide shaft

Micro-adjusting Knob Bracket, right

Micro-adjusting Knob Bracket, left

* Standard hardware item available locally.

A Not shown.

KEY

NO.

129

130

131

132

133

134

135

136

137

138

139

140

141

142

143

144

145

146

147

148

149

150

151

152

153

154

155

156

157

158

159

160

PART

NO.

STD863405

29530.00

29531.00

29532.00

STD840610

29533.00

STD851010

29534.00

29535.00

29536.00

29537.00

STD840812

STD831050

STD870640

STD851006

29538.00

29345.00

29539.00

STD851008

29540.00

29541.00

29542.00

STD851006

29543.00

STD840610

29544.00

29545.00

STD833040

29546.00

29547.00

STD861295

29548.00

DESCRIPTION

Pan Head Screw M4x5*

Micro-adjusting Knob Bracket, rear

Bearing Mount Cylinder w/Thread

Crank Handle

Hex Nut M6*

Belt tension Crank Arm

Washer M 10"

Set Collar

Set Screw M5x8

Table Insert

Table

Hex Nut M8*

Hex Bolt M8x50*

Socket Head Bolt M6x40*

Washer M6*

Tube

Wing Nut M6

Guide Rail Assembly

Washer M8*

Wing Screw M8

Fence

Carriage Bolt M6x40

Washer M6*

Knurled Nut M6

Hex Nut M6*

Fence Adjusting Knob Body

Fence Adjusting knob Cap

Hex Bolt M6x40*

Carriage Bolt M8x50

Bolt Guide

Tapping Screw 3.5x9.5"

Indicator

KEY PART

NO. NO.

161 29549.00

162 STD851008

163 29350.00

164 STD863406

165 29550.00

166 29551.00

167 29552.00

168 STD851004

169 STD863405

170 29553.00

171 29554.00

172 29555.00

173 29556.00

174 29557.00

175 STD851005

176 STD315486

177 29559.00

178 29560.00

179 29561.00

180 29562.00

181 29563.00

182 STD843610

183 STD851006

184 29564.00

185 STD840610

186 29565.00

187 29566.00

188 STD863405

189 29567.00

190 29568.00

191 STD851006

192 STD833035

DESCRIPTION

Rip Fence Carrier

Washer M8*

Knob

Pan Head Screw M4x6*

Lower Blade Guard

Lower Guide Body

Micro-adjust Knob Bracket (rear)

Washer M4*

Pan Head Screw M4x5*

Hex Socket Set Screw M6xl0

Bearing Mount Cylinder w/Thread

Long Tube

O-ring

Micro-adjusting Knob

Washer M5*

608zz Bearing*

Tube

Guide Adjusting Screw

Bearing Mount Cylinder

Lower Guide Shaft

Hex Socket Set Screw M6xl0

Lock Nut M6*

Washer M6*

Lower Guide Mount

Hex Nut M6*

Hex Socket Set Screw M6x35

Micro-adjusting Knob

Pan Head Screw M4x5*

Micro-adjusting Knob Bracket, rear

Lower Guide Mount Seat

Washer M6*

Hex Bolt M6x35*

Replacement Parts List continued on next page.

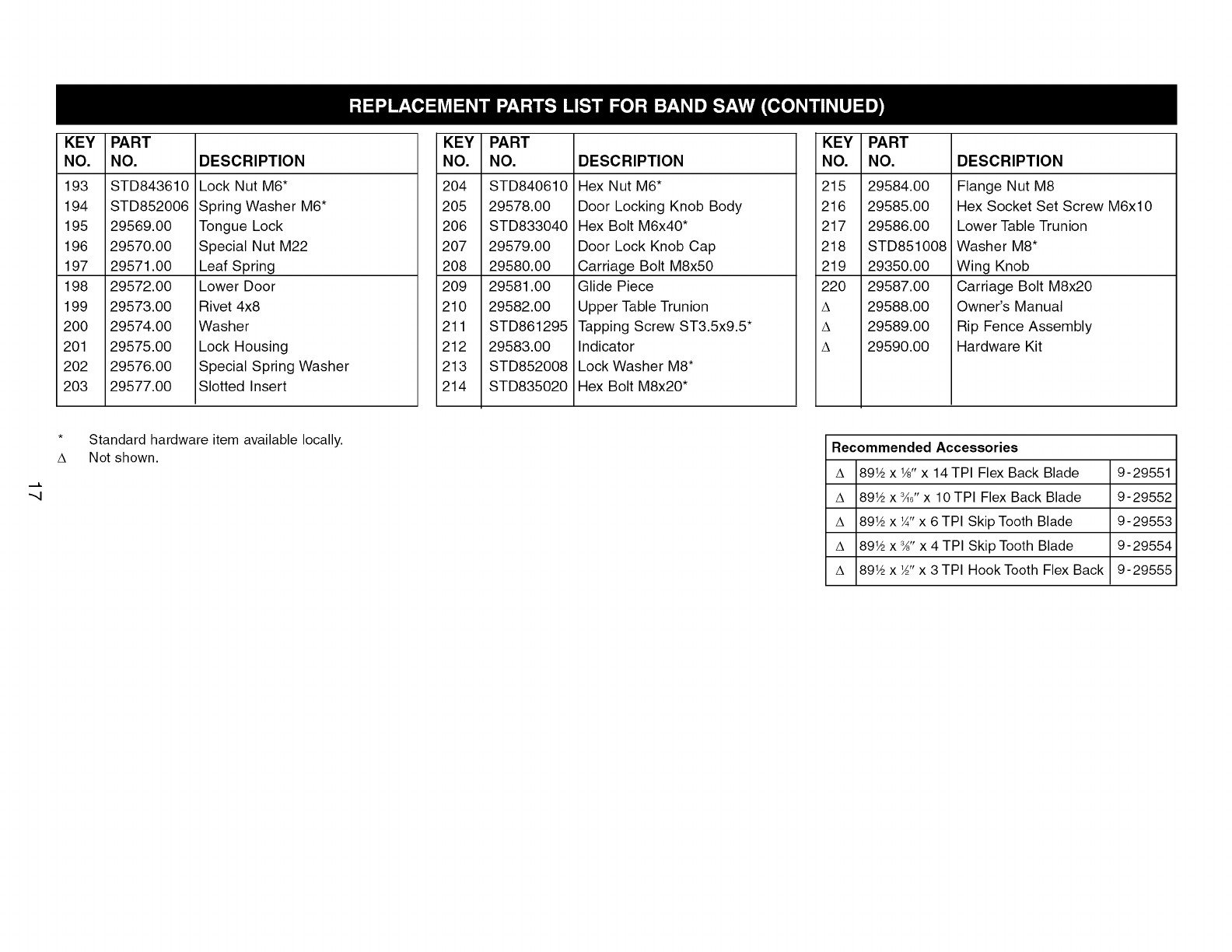

KEY PART

NO. NO.

193 STD843610

194 STD852006

195 29569.00

196 29570.00

197 29571.00

198 29572.00

199 29573.00

200 29574.00

201 29575.00

202 29576.00

203 29577.00

DESCRIPTION

Lock Nut M6*

Spring Washer M6*

Tongue Lock

Special Nut M22

Leaf Spring

Lower Door

Rivet 4x8

Washer

Lock Housing

Special Spring Washer

Slotted Insert

KEY

NO.

2O4

2O5

2O6

2O7

2O8

2O9

210

211

212

213

214

PART

NO.

STD840610

29578.00

STD833040

29579.00

29580.00

29581.00

29582.00

STD861295

29583.00

STD852008

STD835020

DESCRIPTION

Hex Nut M6*

Door Locking Knob Body

Hex Bolt M6x40*

Door Lock Knob Cap

Carriage Bolt M8x50

Glide Piece

Upper Table Trunion

Tapping Screw ST3.5x9.5*

Indicator

Lock Washer M8*

Hex Bolt M8x20*

KEY

NO.

215

216

217

218

219

22O

A

A

A

PART

NO.

29584.00

29585.00

29586.00

STD851008

29350.00

29587.00

29588.00

29589.00

29590.00

DESCRIPTION

Flange Nut M8

Hex Socket Set Screw M6xl0

Lower Table Trunion

Washer M8*

Wing Knob

Carriage Bolt M8x20

Owner's Manual

Rip Fence Assembly

Hardware Kit

"-4

* Standard hardware item available locally.

A Not shown. Recommended Accessories

A 891/_x W' x 14 TPI Flex Back Blade 9-29551

A 89_/_x 3/_0,,x 10 TPI Flex Back Blade 9-29552

A 89_/_x ¼" x 6 TPI Skip Tooth Blade 9-29553

A 89_/_x 3/j, x 4 TPI Skip Tooth Blade 9-29554

A 89_/_x½"x3TPIHookToothFlexBack 9-29555

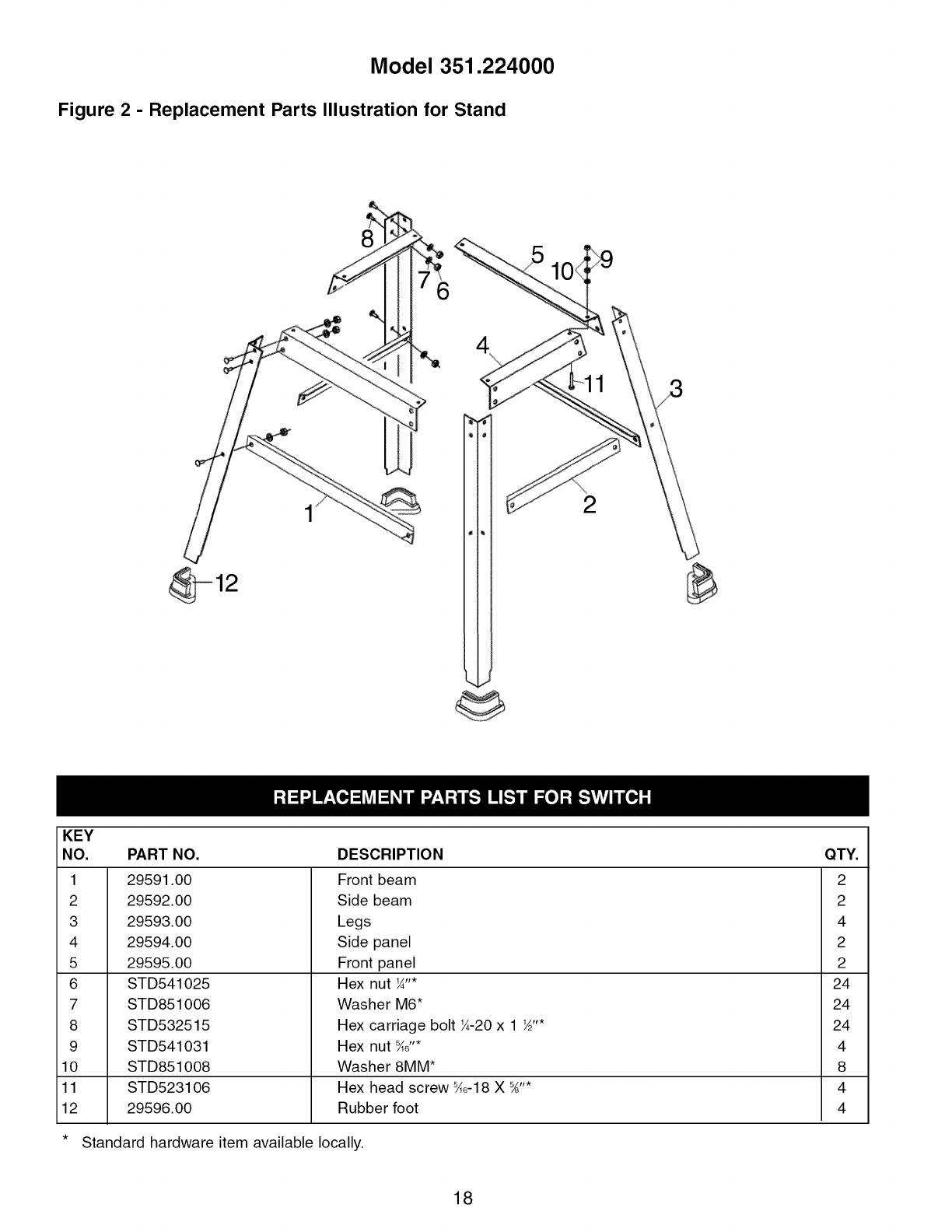

Model 351.224000

Figure 2 - Replacement Parts Illustration for Stand

8

6

2

KEY

NO.

1

2

3

4

5

6

7

8

9

10

11

12

PART NO.

29591.00

29592.00

29593.00

29594.00

29595.00

STD541025

STD851006

STD532515

STD541031

STD851008

STD523106

29596.00

DESCRIPTION

Front beam

Side beam

Legs

Side panel

Front panel

Rex nut ¼"*

Washer M6*

Hex carriage bolt ¼-20 x 1 _"*

Rex nut _6"*

Washer 8MM*

Hex head screw N6-18 X %"*

Rubber foot

*Standard hardware item available locally.

QTY.

2

2

4

2

2

24

24

24

4

8

4

4

18

NOTES

19

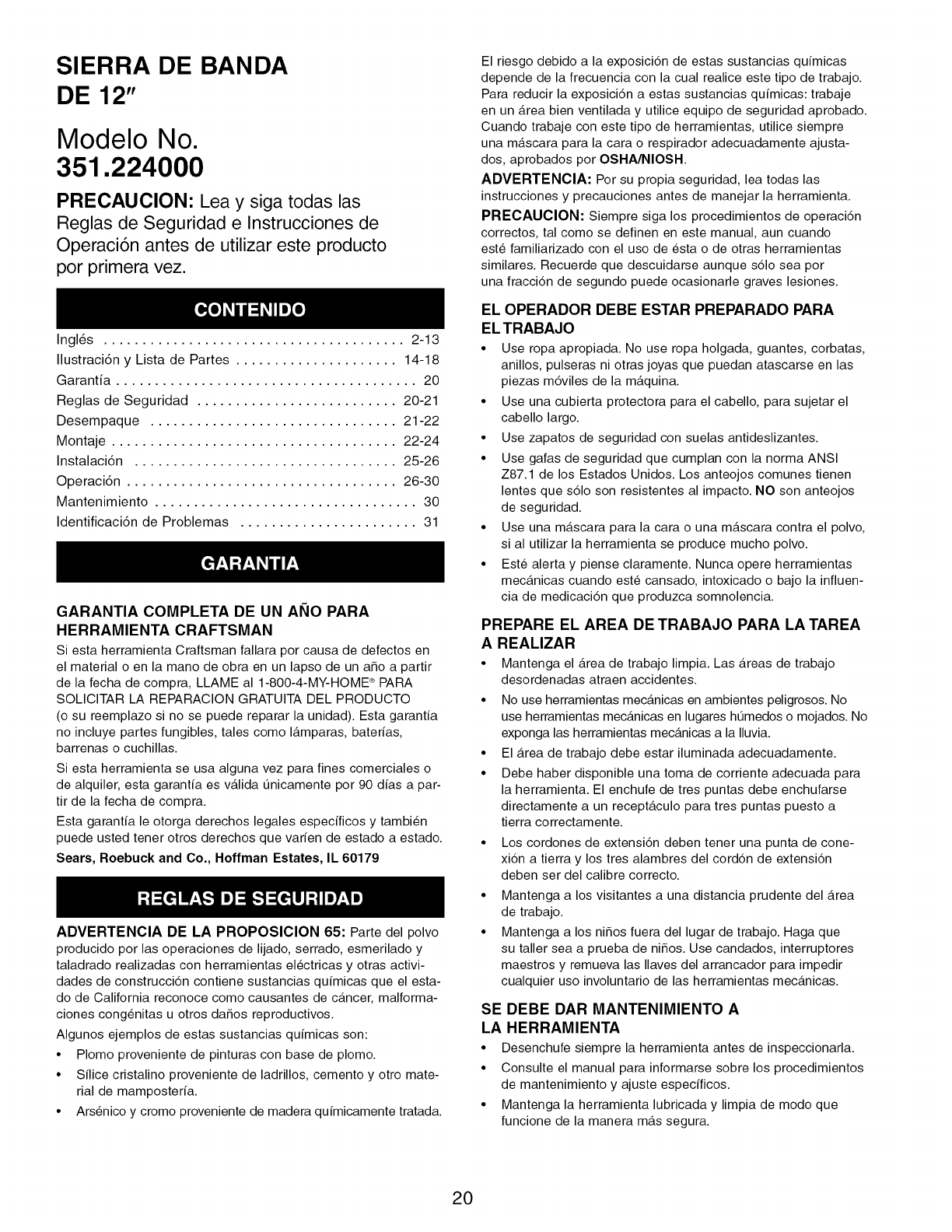

SIERRA DE BANDA

DE 12"

Modelo No.

351 •224000

PRECAUCION: Lea y siga todas las

Reglas de Seguridad e Instrucciones de

Operaci6n antes de utilizar este producto

por primera vez.

Ingles ....................................... 2-13

Ilustraci6n y Lista de Partes ..................... 14-18

Garantia ....................................... 20

Reglas de Seguridad .......................... 20-21

Desempaque ................................ 21-22

Montaje ..................................... 22-24

Instalaci6n .................................. 25-26

Operaci6n ................................... 26-30

Mantenimiento .................................. 30

Identificaci6n de Problemas ....................... 31

GARANTIA COMPLETA DE UN ANO PARA

HERRAMIENTA CRAFTSMAN

Si esta herramienta Craftsman fallara por causa de defectos en

el material o en la mano de obra en un lapso de un afio a partir

de la fecha de compra, LLAME al 1-800-4-MY-HOME ®PARA

SOLICITAR LA REPARACION GRATUITA DEL PRODUCTO

(o su reemplazo si no se puede reparar la unidad). Esta garantia

no incluye partes fungibles, tales como I_.mparas, baterias,

barrenas o cuchillas.

Si esta herramienta se usa alguna vez para fines comerciales o

de alquiler, esta garantia es v_.lida Qnicamente por 90 dias a par-

tir de la fecha de compra.

Esta garantia le otorga derechos legales especificos y tambien

puede usted tener otros derechos que varien de estado a estado.

Sears, Roebuck and Co., Hoffman Estates, IL 60179

ADVERTENCIA DE LA PROPOSICION 65: Parte del polvo

producido por las operaciones de lijado, serrado, esmerilado y

taladrado realizadas con herramientas electricas y otras activi-

dades de construcci6n contiene sustancias qufmicas que el esta-

do de California reconoce como causantes de cancer, malforma-

ciones cong,6nitas u otros dafios reproductivos.

Algunos ejemplos de estas sustancias quimicas son:

• Plomo proveniente de pinturas con base de plomo.

• Silice cristalino proveniente de ladrillos, cemento y otro mate-

rial de mamposteria.

• Ars6nico y cromo proveniente de madera quimicamente tratada.

El riesgo debido a la exposici6n de estas sustancias quimicas

depende de la frecuencia con la cual realice este tipo de trabajo.

Para reducir la exposici6n a estas sustancias quimicas: trabaje

en un Area bien ventilada y utilice equipo de seguridad aprobado.

Cuando trabaje con este tipo de herramientas, utilice siempre

una m_.scara para la cara o respirador adecuadamente ajusta-

dos, aprobados por OSHA/NIOSH.

ADVERTENClA: Por su propia seguridad, lea todas las

instrucciones y precauciones antes de manejar la herramienta.

PRECAUClON: Siempre siga los procedimientos de operaci6n

correctos, tal como se definen en este manual, aun cuando

est6 familiarizado con el uso de esta o de otras herramientas

similares. Recuerde que descuidarse aunque s61o sea por

una fracci6n de segundo puede ocasionarle graves lesiones.

EL OPERADOR DEBE ESTAR PREPARADO PARA

EL TRABAJO

• Use ropa apropiada. No use ropa holgada, guantes, corbatas,

anillos, pulseras ni otras joyas que puedan atascarse en las

piezas m6viles de la m_.quina.

• Use una cubierta protectora para el cabello, para sujetar el

cabello largo.

• Use zapatos de seguridad con suelas antideslizantes.

• Use gafas de seguridad que cumplan con la norma ANSI

Z87.1 de los Estados Unidos. Los anteojos comunes tienen

lentes que s61o son resistentes al impacto. NO son anteojos

de seguridad.

• Use una mascara para la cara o una m_tscara contra el polvo,

sial utilizar la herramienta se produce mucho polvo.

• Est6 alerta y piense claramente. Nunca opere herramientas

mec_.nicas cuando est6 cansado, intoxicado o bajo la influen-

cia de medicaci6n que produzca somnolencia.

PREPARE EL AREA DE TRABAJO PARA LA TAREA

A REALIZAR

• Mantenga el _.rea de trabajo limpia. Las _.reas de trabajo

desordenadas atraen accidentes.

• No use herramientas mec_.nicas en ambientes peligrosos. No

use herramientas mec_.nicas en lugares hQmedos o mojados. No

exponga las herramientas mec_.nicas a la Iluvia.

• El Area de trabajo debe estar iluminada adecuadamente.

• Debe haber disponible una toma de corriente adecuada para

la herramienta. El enchufe de tres puntas debe enchufarse

directamente a un recept_.culo para tres puntas puesto a

tierra correctamente.

• Los cordones de extensi6n deben tener una punta de cone-

xi6n a tierra y los tres alambres del cord6n de extensi6n

deben ser del calibre correcto.

• Mantenga a los visitantes a una distancia prudente del Area

de trabajo.

• Mantenga a los nifios fuera del lugar de trabajo. Haga que

su taller sea a prueba de nifios. Use candados, interruptores

maestros y remueva las Ilaves del arrancador para impedir

cualquier uso involuntario de las herramientas mec_.nicas.

SE DEBE DAR MANTENIMIENTO A

LA HERRAMIENTA

• Desenchufe siempre la herramienta antes de inspeccionarla.

• Consulte el manual para informarse sobre los procedimientos

de mantenimiento y ajuste especificos.

• Mantenga la herramienta lubricada y limpia de modo que

funcione de la manera m_.s segura.

20

• Retire las herramientas de ajuste. Desarrolle el hgtbito de

verificar que hayan sido retiradas las herramientas de ajuste

antes de encender la m_.quina.

• Mantenga todas las partes listas para funcionar. Revise el

protector u otras piezas para determinar si funcionan correcta-

mente y hacen el trabajo que deben hacer.

• Revise que no haya partes da_adas. Verifique el alineamiento

de las partes mdviles, si hay atascamiento, roturas y montaje

o cualquier otra condicidn que pudiera afectar el fun-

cionamiento de la herramienta.

• Si hay una proteccidn o cualquier otra parte da_ada, estas

deber_.n repararse correctamente o ser reemplazadas. No

haga reparaciones provisionales (v_.lgase de la lista de

partes incluida para solicitar partes de repuesto).

EL OPERADOR DEBE SABER COMO USAR

LA HERRAMIENTA

• Use la herramienta correcta para cada trabajo. No fuerce la

herramienta ni el accesorio para realizar una tarea para la

cual no han sido dise_ados.

• Cuando cambie la hoja, desconecte la herramienta.

• Evite que la herramienta se encienda accidentalmente.

Cercidrese de que la herramienta est6 en la posicidn "off"

(apagado) antes de enchufarla.

• No fuerce la herramienta. Funcionar_. en la forma m_.s eft-

caz a la velocidad para la cual se dise_6.

• Mantenga las manos alejadas de las partes mdviles y de las

superficies cortantes.

• Nunca deje desatendida una herramienta en funcionamiento.

Desconectela y no la abandone hasta que se haya detenido

por completo.

• No trate de alcanzar demasiado lejos. Mant6ngase firme y

equilibrado.

• Nunca se coloque de pie sobre la herramienta. Se pueden

producir lesiones graves si la herramienta se vuelca o se

hace contacto con la hoja en forma accidental.

• Conozca su herramienta. Aprenda a manejar la herramienta,

su aplicacidn y limitaciones especfficas.

• Use los accesorios recomendados. Si se usan accesorios

incorrectos, puede sufrir lesiones o lesionar a alguien.

• Maneje la pieza de trabajo en forma correcta. Prot6jase las

manos de posibles lesiones.

• Apague la mgtquina si se atasca. La hoja se atasca si se intro-

duce muy profundamente en la pieza de trabajo (la fuerza del

motor la mantiene trabada en la pieza de trabajo). No quite

las piezas atascadas o cortadas hasta que se haya apagado

y desconectado la sierra y la hoja se haya detenido.

• Mantenga bien ajustados los siguientes: la tensidn de la hoja,

las guias de la hoja y los cojinetes de empuje.

• Ajuste la guia superior para que apenas quede separada de

la pieza de trabajo.

• Sujete firmemente la pieza de trabajo contra la mesa.

• DIRECCION DE LA ALIMENTACION: Alimente la pieza de

trabajo en la hoja o en la cortadora, s61o contra la direccidn

de rotacidn de la hoja o cortadora.

ADVERTENOIA: La operacidn de toda herramienta mec_.nica

puede hacer que salgan arrojados objetos extra_os hacia los

ojos y les causen graves heridas. Siempre use gafas de seguri-

dad que cumplan con los requisitos de la norma estadounidense

ANSI Z87.1 (se indica en el paquete) antes de comenzar a usar

la herramienta mec_.nica. Puede obtener gafas de seguridad a

trav6s de su cat_.logo de Sears.

21

Verifique que no hayan ocurrido da_os durante el envfo. Si hay

da_os, se deber_, presentar un reclamo a la compa_fa de trans-

porte. Verifique que est6 completo. Avise inmediatamente al dis-

tribuidor si faltan partes.

La Sierra de Banda de 12", Modelo 351.224000, se envfa com-

pleta en una caja. La sierra de banda viene armada como una

unidad. Ser_. necesario Iocalizar y ver que no falten las partes

adicionales que deben montarse en la sierra, antes de instalarlas

(v6ase la Figura 1).

A M_.quina principal (1)

B Reborde para aserrar a Io largo (1)

C Mesa (1)

D Riel de gufa (1)

E Conjunto de la plataforma (1)

F Manual del propietario (1)

G Portador del reborde para aserrar a Io largo (1)

H Bolsa de partes sueltas (1)

I Conjunto del mu_dn (soporte giratorio) superior

de la mesa (1)

La bolsa de partes incluye: Orificio de salida del polvo de 21/2" (1),

Perno de cabeza hueca M6x12 (2), Arandela 6 (2), Manilla de ten-

sidn de la hoja (1), Mango de manivela (1), Tuerca hexagonal M6

(1), Perno hexagonal M8x45 (1), Tuerca hexagonal M8 (1), Tuerca

de mariposa M6 (1), Tubo (1), Arandela M6 (1), Perno de cabeza

hueca M6x45 (1), Portaherramientas (1), Tornillo de cabeza de

placa M5xl0 (2), Llave '1_:'hexagonal M3 (1), Llave '1_:'hexagonal

M4 (1), Llave "1.:'hexagonal M5 (1), Manilla de ajuste del reborde

(1), Perno de carruaje M8x50 (1), Guia de perno (1), Arandela M8

(1), Tuerca de mariposa M8 (1), Perno de carruaje M6x40 (2),

Arandela M6 (2), Arandela M6 (2), Tuerca moleteada M6 (2),

Tornillo de mariposa M8 (4), Arandela M8 (4), Perno hexagonal

M8x16 (4), Arandela de seguridad M8 (4).

A

C

B D

F G

Figura 1- Desempaque de la Sierra de Banda

IMPORTANTE: La mesa viene revestida con un protector. Para

garantizar un ajuste y un funcionamiento correctos, retire dicho

revestimiento. €:ste se puede eliminar f_.cilmente usando sol-

ventes suaves, tales como esencias minerales, y un paso suave.

Evite dejar caer esta soluci6n en la pintura o en cualquier parte

de goma o pl_.stico. Los solventes pueden deteriorar estos

acabados. Use agua y jab6n en la pintura yen los componentes

de pl_.stico o goma. Despues de limpiar, cubra todas las super-

ficies met_.licas expuestas con una capa fina de aceite. Se

recomienda el uso de cera en pasta para la parte superior de

la mesa.

ADVERTENClA:Nuncausesolventesmuyvol_.tiles.Se

recomiendautilizarsolventesnoinflamablesparaevitarposibles

incendios.

PRECAUClON:Nointentehacerelmontajesihaypartesque

faltan.V_.lgasedeestemanualparasolicitarpartesderepuesto.

Lam_.quinasesuministraparcialmentearmada.Antesdeusarla,

debeninstalarselossiguienteselementos:Plataforma,orificiode

salidadelpolvode21/2", mesa, reborde para aserrar a Io largo,

manilla de tensi6n de la hoja, portaherramientas, y mango de la

manivela.

ABVERTENClA: Para evitar ser lesionado, no intente hacer

funcionar o usar esta m_.quina hasta que todas sus partes est6n

montadas y funcionen correctamente.

MONTAJE DE LA PLATAFORMA

Consulte la Figura 34 en la p_.gina 18.

• Verifique el contenido contra la lista de partes.

• Monte el panel frontal en las parejas de patas, usando pernos

de carruaje hexagonales, arandelas y tuercas hexagonales.

No los apriete completamente.

• Monte el panel lateral en los conjuntos de panel frontal y

pareja de patas usando los pernos de carruaje hexagonales,

arandelas y tuercas hexagonales restantes.

• Monte las vigas frontales y laterales en las parejas de patas

con pernos de carruaje hexagonales, arandelas y tuercas

hexagonales.

• Ponga la plataforma en posici6n vertical y aseg0rese que los

agujeros en el borde superior de los paneles est6n suficiente-

mente alineados para que los tornillos de cabeza hexagonal

puedan pasar a traves. Apriete completamente los pernos de

cabeza hexagonal y las tuercas hexagonales.

• Instale los pies de caucho en los extremes de las patas de la

plataforma.

• Con ayuda, levante la sierra de banda y col6quela cuidadosa-

mente en su lugar encima de la plataforma.

• Fijela en posici6n con un tornillo de cabeza hexagonal, pasa-

do a trav6s de los siguientes: una arandela, la base de la sie-

rra de banda, la plataforma y otra arandela. Sujete el perno

con una tuerca hexagonal en la parte inferior. Repita el pro-

cedimiento para las cuatro esquinas antes de apretar comple-

tamente las tuercas.

ADVERTENClA: A fin de evitar lesionarse la espalda, solicite

ayuda para levantar la sierra de banda. Doble las rodillas y

levante con las piernas, no con la espalda.

(STD) Artfculo de ferreteria est_.ndar disponible Iocalmente.

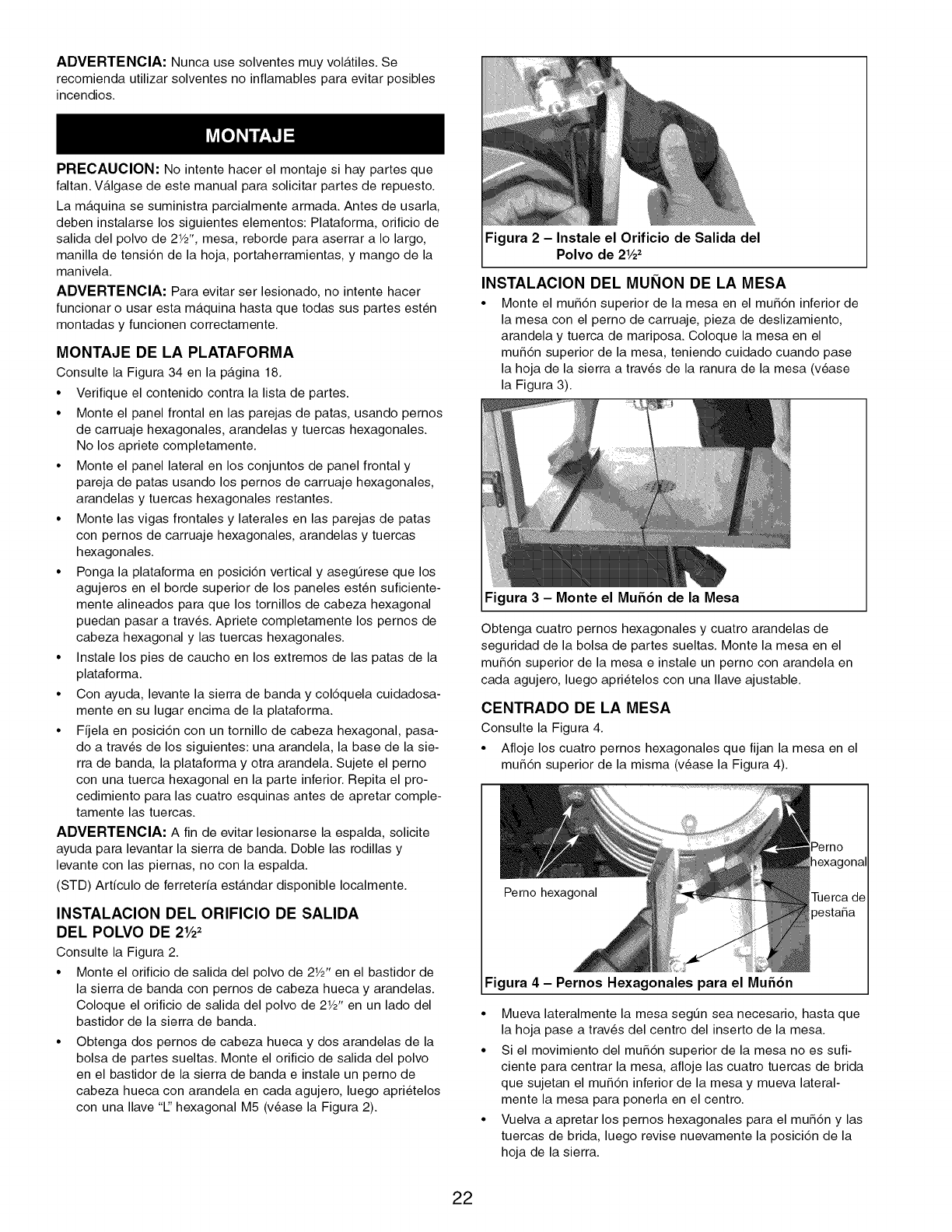

INSTALACION DEL ORIFICIO DE SALIDA

DEL POLVO DE 21/22

Consulte la Figura 2.

• Monte el orificio de salida del polvo de 21/2" en el bastidor de

la sierra de banda con pernos de cabeza hueca y arandelas.

Coloque el orificio de salida del polvo de 21/2" en un lade del

bastidor de la sierra de banda.

• Obtenga dos pernos de cabeza hueca y dos arandelas de la

bolsa de partes sueltas. Monte el orificio de salida del polvo

en el bastidor de la sierra de banda e instale un perno de

cabeza hueca con arandela en cada agujero, luego aprietelos

con una Ilave "E' hexagonal M5 (v6ase la Figura 2).

Figura 2 - Instale el Orificio de Salida del

Polvo de 21/22

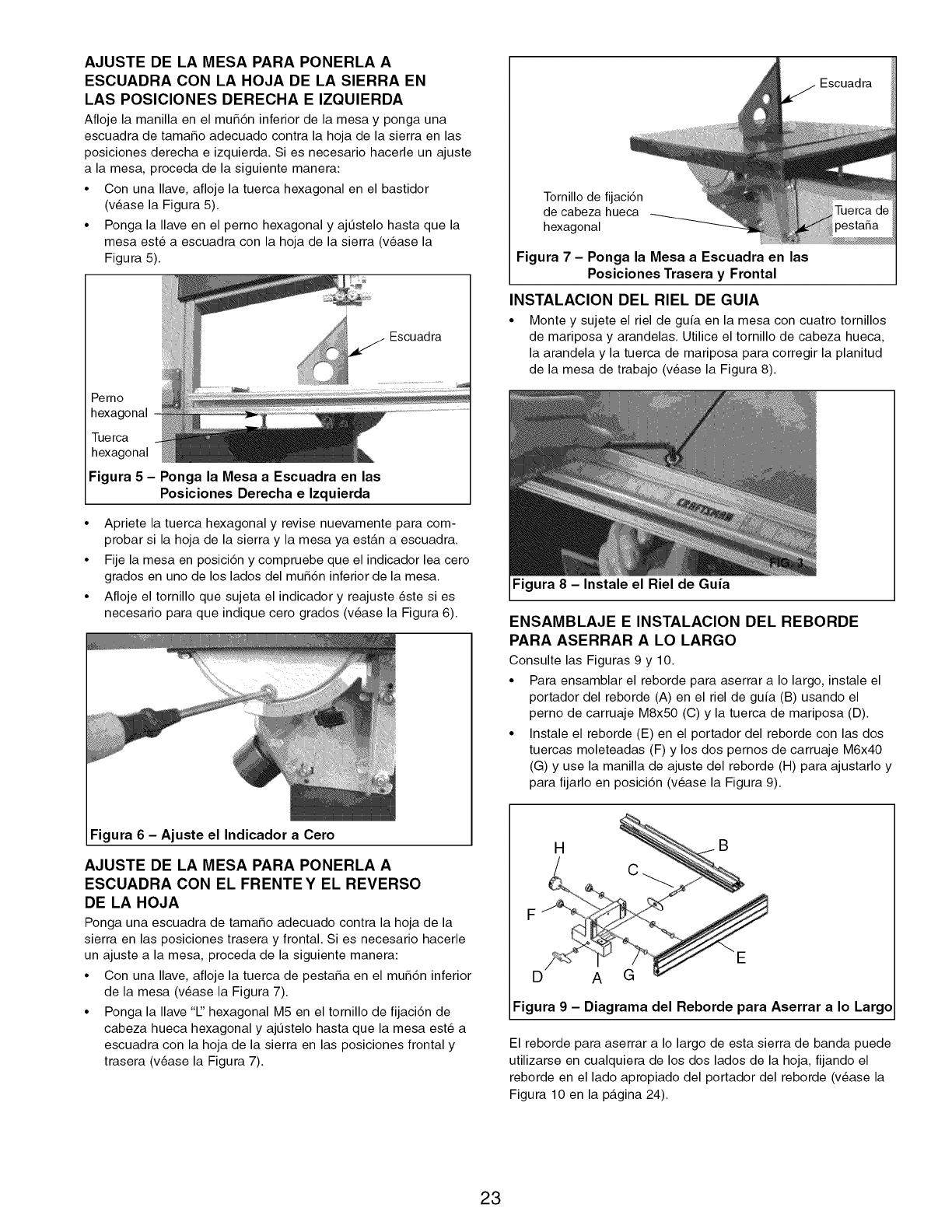

INSTALACION DEL MUNON DE LA MESA

• Monte el mu_6n superior de la mesa en el mu_6n inferior de

la mesa con el perno de carruaje, pieza de deslizamiento,

arandela y tuerca de mariposa. Coloque la mesa en el

mu56n superior de la mesa, teniendo cuidado cuando pase

la hoja de la sierra a trav6s de la ranura de la mesa (v6ase

la Figura 3).

Figura 3 - Monte el MuSbn de la Mesa

Obtenga cuatro pernos hexagonales y cuatro arandelas de

seguridad de la bolsa de partes sueltas. Monte la mesa en el

mu56n superior de la mesa e instale un perno con arandela en

cada agujero, luego aprietelos con una Ilave ajustable.

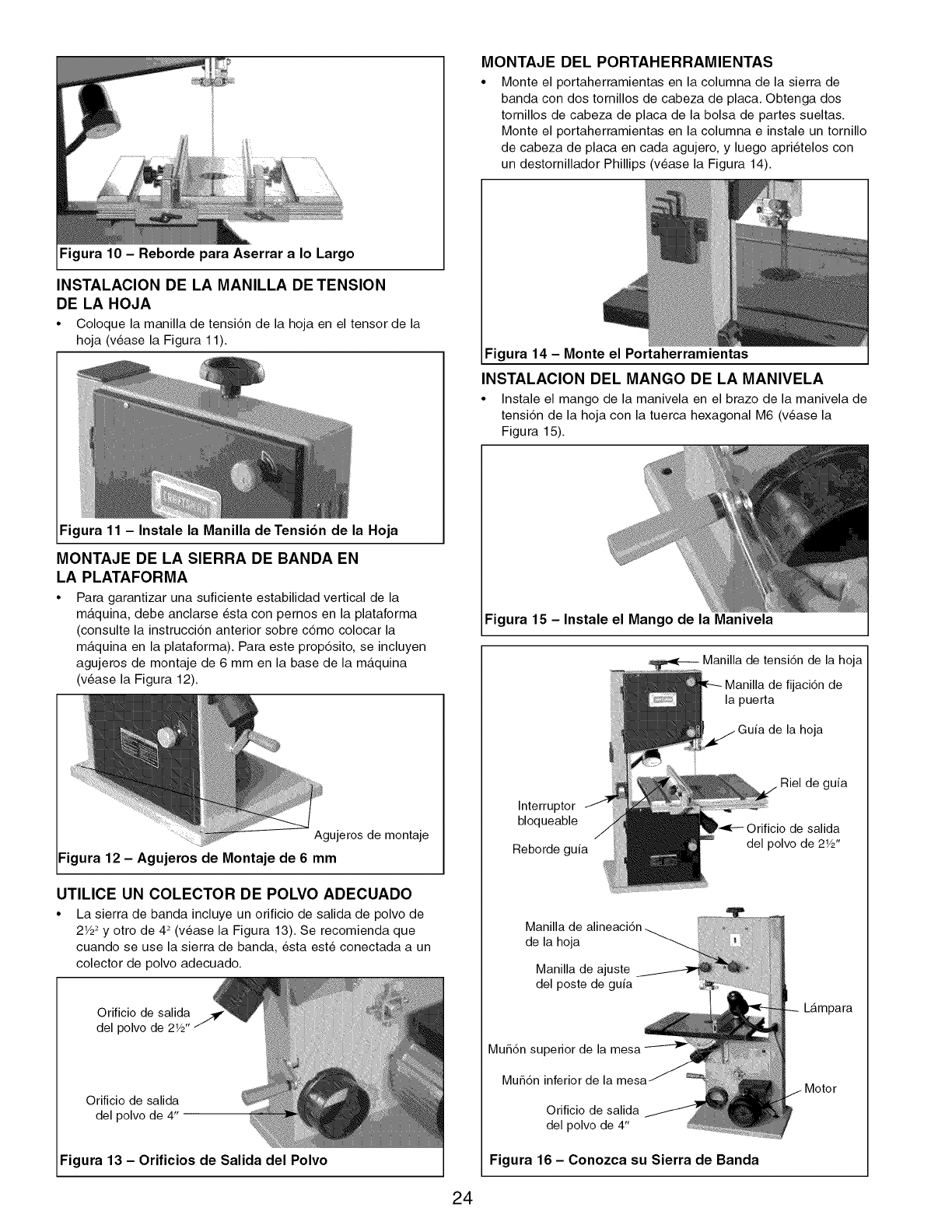

CENTRADO DE LA MESA

Consulte la Figura 4.

• Afloje los cuatro pernos hexagonales que fijan la mesa en el

mu56n superior de la misma (v6ase la Figura 4).

Figura 4 - Pernos Hexagonales para el MuSbn

• Mueva lateralmente la mesa seg0n sea necesario, hasta que

la hoja pase a trav6s del centre del inserto de la mesa.

• Si el movimiento del mu56n superior de la mesa no es sufi-

ciente para centrar la mesa, afloje las cuatro tuercas de brida

que sujetan el mu56n inferior de la mesa y mueva lateral-

mente la mesa para ponerla en el centre.

• Vuelva a apretar los pernos hexagonales para el mu56n y las

tuercas de brida, luego revise nuevamente la posici6n de la

hoja de la sierra.

22

AJUSTE DE LA MESA PARA PONERLA A

ESCUADRA CON LA HOJA DE LA SIERRA EN

LAS POSICIONES DERECHA E IZQUlERDA

Afloje la manilla en el mu_6n inferior de la mesa y ponga una

escuadra de tama_o adecuado contra la hoja de la sierra en las

posiciones derecha e izquierda. Si es necesario hacerle un ajuste

a la mesa, proceda de la siguiente manera:

• Con una Ilave, afloje la tuerca hexagonal en el bastidor

(v6ase la Figura 5).

• Ponga la Ilave en el perno hexagonal y ajQstelo hasta que la

mesa est6 a escuadra con la hoja de la sierra (v6ase la

Figura 5).

Escuadra

Perno

hexagonal

Tuerca

hexagonal

Figura 5 - Ponga la Mesa a Escuadra en las

Posiciones Derecha e Izquierda

• Apriete la tuerca hexagonal y revise nuevamente para com-

probar si la hoja de la sierra y la mesa ya est_.n a escuadra.

• Fije la mesa en posicidn y compruebe que el indicador lea cero

grados en uno de los lados del mu_dn inferior de la mesa.

• Afloje el tornillo que sujeta el indicador y reajuste este si es

necesario para que indique cero grados (v6ase la Figura 6).

Figura 6 - Ajuste el Indicador a Cero

AJUSTE DE LA MESA PARA PONERLA A

ESCUADRA CON EL FRENTE Y EL REVERSO

DE LA HOJA

Ponga una escuadra de tama_o adecuado contra la hoja de la

sierra en las posiciones trasera y frontal. Si es necesario hacerle

un ajuste a la mesa, proceda de la siguiente manera:

• Con una Ilave, afloje la tuerca de pestaSa en el mu56n inferior

de la mesa (v6ase la Figura 7).

• Ponga la Ilave "1" hexagonal M5 en el tornillo de fijaci6n de

cabeza hueca hexagonal y ajQstelo hasta que la mesa est6 a

escuadra con la hoja de la sierra en las posiciones frontal y

trasera (v6ase la Figura 7).

Escuad_

Tornillo de fijaci6n

de cabeza hueca

hexagonal

Figura 7 - Ponga la Mesa a Escuadra en las

Posiciones Trasera y Frontal

INSTALACION DEL RIEL DE GUIA

• Monte y sujete el riel de guia en la mesa con cuatro tornillos

de mariposa y arandelas. Utilice el tornillo de cabeza hueca,

la arandela y la tuerca de mariposa para corregir la planitud

de la mesa de trabajo (v6ase la Figura 8).

Figura 8 - Instale el Riel de Guia

ENSAMBLAJE E INSTALACION DEL REBORDE

PARA ASERRAR A LO LARGO

Consulte las Figuras 9 y 10.

• Para ensamblar el reborde para aserrar a Io largo, instale el

portador del reborde (A) en el riel de guia (B) usando el

perno de carruaje MSx50 (C) y la tuerca de mariposa (D).

• Instale el reborde (E) en el portador del reborde con las dos

tuercas moleteadas (F) y los dos pernos de carruaje M6x40

(G) y use la manilla de ajuste del reborde (H) para ajustarlo y

para fijarlo en posici6n (v6ase la Figura 9).

H B

F

D A G

Figura 9 - Diagrama del Reborde para Aserrar a Io Largo

El reborde para aserrar a Io largo de esta sierra de banda puede

utilizarse en cualquiera de los dos lados de la hoja, fijando el

reborde en el lado apropiado del portador del reborde (v6ase la

Figura 10 en la p_.gina 24).

23

Figura 10 - Reborde para Aserrar a Io Largo

INSTALACION DE LA MANILLA DE TENSION

DE LA HOJA

•Coloque la manilla de tensi6n de la hoja en el tensor de la

hoja (v6ase la Figura 11).

Figura 11 - Instale la Manilla de Tensi6n de la Hoja

MONTAJE DE LA SIERRA DE BANDA EN

LA PLATAFORMA

• Para garantizar una suficiente estabilidad vertical de la

m_tquina, debe anclarse esta con pernos en la plataforma

(consulte la instruccidn anterior sobre cdmo colocar la

m_.quina en la plataforma). Para este propdsito, se incluyen

agujeros de montaje de 6 mm en la base de la m_.quina

(v6ase la Figura 12).

Agujeros de montaje

Figura 12 - Agujeros de Montaje de 6 mm

UTILICE UN COLECTOR DE POLVO ADECUADO

• La sierra de banda incluye un orificio de salida de polvo de

21/22y otro de 42 (v6ase la Figura 13). Se recomienda que

cuando se use la sierra de banda, esta est6 conectada a un

colector de polvo adecuado.

Orificio de salida

del polvo de 21/2

Orificio de salida

del polvo de 4"

Figura 13 - Orificios de Salida del Polvo

MONTAJE DEL PORTAHERRAMIENTAS

• Monte el portaherramientas en la columna de la sierra de

banda con dos tornillos de cabeza de placa. Obtenga dos

tornillos de cabeza de placa de la bolsa de partes sueltas.

Monte el portaherramientas en la columna e instale un tornillo

de cabeza de placa en cada agujero, y luego aprietelos con

un destornillador Phillips (v6ase la Figura 14).

Figura 14 - Monte el Portaherramientas

INSTALACION DEL MANGO DE LA MANIVELA

• Instale el mango de la manivela en el brazo de la manivela de

tensi6n de la hoja con la tuerca hexagonal M6 (v6ase la

Figura 15).

Figura 15 - Instale el Mango de la Manivela

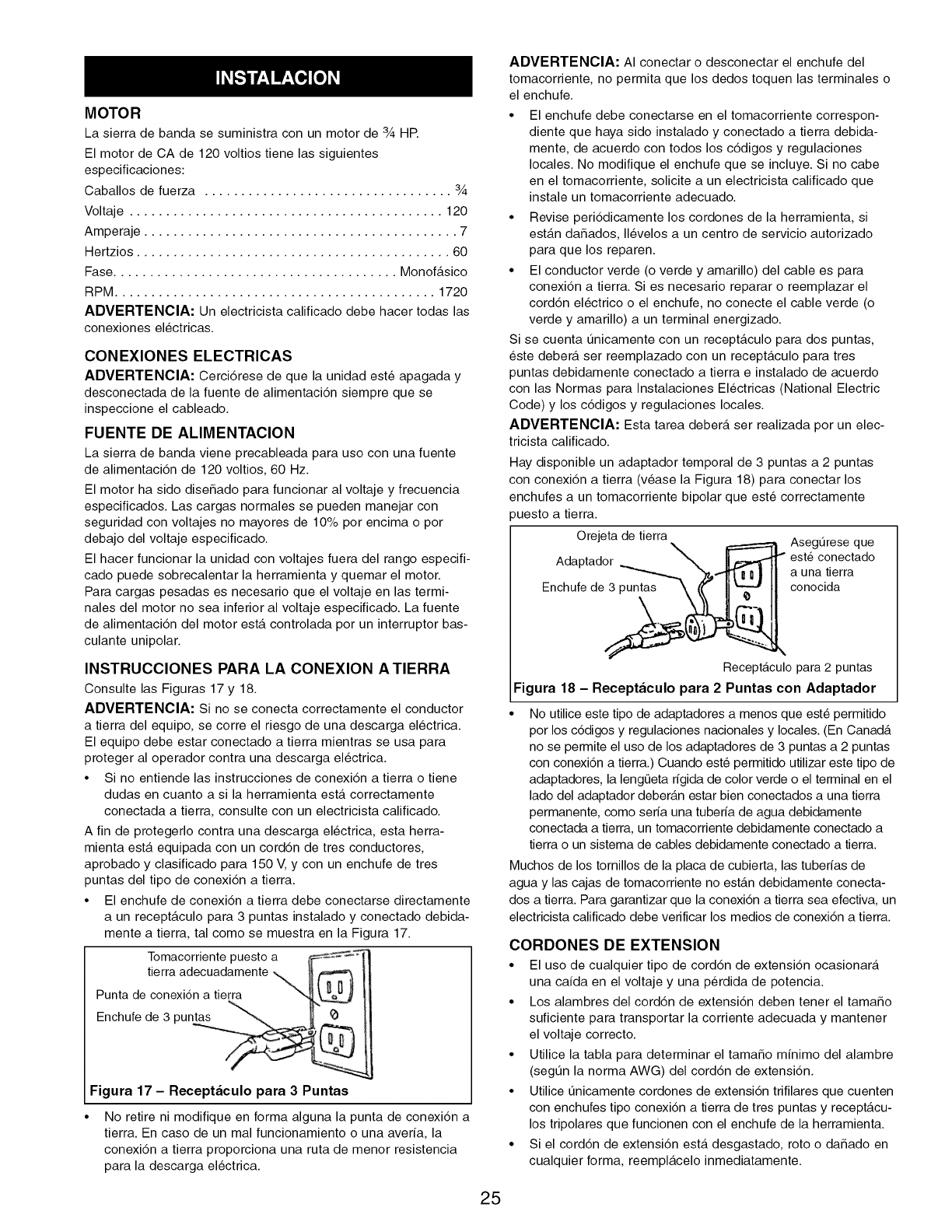

Manilla de tensi6n de la hoja

de fijaci6n de

la puerta

Guia de la hoja

Interruptor

bloqueable

Reborde guia

Riel de guia

de salida

del polvo de 21/2"

Manilla de

de la hoja

Manilla de ajuste

del poste de guia

Lampara

Muh6n superior de la

Muh6n inferior de la

Orificio de salida

del polvo de 4"

Figura 16 - Conozca su Sierra de Banda

24

MOTOR

La sierra de banda se suministra con un motor de 3A HP.

El motor de CA de 120 voltios tiene las siguientes

especificaciones:

Caballos de fuerza .................................. 3A

Voltaje ........................................... 120

Amperaje ........................................... 7

Hertzios ........................................... 60

Fase ....................................... Monof_.sico

RPM ............................................ 1720

ADVERTENOIA: Un electricista calificado debe hacer todas las

conexiones electricas.

CONEXIONES ELECTRICAS

ADVERTENCIA: Cerci6rese de que la unidad est6 apagada y

desconectada de la fuente de alimentacidn siempre que se

inspeccione el cableado.

FUENTE DE ALIMENTACION

La sierra de banda viene precableada para uso con una fuente

de alimentacidn de 120 voltios, 60 Hz.

El motor ha sido diseSado para funcionar al voltaje y frecuencia

especificados. Las cargas normales se pueden manejar con