150459 1 Hydromatic Hpgr200 D Owners Manual Pump 150459_1_Hydromatic User

User Manual: Pump 150459 1 Hydromatic Hpgr200-D Owners Manual

Open the PDF directly: View PDF ![]() .

.

Page Count: 28

OWNER’S MANUAL

Submersible Grinder Pumps

NOTICE D’TILISATION

Pompes broyeuses submersibles

MANUAL DEL PROPIETARIO

Bombas amoladoras

sumergibles

© 2005 HYD684 (Rev. 8/13/09)

HPGR200-D, HPGR200-D3

740 East 9th Street

Ashland, OH 44805

Phone:

1-888-957-8677

Fax:

1-888-840-7867

Web Site:

http://www.hydromatic.com

Installation/Operation/Parts

For further operating, installation,

or maintenance assistance:

Call 1-888-957-8677

English . . . . . . . . . . . . . . . Pages 2-9

Installation/Fonctionnement/Pièces

Pour plus de renseignements

concernant l’utilisation,

l’installation ou l’entretien,

Composer le

1 (888) 957-8677

Français . . . . . . . . . . . Pages 10-17

Instalación/Operación/Piezas

Para mayor información sobre el

funcionamiento, instalación o

mantenimiento de la bomba:

Llame al 1-888-957-8677

Español . . . . . . . . . . .Paginas 18-28

Safety 2

UNPACKING AND INSPECTION

Handle with care. Check the items received against the

packing list to be sure that all equipment has been

received. Inspect the pump for shipping damage. If any is

found, file a claim with the carrier immediately.

GENERAL SAFETY INFORMATION

READ AND FOLLOW

SAFETY INSTRUCTIONS!

This is the safety alert symbol. When you see this

symbol on your pump or in this manual, look for

one of the following signal words and be alert to the

potential for personal injury.

Warns about hazards that will cause serious

personal injury, death, or major property damage if

ignored.

Warns about hazards that can cause serious

personal injury, death, or major property damage if

ignored.

Warns about hazards that will or can cause

minor personal injury or property damage if ignored.

NOTE: Indicates special instructions which are important

but not related to hazards.

NOTE: Install the pump in the vertical position only.

Installing the pump in any other position will void the

warranty.

NOTE: This unit is not designed for applications involving

salt water or brine! Use with salt water or brine will void

warranty.

1. To avoid serious injury and/or property damage, read

these rules and instructions carefully.

2. Check your local codes before installing. You must

comply with their rules.

3. Vent any sewage or septic tank according to local

codes.

4. Do not install the pump in any location classified as

hazardous by National Electrical Code, ANSI/NFPA

70-1984.

5. The pump can run hot. To avoid burns when servic-

ing the pump, allow it to cool for 20 minutes after

shut-down before handling it.

6. Do not run the pump dry. Dry running can overheat

the pump and will void the warranty.

7. The pump is permanently lubricated. Check the oil

level in the seal plate periodically. Check for water in

the oil in the seal plate. See instructions under

"Operation/Lubrication”, Page 5.

Hazardous voltage. Can shock, burn, or kill.

During operation the pump is in water. To avoid fatal

shock, proceed as follows if the pump needs servicing:

Electrically ground the pump to a suitable ground

such as a grounded water pipe, a properly ground-

ed metallic raceway, or a ground wire system.

Do not remove cord or strain relief.

Do not connect conduit to pump.

Do not lift the pump by the power cord (See ‘Cord

Lift Warning’, below).

A. Ground the pump according to all applicable codes

and ordinances.

B. Disconnect the power to the outlet box or circuit

breaker before servicing.

C. To reduce the risk of electric shock, take care when

changing fuses or resetting the circuit breaker. Do not

stand in water when working on the control box or

with the circuit breaker.

D. This pump is intended for permanent connection only.

Provide a strain relief at the control box for the power

supply cord connection to box. All control compo-

nents must be UL or CSA listed and suitable for end

use application. Only qualified personnel should

install the pump and associated control equipment.

Risk of electrical shock and fire.

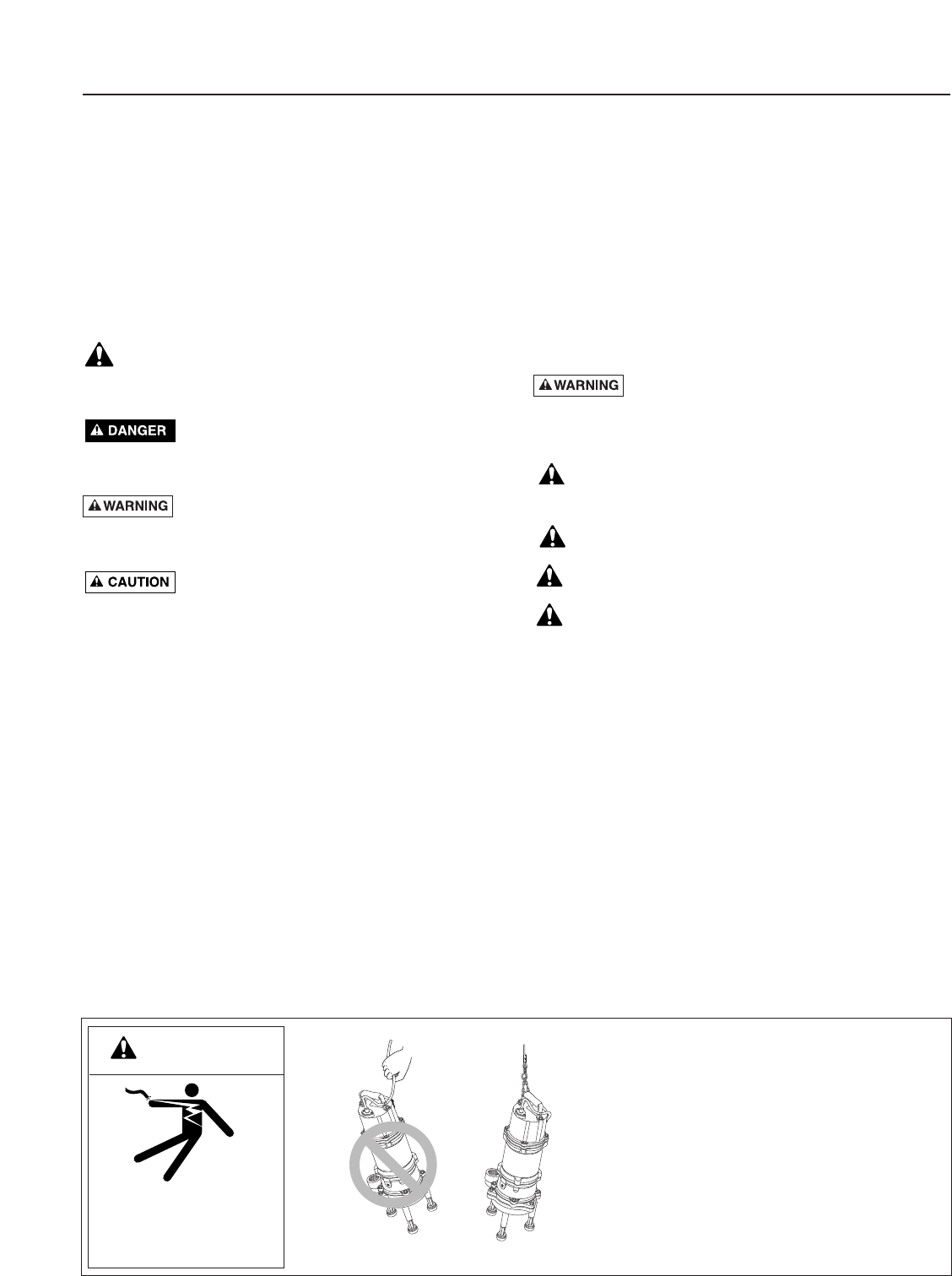

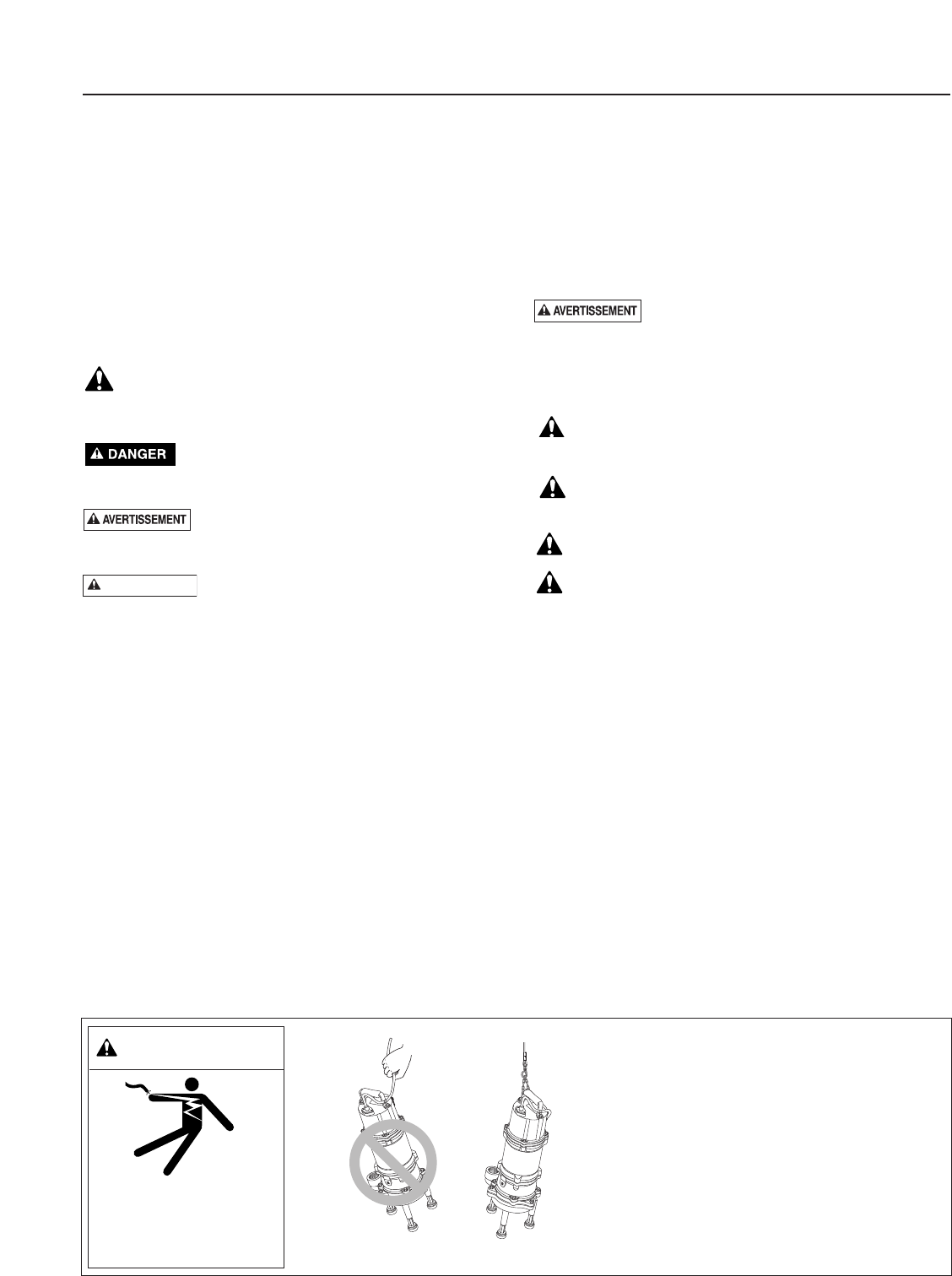

1. Attempting to lift or support the pump by

the power cord can damage cord and cord

connections, expose bare wires, and cause

a fire or electrical shock.

2. Use handle on top of pump for all lifting or

lowering of pump. Disconnect the power to

the pump before doing any work on it or

attempting to remove it from the pit.

3. Lifting or supporting the pump by the power

cord will void the warranty.

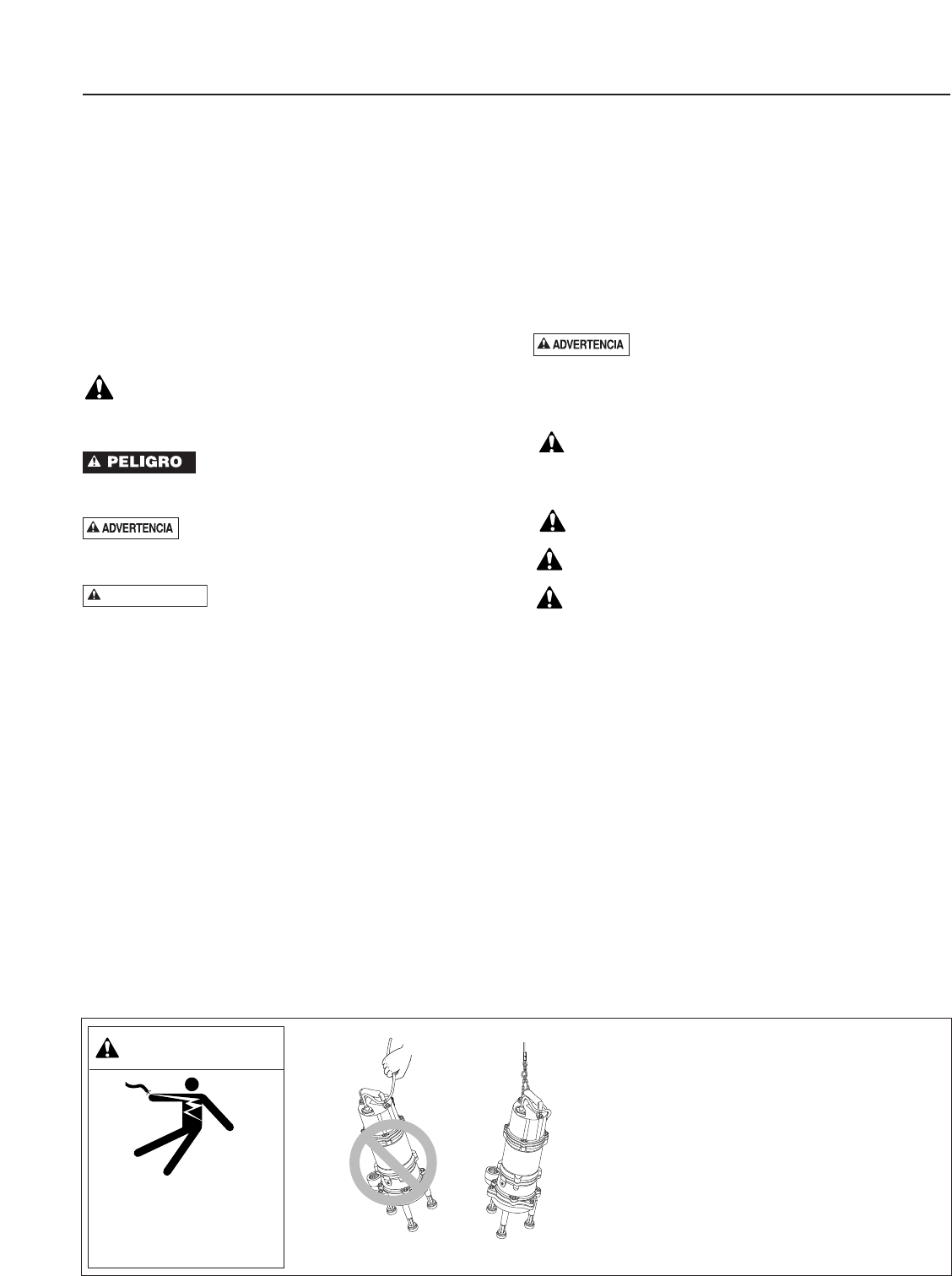

Risk of electrical shock.

Can burn or kill.

Do not lift pump by

power cord.

WARNING

CORD LIFT WARNING

Installation / Electrical 3

INSTALLATION

This pump may be installed on a guide-rail lift-out sys-

tem for ease of inspection and service. Guide rails allow

removal of the pump without disturbing the piping or

requiring personnel to enter the wetwell (most codes

require protective equipment and training before entering

the wetwell). If installed with a guide-rail system, place

the pump opposite the influent opening to prevent stag-

nant areas where solids can settle.

Install the pump on a hard, level surface (cement,

asphalt, etc.). Never place the pump directly on earth,

clay, or gravel surfaces. The basin must be at least 18"

(458 mm) in diameter and 30" (762 mm) deep.

The pump’s feet are shipped loose in the crate with the

pump. Install them before putting the pump in the pit.

Pump Mount

Install the pump as a free standing unit.

Set the pump on the floor of the basin. Install a pipe union

in the discharge piping to allow removal for servicing.

Piping

The piping must not be smaller than the pump discharge.

ELECTRICAL

Hazardous voltage. Can shock, burn, start

a fire, or kill. When installing, operating, or servicing

this pump, follow electrical safety instructions below.

Only trained service personnel should install or service

this pump.

1. DO NOT splice the power cord.

2. DO NOT handle or service the pump while it is con-

nected to the power supply.

3. DO NOT operate the pump unless it is properly

grounded. Wire the pump directly into a grounded ter-

minal block in an automatic float or pump controller

box for automatic operation. Connect the pump

according to all applicable codes. For continuous

operation, wire the pump directly into the switch box.

4. Incorrect voltage can cause a fire or seriously damage

the motor and voids the warranty. Make sure that the

frequency and voltage shown on the nameplate cor-

responds to the frequency and voltage of the electri-

cal supply. The supply voltage must be within + 10%

of the nameplate voltage. If in doubt consult a

licensed electrician.

5. The pump rotation must be clockwise ( – viewed

from the top of the pump). NEVER operate it in

reverse.

6. Connect the pump to its own circuit with nothing else

on the circuit. See Table I, Page 4, for fuse or circuit

breaker sizes. See Figures 2 and 3 for 230/460 Volt 3

phase connection diagrams. Use a control panel sized

to match the pump. Refer to Control panel installation

instructions for wiring connection information.

7. Install the pump in accordance with all electrical

codes that apply. Install a fused disconnect switch or

circuit breaker in accordance with local codes.

8. If a three phase unit runs backwards, interchange two

of the three power supply wires to reverse the motor’s

direction of rotation.

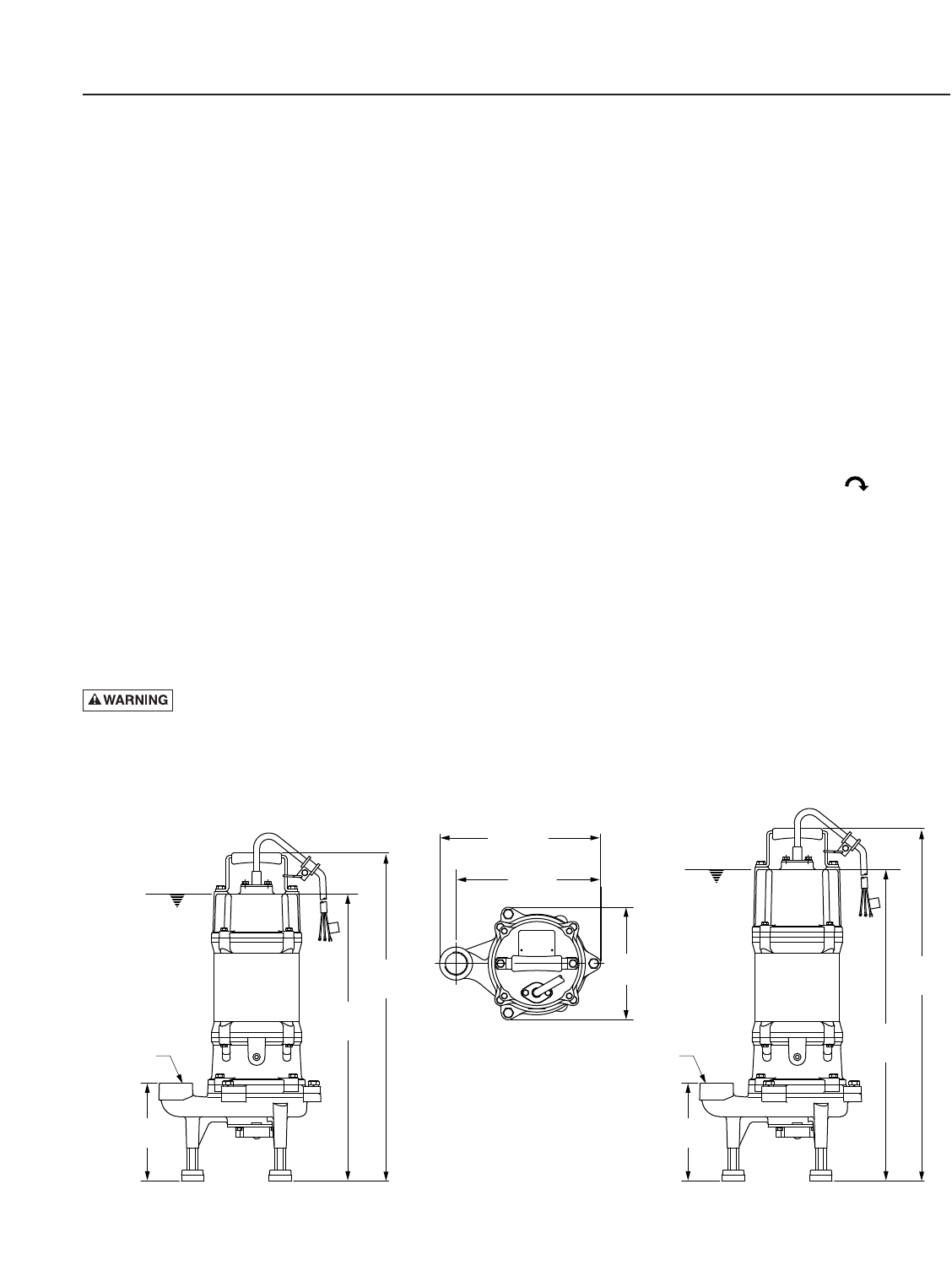

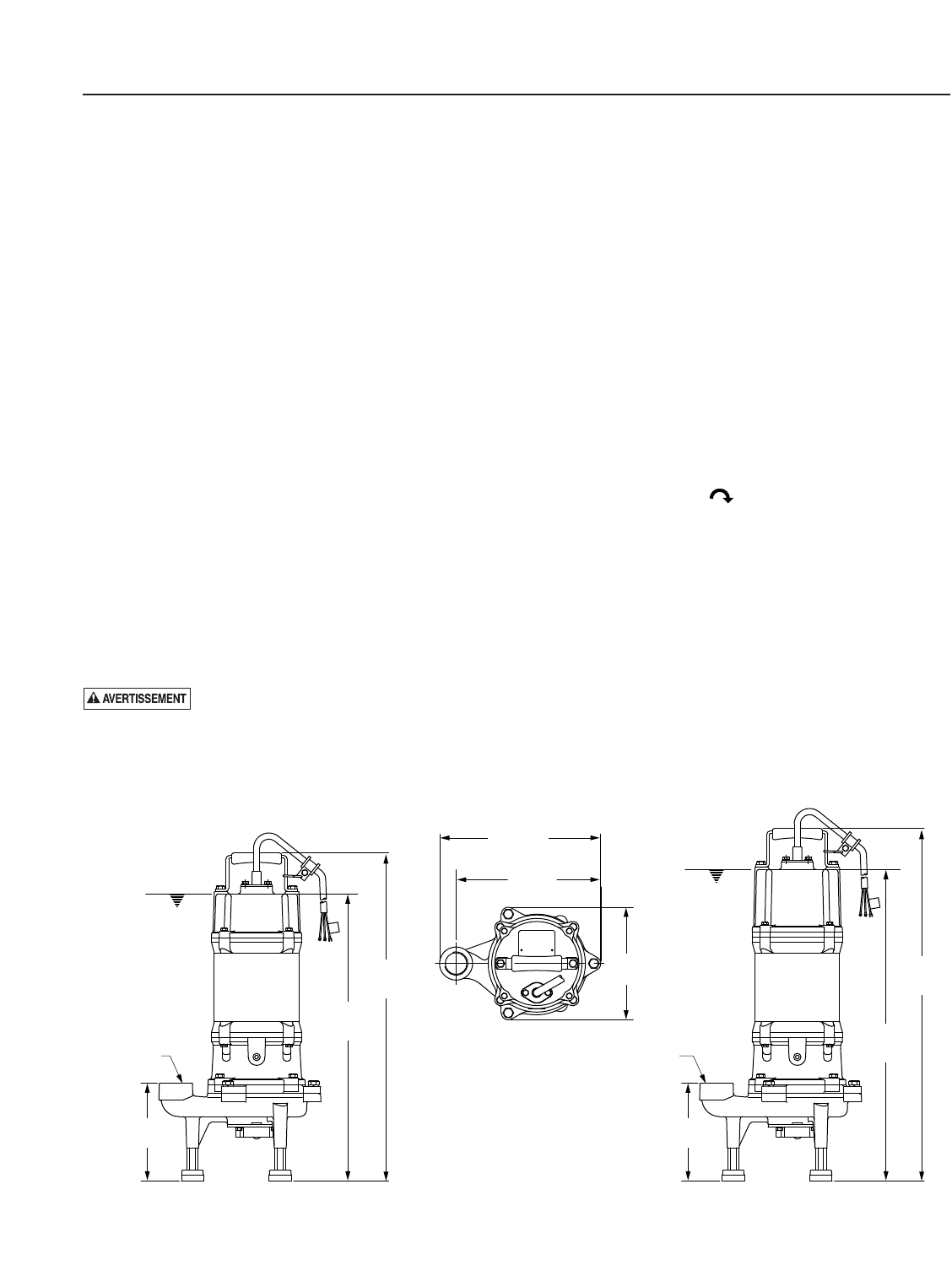

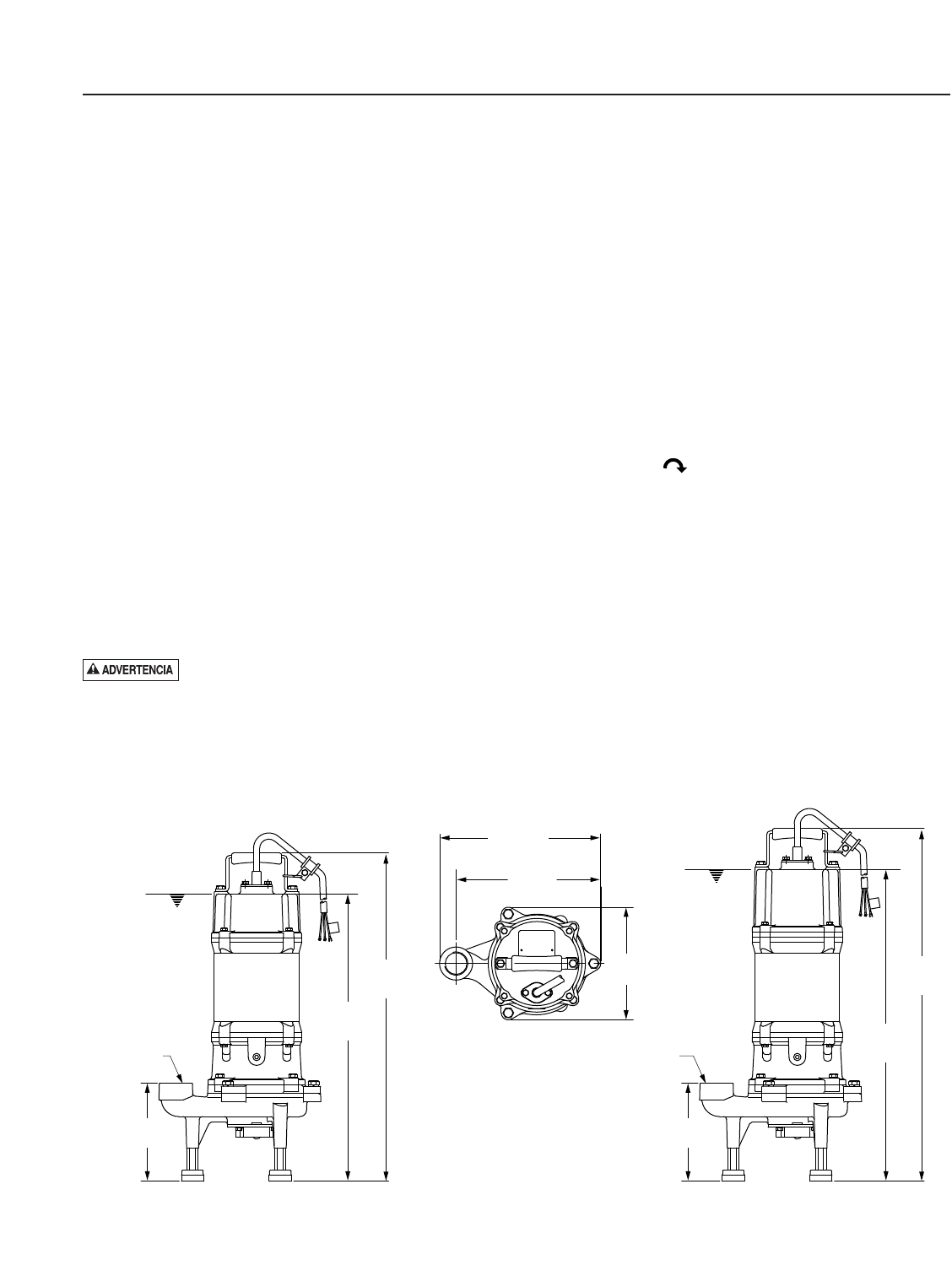

25

(635)

22-3/32

(561)

1-1/4" NPT

Discharge

7

(178)

1-1/4" NPT

Discharge

Minimum

Water Level

11-7/16

(291)

10-1/4

(261)

8

(203)

Minimum

Water Level

21-5/8

(549)

19-1/16

(484)

7

(178)

Three-Phase Pump Single-Phase Pump

4331 0203

Figure 1: Dimensions in Inches (mm)

Electrical 4

Control Panels

Risk of electric shock. Ground pump and

motor before connecting controls or power supply.

Adhere to local electrical codes governing pump and

control installations.

A control panel is not included with the pump.

Install simplex or duplex control panel (purchase sepa-

rately) for proper pump operation. A full range of con-

trols and switches is listed in our catalog.

If a Hydromatic control panel is not used, install a con-

trol panel with circuit breaker or fused disconnect as

required by local code. Use magnetic starters with ambi-

ent compensated overload protection. Three phase units

require three line protection; single phase units require

only one line protection. Inadequate protection voids the

warranty.

Control Panel Overload Adjustment – Three

Phase

NOTICE: See your control panel installation and operat-

ing instructions before adjusting overload setting.

Set the overload protective device to the nameplate full

load current.

Size the overload protective device so that the trip cur-

rent is 115% of the nameplate full load current.

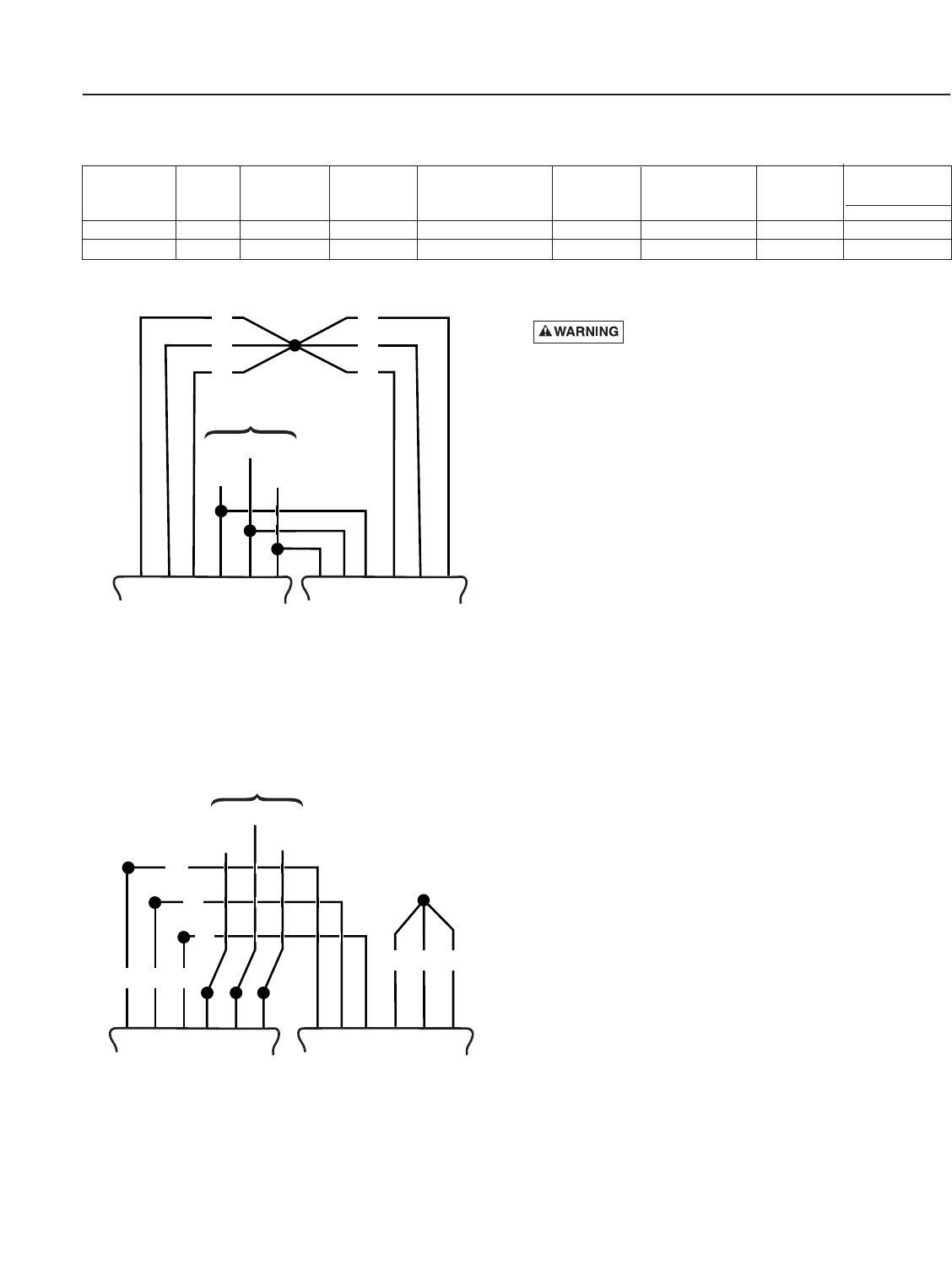

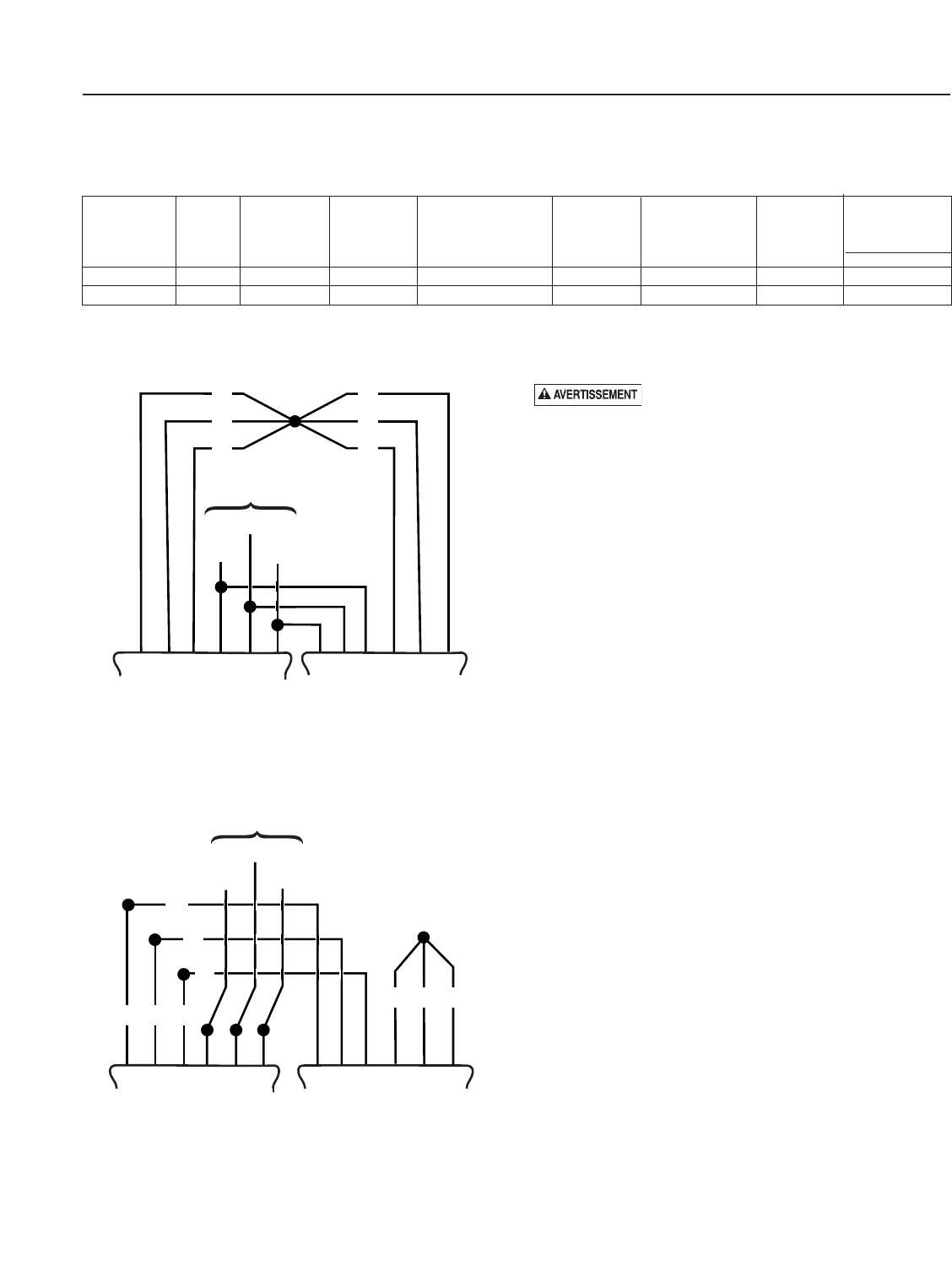

U1 U2

V1 V2

W1 W2

Z1 Y1 X1

X2 Y2 Z2

Red

White

Black

230 Volt

Power Supply

Motor

Windings Motor

Windings

Factory Connected for 230V/3Ø as shown

X1 X2

Z1

Y1

Y2

Z2

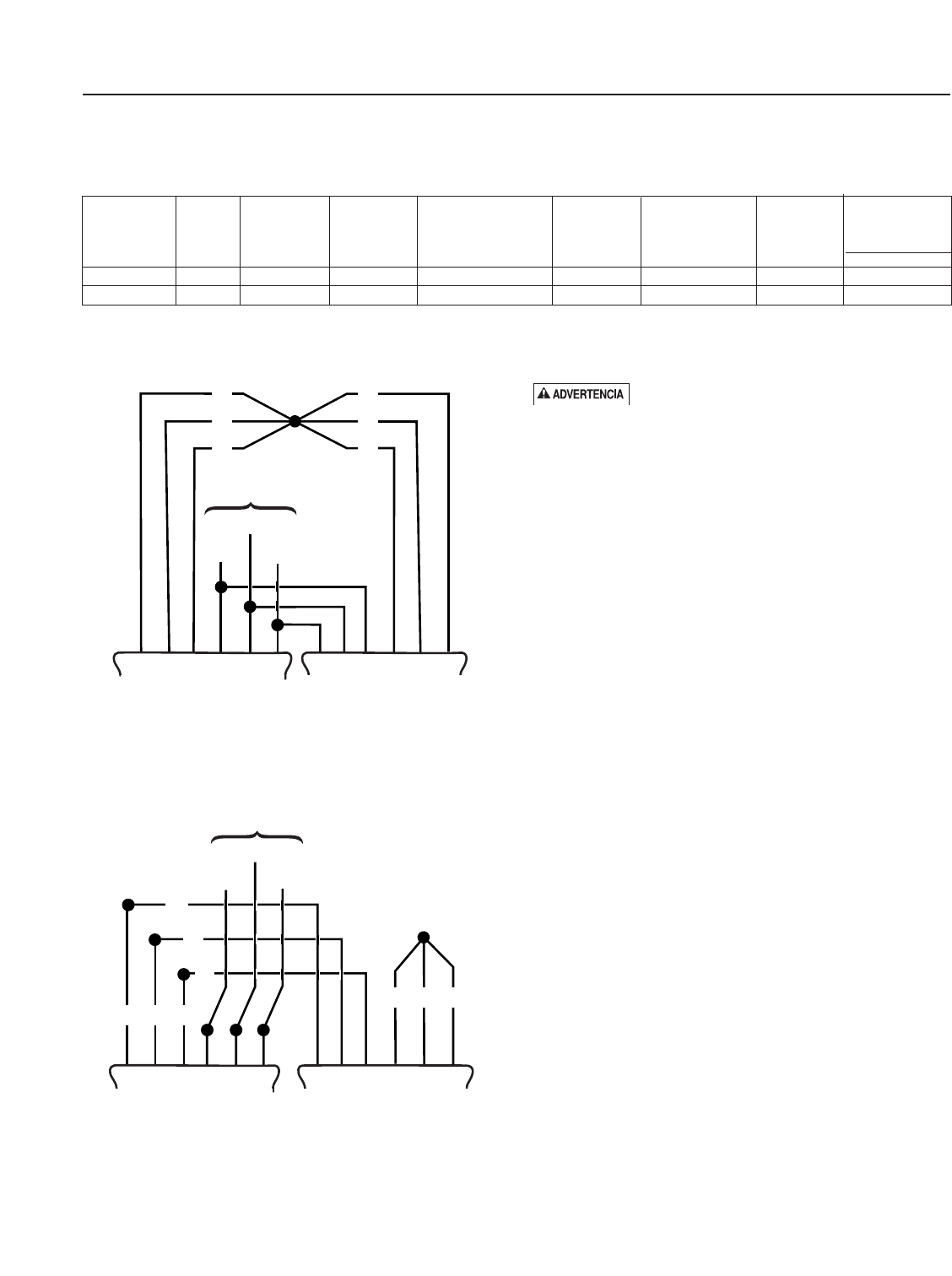

Figure 2: 230 Volt 3 Phase Wiring Connections

U1 U2

V1 V2

W1 W2

Z1 Y1 X1

X2 Y2 Z2

Red

White

Black

460 Volt

Power Supply

Motor

Windings Motor

Windings

Connect for 460V as shown.

Y2

X1

Y1

Z1

U2

V2

W2

X2 Z2

Figure 3: 460 Volt 3 Phase Wiring Connections

Motor Individual Cord Minimum Discharge Max Temp.

Model Motor Full Branch Circuit Length Water Level Adapter Rating (°F)

Number HP Voltage Load Amps Required (Amps) in ft. (m) in inches (mm) Size Intermittent

HPGR200-D 2 230/60/1 13.0 20 20 (6.1) 22-1/2 (572) 1-1/4 NPT 122

HPGR200-D3 2 230/460/60/3 8 2/4.1 15/15 – 19-1/2 (496) 1-1/4 NPT 122

TABLE I: MOTOR, SWITCH, & CORD SPECIFICATIONS

Operation / Maintenance 5

OPERATION

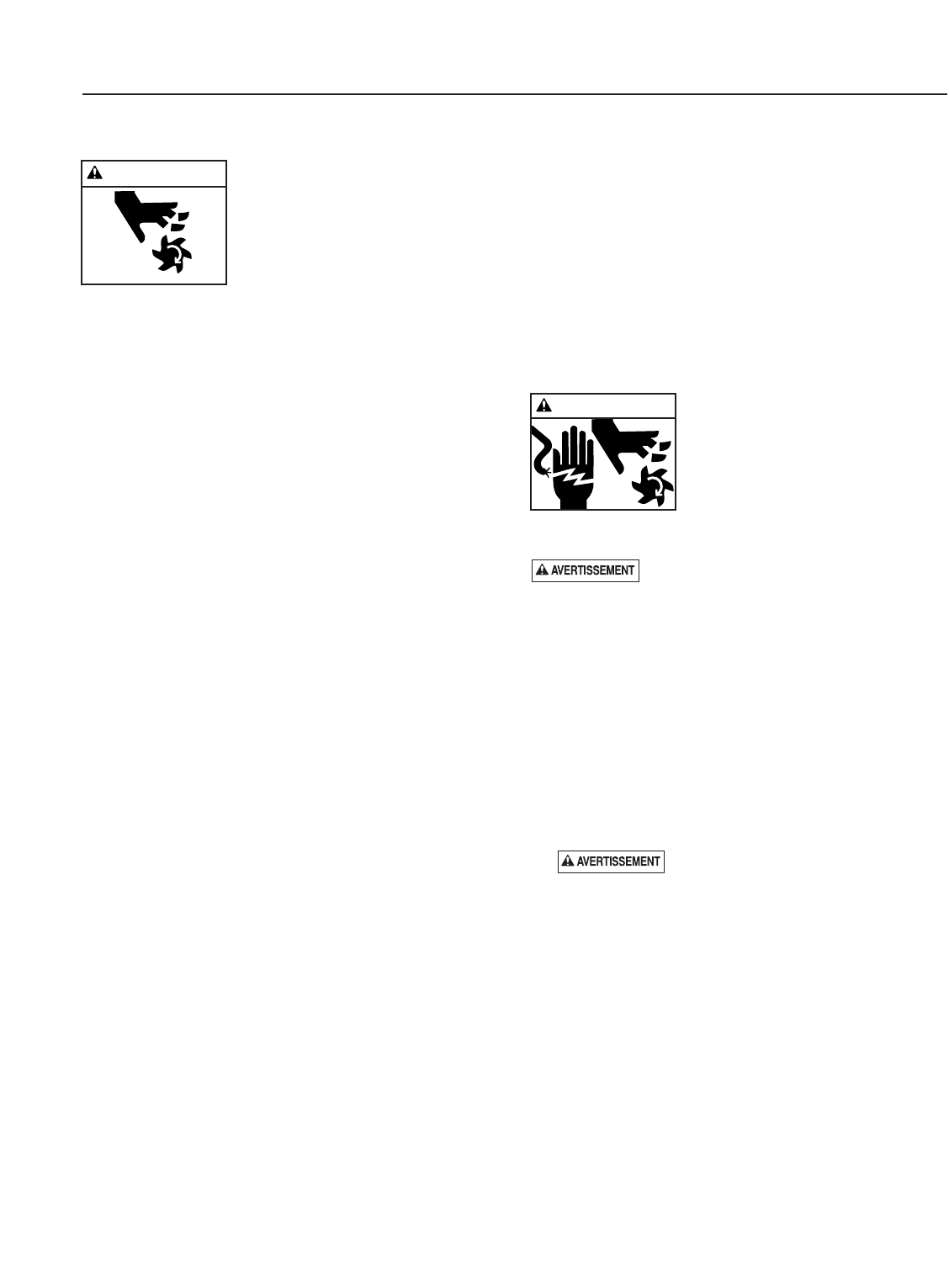

Hazardous cutter and possible

unexpected starts. Rotation of the

cutter with hands in the cutter

area can cause loss of fingers.

Disconnect the electrical power

and keep your hands away from

the pump inlet opening when

working on or handling the pump for any reason. Do not

use automatic reset controls with this pump.

Single phase units have an automatic overload protector

in the motor which will protect the motor from burning

out due to overheating/overloading. When the motor

cools down, the overload protector will automatically

reset and start the motor. This can happen at any time.

Three phase units require external overload protection.

If the overload trips frequently, check for the cause. It

could be:

• stuck impeller

• wrong/low voltage

• bad thermal overload protector

• electrical failure in the motor. If the motor has electri-

cally failed, replace the pump.

Grinder Assembly: The grinder unit consists of a rotary

cutter inside a stationary cutter ring. Persistent jamming

and clogging of the pump indicates dull or worn grinder

parts. If either the cutter ring or the rotary cutter is dull,

replace both.

NOTICE: Normal domestic sewage will cause very little

dulling or wear of the grinder parts. However, pumping

abrasives (such as fine sand) will increase wear and tear

on the grinder and may make it necessary to replace the

grinder assembly frequently.

Lubrication: The pump is permanently lubricated and

the motor bearings are sealed. No oiling or greasing is

required.

The pump is not equipped with thermostats or a leak

sensor probe. Check the seal condition quarterly in

heavy duty service or annually in light duty service.

NOTE: Failure to monitor the seal condition voids the

warranty. Motors damaged by flooding of the motor cav-

ity due to seal or O-Ring failure may not be covered

under warranty.

NOTE: Reduce the number of bends in the discharge

piping to keep the outlet flow as smooth as possible.

Verify the capacity of the pump, by checking the dis-

charge. Verify that the pump is free from any vibration

and noise.

For continuous operation, the liquid level must be at

least 19-1/2" for a three-phase pump or 22-1/2" for a

single-phase pump to avoid overheating the motor.

Do not allow the pump to run in a dry sump. It will void

the warranty and may damage the pump.

MAINTENANCE

Only qualified mechanics with proper tools and knowl-

edge should attempt to service this pump.

NOTICE: Whenever bearing bracket is being removed

for service, remove oil and replace with new oil at

reassembly. Use only oil listed in parts list (Part No.

U197-8A). When filling with new oil, DO NOT overfill.

To allow room for expansion, use exactly 1.8 pints

(0.77 liters) of oil with a cold bearing bracket.

Cutter Replacement

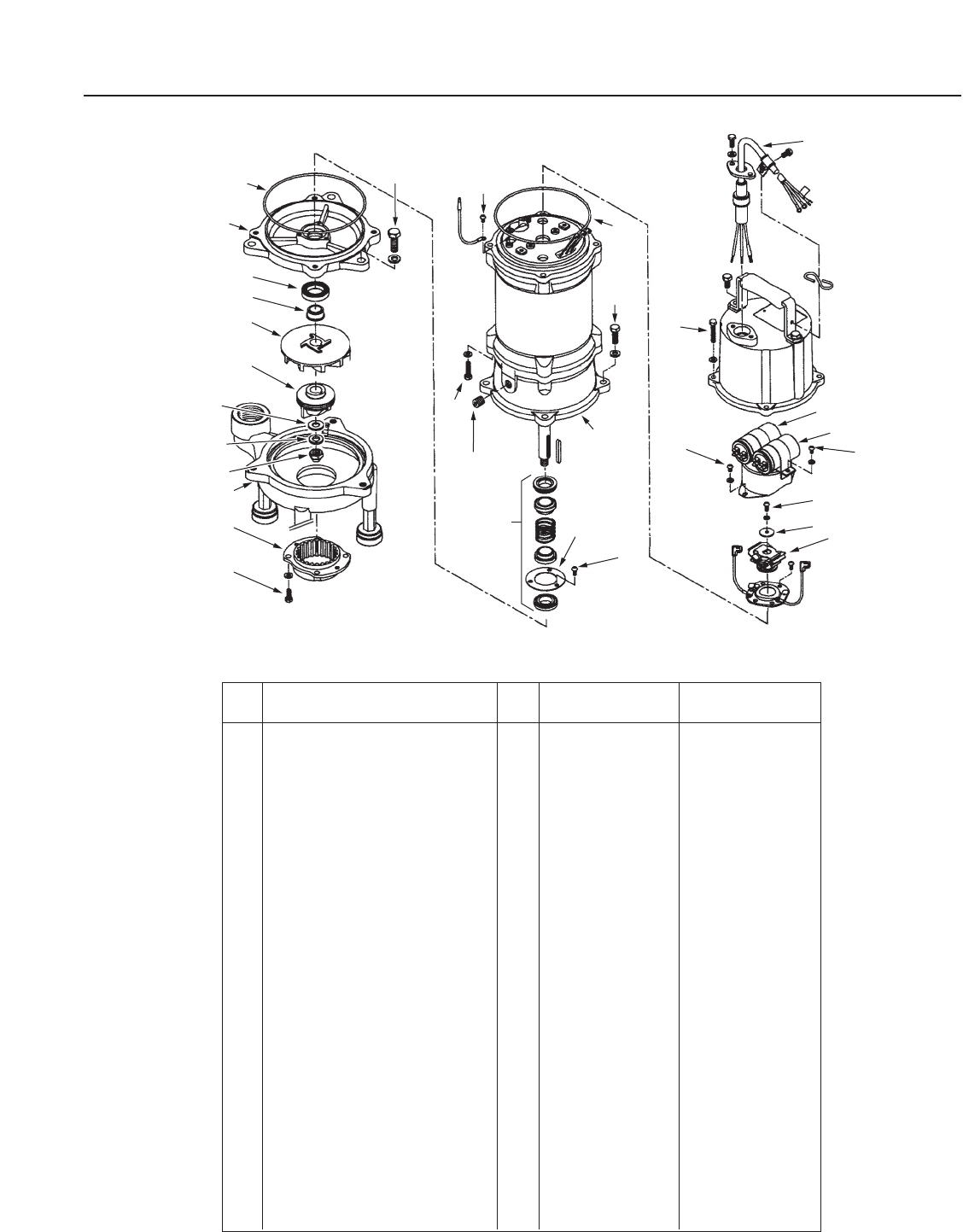

The Key numbers given in these procedures refer to the

exploded view (Page 8).

Hazardous voltage, hazardous cut-

ter, and possible unexpected

starts. Disconnect the electrical

power and keep your hands away

from the pump inlet opening

when working on or handling the

pump for any reason. Do not use

automatic reset controls with this pump.

Heavy parts. Use a hoist to lift and control

the pump during repair.

NOTE: Be prepared to deal with a large quantity of oil

when draining the bearing bracket. Inspect the O-Rings

and castings for damage or evidence of leaks; check for

pinched or damaged wires.

1. Disconnect the electrical power supply.

2. Disconnect the discharge piping (this step is not nec-

essary if you have a guide-rail lift-out system).

3. Hoist the pump out of the pit using the lift-out system

or the handle (not the cord) and place the pump in a

suitable area where it can be cleaned.

4. Remove all scale and deposits from the pump.

Risk of infection from pathogens (such

as hepatitis) which can collect on pump during nor-

mal operation. Submerge the complete pump in a

disinfectant solution (chlorox or chlorine) for at least

one hour before disassembly.

5. Wedge the shaft and cutter with a screwdriver in a

cutter ring slot and unscrew the cap nut (Key No. 24)

to release the rotating cutter (Key No. 21).

6. Unscrew four capscrews and use a screwdriver to pry

the cutter ring (Key No. 25) off of the volute.

7. Reverse steps 1 through 7 to reassemble the cutter.

Impeller Removal

1. Follow steps 1 through 7 under “Cutter

Replacement”.

2. Unscrew the 4 capscrews holding the volute to the

seal plate and tap the volute to loosen it. Remove the

volute.

Maintenance 6

NOTE: BE SURE you have the correct capscrews – the

wrong ones will release the seal plate from the brack-

et and also release a lot of oil!

3. With a screwdriver (or two) behind the impeller, work

the impeller down the shaft until it is free. Remove it.

4. If the shaft key stayed in the shaft, remove it.

5. Reverse steps 1 through 4 to reassemble the impeller.

Seal Replacement

1. Follow steps 1 through 7 under “Cutter

Replacement”.

2. Follow steps 1 through 4 under “Impeller Removal”.

3. Lay the pump on its side and remove the oil plug

(Key No. 11) from the bearing bracket. Drain the

bearing bracket. Put oil into a clean container and

check for water in the oil and for opacity (dirtiness) of

the oil.

NOTE: Water is heavier than oil. Look for water at

the bottom of the oil. It will appear as tiny bubbles. If

there is water present in the oil, the shaft seal or the

O-Ring will need to be replaced. If there is no water

present in the oil, the shaft seal and O-Ring do not

need replacing. Opacity is the inability of light to

pass through the oil and indicates dirty oil.

4. Remove the four capscrews and lock washers (Key

No. 16) that hold the seal plate to the bearing brack-

et. Tap around the parting line with a lead hammer or

rawhide mallet to loosen the seal plate. Remove the

seal plate from the bearing bracket.

5. Remove the oil seal (Key No. 18) and oil seal bushing

(Key No. 19) from the seal plate.

6. Remove the seal plate O-Ring (Key No. 17) and clean

the O-Ring groove.

7. Remove the seal retaining ring from the seal plate.

NOTE: The shaft seal (Key No. 10) consists of 5 parts

- the upper and lower silicon carbide seals, two rotat-

ing silicon carbide seals, and the spring. Be sure that

you do not scratch or mar the shaft when removing

the seals. If the shaft is marred, it must be dressed

smooth with fine emery or crocus cloth before

installing new seal. Do not reduce the shaft diameter.

8. Pull and turn the rotating seal halves to remove them

from the motor shaft. If necessary, use a flat blade

screwdriver to help pry the seals from the shaft.

9. Unscrew four capscrews and remove the bearing

bracket from the motor housing.

10.Use a flat blade screwdriver and very carefully pry

the lower seal half from the seal plate cavity.

11. Use a flat blade screwdriver and very carefully pry

the upper seal half from the bearing bracket cavity.

Installing the New Shaft Seal

NOTE: Install all new O-Rings, seals, and gaskets during

reassembly. It is good practice to replace the O-Rings

each time the pump is serviced.

1. Clean the seal cavities in the bearing bracket and seal

plate.

2. Lubricate the seals with a very small amount of clean

oil.

3. Inspect the shaft for nicks and scratches.

4. With finger pressure only, press the stationary seal

halves firmly and squarely into the seal cavities in the

bearing bracket and seal plate, with the polished face

out.

NOTE: Be sure you do not scratch the seal surface.

5. Reinstall the lower seal retaining ring.

6. Reinstall the bearing bracket on the motor. Use a new

O-Ring.

7. Slide the rotating seals and the spring (Key No. 10)

onto the shaft.

NOTE: Be sure you do not scratch the seal surface.

Be careful that the shaft shoulder does not damage

the seal faces when they are passing over the shaft.

Make certain the polished surfaces of the rotating

seals face the mating surfaces of the stationary seal

halves.

8. Clean the O-Ring groove in the bearing bracket and

install a new O-Ring (Key No. 17).

NOTE: It is good practice to replace the O-Rings each

time the pump is serviced.

9. Reinstall the seal plate, lock washers, and capscrews.

10.Reinstall the oil seal (Key No. 18) and the oil seal

bushing (Key No. 19) on the shaft.

11. Reinstall the impeller drive key in the keyway on the

shaft.

12.Using the key as a guide, reinstall the impeller on the

shaft.

13.Reinstall the volute on the seal plate.

14.Reinstall the cutter ring on the volute.

15.Using the key as a guide, reinstall the rotating cutter

on the shaft.

16.Block the cutter with a screwdriver in one of the cut-

ter ring slots and reinstall the flat washer, lock wash-

er, and cap nut on the shaft.

17.Refill the bearing bracket with clean dielectric oil

(P/N U197-8A) and replace the drain plug.

18.Stand the pump on its feet. Check for free rotation of

the impeller. The pump is ready for installation in the

pit.

Troubleshooting 7

SYMPTOM POSSIBLE CAUSE(S) CORRECTIVE ACTION

Motor not running Motor protector tripped. Allow motor to cool. Make sure pump is completely submerged (see

Page 4). Clear debris from volute and impeller. Check for high amp draw.

Open circuit breaker or blown fuse. Replace fuse or reset breaker. NOTE: if circuit breaker opens repeatedly,

don’t reset it. Call a licensed electrician.

Impeller clogged or binding. Check amp draw. If it is more than twice the nameplate amps, the

impeller is locked. Bearings and shaft may be damaged. DISCONNECT

POWER, clear debris from volute, impeller, and cutter as needed.

Cutter or cutter ring dull or worn. DISCONNECT POWER, pull pump and inspect cutter and cutter ring.

Replace if worn or dull.

Power cable damaged. Resistance between power cable and ground should be infinity. If any

reading is less than infinity, call a licensed electrician.

Bad control panel. Inspect control panel wiring. Call a licensed electrician.

Defective liquid level switch. With switch disconnected from power, check continuity through switch

while activating liquid level switch. Replace switch if necessary.

Not enough liquid in wet well to Allow the liquid to rise several inches above the switch-on level.

activate controls.

Liquid level cords tangled Untangle cords for free operation.

Automatic controls defective Try running pump in manual mode. If it runs, the automatic control is

at fault.

Pump runs Liquid level control cords tangled Untangle cords for free operation.

continuously Pump is airlocked. Stop pump for about one minute, then restart. Repeat stopping and starting

until the airlock clears. If the airlock persists, DISCONNECT POWER, pull

the pump and drill a 1/8" hole in the discharge pipe between the pump

discharge and the check valve.

Flow in matches or exceeds the A larger pump or more pumps may be needed.

pump’s capacity.

Little or no effluent Check valve plugged, stuck shut, or Make sure check valve is installed correctly (flow arrow should point

delivered from installed backwards.

away

from pump) and functioning correctly.

pump System head excessive. Consult dealer.

Pump suction plugged. DISCONNECT POWER, pull pump, inspect, and clear as needed.

Wrong voltage or not wired correctly. Check pump’s rotation; check nameplate voltage against supply voltage

(they must match); consult a licensed electrician.

Pump is air locked. Stop pump for about one minute, then restart. Repeat stopping and starting

until the airlock clears. If the airlock persists, DISCONNECT POWER, pull

the pump and drill a 1/8” hole in the discharge pipe between the pump

discharge and the check valve.

Worn or damaged impeller. DISCONNECT POWER, pull pump and inspect impeller.

Replace if necessary.

Liquid level controls incorrectly Reposition or replace as necessary.

installed or defective.

Pump cycles No discharge check valve installed. Install discharge check valve.

constantly Discharge check valve stuck open. Repair or replace check valve as necessary.

Sewage wetwell too small. Consult dealer.

Liquid level controls incorrectly Reposition or replace as necessary.

installed or defective.

Pump too small for inlet flow. Consult dealer about larger pump or second pump.

Hazardous voltage. Can shock, burn, or

kill. Disconnect power before attempting any service or

repair work on pump.

Hazardous cutters and unexpected starts

which can cause loss of fingers. Keep hands away from

pump suction inlet when working on or servicing pump.

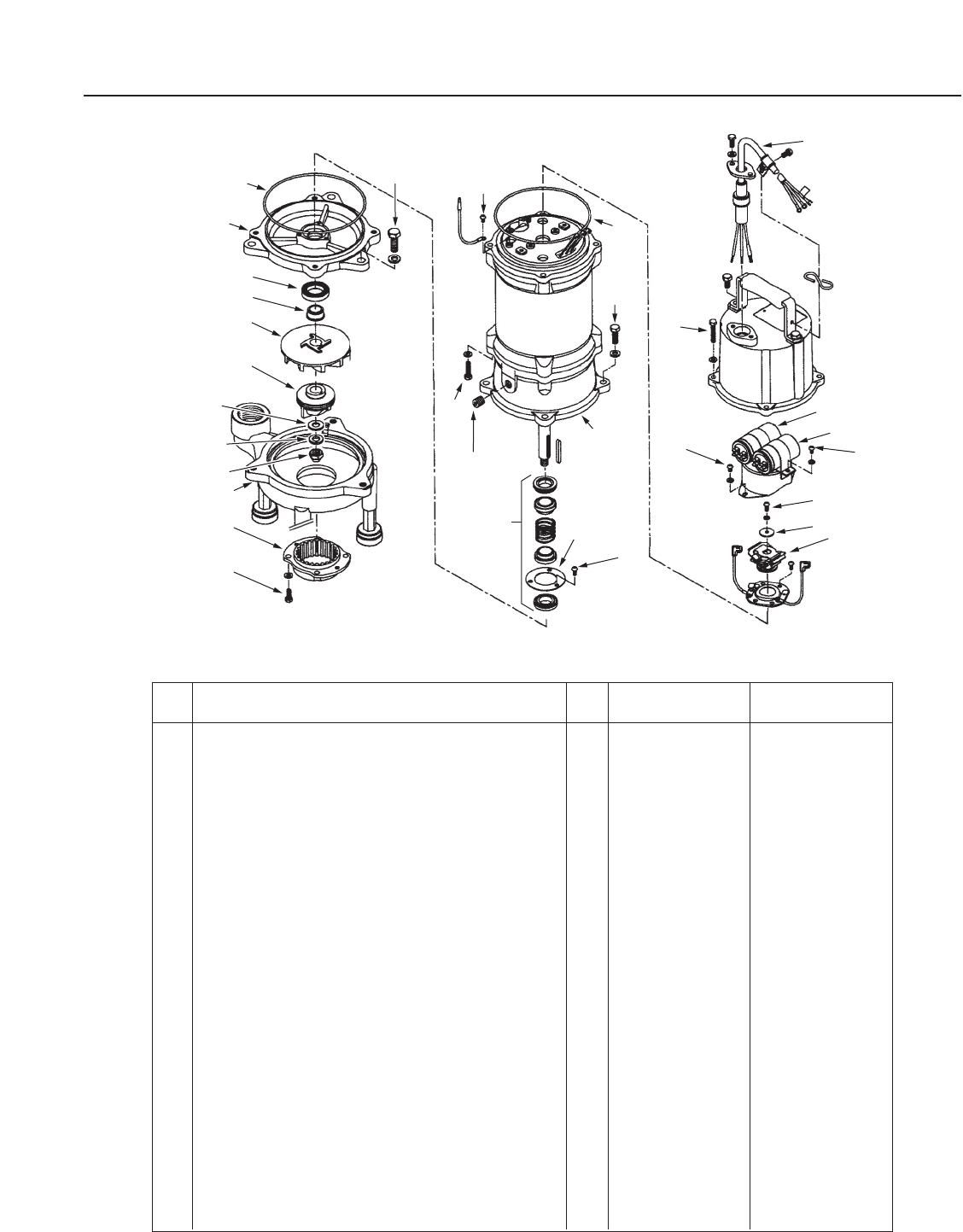

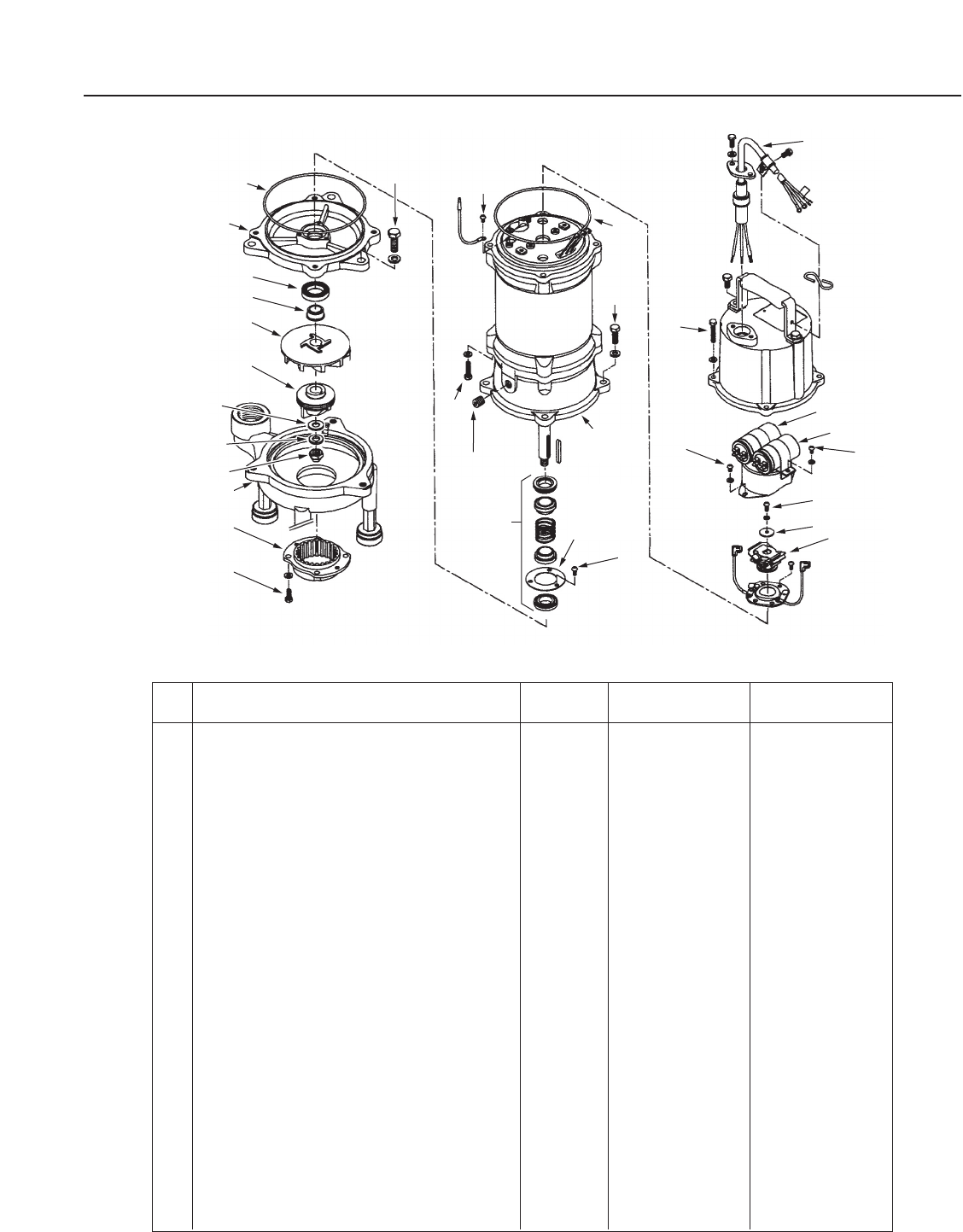

Repair Parts 8

Key Part

No. Description Qty. HPGR200-D HPGR200-D3

1 Cord 1 E01-1241-5 E01-1241-5

2 Capscrew M6x25 2 * *

3 Capscrew 2 * *

4A Run Capacitor (12 mfd, 450V) 1 E14-0121-0 –

4B Start Capacitor (150 mfd, 250V) 1 E14-1503-0 –

5 Capscrew 2 * –

6 Capscrew 1 * –

7 Flat Washer 1 H53-1102-0 –

8 Centrifugal Switch 1 E12-2P82-3 –

9 Capscrew M5x8 3 * *

10 Shaft Seal 1 F21-1202-0 F21-1202-0

11 Drain Plug 1/4" NPT 1 H55-3204-0 H55-3204-0

12 Capscrew M6x25 4 * *

13 Capscrew M8x25 4 * *

14 O-Ring () G47-3811-0(3) G47-3811-0(2)

15 Capscrew M5x8 1 * *

16 Capscrew M10x30 3 * *

17 O-Ring 1 G47-3891-0 G47-3891-0

18 Oil Seal 1 F25-2501-0 F25-2501-0

19 Oil Seal Bushing 1 A24-3811-0 A24-3811-0

20 Impeller 1 B27-3811-0 B27-3811-0

21 Rotating Cutter 1 A39-3811-0 A39-3811-0

22 Flat Washer 1 H53-1008-0 H53-1008-0

23 Lock Washer 1 H54-1008-0 H54-1008-0

24 Cap Nut M12 1 H56-6122-0 H56-6122-0

25 Stationary Grinder 1 A40-3811-0 A40-3811-0

26 Capscrew M6x16 4 * *

• Not Illustrated.

* Standard hardware item. Purchase locally.

4A

4B

1

2

8

9

17

18

19

20

21

22

23

24

25

10

11

12

13

5

3

6

7

14

15

16

26

Seal Plate

Volute

Bearing

Bracket

Seal

Retaining

Ring

4333 0203

Warranty 9

LIMITED WARRANTY

HYDROMATIC warrants to the original consumer purchaser (“Purchaser” or “You”) of HYDROMATIC Sump

Pumps, Effluent Pumps, Sewage Pumps (other than 2-1/2"), and Package Systems, that they will be free from

defects in material and workmanship for the Warranty Period of 36 months from date of manufacture.

Our warranty will not apply to any product that, in our sole judgement, has been subject to negligence,

misapplication, improper installation, or improper maintenance. Without limiting the foregoing, operating a

three phase motor with single phase power through a phase converter will void the warranty. Note also that

three phase motors must be protected by three-leg, ambient compensated, extra-quick trip overload relays of

the recommended size or the warranty is void.

Your only remedy, and HYDROMATIC’s only duty, is that HYDROMATIC repair or replace defective products

(at HYDROMATIC’s choice). You must pay all labor and shipping charges associated with this warranty and

must request warranty service through the installing dealer as soon as a problem is discovered. No request

for service will be accepted if received after the Warranty Period has expired. This warranty is not transferable.

EXCEPTIONS: Hydromatic Special Application Pumps, Battery Back-Up Sump Pumps, Filtered Effluent

Pumps, Grinder Pumps, and 2-1/2" Sewage Pumps are warranted for a period of 12 months from date of

purchase or 18 months from date of manufacture, whichever comes first.

HYDROMATIC SHALL NOT BE LIABLE FOR ANY CONSEQUENTIAL, INCIDENTAL, OR CONTINGENT

DAMAGES WHATSOEVER.

THE FOREGOING WARRANTIES ARE EXCLUSIVE AND IN LIEU OF ALL OTHER EXPRESS AND

IMPLIED WARRANTIES, INCLUDING BUT NOT LIMITED TO THE IMPLIED WARRANTIES OF

MERCHANTABILITY AND FITNESS FOR A PARTICULAR PURPOSE. THE FOREGOING WARRANTIES

SHALL NOT EXTEND BEYOND THE DURATION EXPRESSLY PROVIDED HEREIN.

Some states do not allow the exclusion or limitation of incidental or consequential damages or limitations on

the duration of an implied warranty, so the above limitations or exclusions may not apply to You. This warranty

gives You specific legal rights and You may also have other rights which vary from state to state.

This warranty supersedes and replaces all previous warranty publications.

HYDROMATIC

740 East 9th Street, Ashland, OH 44805

Phone: 888-957-8677 • Fax: 888-840-7867 • Web Site: http://www.hydromatic.com

Sécurité 10

DÉBALLAGE ET INSPECTION

À manipuler avec précaution. Comparer les articles reçus avec

ceux de la liste des articles pour s’assurer d’avoir reçu

l’équipement dans son intégralité. À la livraison, inspecter la

pompe pour s’assurer qu’elle n’est pas endommagée. Si des

dommages sont constatés, présenter une demande d’indemni-

sation immédiatement auprès du transporteur.

CONSIGNES GÉNÉRALES DE SÉCURITÉ

LIRE ET OBSERVER TOUTES CES INSTRUC-

TIONS DE SÉCURITÉ!

Ce symbole indique qu’il faut être prudent. Lorsque ce

symbole apparaît sur la pompe ou dans cette Notice,

rechercher une des mises en garde qui suivent, car elles

indiquent un potentiel possible de blessures corporelles.

avertit d’un danger qui causera des blessures

corporelles, la mort ou des dommages matériels importants si

on l’ignore.

avertit d’un danger qui risque de causer des

blessures corporelles, la mort ou des dommages matériels

importants si on l’ignore.

avertit d’un danger qui causera ou qui ris-

quera de causer des blessures corporelles, la mort ou des dom-

mages matériels importants si on l’ignore.

Le mot REMARQUE indique des instructions spéciales et

importantes n’ayant aucun rapport avec les dangers.

REMARQUE : Installer la pompe à la verticale seulement.

L’installer dans toute autre position annulera la garantie.

REMARQUE : Ces pompes ne sont pas conçues pour pomper

de l’eau salée ni de la saumure. Cette pratique annulera la

garantie.

1. Pour éviter tout risque de blessures corporelles graves et des

dommages matériels importants, lire attentivement ces con-

signes de sécurité.

2. Avant de procéder à l’installation, vérifier les codes de la

municipalité. Vous devez les respecter.

3. Aérer l’égout ou la fosse septique conformément aux codes

de la municipalité.

4. Ne pas installer cette pompe dans un endroit classé comme

dangereux par le National Electrical Code, ANSI/NFPA 70-1984.

5. Pour ne pas se brûler si on doit intervenir sur la pompe, la

laisser refroidir pendant 20 minutes après qu’elle s’est

arrêtée et avant de la manipuler.

6. Ne pas faire fonctionner la pompe à sec, sinon elle sur-

chauffera et la garantie sera annulée.

7. La pompe est lubrifiée en permanence. Vérifier régulière-

ment le niveau d’huile dans la plaque d’étanchéité. Vérifier

la présence d’eau dans l’huile dans la plaque d’étanchéité.

Se reporter aux instructions sous «

Fonctionnement/Lubrification » à la page 13.

Tension dangereuse. Risque de secousses

électriques, de brûlures, voire de mort. Pendant qu’elle fonc-

tionne, la pompe est immergée dans l’eau. Si on doit inter-

venir sur la pompe et pour ne pas être électrocuté, procéder

comme suit :

Mettre la pompe à une terre adéquate telle qu’une canal-

isation d’eau mise à la terre, un chemin métallique mis

correctement à la terre ou un système de mise à la terre.

Ne pas enlever le cordon électrique ou le réducteur de

tension.

Ne pas brancher de conduit sur la pompe.

Ne pas lever cette pompe par son cordon électrique. (Se

reporter à la section « Avertissement concernant le lev-

age par le cordon électrique » ci-dessous).

A. Mettre la pompe à la terre conformément aux codes et aux

ordonnances en vigueur.

B. Avant d’intervenir sur la pompe, couper le courant qui ali-

mente sa prise de courant ou fermer les disjoncteurs.

C. Pour réduire les risques de secousses électriques, il faut être

très prudent lorsque l’on remplace un fusible ou réen-

clenche les disjoncteurs. Ne pas se tenir dans l’eau pour

intervenir sur la boîte de commande ou les disjoncteurs.

D. Ces pompes doivent être branchées en permanence seule-

ment. Poser un réducteur de tension sur l’arrivée de courant,

côté boîte de commande. Tous les composants de com-

mande doivent être classés UL ou CSA et répondre aux

besoins de l’utilisation. Seul du personnel qualifié doit

installer la pompe et son équipement de contrôle.

ATTENTION

Risques de secousses électriques

et d’incendie.

1. Les connexions et le cordon électrique de la

pompe pourrait être endommagés si on essaie de

lever ou de supporter la pompe par son cordon. Le

cordon peut se débrancher et des fils nus peuvent

être exposés, ce qui peut présenter un risque d’in-

cendie ou de secousses électriques.

2. Pour lever ou abaisser la pompe, toujours utiliser

sa poignée de levage qui se trouve dessus. Avant

d’intervenir sur la pompe ou avant de la sortir du

puisard, couper le courant qui l’alimente.

3. La garantie sera annulée si on lève ou supporte la

pompe par son cordon électrique.

Risque de secousses

électriques. Risque de

brûlures ou de mort.

Ne pas lever la pompe

par son cordon électrique.

AVERTISSEMENT

AVERTISSEMENT CONCERNANT LE LEVAGE PAR LE CORDON ÉLECTRIQUE

Installation/Électricité 11

INSTALLATION

Pour pouvoir contrôler la pompe et intervenir dessus plus facile-

ment, on peut l’installer sur un système de levage à glissières de

guidage. Les glissières de guidage permettent de sortir la pompe

sans perturber les canalisations ni sans devoir demander à du per-

sonnel d’entrer dans le puits humide (pour la plupart des codes, il

faut de l’équipement de protection et avoir suivi une formation

pour pénétrer dans le puits humide). Si elle est montée à l’aide

d’un système à glissières de guidage, placer la pompe du côté

opposé de l’ouverture d’entrée pour éviter les zones stagnantes où

peuvent se déposer des matières solides.

Placer la pompe sur une surface dure et de niveau (ciment,

asphalte, etc.). Ne jamais placer la pompe directement sur une

surface en terre, en glaise et ou en gravier. Le diamètre du puis-

ard doit être d’au moins 458 mm (18 pouces) et sa profondeur

d’au moins 762 mm (30 pouces).

Les pieds de la pompe sont livrés détachés dans la caisse. Les

installer avant de placer la pompe dans la fosse.

Installation de la pompe

Installer la pompe en groupe indépendant.

Placer la pompe sur le sol du puisard. Installer un raccord de

tuyauterie dans la conduite de refoulement pour permettre la

dépose quand il faut intervenir sur la pompe.

Canalisation

Le diamètre de la tuyauterie ne doit pas être plus petit que

celui du refoulement de la pompe.

ÉLECTRICITÉ

Tension dangereuse. Risque de secousses

électriques, de brûlures, d’incendie, voire de mort. Pour

installer ou faire fonctionner la pompe ou intervenir dessus,

suivre les instructions sur les consignes de sécurité électriques

suivantes. Seul du personnel qualifié doit installer la pompe ou

intervenir dessus.

1. NE PAS épisser le cordon électrique.

2. NE PAS intervenir sur la pompe ni la manipuler pendant

qu’elle est branchée sur le courant électrique.

3. NE PAS la faire fonctionner si elle n’est pas adéquatement

mise à la terre. Brancher directement la pompe sur la pla-

quette de connexion mise à la terre de l’interrupteur à flot-

teur automatique ou la boîte de contrôleur de pompe pour

le fonctionnement automatique. Brancher la pompe confor-

mément à tous les codes en vigueur. Pour le fonctionnement

continu, brancher la pompe directement dans la boîte de

l’interrupteur.

4. Une mauvaise tension risque de causer un incendie, voire

de graves dommages au moteur, ce qui annulera la garantie.

S’assurer que la fréquence et la tension indiquée sur la

plaque signalétique du moteur correspondent à celles de

l’alimentation électrique. La tension d’alimentation doit

correspondre à ±10 % de la tension indiquée sur la plaque

signalétique du moteur. En cas de doute, consulter un

électricien qualifié.

5. Il faut faire tourner la pompe dans le sens horaire des

aiguilles d’une montre ( - vu du haut de la pompe). NE

JAMAIS la faire fonctionner dans le sens contraire.

6. Brancher la pompe sur un circuit séparé sur lequel aucun

autre appareil ne sera branché. Se reporter au tableau 1,

page 12, pour connaître le calibre des fusibles et des

disjoncteurs. Se reporter aux Figures 2 et 3 pour les schémas

de connexion triphasés de 230/460 volts. Utiliser un panneau

de commande dont la taille est adaptée à la pompe. Se

reporter aux instructions de montage du panneau de

commande pour obtenir des informations sur les connexions

de câblage.

7. Installer la pompe conformément aux codes électriques en

vigueur. Installer un interrupteur général fusionné ou un dis-

joncteur conformément aux codes de la municipalité.

8. Si un système triphasé s’active en sens inverse, permuter

deux des trois fils d’alimentation pour inverser la direction

de rotation du moteur.

25

(635)

22-3/32

(561)

7

(178)

11-7/16

(291)

10-1/4

(261)

8

(203)

21-5/8

(549)

19-1/16

(484)

7

(178)

4331 0203

Figure 1: Dimensions en pouces (mm)

Refoulement

NPT de

1 1/4 po

Refoulement

NPT de 1 1/4 po

Pompe à moteur triphasé Pompe à moteur monophasé

Niveau d’eau

minimum

Niveau d’eau

minimum

Électricité 12

Panneau de commande

Risque de secousses électriques. Mettre à la

terre la pompe et le moteur avant de brancher les commandes

ou l’alimentation. Respecter les codes électriques de la munic-

ipalité régissant les installations de pompes et de commandes.

Le panneau de commande n’est pas livré avec la pompe.

Installer un panneau de commande simplex ou duplex (à

acheter séparément) pour faire fonctionner correctement la

pompe. Notre catalogue comprend une gamme complète de

commandes et d’interrupteurs.

Si le panneau de commande Hydromatic n’est pas utilisé,

installer un panneau de commande muni d’un disjoncteur ou

d’un interrupteur général fusionné comme l’exige le code de la

municipalité. Utiliser des démarreurs magnétiques avec protec-

tion compensée ambiante contre la surcharge. Les systèmes

triphasés requièrent une protection à 3 lignes, et les systèmes

monophasés, une protection à 1 ligne seulement. Une protec-

tion inadéquate aura pour effet d’annuler la garantie.

Réglage de la surcharge du panneau de com-

mande – Moteurs triphasés

REMARQUE : Se reporter aux instructions de montage et d’util-

isation du panneau de commande avant de régler le dispositif

de protection contre les surcharges.

Régler le dispositif de protection contre les surcharges sur le

courant de pleine charge indiqué sur la plaque signalétique du

moteur.

Déterminer la puissance du dispositif de protection contre les

surcharges de façon que le courant de déclenchement corre-

sponde à 115 % du courant de pleine charge de la plaque

signalétique.

U1 U2

V1 V2

W1 W2

Z1 Y1 X1

X2 Y2 Z2

X1 X2

Z1

Y1

Y2

Z2

Figure 2 : Connexions de câblage triphasé de 230 Volts

U1 U2

V1 V2

W1 W2

Z1 Y1 X1

X2 Y2 Z2

Y2

X1

Y1

Z1

U2

V2

W2

X2 Z2

Figure 3 : Connexions de câblage triphasé de 460 Volts

Puissance Ampères Circuit Longueur Niveau Calibre Température

Numéro des maximum séparé des cordons minimum de l’adapteur nominale

des moteur à pleine requis électriques d’eau en de maximale (F°)

modèles en ch Tension charge (en ampères) en pi (m) pouces (mm) refoulement (Intermittent)

HPGR200-D 2 230/60/1 13,0 20 20 (6,1) 22 1/2 (572) 1 1/4 NPT 122

HPGR200-D3 2 230/460/60/3 8,2/4,1 15/15 – 19 1/2 (496) 1 1/4 NPT 122

TABLEAU 1 : CARACTÉRISTIQUES DU MOTEUR,

DE L’INTERRUPTEUR ET DU CORDON ÉLECTRIQUE

Branché pour 230V/3Ø comme illustré

Alimentation

230 V

Blanc

Rouge Noir

Enroulement du moteur

Enroulement du moteur

Branché en usine pour 460V comme illustré

Blanc

Alimentation de

460V

Rouge Noir

Enroulement du moteur

Enroulement du moteur

Fonctionnement/Entretien 13

FONCTIONNEMENT

Le couteau présente un danger et peut

se mettre en marche d’une manière

inattendue. La rotation du couteau

alors qu’on a les mains dans la zone

du couteau risque de causer la perte

de doigts. Couper le courant électrique

et ne pas approcher les mains de l’ou-

verture de l’aspiration de la pompe

lorsque l’on intervient ou lorsqu’on manipule la pompe pour

quelle raison que ce soit. Ne pas utiliser de commande à réen-

clenchement automatique avec cette pompe.

Sur les pompes à moteur monophasé, un protecteur contre les

surcharges à fonctionnement automatique logé dans le moteur

l’empêchera de brûler en cas de surchauffe/surcharge. Dès que

le moteur refroidira, le protecteur se réenclenchera automa-

tiquement et le moteur redémarrera. Les moteurs triphasés

requièrent un dispositif de protection externe contre les sur-

charges. Cela peut se produire à tout moment.

Si la surcharge se déclenche fréquemment, en déterminer la

cause. Cet incident peut être causé par les facteurs suivants :

• impulseur grippé

• une tension mauvaise/basse

• mauvais dispositif de protection contre les surcharges

• une défectuosité électrique du moteur. Si on pense que le

moteur est défectueux, remplacer la pompe.

Ensemble broyeur : Le broyeur est composé d’un couteau

rotatif inséré dans une bague fixe. Le coincement persistant ou

l’obstruction de la pompe indique que des éléments du

broyeur sont émoussés ou usés. Si la bague ou le couteau

rotatif sont émoussés, les remplacer tous les deux.

REMARQUE : Les eaux d’égout domestiques ordinaires

entraîneront une détérioration ou usure minime des éléments

du broyeur. Cependant, le pompage d’agents abrasifs (tel que

du sable fin) augmentera l’usure ou la détérioration du broyeur

et peut rendre nécessaire le remplacement fréquent du broyeur.

Lubrification : La pompe est lubrifiée en permanence et les

roulements du moteur sont étanches. Il n’est pas nécessaire de

la huiler ni de la graisser.

La pompe n’est pas munie de thermostats ou d’un capteur de

fuites. Vérifier l’étanchéité tous les trimestres s’il s’agit d’une

utilisation intensive ou tous les ans s’il s’agit d’une utilisation

légère.

REMARQUE : Ne pas surveiller l’état d’étanchéité annulera la

garantie. Les moteurs endommagés par l’inondation de la cav-

ité du moteur en raison d’une mauvaise étanchéité ou d’un

joint torique défectueux pourraient ne pas être couverts par la

garantie.

REMARQUE : Réduire le nombre de coudes dans la tuyauterie

de refoulement pour maintenir le débit de sortie le plus

homogène possible.

Vérifier la capacité de la pompe en contrôlant le refoulement.

Vérifier l’absence de vibration et de bruit au niveau de la

pompe.

Pour une utilisation continue, le niveau de liquide doit être au

moins de 19 1/2 po pour une pompe à moteur triphasé ou de

22 1/2 po pour une pompe à moteur monophasé afin d’éviter

la surchauffe du moteur.

Ne pas faire fonctionner la pompe à sec. Cela risque d’endom-

mager la pompe et pourrait annuler la garantie.

ENTRETIEN

Seuls des mécaniciens qualifiés disposant des outils et des con-

naissances appropriées doivent intervenir sur cette pompe.

REMARQUE : Si on doit déposer le support de coussinet, vider

l’huile et la remplacer par une nouvelle au remontage. Utiliser

l’huile indiquée dans la liste des pièces (N/P U197-8A). Au

cours du remplissage avec de la nouvelle huile, NE PAS trop

remplir. Laisser de la place pour la dilatation, utiliser exacte-

ment 1,8 chopine (0,77 litre) d’huile avec un coussinet de

roulement froid.

Remplacement du couteau

Les numéros de référence indiqués dans ces procédures se rap-

portent à la vue éclatée (page 16).

Tension dangereuse, couteau dan-

gereux et possibilité de démarrage

inattendu. Couper le courant élec-

trique et ne pas approcher les mains

de l’ouverture de l’aspiration de la

pompe lorsque l’on intervient ou

lorsqu’on manipule la pompe pour

quelle raison que ce soit. Ne pas

utiliser de commande à réenclenchement automatique avec

cette pompe.

Pièces dangereuses. Utiliser un appareil

de levage pour soulever et contrôler la pompe pendant la

réparation.

REMARQUE : tre prêt à intervenir avec une quantité importante

d’huile lorsqu’on vidange le support de coussinet. Vérifier si les

joints toriques et les pièces coulées sont endommagés ou présen-

tent des fuites. Vérifier si les fils sont pincés ou endommagés.

1. Débrancher l’alimentation électrique.

2. Débrancher la conduite de refoulement (cette étape n’est

pas nécessaire si on dispose d’un système de levage à glis-

sières de guidage).

3. Extraire la pompe hors du puisard à l’aide du système de

levage ou de la poignée (et non à l’aide du cordon) et la

placer dans un endroit adéquat pour pouvoir la nettoyer.

4. Éliminer la calamine et les dépôts de la pompe.

Risque d’infection provenant d’agents

pathogènes (tels que l’hépatite) qui peuvent se déposer sur

la pompe pendant son fonctionnement normal. Submerger

la pompe dans son intégralité dans une solution désinfec-

tante (chlorox ou chlore) pendant au moins 1 heure avant

son démontage.

5. Caler l’arbre et le couteau à l’aide d’un tournevis dans une

fente de bague de couteau et dévisser l’écrou borgne (réf.

n° 24) pour libérer le couteau rotatif (réf. n° 21).

6. Dévisser quatre vis d’assemblage et à l’aide d’un tournevis,

soulever la bague de couteau (réf. n° 25) de la volute.

7. Procéder à l’inverse des étapes 1 à 7 pour remonter le

couteau.

Dépose de l’impulseur

1. Suivre les étapes 1 à 7 sous « Remplacement du couteau ».

2. Dévisser les quatre vis d’assemblage maintenant la volute et

taper sur la volute pour la desserrer. Déposer la volute.

AVERTISSEMENT

AVERTISSEMENT

Entretien 14

REMARQUE : S’ASSURER d’avoir les bonnes vis d’assem-

blage – l’utilisation de mauvaises vis d’assemblage aura

pour effet de libérer la plaque d’étanchéité du support et de

libérer également une grosse quantité d’huile!

3. À l’aide d’un (ou de deux) tournevis placés derrière

l’impulseur, déplacer l’impulseur vers le bas de l’arbre

jusqu’à ce qu’il soit libéré. Le déposer.

4. Si la clavette d’arbre reste dans l’arbre, la déposer.

5. Procéder à l’inverse des étapes 1 à 4 pour remonter

l’impulseur.

Remplacement du joint

1. Suivre les étapes 1 à 7 sous « Remplacement du couteau ».

2. Suivre les étapes 1 à 4 sous « Dépose de l’impulseur ».

3. Mettre la pompe sur son côté et retirer le bouchon de rem-

plissage d’huile (réf. n°11) du support de coussinet. Vider le

support de coussinet. Placer l’huile dans un récipient pro-

pre et vérifier la présence d’eau dans l’huile et le niveau

d’opacité (degré de contamination) de l’huile.

REMARQUE : L’eau est plus lourde que l’huile. Vérifier la

présence d’eau dans le fond de l’huile. D’infimes bulles

apparaîtront. S’il y a de l’eau dans l’huile, il faut remplacer

le joint d’arbre ou le joint torique. S’il n’y a pas d’eau dans

l’huile, il ne faut pas remplacer le joint de l’arbre et le joint

torique. L’opacité caractérise l’incapacité de la lumière à

pénétrer l’huile et indique que l’huile est contaminée.

4. Déposer les quatre vis d’assemblage et rondelles de

blocage (réf. n°16) qui maintiennent la plaque d’étanchéité

au support de coussinet. Taper autour du plan de joint à

l’aide d’une masse de plomb ou d’un maillet en cuir vert

pour desserrer la plaque d’étanchéité. Déposer la plaque

d’étanchéité du support de coussinet.

5. Déposer le joint d’huile (réf. n°18) et la bague de joint

d’huile (réf. n°19) de la plaque d’étanchéité.

6. Déposer le joint torique de la plaque d’étanchéité (réf.

n°17) et nettoyer la rainure du joint torique.

7. Déposer la bague de retenue du joint de la plaque

d’étanchéité.

REMARQUE : Le joint d’arbre (réf. n°10) se compose de 5

éléments : les joints en carbure de silicium supérieur et

inférieur, deux joints en carbure de silicium rotatifs et le

ressort. S’assurer de ne pas rayer l’arbre au moment de

retirer les joints. Si l’arbre est rayé, il faut le lisser à l’aide

de papier fin émeri ou d’une toile à polir avant d’installer

un nouveau joint. Ne pas réduire le diamètre d’arbre.

8. Tourner les moitiés de joint rotatif pour les retirer de l’arbre

de moteur. Au besoin, utiliser un tournevis à lame plate

pour faire sortir les joints de l’arbre.

9. Dévisser quatre vis d’assemblage et déposer le support de

coussinet du carter de moteur.

10. À l’aide d’un tournevis à lame plate, extraire avec une

extrême précaution la moitié inférieure de joint de la cavité

de la plaque d’étanchéité.

11. À l’aide d’un tournevis à lame plate, extraire avec une

extrême précaution la moitié supérieure de la cavité du

support de coussinet.

Montage du nouveau joint d’arbre

REMARQUE : Installer de nouveaux joints toriques, joints

étanches et joints au cours du remontage. Remplacer les joints

toriques chaque fois qu’on intervient sur la pompe.

1. Nettoyer les cavités de joint dans le support de coussinet et

la plaque d’étanchéité.

2. Lubrifier les joints à l’aide d’une très petite quantité d’huile

propre.

3. Vérifier si l’arbre présente des entailles et des rayures.

4. À l’aide de la pression du doigt uniquement, pousser ferme-

ment et complètement les moitiés de joint fixes dans les

cavités de joint du support de coussinet et de la plaque d’é-

tanchéité, le côté poli étant orienté vers l’extérieur.

REMARQUE : S’assurer de ne pas rayer la surface du joint.

5. Remonter la bague de retenue de joint inférieur.

6. Remonter le support de coussinet sur le moteur. Utiliser un

nouveau joint torique.

7. Faire glisser les joints rotatifs et le ressort (réf. n°10) sur

l’arbre.

REMARQUE : S’assurer de ne pas rayer la surface du joint.

Veiller à ce que l’épaulement de l’arbre n’endommage pas

les faces du joint au moment où elles passent sur l’arbre.

Veiller à ce que les surfaces polies des joints rotatifs soient

orientées sur les surfaces de contact des moitiés de joint

fixe.

8. Nettoyer la rainure du joint torique dans le support de

coussinet et installer un nouveau joint torique (réf. n°17).

REMARQUE : Remplacer les joints toriques chaque fois

que l’on intervient sur la pompe.

9. Remonter la plaque d’étanchéité, les rondelles de blocage

et les vis d’assemblage.

10. Remonter le joint d’huile (réf. n°18) et la bague de joint

d’huile (réf. n°19) sur l’arbre.

11. Remonter la clavette d’entraînement de l’impulseur dans la

rainure de clavette de l’arbre.

12. En se servant de la clavelle comme guide, remonter l’im-

pulseur sur l’arbre.

13. Remonter la volute sur la plaque d’étanchéité.

14. Remonter la bague de couteau sur la volute.

15. En se servant de la clavelle comme guide, remonter le

couteau rotatif sur l’arbre.

16. Bloquer le couteau à l’aide d’un tournevis dans l’une des

fentes de la bague de couteau et remonter la rondelle plate,

la rondelle de blocage et l’écrou borgne sur l’arbre.

17. Remplir le support de coussinet d’huile diélectrique propre

(N/P U197-8A) et replacer le bouchon de remplissage

d’huile.

18. Placer la pompe sur ses pieds. Vérifier que l’impulseur

tourne librement. La pompe est prête pour être installée

dans le puisard.

Recherche des pannes 15

INCIDENT CAUSES POSSIBLES MESURE CORRECTIVE

Le moteur ne Le dispositif de protection contre les Laisser refroidir le moteur. Veiller à ce que la pompe soit complètement

fonctionne pas surcharges se déclenche. submergée (voir page 13). Retirer les débris de la volute et de l’impulseur.

Vérifier le niveau de haut ampérage.

Disjoncteur en position ouverte Remplacer le fusible ou réenclencher le disjoncteur. REMARQUE : Si le

ou fusible sauté. disjoncteur s’ouvre d’une manière répétée, ne pas le réenclencher. Appeler

un électricien qualifié.

Impulseur bouché ou grippé. Vérifier le niveau d’ampérage. S’il est supérieur à l’ampérage indiqué sur la

plaque signalétique, l’impulseur est verrouillé. Les roulements et l’arbre

peuvent être endommagés. COUPER LE COURANT, retirer au besoin les

débris de la volute, de l’impulseur et du couteau.

Couteau ou bague de couteau COUPER LE COURANT, extraire la pompe et vérifier le couteau et la bague

émoussés ou usés. de couteau. Remplacer s’ils sont endommagés ou émoussés.

Câble d’alimentation endommagé. La résistance entre le câble d’alimentation et la masse doit être l’infini. Si une

valeur affichée est moins que l’infini, appeler un électricien qualifié.

Mauvais panneau de commande. Vérifier le câblage du panneau de commande. Appeler un électricien qualifié.

Interrupteur de niveau de liquide L’interrupteur étant débranché de l’alimentation, vérifier sa continuité tout en

défectueux. activant l’interrupteur du niveau de liquide. Remplacer l’interrupteur au besoin.

Pas assez de liquide dans le puits Faire monter le liquide de plusieurs pouces au-dessus du niveau de

humide pour activer les commandes. mise en circuit.

Cordons du niveau de liquide entremêlés. Démêler les cordons pour les dégager.

Commandes automatiques défectueuses. Essayer de faire fonctionner la pompe en mode manuel. Si elle fonctionne, la

commande automatique présente une défectuosité.

La pompe fonctionne Les cordons de la commande de Démêler les cordons pour les dégager.

en permanence niveau de liquide sont entremêlés.

Un bouchon d’air s’est formé. Arrêter de faire fonctionner la pompe pendant une minute, puis la faire

démarrer à nouveau. Répéter la mise à l’arrêt et la mise en marche

jusqu’à ce que le bouchon d’air disparaisse. Si le bouchon d’air persiste,

COUPER LE COURANT, extraire la pompe et forer un orifice de 1/8 po

dans le tuyau de refoulement entre la pompe et le clapet antiretour.

Le débit est égal ou supérieur à la Il est peut-être nécessaire d’avoir une pompe plus importante ou

capacité de la pompe. plusieurs pompes.

La pompe ne Le clapet antiretour est coincé, S’assurer d’installer correctement le clapet antiretour (la flèche du débit

fournit pas ou peu grippé ou posé à l’envers. doit s’écarter de la pompe) et veiller à ce qu’il fonctionne correctement.

d’eaux résiduaires Tête de système excessive. Consulter le marchand.

Aspiration de la pompe coincée. COUPER LE COURANT, extraire et vérifier la pompe et la nettoyer

au besoin.

Tension incorrecte ou câblage incorrect. Vérifier la rotation de la pompe, vérifier que la tension de la plaque

signalétique correspond à celle de la tension d’alimentation; consulter

un électricien agréé.

Un bouchon d’air s’est formé. Arrêter de faire fonctionner la pompe pendant une minute, puis la faire

démarrer à nouveau. Répéter la mise à l’arrêt et la mise en marche

jusqu’à ce que le bouchon d’air disparaisse. Si le bouchon d’air persiste,

COUPER LE COURANT, extraire la pompe et forer un orifice de 1/8 po

dans le tuyau de refoulement entre la pompe et le clapet antiretour.

Impulseur usé ou endommagé. COUPER LE COURANT, extraire la pompe et inspecter l’impulseur.

Remplacer au besoin.

Commandes du niveau de liquide Repositionner ou remplacer au besoin.

incorrectement installées ou

défectueuses.

Le cycle de la Aucun clapet antiretour de refoulement Installer un clapet antiretour de refoulement.

pompe est constant n’est installé.

Le clapet antiretour de refoulement est Réparer ou remplacer le clapet antiretour de refoulement au besoin.

bloqué en position ouverte.

Le puits d’aspiration est trop petit. Consulter le marchand.

Commandes du niveau de liquide Repositionner ou remplacer au besoin.

incorrectement installées ou défectueuses.

Pompe trop petite pour le débit d’entrée. Consulter le marchand pour l’installation d’une pompe plus volumineuse ou

d’une seconde pompe.

Tension dangereuse. Risque de chocs élec-

triques, de brûlures, voire de mort. Couper le courant élec-

trique lorsque l’on intervient ou lorsqu’on effectue des travaux

de réparation sur la pompe pour quelle raison que ce soit.

Couteau dangereux et possibilités de démar-

rage inattendu pouvant entraîner la perte de doigts. Ne pas

approcher les mains de l’ouverture de l’aspiration de la pompe

lorsqu’on intervient ou lorsqu’on manipule la pompe.

Pièces de rechange 16

Réf. Désignation Qté HPGR200-D HPGR200-D3

1 Cordon 1 E01-1241-5 E01-1241-5

2 Vis d’assemblage M6x25 2 * *

3 Vis d’assemblage 2 * *

4A Condensateur de marche (12 microfarad, 450 V) 1 E14-0121-0 –

4B Condensateur de démarrage (150 microfarad, 250 V) 1 E14-1503-0 –

5 Vis d’assemblage 2 * –

6 Vis d’assemblage 1 * –

7 Rondelle plate 1 H53-1102-0 –

8 Interrupteur centrifuge 1 E12-2P82-3 –

9 Vis d’assemblage M5x8 3 * *

10 Joint d’arbre 1 F21-1202-0 F21-1202-0

11 Bouchon de vidange de 1/4 po NPT 1 H55-3204-0 H55-3204-0

12 Vis d’assemblage M6x25 4 * *

13 Vis d’assemblage M8x25 4 * *

14 Joint torique () G47-3811-0(3) G47-3811-0(2)

15 Vis d’assemblage M5x8 1 * *

16 Vis d’assemblage M10x30 3 * *

17 Joint torique 1 G47-3891-0 G47-3891-0

18 Joint d’huile 1 F25-2501-0 F25-2501-0

19 Bague de joint d’huile 1 A24-3811-0 A24-3811-0

20 Impulseur 1 B27-3811-0 B27-3811-0

21 Couteau rotatif 1 A39-3811-0 A39-3811-0

22 Rondelle plate 1 H53-1008-0 H53-1008-0

23 Rondelle de blocage 1 H54-1008-0 H54-1008-0

24 Écrou borgne M12 1 H56-6122-0 H56-6122-0

25 Broyeur fixe 1 A40-3811-0 A40-3811-0

26 Vis d’assemblage M6x16 4 * *

• Non illustré.

* Article standard. Achat local.

4A

4B

1

2

8

9

17

18

19

20

21

22

23

24

25

10

11

12

13

5

3

6

7

14

15

16

26

4333 0203

Plaque

d’étanchéité

Volute

Support de

coussinet

Bague de

retenue

de joint

Garantie 17

GARANTIE LIMITÉE

HYDROMATIC garantit à l’acheteur/au consommateur d’origine (l’Acheteur) des pompes de puisard,

pompes d’effluents, pompes d’eaux d’égout (à l’exception de la pompe de 2-1/2 po), et les systèmes

ensembles HYDROMATIC, que celles-ci seront exemptes de tout vice de matériau et de fabrication pendant

la période de garantie de 36 mois suivant la date de fabrication.

Nos garanties ne s’appliquent pas aux produits ayant fait l’objet de négligence, d’une mauvaise utilisation,

d’une mauvaise installation ou d’un manque d’entretien adéquat. Sans aucune limitation des présentes, la

garantie des moteurs triphasés submersibles sera nulle et non avenue si ces moteurs sont branchés et

fonctionnent sur le courant monophasé par l’intermédiaire d’un déphaseur. Il faut également noter que les

moteurs triphasés doivent être protégés par un relais de surcharge tripolaire thermocompensé à

déclenchement extrêmement rapide du calibre recommandé, sinon la garantie sera nulle et non avenue.

Le seul recours de l’Acheteur et la seule responsabilité de HYDROMATIC consistent à réparer ou à

remplacer (au choix de HYDROMATIC) les produits qui se révéleraient défectueux. L’Acheteur s’engage à

payer tous les frais de main d’œuvre et d’expédition du produit couvert par sa garantie et de s’adresser au

concessionnaire-installateur ayant procédé à l’installation dès qu’un problème est découvert pour obtenir un

service sous garantie. Aucune demande de service en vertu de sa garantie ne sera acceptée après

expiration de la durée de sa garantie. Ces garanties ne sont pas transférables.

EXCEPTIONS : Les pompes pour applications spéciales, les pompes de puisard de secours à batterie, les

pompes d’effluents à filtre, les pompes broyeuses, et les pompes d’eaux d’égout de 2-1/2 po Hydromatic

sont garanties pendant une période de 12 mois suivant la date d’achat, ou une période de 18 mois suivant

la date de fabrication, selon la première occurrence.

HYDROMATIC DÉCLINE TOUTE RESPONSABILITÉ POUR TOUT DOMMAGE INDIRECT OU FORTUIT

QUEL QU’IL SOIT.

LES PRÉSENTES GARANTIES SONT EXCLUSIVES ET TIENNENT LIEU DE TOUTE AUTRE GARANTIE

FORMELLE ET TACITE, Y COMPRIS, MAIS SANS S’Y LIMITER, TOUTE GARANTIE TACITE DE QUALITÉ

MARCHANDE OU DE CONVENANCE DU PRODUIT À UNE FIN PARTICULIÈRE. LA DURÉE DES

PRÉSENTES GARANTIES NE DEVRA PAS DÉPASSER LA DURÉE DES GARANTIES FORMELLES

STIPULÉES DANS LES PRÉSENTES.

Certains états, territoires et certaines provinces ne permettent pas l’exclusion ou la limitation des dommages

indirects ou fortuits, ni les limitations relatives à la durée des garanties tacites. Par conséquent, il se peut que

les limitations ou les exclusions stipulées dans les présentes ne s’appliquent pas dans ce cas. Ces garanties

accordent des droits juridiques précis, bien que l’on puisse bénéficier d’autres droits, selon la province, le

territoire ou l’état dans lequel on réside.

Ces garanties remplacent et annulent toutes les garanties précédemment publiées.

HYDROMATIC

740 East 9th Street, Ashland, OH 44805

Tél. : 888-957-8677 • Téléc. : 888-840-7867 • Site Web : http://www.hydromatic.com

Seguridad 18

DESEMPAQUE E INSPECCIÓN

Manipule con cuidado. Verifique los artículos recibidos con la

lista de empaque para asegurarse de haber recibido todo el

equipo. Inspeccione la bomba para determinar si se ha dañado

durante el envío. De ser así, envíe un reclamo a la empresa de

transporte inmediatamente.

INFORMACIÓN GENERAL SOBRE LA

SEGURIDAD

¡LEA Y SIGA LAS INSTRUCCIONES DE

SEGURIDAD!

Este es el símbolo de alerta de seguridad. Cuando vea

este símbolo en su bomba o en este manual, busque

alguna de las siguientes palabras de advertencia y esté alerta a

la posibilidad de lesiones personales:

advierte acerca de los peligros que provo-

carán lesiones personales graves, muerte o daños materiales

considerables si se ignoran.

advierte acerca de los peligros que pueden

provocar

lesiones personales graves, muerte o daños materiales

considerables si se ignoran.

advierte acerca de los peligros que provo-

carán o podrán

provocar

lesiones personales o daños materi-

ales menores si se ignoran.

NOTA: Indica instrucciones especiales que son importantes

pero que no están relacionadas con los peligros.

NOTA: Instale la bomba en posición vertical solamente. La

instalación de la bomba en cualquier otra posición invalidará

la garantía.

NOTA: ¡Esta unidad no ha sido diseñada para usos con agua

salada o salmuera! El uso de agua salada o salmuera invalidará

la garantía.

1. Para evitar lesiones graves y/o daños materiales, lea atenta-

mente estas reglas e instrucciones.

2. Verifique sus normas locales antes de la instalación. Usted

debe cumplir con sus reglas.

3. Ventile todo tanque séptico o de aguas residuales según las

normas locales.

4. No instale la bomba en ningún lugar clasificado como peli-

groso por el National Electrical Code, ANSI/NFPA 70-1984.

5. La bomba puede calentarse durante la operación. Para evi-

tar quemaduras cuando se realicen trabajos de reparación o

de mantenimiento en la bomba, permita que se enfríe

durante 20 minutos después de apagarla, y antes de manip-

ularla.

6. No permita que la bomba marche en seco. Una marcha en

seco hará que se recaliente e invalidará la garantía.

7. La lubricación de la bomba es permanente. Verifique el

nivel del aceite en la plancha de estanqueidad periódica-

mente. Verifique que no haya agua en el aceite en la plan-

cha de estanqueidad. Consulte las instrucciones en la sec-

ción de “Operación/Lubricación”, Página 21.

Tensión peligrosa. Puede provocar choques,

quemar o matar. La bomba se encuentra en el agua durante la

operación. Para evitar choques fatales, proceda de la siguiente

manera si es necesario prestar servicio a la bomba:

Conecte la bomba a tierra por medio de una masa ade-

cuada como una tubería de agua puesta a tierra, una

canalización metálica debidamente puesta a tierra, o un sis-

tema de cables puestos a tierra.

No retire el cordón ni el reductor de tensión.

No conecte un conducto a la bomba.

No levante la bomba por medio del cordón eléctrico

(Consulte la sección de “Advertencia si se levanta por

medio del cordón”, que aparece a continuación).

A. Conecte la bomba a tierra conforme a todas las normas y

reglas que correspondan.

B. Desconecte la corriente a la caja de salida o al disyuntor antes

de realizar trabajos de reparación o de mantenimiento.

C. Para reducir el riesgo de choque eléctrico, tenga cuidado

cuando cambie los fusibles o reposicione el disyuntor. No

se pare sobre agua cuando trabaje en la caja de control o

con el disyuntor.

D. Esta bomba ha sido diseñada sólo para conexiones perma-

nentes. Es necesario suministrar un reductor de tensión en la

caja de control para la conexión del cordón eléctrico a la

caja. Todos los componentes de control deben estar certifi-

cados por UL o CSA y deben ser adecuados para el uso

final. La instalación de la bomba y de todo otro equipo de

control asociado a la misma debe ser realizada por personal

calificado.

PRECAUCIÓN

Riesgo de choque eléctrico y de incendio.

1. Si se trata de levantar o de sostener la bomba

por medio del cordón eléctrico, se puede

dañar el cordón y sus conexiones, dejar

expuestos hilos desnudos y provocar un

incendio o un choque eléctrico.

2. Use el mango en la parte superior de la

bomba cuando deba izar o bajar la bomba.

Desconecte la corriente eléctrica a la bomba

antes de realizar cualquier trabajo en el

mismo o de tratar de sacarla del foso.

3. La garantía quedará anulada si la bomba se

levanta o se sostiene por medio del cordón

eléctrico.

Riesgo de choque eléctrico.

Puede quemar o matar. No

levante la bomba por medio

del cordón eléctrico.

ADVERTENCIA

ADVERTENCIA SI SE LEVANTA POR MEDIO DEL CORDÓN

Instalación/Información eléctrica 19

INSTALACIÓN

Esta bomba se puede instalar en un sistema de extracción guia-

do por riel para facilitar su inspección y servicio. Los rieles de

guía permiten la remoción de la bomba sin perturbar la tubería

y sin necesidad de que el personal entre al pozo sumidero (la

mayoría de las normas requieren equipo de protección y

capacitación antes de entrar en un pozo sumidero). Si la

bomba se instala con un sistema de riel de guía, coloque la

bomba en posición opuesta a la abertura de afluencia para evi-

tar áreas de agua estancada en donde se puedan asentar

partículas sólidas.

Instale la bomba sobre una superficie dura y nivelada (cemen-

to, asfalto, etc.). Nunca coloque la bomba directamente sobre

superficies de tierra, arcilla o gravilla. La cuenca debe tener al

menos 18"(458 mm) de diámetro y 30"(762 mm) de profundi-

dad. Las patas de la bomba se envían sueltas en la caja con la

bomba. Instálelas antes de poner la bomba en el foso.

Montaje de la bomba

Instale la bomba como una unidad independiente.

Colóquela sobre el piso de la cuenca. Instale un caño de unión

en la tubería de descarga para permitir su remoción durante los

trabajos de reparación y mantenimiento.

Tubería

La tubería no debe ser menor que la descarga de la bomba.

INFORMACIÓN ELÉCTRICA

Tensión peligrosa. Puede provocar choques,

quemaduras, comenzar un incendio o matar. Cuando instale,

opere o repare esta bomba, observe las instrucciones de

seguridad eléctrica indicadas a continuación. Esta bomba debe

ser instalada sólo por personal de servicio capacitado.

1. NO empalme el cordón eléctrico.

2. NO maneje ni repare la bomba mientras está conectada a la

fuente de corriente eléctrica.

3. NO opere la bomba a menos que esté debidamente conec-

tada a tierra. Conecte la bomba directamente a un bloque

de bornes puesto a tierra en una caja de control de bomba

o flotador automático, para una operación automática.

Conecte la bomba conforme a todas las normas que corre-

spondan. Para un funcionamiento continuo, conecta la

bomba directamente a la caja del interruptor.

4. Una tensión incorrecta puede provocar un incendio o dañar el

motor considerablemente e invalidará la garantía. Verifique

que la frecuencia y la tensión indicadas en la placa de fábrica

correspondan a la frecuencia y a la tensión del suministro de

corriente eléctrica. La tensión de suministro debe estar entre +

10% de la tensión de la placa de fábrica. En caso de duda,

consulte con un electricista certificado.

5. La rotación de la bomba debe ser en la dirección de las

agujas del reloj ( ) (mirando desde la parte superior de la

bomba). NUNCA la opera en reversa.

6. Conecte la bomba a su propio circuito sin nada más en el

circuito. Consulte el Cuadro I, página 20, para información

sobre los tamaños de los fusibles y disyuntores. Consulte las

Figuras 2 y 3 para los diagramas de conexión trifásica de

230/460 voltios. Use un tablero de control del tamaño cor-

respondiente a la bomba. Consulte las instrucciones de

Instalación del tablero de control para obtener información

sobre las conexiones de los cables.

7. Instale la bomba conforme a las normas eléctricas que cor-

respondan. Instale un interruptor de separación a fusibles o

un disyuntor conforme a las normas locales.

8. Si una unidad trifásica marcha en reversa, cambie dos de los

tres cables de suministro de electricidad entre ellos para

invertir la dirección de la rotación del motor.

25

(635)

22-3/32

(561)

7

(178)

11-7/16

(291)

10-1/4

(261)

8

(203)

21-5/8

(549)

19-1/16

(484)

7

(178)

4331 0203

Figura 1: Dimensiones en pulgadas (mm)

Descarga de

1-1/4" NPT Descarga de

1-1/4" NPT

Bomba trifásica Bomba monofásica

Mínimo nivel

de agua

Mínimo nivel

de agua

Información eléctrica 20

Tableros de control

Riesgo de choque eléctrico. Conecte la bomba y

el motor a tierra antes de conectar los controles o la fuente de

corriente eléctrica. Cumpla con las normas eléctricas locales que

regulan las instalaciones de bombas y de controles.

El tablero de control no viene incluido con la bomba.

Instale un tablero de control simplex o duplex (adquirir por

separado) para un funcionamiento correcto de la bomba.

Nuestro catálogo enumera una gama completa de controles e

interruptores.

Si no se usa un tablero de control Hydromatic, instale un

tablero de control con un disyuntor o con un interruptor de

separación con fusibles, según lo requieran las normas locales.

Use encendedores magnéticos con protección de compen-

sación ambiental contra sobrecarga. Las unidades trifásicas

requieren protección de tres líneas; las unidades monofásicas

requieren sólo protección de una línea. Una protección inade-

cuada invalidará la garantía.

Regulación de sobrecarga del

tablero de control– trifásico

NOTA: Consulte las instrucciones de instalación y operación

de su tablero de control antes de regular la graduación de

sobrecarga.

Configure el dispositivo de protección contra sobrecarga a la

corriente de carga total de la placa de fábrica.

Determine el tamaño del dispositivo de protección contra

sobrecarga de manera que la corriente de disparo sea el 115%

de la corriente de carga total de la placa de fábrica.

U1 U2

V1 V2

W1 W2

Z1 Y1 X1

X2 Y2 Z2

X1 X2

Z1

Y1

Y2

Z2

Figura 2: Conexiones de cables trifásicas de 230 Voltios

U1 U2

V1 V2

W1 W2

Z1 Y1 X1

X2 Y2 Z2

Y2

X1

Y1

Z1

U2

V2

W2

X2 Z2

Figura 3: Conexiones de cables trifásicas de 460 Voltios

Amperaje Requiere Mínimo Tamaño Máx.

HP de carga ramal Largo del nivel del del temperatura

Modelo del total del individual cordon agua en adaptador nominal (°F)

No. motor Tensión motor (amperios) en pies (m) pulgadas (mm) de descarga (Intermitente)

HPGR200-D 2 230/60/1 13.0 20 20 (6.1) 22-1/2 (572) 1-1/4 NPT 122

HPGR200-D3 2 230/460/60/3 8 2/4.1 15/15 – 19-1/2 (496) 1-1/4 NPT 122

CUADRO I: ESPECIFICACIONES DEL MOTOR,

DEL INTERRUPTOR Y DEL CORDÓN

Conectado de fábrica para 230V/3Ø según se ilustra

Suministro de

230 voltios

Blanco

Rojo Negro

Devanados del motor

Devanados del motor

Conectado para 460 V según se ilustra

Blanco

Suministro de

460 voltios

Rojo Negro

Devanados del motor

Devanados del motor

Operación/Mantenimiento 21

OPERACIÓN

Peligro de activación inesperada del

equipo y de la cuchilla. La rotación de

la cuchilla con las manos en el área de

la misma puede provocar la pérdida

de los dedos de la mano. Desconecte

la corriente eléctrica y mantenga las

manos alejadas de la abertura de

admisión de la bomba cuando trabaje

en la bomba o la manipule por cualquier razón. No use con-

troles de reposición automática con esta bomba.

Las unidades monofásicas tienen un protector automático con-

tra sobrecarga en el motor que protege el motor contra que-

maduras debido a un recalentamiento o una sobrecarga.

Cuando el motor se enfría, el protector contra sobrecarga se

reposiciona automáticamente y enciende el motor. Esto puede

suceder en cualquier momento.

Las unidades trifásicas requieren una protección externa contra

sobrecarga.

Si el dispositivo contra sobrecarga se dispara frecuentemente,

inspeccione la causa. Puede ser:

• impulsor atascado

• tensión incorrecta o baja

• protector contra sobrecarga térmica defectuoso

• falla eléctrica en el motor. Si el motor tiene una falla eléctri-

ca, reemplace la bomba.

Ensamblaje de la Moledora: La unidad moledora está com-

puesta de una cuchilla giratoria dentro de una cuchilla anular

fija. Si la bomba se atasca y se tapa continuamente, es señal de

que las piezas de la moledora no están afiladas o están gas-

tadas. Si la cuchilla anular o la cuchilla giratoria han perdido

el filo, reemplace ambas.

NOTA: Las aguas domésticas residuales no provocarán que las

piezas de la moledora pierdan mucho su filo o que se desgas-

ten. Sin embargo, si se bombean sustancias abrasivas (como

arena fina), éstas aumentarán el desgaste en la moledora y

puede hacer que se deban cambiar las piezas de la misma con

mayor frecuencia.

Lubricación: La bomba viene con lubricación permanente y

los cojinetes del motor están sellados herméticamente. No es

necesario aceitarlos ni engrasarlos.

La bomba no viene equipada con termostatos ni con un detec-

tor de fugas. Inspeccione el estado de las juntas trimestral-